基于Mooney-Rivlin模型的橡胶材料常数实测及应用研究

2018-07-28韩斌慧

韩斌慧

(西安航空职业技术学院 航空维修工程学院,陕西 西安 710089)

随着装备制造业突飞猛进的发展,装备的功能和复杂程度不断提高,对设计方法和制造工艺也提出了更严格的要求。传统设计重在考虑零部件静力学强度、刚度和整机的动力学特性等,随着环保法规的实施,如何控制装备的振动水平逐渐成为装备设计和制造中不容忽视的重要部分。伴随着模态分析、断裂力学和疲劳分析手段的完善及可操作性的提高,减振降噪设计已经步入一个全新的层次。在诸多减振降噪方法中,利用粘弹性阻尼材料特性抑制振动水平、降低结构噪声是现阶段最为经济有效的解决方案[1]。橡胶件制备主要依靠橡胶模具成型方法。成型后橡胶制品的减振效果一方面借助有限元分析进行预测,另一方面依靠装机试验验证。利用有限元方法分析要用到两个重要的材料常数C10和C01,它们主要通过试验测定的方式精确获取[2]。

在使用有限元方法进行力学分析时,对于弹性固体材料通常用虎克定律计算,对于理想粘性液体一般采用牛顿粘流定律计算。橡胶材料不同于弹性固体和粘性液体,在受力过程中具有材料非线性和几何非线性的特性及各向同性、不可压缩的超弹性特征。为了分析计算方便,需要建立橡胶材料的本构模型,使材料特性方程中包含应力、应变、温度、频率和时间等参数。

由于频率、振幅、温度、时间以及填充物等都对橡胶材料特性有不同程度的影响,同种材料存在松弛、蠕变函数形式的变化,因此对于橡胶材料很难给出统一的本构方程模型。国内外研究人员经过半个多世纪的研究,先后建立了20世纪40年代橡胶弹性统计理论模型、50年代有限元应变弹性理论模型、70年代应变能密度函数模型、80年代基于应变能密度函数理论实现了橡胶复合、组合结构的有限元应变数值分析,到90年代以后在ABAQUS,ANSYS和MAC等大型有限元分析软件中均嵌入了这一分析手段[3-7]。在实际工程应用中,针对橡胶材料采用Mooney-Rivlin模型得到的结果满足工程求解需要,该模型支持当前多数的技术单元,尤其对Mooney-Rivlin模型设置两参数进行求解应用更为广泛。

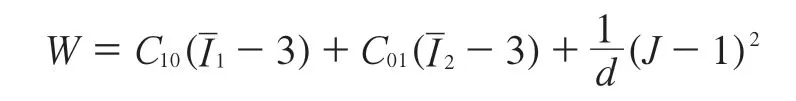

两参数Mooney-Rivlin模型的表达式为

式中,W为应变势能,I1为第一应变偏量不变量,为第二应变偏量不变量,d为材料不可压缩参数,J为体积比。

1 橡胶材料常数测定

1.1 原理及方法

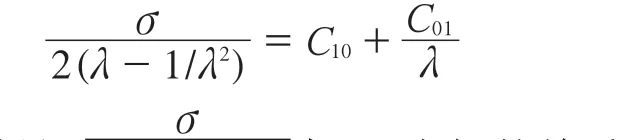

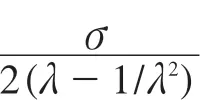

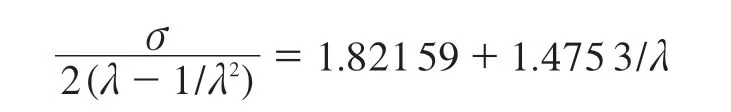

橡胶材料常数测定通常采用单轴向拉伸、双轴向拉伸、平面剪切和简单剪切等方法。数据越详尽越能反映出材料的非线性特征。在满足工程精度的条件下,有限元分析软件为了计算方便一般使用两参数Mooney-Rivlin方程。结合单轴向拉伸试验方法,橡胶材料工程拉伸应力(σ)、拉伸比(λ)与材料常数C10和C01可用下式表达:

显而易见,2 (λ-1/λ2)与1/λ之间的关系可表示为一条斜率为C01、截距为C10的直线。

1.2 试验过程和结果

(1)外观。按照既定配方制备的橡胶材料表面应平整干净、无杂点,不存在脱模后未去除的飞边毛刺、表面气泡等缺陷。

(2)硬度。橡胶件的硬度对弹性模量和刚度影响较大。采用邵氏硬度计压入法测量,每个试样测定5个不同点,取算数平均值,本试验测得橡胶件邵尔A型硬度为62度。

(3)拉伸试样。对测完硬度的平整、无缺陷的橡胶件按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行切割,制备标准拉伸试样。

(4)拉伸测试。采用英国Testometric公司的M350-10 kN型阻尼材料试验机,将试样夹紧在试验机上下夹头上,通过加载测定出不同λ所对应的σ。

图1 测试点线性拟合结果

拟合后的直线方程为

得到C10=1.821 59,C01=1.475 3。

2 橡胶减振器结构形式

橡胶材料减振性能优劣可用其动态力学性能衡量:

式中,M*表示材料的复模量,Pa;M′为复模量的实部(储能模量);M″为复模量的虚部(损耗模量);i为虚数单位;β为材料损耗因子;δ为相位角。

作为阻尼材料使用时,要选择工作温度范围与玻璃化温度范围重合的高分子聚合物,同时要求有效阻尼的温度和频率范围都较宽,才能具有较强的阻尼能力。通常情况下,损耗因子小于0.1的材料不适用于减振[8]。

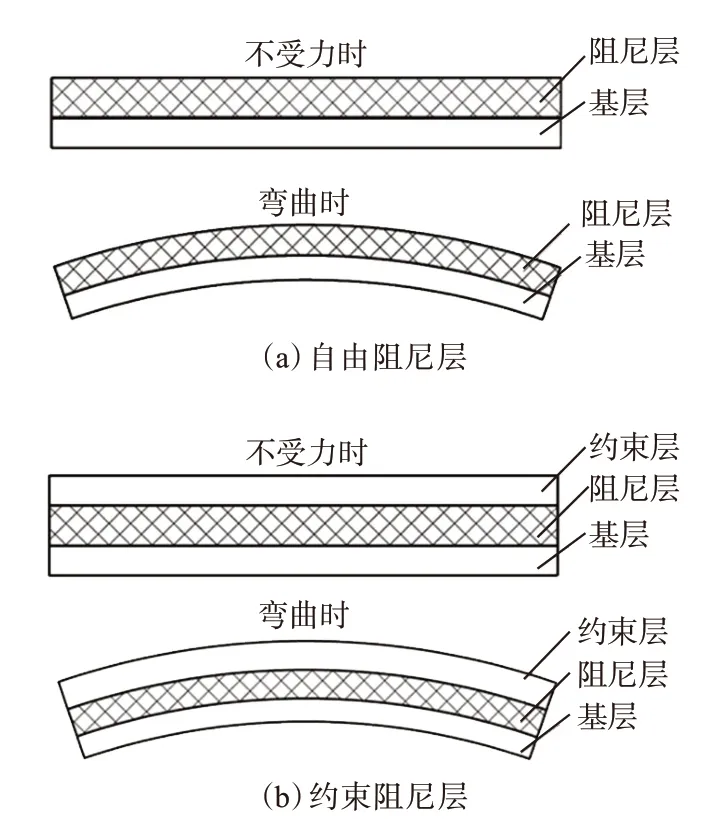

实际设计中,通常将橡胶阻尼材料和金属基体粘合成复合结构。强度和刚度由金属基体保证,橡胶材料实现阻尼减振功能。常用自由阻尼层和约束阻尼层两种结构形式,结构最大损耗因子可以达到0.1~0.5,可有效抑制谐响应。自由阻尼层结构中阻尼材料直接粘结在金属基体上,阻尼性能强弱取决于材料的损耗模量;而约束阻尼层结构是将阻尼材料粘结在金属基层与约束层之间,因此阻尼性能的强弱取决于阻尼结构的损耗因子,如图2所示。

图2 橡胶阻尼结构形式

3 橡胶材料常数的应用

根据测试所得橡胶材料常数C10和C01,在防爆胶轮车悬置的改进型设计和某型行星齿轮减速器的设计中,分别利用该种配方橡胶进行结构设计和有限元分析。

3.1 减振橡胶在煤矿井下防爆胶轮车中的应用

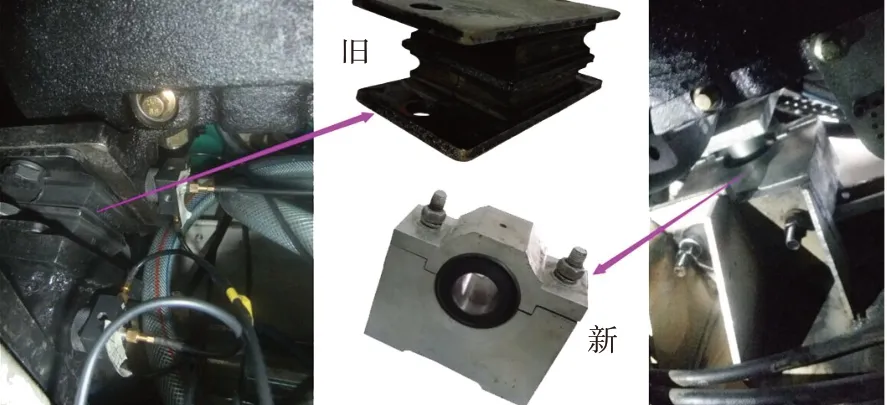

防爆胶轮车是煤矿井下辅助运输的重要装备,防爆柴油发动机的性能和工作稳定性对煤矿生产效率有直接影响。与传统煤矿机械相同,原始设计中发动机悬置系统使用的减振器通常根据载荷大小凭经验估算后选择标准形式,如图3所示。

图3 传统煤矿机械装备减振器

标准减振装置构造简单,结构损耗因子低,可有效衰减某一个方向上发动机的振动,对于来自凹凸不平地面和发动机自身的多方向振动激励,无法快速、高效地衰减;同时,煤矿井下设备在以前设计中考虑环保和操作者身心健康的因素较少,实际应用中频繁出现橡胶老化、掉块、发动机故障以及人体健康方面的损害。为此,根据试验结果,对高耗散率阻尼材料的配方和硫化工艺进行技术改进。结合有限元方法,重新设计了产品减振结构,得到专车专用的阻尼材料和减振装置,如图4所示[9]。

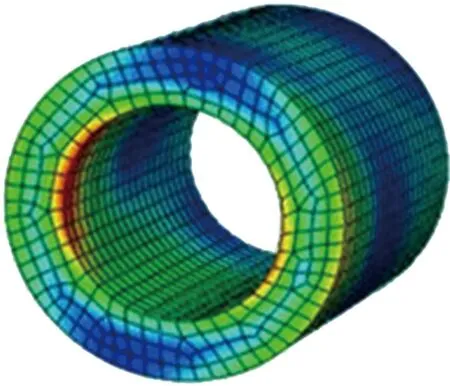

图4 筒形约束阻尼结构减振器

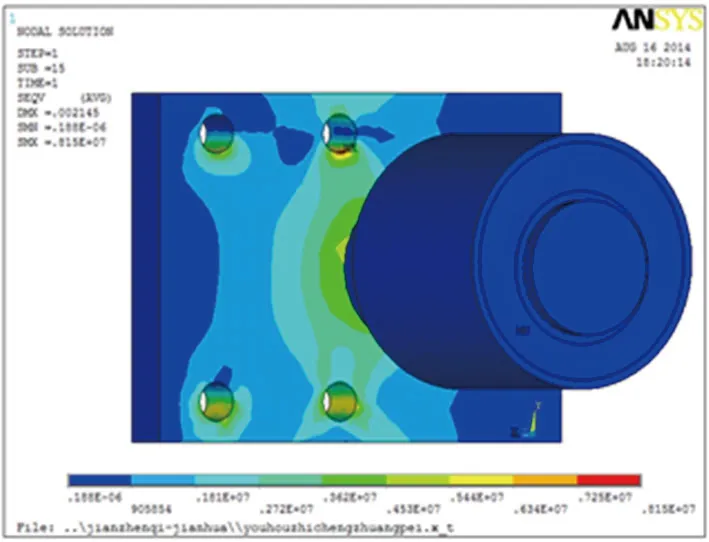

采用拉伸试验、DMA试验和减振器结构静刚度试验等手段,对橡胶材料损耗模量和新型减振结构损耗因子进行校验,合格后,将C10和C01代入筒形减振器有限元分析方程,计算得到的筒形橡胶减振器和装配后橡胶减振装置的应力云图分别见图5和6,结构应力水平满足设计要求。

图5 筒形橡胶减振器应力云图

图6 装配后橡胶减振装置的应力云图

将4组新型减振装置分别安装到车辆前后左右4个发动机安装支座上,通过新、旧减振装置在实车怠速、不同档位换档跑合等多工况对比试验,验证了筒形减振装置的减振效果,两种减振装置在车辆上的安装及采集振动数据时测试传感器布置见图7。

图7 新旧减振器结构对比

实车试验采集到的右前悬置采用新旧两种减振结构后振动加速度时域对比曲线如图8所示。由图8可见,传统装置振动加速度变化范围为-5~+15 m·s-2,而筒形减振装置振动加速度变化范围为-6~+8 m·s-2,新减振结构振动加速度幅值降低67.5%。通过两年的工业性试验,减振效果良好,故障率较传统减振器明显下降。

图8 右前悬置减振装置改进前后振动加速度对比

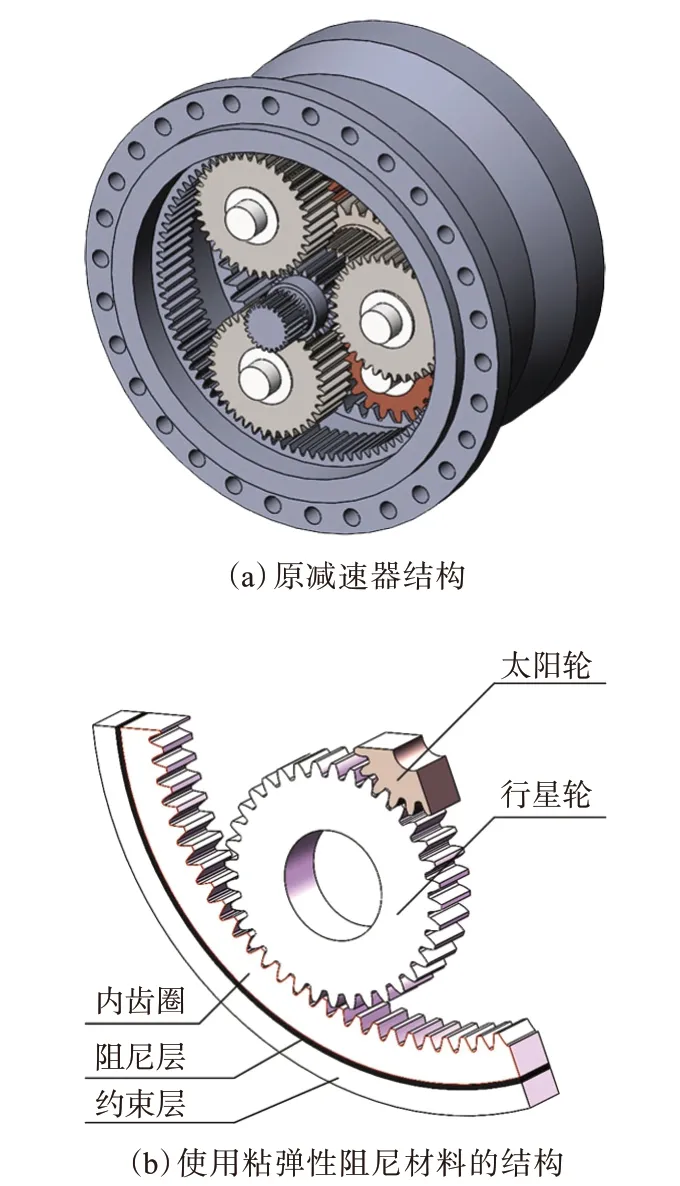

3.2 减振橡胶在行星齿轮减速器壳体改进中的应用

某型采掘机械用二级行星齿轮减速器,由于工作过程中承受交变冲击载荷,频繁出现一级齿圈根部折断的现象(见图9)。

图9 二级行星减速器壳体从一级齿圈处折断

对该行星减速器采用粘弹性阻尼材料进行减振处理,减振结构原理如图10所示。将原设计的一体式齿圈改为分离式,中间用硫化方式填充减振橡胶层,相当于形成约束阻尼层结构,结构损耗因子有很大提高。

图10 二级行星减速器改进前后结构示意

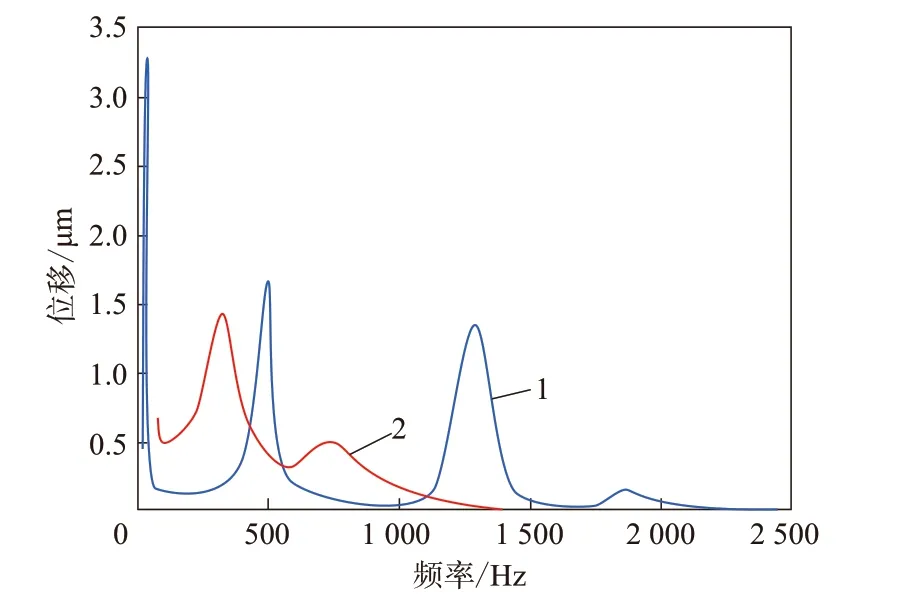

通过数值仿真的方式对改进前后的结构进行静态、瞬态、谐响应下的应力应变分析,增加阻尼结构以后的各项指标较无阻尼结构均有较大程度的改善;同时结构的固有频率降低,有无阻尼结构位移与激励频率之间的关系曲线见图11。减速器装用后经工业性试验,整体性能良好,振动值较原型机有较大程度的降低,提高了装备的可靠性。

图11 有无阻尼结构位移与激励频率的关系曲线

4 结语

橡胶材料具有弹性固体和粘性液体双重特征,广泛应用于大型、重型装备减振降噪设计。无论是试验测定减振结构性能,还是利用有限元仿真进行性能预估,都需要对特定配方橡胶材料的橡胶常数进行精确测定。通过测定某种配方橡胶材料常数C10和C01,借助有限元方法和实车试验及工业性试验,验证了阻尼减振器的应用切实可行。该方法对新产品设计和老产品改型具有重要的指导作用,可以减少橡胶产品制造过程中的模具费用,提高减振性能预测的准确性。