老化对轮胎及轮胎材料性能的影响

2018-07-28张又文马良清李红伟金汉杰肖凌云

张又文,马良清,李红伟,金汉杰,肖凌云*,王 琰

(1.国家橡胶轮胎质量监督检验中心,北京 100143;2.国家质检总局缺陷产品管理中心,北京 100101)

轮胎作为机动车辆与路面接触的唯一部件,在汽车安全性方面有着举足轻重的作用。轮胎的老化是一种客观存在、潜在危害巨大而又不易引起普遍重视的现象,每年发生的交通事故不计其数,其中不乏由于轮胎老化引起的。据统计,1998年5月至2000年6月的两年间,由安装在福特汽车上的两款费尔斯通越野轮胎P235/75R15和P255/70R16引发的交通事故合计271起,其中死亡事故25起,丧生人员超过150人,引起了巨大的社会反响。随后,费尔斯通前后两次宣布召回事故轮胎,合计1 700多万条,轮胎召回事件给企业造成了巨大的经济和信誉损失。据美国国家公路交通安全管理局(NHTSA)对事故轮胎进行的分析,事故的起因是轮胎设计存在缺陷,在高速路上行驶时容易胎面脱层引起交通事故。从NHTSA现场报告得出,大约85%的人员受伤和大约90%的死亡发生在美国南方各州,其中68%的死亡事故发生在加利福尼亚州、亚利桑那州、德克萨斯州和佛罗里达州[1-2],这些地方平均气温较高,更易引起轮胎老化。随着民众安全意识的逐步提高,国内外轮胎、汽车企业和政府机构对轮胎老化的研究也逐渐重视,轮胎耐老化性能作为一种新的评估指标也势在必行。目前,关于轮胎整体老化的研究成果主要集中在国外,如NHTSA[3-6]、福特汽车公司[7-9]等,国内涉及的较少。

轮胎老化是指随着轮胎的使用因材料性能下降导致轮胎整体性能变差的现象。从微观上看,化学反应主要发生在橡胶分子及与其键接的化合物上,尤其在不同材料粘合层间、端点部位、应力集中点。轮胎老化实际是热-氧-机械老化综合作用的结果。图1简单阐述了轮胎热-氧-机械降解的循环作用。

图1 轮胎热-氧-机械降解的循环作用

影响轮胎降解的主要因素有:1)轮胎产生机械能时的形变(a.形变产生的循环屈挠致使龟裂纹产生与增长,b.形变会使轮胎部件生热);2)轮胎内部化合物的氧化,而氧气的首要来源是填充气体从腔内的扩散;3)形变能和从外环境吸收的热会诱导产生化学自由基,其中,初始自由基来源包括高分子的氧化、高分子键间的反应(例如C—C键的断裂和重组)、与硫的反应(例如硫键的重排和亚砜的生成)、部分添加剂的反应;4)降解反应直至氧气的耗尽或者自由基被抗氧剂捕捉才会终止;5)轮胎材料性能的改变会影响轮胎的形变和耐屈挠性能[10]。

目前,通过实验室加速轮胎老化试验,将轮胎的潜在缺陷提前体现出来,提升轮胎安全性能,是研究轮胎老化的目的。轮胎实际使用中的老化是一种热-氧-机械老化,可以通过提高实验室温度和氧气浓度加速轮胎老化。研究表明,在65 ℃、氧体积分数0.5的条件下,老化的加速因子大约为36(即加速老化一周等效于实际使用36周)[5]。测定轮胎老化后的性能是研究成品轮胎耐老化性能的通用方法。本研究选定一定的轮胎加速老化条件,测试轮胎老化前后耐久性能和胎侧胶材料性能的变化,对比各品牌轮胎在耐老化性能上的差异。

1 实验

1.1 试验样品

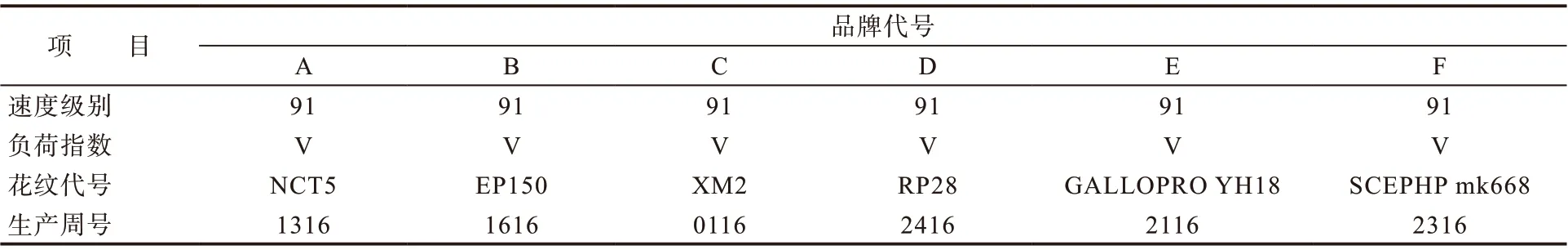

选定产自中国的6条不同品牌的205/55R16规格轮胎作为本试验的样品轮胎,所选轮胎均从市场随机购得。轮胎基本信息如表1所示。

表1 试验轮胎基本信息

1.2 试验流程

试验流程简图如图2所示。

图2 试验流程简图

1.3 主要设备和仪器

RL-T30A型内循环老化房,上海融郎电子科技有限公司产品;MTS-860型高速耐久试验机,美国MTS公司产品;5567EH/9976型电子万能材料试验机,美国INSTRON公司产品;T2000E型电子拉力机,北京友深电子仪器有限公司产品;PN3500系列氧含量测定仪(氮氧混合气体,氧体积分数0.5,误差±1%),深圳市鹏雷科技有限公司产品。

1.4 试样制备

(1)加速轮胎老化:将轮胎装配在试验轮辋上,用体积比为50/50的氮/氧混合气充气至240 kPa,置于65 ℃的老化房中进行加速老化试验。每周更换轮胎腔内的混合气体,以保证氧气浓度。

(2)测试试样:拉伸试验按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》制备Ⅱ型哑铃状试样,在轮胎胎侧周向上取样;层间粘合强度测试按照GB/T 532—2008《硫化橡胶或热塑性橡胶与织物粘合强度的测定》制备试样,取样部位为轮胎冠部的带束层间。

1.5 测试分析

(1)将老化前后的轮胎在直径为1.707 m的转鼓上依次进行耐久试验、低气压试验和逐步增加负荷试验(SUL)。耐久试验和低气压试验均按照FMVSS 139[6]标准的要求进行,SUL试验充气压力为140 kPa,转鼓运转速度为120 km·h-1,每4 h增大10%最大负荷的负荷量,至轮胎失效为止。

(2)拉伸试验和层间粘合强度测试均按照相应国家标准进行。

2 结果与讨论

2.1 耐久性能

耐久性能评估是评测轮胎结构整体性能的方法之一,能真实反映轮胎质量优劣。6个品牌新轮胎老化前和老化5周后的耐久试验持续时间如表2所示。

从表2可以看出:老化前后的6个品牌轮胎均通过了FMVSS 139的耐久和低气压试验(总历时35.5 h,此时间段也是国家标准对轿车子午线轮胎的最低要求),但老化后轮胎的表现不容乐观,如品牌E在SUL试验中只持续了不足15 min;在耐久性试验条件相同的前提下,各品牌老化后轮胎的持续时间普遍下降,且下降幅度差距较大;品牌C基本没变,表现出优良的耐老化性能;品牌E下降幅度较大,耐老化性能最差。

表2 轮胎失效时间统计

2.2 拉伸性能

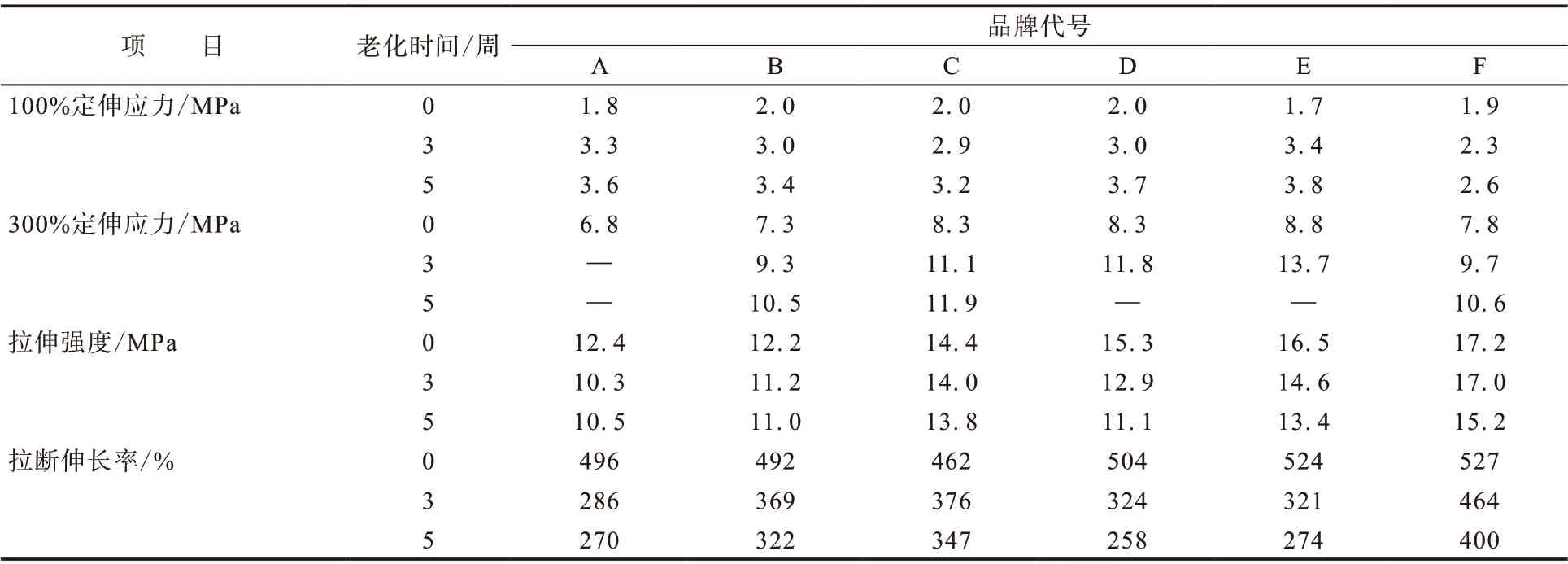

老化后轮胎胎侧胶拉伸性能如表3所示。

从表3可以看出:6个品牌的轮胎在老化后均出现定伸应力增大,拉伸强度、拉断伸长率减小的变化趋势,这与一般高分子材料的热氧老化变化一致。在300%定伸应力表征中,老化前的轮胎胎侧胶均能到达要求的300%定伸应力值;老化3周后品牌A的胎侧胶失去了300%定伸应力值;老化5周后,品牌A、D和E的胎侧胶均失去了300%定伸应力值。

表3 老化后轮胎胎侧胶拉伸性能

2.3 层间粘合强度

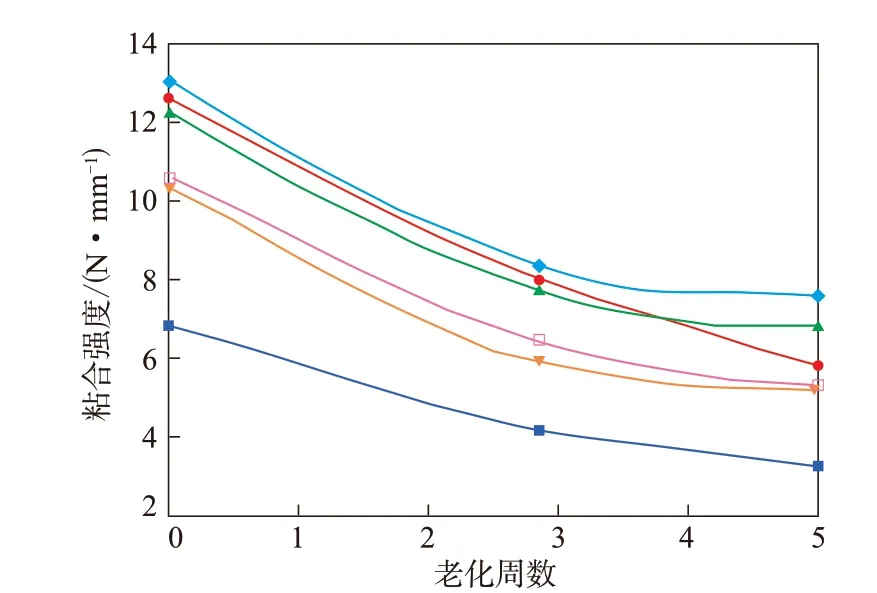

老化时间对6个品牌轮胎带束层层间粘合强度的影响如图3所示。

从图3可以看出:随着老化时间的延长,层间粘合强度减小;6个品牌新轮胎的层间粘合强度差异较大;大部分轮胎层间粘合强度的减小在老化3周前较为明显,3周后较为平缓;虽然6个品牌轮胎带束层的层间粘合强度差距较大,但是减小趋势和幅度近似,且在老化5周后,层间粘合强度均处在初始值的50%~60%水平。

图3 老化时间对层间粘合强度的影响

层间粘合强度对轮胎的安全性有着极大的影响,费尔斯通轮胎引起交通事故的直接原因就是轮胎胎面脱层。因此,轮胎老化后层间粘合强度的显著下降应引起足够的重视。

3 结论

(1)在相同的老化条件下,不同轮胎品牌的耐老化性能差异明显,在试验的6个品牌中,品牌C最优,品牌E最劣。部分品牌轮胎老化后有不能通过国家标准检验的趋势。

(2)轮胎老化后,胎侧胶的物理性能变差,定伸应力增大,拉断伸长率减小。随着轮胎老化时间延长,变化趋势越明显。

(3)随着轮胎整体老化时间延长,轮胎带束层层间粘合强度减小,前3周减小明显,老化5周后,层间粘合强度下降至初始值的50%~60%水平。