浅析车用聚丙烯改性料的发展趋势

2018-07-27袁华强

袁华强

(中国石化化工销售有限公司燕山经营部,北京 102500)

塑料在汽车上的应用已有近50年的历史,其对汽车的减重、安全、节能、美观、舒服、耐用等功不可没。汽车工业发展到今天,塑料已经是汽车的重要组成部分。汽车用塑料量的多少,甚至已经成为衡量汽车设计和制造水平的一个重要标志。其中聚丙烯由于质轻价廉、易回收、改性技术成熟,已成为车用塑料中用量最大、发展速度最快的品种之一。在典型的乘用车中,以聚丙烯为原料生产的汽车塑料零部件有60多个,其中保险杠、仪表板、门内板、空调器部件、蓄电池外壳5种部件聚丙烯用量占了全车PP用量的50%以上。

聚丙烯随着汽车产量的增加而逐年增加。2012年中国汽车生产达到了1927万辆,按照中国汽车发展研究中心的研究结果,2012年国内汽车塑料用量174万吨,其中聚丙烯用量104万吨。到2016年,中国汽车产销均超过了2800万辆,以2012年的汽车使用聚丙烯的比例换算,2016年国内汽车聚丙烯改性用量达到了152万吨[1]。

1 我国汽车行业的发展趋势与面临的压力

1.1 轻量化的发展日趋加快

对中国来说,燃油汽车巨大的保有量带来严峻的能源和环境压力,截至2016年底,我国汽车保有量已达到2.9亿辆[2],2017年9月9日,国家工信部在天津召开的汽车行业会议上指出:燃油车退出历史舞台是迟早之事,代替燃油车的新事物就是以电动汽车和燃料电池汽车为主角的新能源汽车。国外一些国家已经制定了停止生产销售传统能源汽车时间表,目前工信部也启动了相关研究,同相关部门制定我国的时间表。

中国新能源电动汽车已经开始普及,据统计,2016年新能源汽车销量50.7万辆,未来数十年,电池电动车、混合动力车和燃料电池电动车市场份额将以稳定的速度增长,而燃油汽车的市场份额将会逐渐减少,按照规划,到2020年中国新能源汽车的年产量要达到200万辆,2025年时新能源车的销量占比要达到20%以上,到2030年,中国新能源汽车将力争达到总销量的40%,未来的汽车时代将是属于绿色环保汽车的时代。

新能源汽车因为净增电池重量300 kg以上,因此轻量化是必不可少的课题。所以我们必须在现有电池能量密度的情况下,把车设计得更小更轻,从而增加电动车的续航里程,提升它的能量利用率。汽车轻量化除了结构设计优化之外,另一方面就是轻量化材料的应用,轻量化材料的应用除了选择更轻的合金材料之外,另一方面就是非金属材料对金属材料的替代。

1.2 VOC的标准将进一步提高

挥发性有机物(VOC)是指室温下饱和蒸气压超过132 Pa、沸点在50~250℃的有机物,在常温下以蒸发的形式存在于空气中,常见的有苯乙烯、丙二醇、甘烷、酚、甲苯、乙苯、二甲苯、甲醛等,TVOC是各种被测量的VOC的总称,为总挥发性有机物(Total Volatile Organic Compounds)的缩写,是非工业环境中最常见的空气污染物之一。这类物质毒性、刺激性、致癌性和特殊的气味性,会影响皮肤和黏膜,造成人体急性损害。

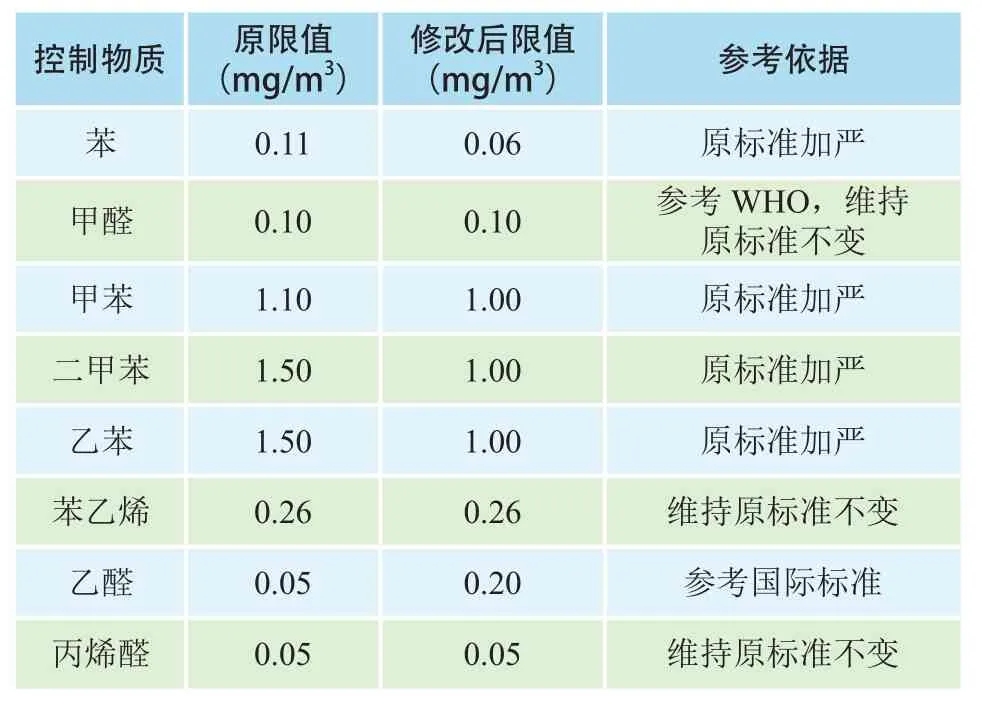

针对消费者健康意识的提高,国家相继颁布相关法律法规,要求汽车制造企业控制车内VOC,2005–2006年,中国《车内空气质量》项目计划正式启动;2007年,环保部颁布HJ/T400–2007《车内空气挥发性有机物和醛酮类物质采样测定方法》;2012年3月1日起,环境保护部和国家质检总局联合发布的《乘用车内空气质量评价指南》(GB/T27630–2011)正式实施。《指南》确定了8种主要控制物质,即车内空气中的苯、甲苯、二甲苯、乙苯、苯乙烯、甲醛、乙醛和丙烯醛,并规定了浓度要求。考虑到汽车企业的承受能力,当时这份标准还属于推荐性标准,希望引导优势车企自觉参照执行,并不具有强制意义。2016年1月22日,国家环境保护部就修订后的《乘用车内空气质量评价指南》向有关单位征求意见,修订后的指标较原有指标更加严格(见表1)。

1.3 车用聚丙烯改性料是机遇与挑战并存

当前世界汽车材料技术发展的主要方向是轻量化和环保化,减轻汽车自身重量是降低汽车排放、提高燃油效率的有效措施之一,因此,塑料在汽车上的应用将继续成为汽车材料的热点。

汽车轻量化的过程,会给中国带来巨大的改性塑料需求,这是中国聚烯烃企业面临的一个新机遇。目前,车用改性塑料在保险杠、发动机罩盖、安全气囊、仪表盘(IP)骨架、内门板、中控面板支架、手套箱盖板、气囊支架、后尾板等等诸多方面都有应用。

表1 车内空气质量国家新标准

然而挑战与机遇并存,目前中国有上千家企业从事改性塑料生产,总产能超过了200万吨/年,但规模企业(产能超过3000吨/年)的只有70余家,过万吨的很少。从产能上看,国内企业占73%左右,国外或合资企业占比约为27%,但从市场占有率情况来看,国内企业市场占有率仅为30%,而国外企业市场占有率高达70%。目前已经在国内设立改性塑料生产基地的国外大企业有SABIC公司、杜邦公司、SOLVAY公司、陶氏公司,德国BASF公司、LANXESS、BAYER、Celanese公司、日本旭化成公司、宝理塑料公司、韩国三星公司、LG公司、锦湖公司,荷兰DSM公司等。这也是进口产品在国内长期占据主导地位的原因。

2 车用聚丙烯的发展趋势

聚丙烯作为汽车行业应用最多的塑料,在汽车轻量化过程中有着重要作用。未来,聚丙烯的主要发展方向将是长玻纤增强聚丙烯、“三高一低”(高流动、高模量、高抗冲、低气味)聚丙烯。

2.1 轻量化的要求将带来长玻纤聚丙烯的快速发展

聚丙烯(PP)作为通用塑料材料之一,产量大、价格低,同时具有优良的综合性能、良好的化学稳定性、较好的成型加工性能。但是,PP存在的诸多缺点,严重限制了其应用领域。因此,通过在PP中添加玻纤、碳酸钙等增强材料,而当玻纤等长度超过临界尺寸时,力学性能得到飞跃性的提升。

长玻纤增强聚丙烯(Long Glass Fiber Reinforced Polypropylene.简称LGFPP)是倍受人们关注的新品种之一。作为汽车模块载体材料,该材料不仅能有效地提高制品的刚性、抗冲击强度、抗蠕变性能和尺寸稳定性,而且可以做出复杂的汽车模块制品。由于强度的要求,以往的模块载体通常由以玻璃纤维毡增强热塑性塑料(GMT)或金属板材经冲压制得。由于采用压制成型,很难对多种零件进行集成。而为了提高刚性和强度以及为了得到更薄的成型厚度,还需要使用加强筋。上述所有因素都制约了汽车模块制品重量和成本的降低。由于金属不适合成型复杂的形状,限制了它在很多零件中的应用,这也阻碍了成本的下降。与此相反,采用长玻纤增强塑料注射成型则可以克服上述诸多弊病。

长玻纤增强聚丙烯通过对玻纤含量、玻纤长度的控制和辅助添加剂的加入,可以生产出不同用途的长玻纤增强聚丙烯,一般有通用级、耐热级、耐UV、低气味(低TVOC)、超低翘曲等产品,广泛应用于汽车零部件。面对汽车轻量化对长玻纤增强聚丙烯需求的增长,国内主要改性企业纷纷上马长玻纤增强聚丙烯生产线,金发科技、上海普利特、合肥会通、中广核俊尔、现代三河、山东道恩、南京聚隆、上海纳岩、SABIC、塞拉尼斯、苏州禾昌、苏州旭光等企业都先后建成了长玻纤增强聚丙烯的生产线。

长玻纤增强聚丙烯对聚丙烯原材料的要求:高熔指、包覆性好、高刚性、高冲击、树脂与玻纤的浸渍效果要好,熔指多为60~100 g/cm3。目前应用在长玻纤增强聚丙烯的聚丙烯原料多为进口,进口来源主要是韩国SK公司的BX3900、BX3920;韩国晓星7270、8280;北欧化工BJ368MO;博禄HJ311MO。国产料在长玻纤增加聚丙烯中也有少量应用,主要包括镇海的M60T、兰化H9018、燕化K7100、K6100、济南的Y24和天津石化的6012等。

目前长玻纤增强聚丙烯主要分为以下类型:

1)LGTPP—普通级

这类LGTPP增强材料主要为长玻纤材料,不加其他助剂。长玻纤含量一般在20%~60%,热变形温度在147℃以上。目前这类材料主要应用于汽车零部件、洗衣机部件、水泵部件、水处理部件及家居产品等。

2)LGTPP—耐热级

这类LGTPP长玻纤含量一般在20%~50%,热变形温度在152℃以上。目前这类材料主要应用于汽车前后端模块、蓄电池支架、发动机罩壳、水箱框架、天窗框架等。

3)LGTPP—耐紫外线

耐紫外线LGTPP的长玻纤含量一般在20%~50%,热变形温度在152℃以上,主要表现为高强度、耐紫外线照射、长期耐热老化性能、良好的制品外观。主要应用于汽车门把手、后视镜系统、蓄电池外壳、汽车外踏板等。

2.2 “三高一低”聚丙烯是满足轻量化与环保化的主要方向

“三高一低”的聚丙烯(高流动、高抗冲、高模量、低气味)产品在汽车零部件的薄壁化、轻量化过程中有着较好的应用。高模量及较好的刚韧性平衡是聚丙烯向高性能化发展的方向之一。采用高模量聚丙烯成型制品的优势在于:一是可以提高制品的挺度,改善制品的外观质量;二是可以缩短成型周期,提高生产效率。作为基础树脂,聚丙烯高模量和较好的刚韧平衡性的优势体现在:一是可以在共混改性时提高产品的刚性,在汽车领域使用时,有利于汽车部件减重,实现安全性和轻量化;二是可以使制品的厚度减薄,在汽车领域使用,有利于降低汽车零部件的成本。因此近年来,高模量抗冲共聚聚丙烯成为聚丙烯新产品的开发热点。

“三高一低”的聚丙烯,国外在20世纪80年代就积极进行开发,目前国内市场上普遍使用的高流动、高模量共聚聚丙烯基本为进口产品,比较典型的有SK的BX3500/BX3800/BX3900/BX3920系列,大韩油化的CB5230/5290,巴塞尔的EA5074/5075/5076系列等等,这些产品在制备大型制件时可获得更薄和更轻的制品。近两年,随着聚丙烯生产技术水平的提高,特别是新型催化剂技术及聚合工艺的改进,氢调高模量、高流动、高抗冲低气味聚丙烯产品在国内研发和生产取得了较大进展,燕山石化开发的K6100、K6760、K6730和中沙石化开发的EP5074、5075得到国内大型改性企业的使用,填补了国产料的空白。

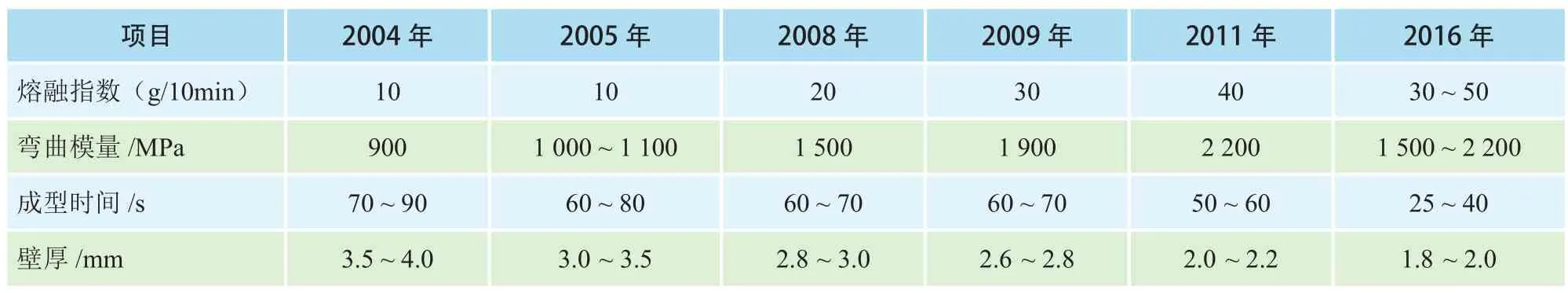

国内汽车产业蓬勃发展的2004–2016年,汽车的轻量化,使得改性企业对聚丙烯需求向着高流动、高模量方向发展。表2是金发科技在2004–2016年对聚丙烯需求的变化。

当前聚丙烯改性工厂对原料VOC的关注度越来越高,修订后的《乘用车内空气质量评价指南》如果试行,对国内汽车改性聚丙烯的生产,将会提出更高的要求。目前国内汽车改性聚丙烯Tvoc多在200~300 PPM级别,与进口产品30~50 PPM相比还有不少差距,需要通过聚合工艺和助剂优化、吸附法、聚合物脱挥等技术,不断控制VOC含量,实现低气味的要求。

表2 汽车轻量化对高流动、高模量聚丙烯需求的变化

3 结语

随着国家对汽车油耗要求的不断严格,轻量化依然是汽车工业的发展趋势。同时日益加大的环保政策也对汽车改性料,特别是在汽车内饰中大量使用的聚丙烯提出了新的要求。随着长玻纤增强聚丙烯在汽车中的大量使用,如何生产适应汽车玻纤改性将成为聚丙烯生产企业必须面对的课题。另外,低VOC的要求也使得企业必须进一步关注聚丙烯助剂的选择,未来能否生产低VOC的聚丙烯产品可能成为聚丙烯生产企业进入汽车领域的新的壁垒。