基于机器视觉判别的葡萄植株对靶系统分析

2018-07-24兰家祥林寿英余文泉王国邦廖耿斌福建农林大学机电工程学院福建福州350002

兰家祥, 林寿英, 余文泉, 王国邦, 廖耿斌(福建农林大学机电工程学院,福建 福州 350002)

葡萄是我国重要的经济作物之一,在大部分地区都有规模化种植与生产.截至2015年,全国葡萄栽培面积已超过80万hm2,年产量达到1 300万t[1].当前葡萄种植领域的自动化程度还相对较低,尤其是对葡萄植株水肥的管理仍然是以人工喷洒为主,这种管理方法不仅工作效率低,还大幅度增加了农产品的生产成本[2].近年来,随着精细农业技术的提出,农业自动对靶技术引起了诸多学者的关注.汪小志等[3]研发了一种带有自主定位能力的施药机,能通过微波传感器来获得植株的标靶靶向信息,从而依据靶向信息调整施药机的位置,实现了精确对靶施药.然而此种施药机适用于场地作业空间大、植株型号小的作物,不适合于葡萄植株的田间管理.李涛斌等[4]还针对农药残余量超标的问题,研制了一种行距可变式喷药机,通过调整支架与升降杆孔之间的连接,使喷药支架离地高度发生变化,以达到对靶喷药的目的.宋淑然等[5]设计了一种形状可调的柔性对靶喷雾装置,该装置能够根据果树冠的中心位置进行自适应变形,并利用激光测距传感器对靶标植株进行距离探测,从而实现精准对靶喷雾.然而激光传感器在使用的过程中也存在一些问题,如作业时无法精确区分被检测物是否为植株.

目前有关对靶施肥对象的识别研究较少.本研究结合葡萄植株的实际生产作业环境,提出了基于视觉判别分析的葡萄植株对靶系统,快速对葡萄植株的位置进行初步判别;同时还采用判别分析法对图像信息进行特征提取,判断待测对象是否为葡萄植株.

1 材料与方法

1.1 作业环境概况

图1 葡萄种植环境Fig.1 The environment of grape planting

图2 硬件结构图Fig.2 Diagram of hardware structure

当前立体种植葡萄模式的种植环境如图1所示.从图1可看出,葡萄植株的枝叶部分被整齐地固定于葡萄支架上,葡萄果实分布于离地1.8 m以上区域,其枝干部分与果园地面相连接.每列葡萄植株的间隔为1.5 m,每行葡萄植株的走道宽度为2.5 m[6].这种分布不仅减少了植株间的阳光竞争,还有利于人工采摘、套袋和施肥,同时也为葡萄植株对靶系统提供了足够的作业空间[7].

于 2017 年7月在福安巨峰葡萄实验园对样本进行了采集.采集时间为9:00—11:00,大棚内光照度为40~70 klx.采集了100幅图像作为样本,其中50幅为葡萄植株,其余为树桩或水泥柱桩.

1.2 硬件设计

基于视觉判别分析的葡萄植株对靶系统的整体硬件结构如图2所示.其输入部分是依据超声波传感器、激光传感器和摄像头来获取环境信息,输出部分是显示屏和六自由度机械臂.机械臂由4个数字舵机组成,机械臂固定于支撑板上,超声波传感器安装于机械臂的末端,摄像头和激光传感器均安装于支撑板的正中央.

该对靶系统采用的是TI公司生产的控制芯片,型号为STM32F103,能实现各种参数信息的采集、运算、存储和输出控制等功能[8].引脚系统可分为图像采集系统与机械臂执行系统两部分.

图像采集系统:采用TI公司生产的TLC5510摄像头,其通信采用标准SCCB接口,可以同时兼容I2C接口,有效像素为640(H)×480(V),感光面积为4.8 mm×3.6 mm,自身携带背光补偿和电子快门[9].该摄像头能对被检测物体进行快速图像扫描,并将扫描到的图像信息储存到指定内存中.

机械臂执行系统:主要由4个舵机组成,分别能实现左右、上下、前后6个方位的运动.本设计所选用的舵机型号是SAIBO-1502-17,舵机在接受5 V电源供电时,其无负载速度为356 (°)s-1,转动扭矩为17 kg,它是作为臂部传动的动力源,主要用于驱动整体结构的运动.舵机控制盘引出的3根线分别连接主控制器的正极、负极与PWM信号输出口.首先,单片机输出相应信号,并通过信号线将其传送至舵机的控制盘中;控制系统会依据信号对齿轮和小电机的转动进行有效控制;内部电机通过电位差对齿轮的正转、反转和停止进行调节,驱动顶部舵机盘的转动,实现对位置的精确控制[10].

1.3 传动控制

机械臂执行系统采用逐点比较算法对多个舵机的运动进行控制.根据机械臂的运动平面建立二维直角坐标系,以舵机运动的最小角度作为单位步进距离.算法的基本思路为:舵机每步进一个单位距离,控制器会比较当前所处坐标与给定终点坐标的偏差;控制器根据偏差,决定下一步的步进方向.若机械臂末端所处的坐标点在要求的轨迹下侧,就必须向轨迹上侧运动;若机械臂末端位置在轨迹的上侧,将往前部移动,以缩小偏差[11-12].基于这个控制方法,对机械臂的运动形式、轨迹,速度进行编程控制.运动过程以第Ⅰ象限为例,起点为坐标原点(0,0),终点的坐标为(5,5),直线插补算法程序流程图如图3所示.

1.4 判别分析

摄像头采集的源图像如图4所示.图4中除巨峰葡萄的主枝干外,还有其他植株的叶片、小枝干、地面等.因获取图像前经过激光传感器的位置定位,故其主枝干部分位于图像中央.通过分析植株枝干与背景色彩的特征,发现了目标植株枝干一般会从图像上端贯穿至图像底部,色差对比明显.经过计算,植株共占用100像素列.为进一步减少图像分析的检测范围与判别运算所需时间,选取中间50列像素、200行像素作为候选区域分析的依据.

图3 直线插补流程图Fig.3 The tree of linear interpolation图4 采集源图像Fig.4 Source image of acquisition

候选区域的100×200像素点分别对每5列求和、取平均值,得到一个20×40的多维矩阵.采用数理判别法构造一个判别函数,并据此判别函数对新的未知属性样品做出判断.判别函数的获取步骤如下[13-15]:

(1)借助OpenCV计算机软件,将现场采集的图像样本作为目标资料,建立样本资料库,每个样本表示为xi(i=1,2…n).

(2)计算均值向量的估计量.

(1)

(3)计算各个母体的样本离差阵.

(2)

(4)计算协差阵无偏估计量.

(3)

(5)对回代样本进行判别,以检验这种判别方法的可行性.

(4)

为了检验对靶系统对葡萄植株的识别能力与对靶系统的实施效果,于2017年8月在福建省宁德市的巨峰葡萄大棚生产基地进行了试验.试验时间为09:00—11:00,温室内的光照度为40~80 klx.在现场随机选取了10组葡萄植株与4组木桩,分别对对靶系统进行了测试.

表1 判别分析结果Table 1 The results of discriminant analysis

2 结果与分析

2.1 样本库分析

采用上述判别分析法对图像进行分析,并借助计算机软件进行计算,得到样本库判别分析结果(表1).

样本库错判的概率P表示为:

(5)

2.2 现场测试

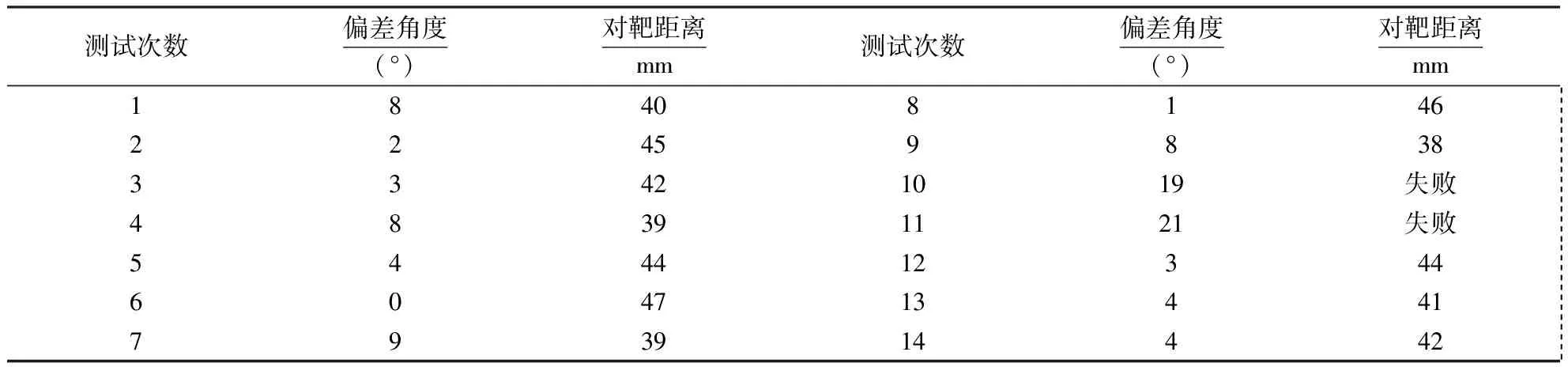

为了使所采集的图像符合要求,通过分析现场图像得出,对靶系统在距离被测物体50 cm时,可以得到理想的图像效果.现场测试结果表明对靶系统对12组样本可进行有效识别,另外2组样本为误判,结果如表2所示.

表2 试验数据Table 2 The data of experiment

采用折线图来表示试验次数和偏差角度的对应关系,如图5所示.图5中Y轴表示偏差角度值,X轴表示试验次数.

图5 偏差角度图Fig.5 Diagram of deviation angle

从表2和图5可知,对靶系统有效识别时,被测物体的偏差角度均在10°以内,对靶系统对葡萄植株的识别率P为:

(6)

在第10次和第11次试验过程中,对靶系统出现了误判.通过数据对比可知,误判的2次试验的偏差角度均超过了10°,偏差值分别为19°和21°.偏差角度过大会导致对靶系统采集图像的位置出现偏差,造成误判.

对靶系统的平均对靶距离L、平均偏差角度Q,以及对靶距离误差率Pe的计算式分别表示如下:

(7)

(8)

(9)

对靶系统在试验过程中会产生偏差角度过大这一状况,通过分析原因,提出如下解决方法:

(1)对靶系统试验时,激光传感器一旦检测到物体,移动系统便立即停止运动,由于惯性的作用,会导致对靶中心点发生偏移,进而引起误差.可以在移动平台的前端增加一个激光传感器,来对待检测物体进行前瞻检测,使系统及时减速.

(2)对靶系统采用的是延迟的方式来对舵机的运动速度进行控制,从而导致对靶过程中脉冲数会有一个步进距离的误差.可以采用更高精度的舵机来驱动机械臂的运动,如博创机器人舵机、乐高数字舵机等.

3 小结

本文提出了一种基于视觉判别分析的葡萄植株对靶系统.首先,系统利用激光传感器来快速检测葡萄植株的初步位置;再运用摄像头对图像特征进行提取和识别;最后由舵机驱动机械臂完成对靶运动.结果表明,样本库判别分析的误判率为13%,实际试验的误判率为14.3%.对靶系统正常判别时,被测物体的偏差角度均在10°以内,平均对靶距离为42.3 mm,平均偏差角度为4.5°,对靶距离误差率为15.4%.