炭素挤压机型嘴的设计研究

2018-07-23魏征宇

魏征宇

(太原重工股份有限公司 技术中心,山西 太原 030024)

挤压成形是生产效率比较高的炭素材料成形方法,装入一批糊料后可以挤压出若干根炭素制品,且挤压制品的轴向密度分布比较均匀,适合于生产长条形的棒材或管材,如炼钢用电极、各种炭棒、铝电解槽用炭块以及核反应堆的石墨砌体等[1]。

炭素糊料通过型嘴产生形变,挤压制品的形状与尺寸是由型嘴截面形状决定的,且挤压制品的特性和质量也与型嘴的形状和尺寸有密切关系[2]。

下面以41MN炭素挤压机的ø400~ø800型嘴为例加以说明。

1 型嘴规格

1.1 型嘴入口直径

型嘴入口与挤压料室相连接,型嘴入口直径与挤压料室相一致。

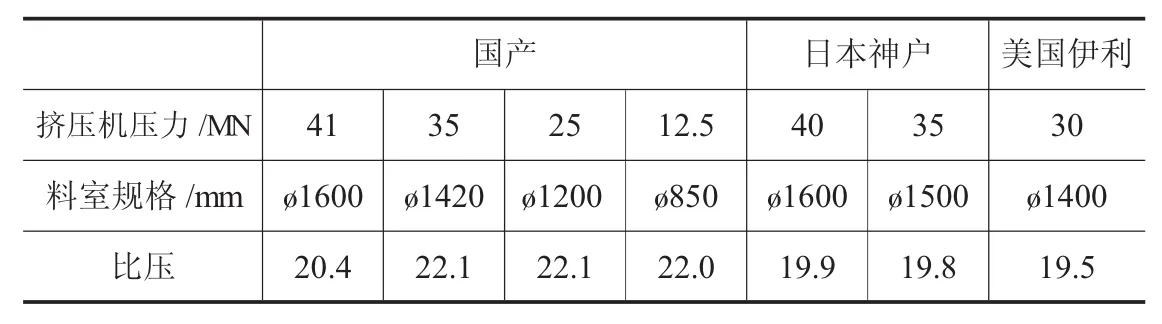

对于炭素挤压机,挤压机压力与料室横截面积的比值称为比压(α),即料室内炭素糊料单位界面上承受的压力。国产炭素挤压机比压一般为20~22MPa,见表1。国外相同压力的炭素挤压机料室直径较大(比压略小),在某种工艺配合下,也可生产出高质量的炭素产品。

1.2 型嘴出口直径

表1 国内外炭素挤压机料室规格对比

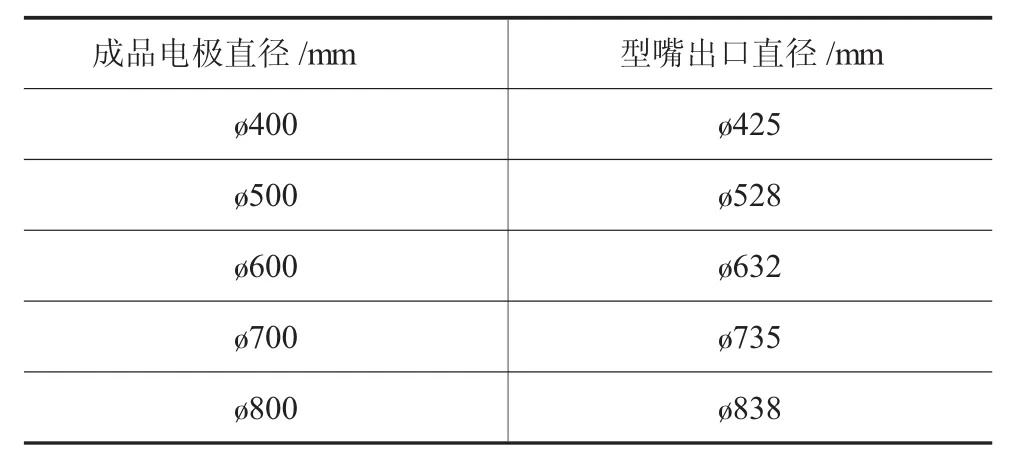

炭素糊料被挤出型嘴后会发生弹性膨胀,挤压制品截面积略大于型嘴口截面积。但是在后序焙烧及石墨化过程中有一定量的收缩,机械加工时需有一些加工余量,所以挤压机型嘴出口端内壁尺寸应比产品成品尺寸略大5~10%,小规格成品取大值,大规格成品取小值。41MN炭素挤压机配置的各种规格型嘴出口直径如表2所示。

表2 型嘴出口直径

1.3 挤压比

对于炭素挤压机,型嘴入口横截面积(挤压料室横截面积)与出口横截面积的比值称为挤压比(φ)。挤压比反映了炭素糊料的变形情况,挤压比的大小对糊料挤压变形过程和挤压制品质量有很大影响,若挤压比过小,将使内层糊料得不到压实,制品内外层性能差别增大;若挤压比过大,制品从型嘴口被挤出的速度过快,制品密度下降,且距中心线不同半径的层面流速增大,层面间产生较大的相对滑动,从而使层状结构更明显,其强度也大幅下降,同时挤压所消耗的能量增加,这在生产上是不经济的。因此挤压一定直径的制品时,必须合理选择挤压比,一般取φ=3~15。41MN炭素挤压机配置的各种规格型嘴挤压比如表3所示。

表3 挤压比

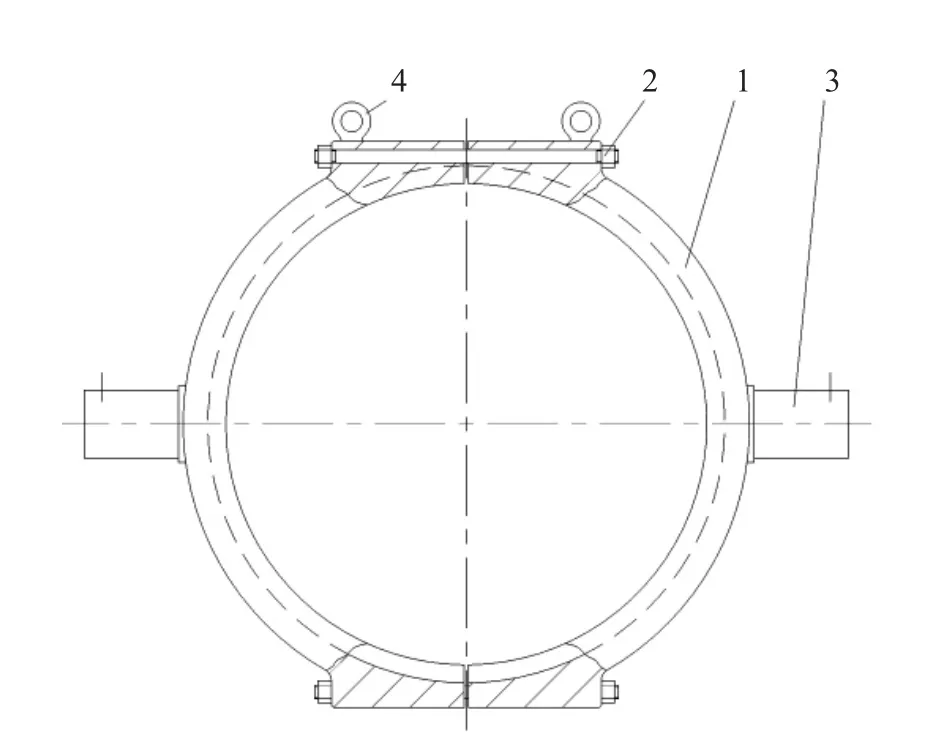

2 型嘴结构

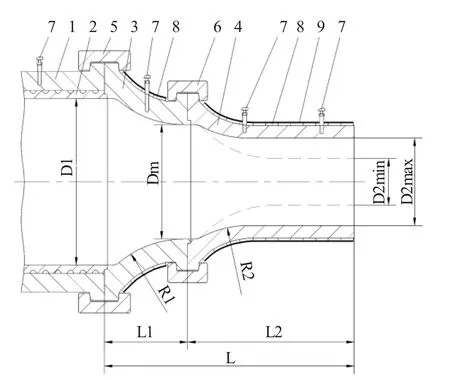

一般大型炭素挤压机(公称挤压力≥35MN,挤压料室直径≥ø1420mm)配备的型嘴为两段式,如图1所示。型嘴大段一端和挤压料室通过大卡环相连接,另一端和型嘴小段通过小卡环相连接。一台炭素挤压机配备1个或者2个型嘴大段,和与型嘴大段相连接的若干个型嘴小段。这种两段式型嘴结构每次更换型嘴时,只更换型嘴小段,操作相对方便;同时,型嘴小段零部件重量较轻,设备运行成本会低很多。

图1 型嘴结构图

3 型嘴曲线

3.1 挤压过程中炭素糊料在型嘴内的流动规律

在型嘴圆弧变形区,挤压力和摩擦力与挤压轴线存在一定夹角,使得炭素糊料的运动方向产生改变,颗粒产生转动,糊料发生较大的位移,并使内外层糊料进行交流,其交流程度与型嘴曲线和糊料性能有关。挤压过程中,不等轴的颗粒会发生定向排列,在挤压过程中,随着型嘴曲线的变化,粒子产生转动,使长轴方向与挤压轴线一致,糊料粒子通过直线段,使粒子长轴方向与型嘴口中心线平行排列分布,在组织结构和性能上各向异性[4]。

3.2 型嘴曲线

型嘴曲线一般分为两段:圆弧变形区和直线定形区。也有将圆弧变形区的曲线改为直线形[4]。两段式型嘴有两个变形区,先由型嘴入口直径过渡到型嘴中间直径,再由型嘴中间直径过渡到型嘴出口直径,如图1所示。

3.3 型嘴长度

对于一台炭素挤压机来说,型嘴的全长是固定的,这是由压机结构设计决定的,挤压制品的直径越大,型嘴应该越长一些,这不仅是为了使炭素糊料受挤压变形的过程能缓和一些,减少挤压制品中心部位与表面部位的质量差别,也是为了使挤压制品经过直线定形区段的时间长一些,挤压出后制品的弹性膨胀小一些,过大的弹性膨胀可能导致挤压制品裂纹的产生。一般,型嘴直线定形区长度为型嘴出口直径的1.2~1.5倍,型嘴总长度为型嘴入口直径(挤压料室直径)的1.5~2倍。

4 型嘴的设计方法

4.1 型嘴本体

装在炭素挤压机料室内的炭素糊料,由压头推动沿着型嘴内表面移动变形,由型嘴口被挤出。在挤压过程中,型嘴受到高温、高压、高摩擦,工况较为恶劣;同时型嘴的内外表面为不规则曲面,传统的手工力学计算方法不易精确计算分析,且对一些零件细节结构无法进行计算。因此以往型嘴一般较为笨重,造成极大浪费。

随着设计手段的不断进步,有限元分析法逐步得以成熟应用。I-DEAS软件是当今国内外应用最为广泛的几种大型CAD/CAM/CAE一体化软件之一,具有强大的有限元分析功能[5]。应用I-DEAS有限元分析软件对炭素挤压机型嘴零件在最大负荷工作状态下的应力及变形状况进行分析,并对型嘴进行了进一步优化设计。

4.1.1 型嘴受力分析

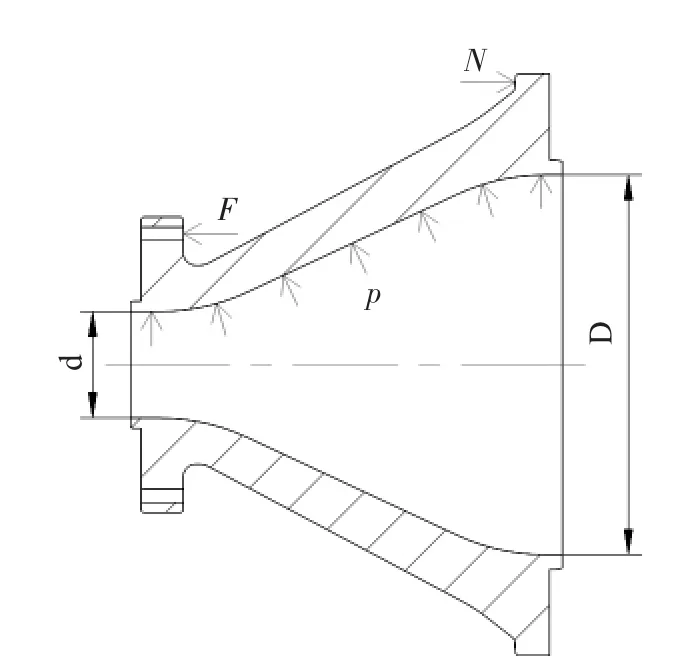

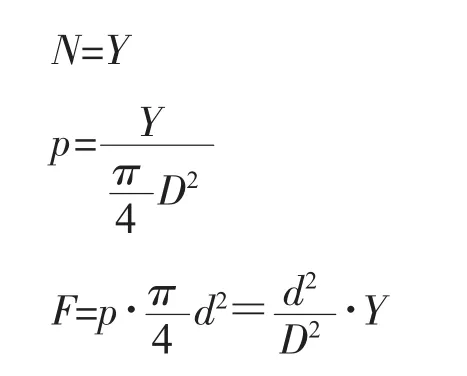

型嘴最大应力发生在炭素挤压机闷车时,此时全部的挤压力都作用在型嘴零件上,型嘴零件大端法兰环受到的压力N,小端法兰受到螺钉的拉力(螺母的压力)F,内表面受到炭素糊料的压力(压强)p,如图2所示。

图2 型嘴零件受力分析

式中:Y——炭素挤压机的挤压力。

4.1.2 施加边界条件(载荷和约束)

根据型嘴的对称结构及工作时的受力状态,在“BoundaryConditions边界条件”任务中在型嘴零件大端法兰添加载荷力N,小端法兰添加载荷力F,内表面添加载荷压力p,并在其对称面上分别施加X方向和Y方向对称约束,在其端面上施加Z方向约束。

4.1.3 划分网格

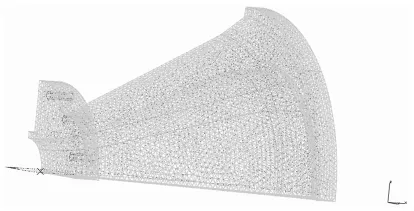

在“Meshing划分网格”任务中采用Solid线性四面体单元对型嘴零件模型进行自由式网格划分,单元体长度20,每个单元有4个节点、4个面,每个节点有3个平移自由度。型嘴零件模型共生成11059个节点,划分出49249个单元,划分出的有限元模型如图3所示。

图3 型嘴零件有限元模型网格划分图

4.1.4 有限元模型的分析计算与计算结果分析

在“Model Solution模型计算”任务中对型嘴模型进行分析计算。

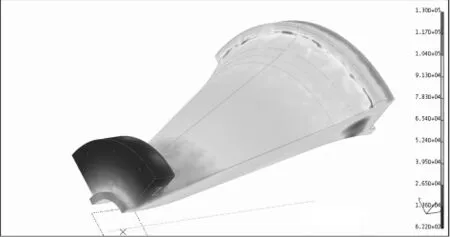

在“PostProcessing后期处理”任务中可以得到型嘴有限元模型在受载后,每一个节点所承受的最大、最小主应力、等效应力、支反力、应变能以及位移等。型嘴模型节点受力分布以及位移变形云图如图4所示。

图4 型嘴零件有限元模型应力应变云图

型嘴零件材质为铸钢ZG270-500,采用正火+回火处理,其强度极限和屈服极限分别为σb=500MPa和σs=270MPa[6],根据炭素挤压机型嘴零件的工况,型嘴零件的安全系数取ns=2~2.5[7]。

4.2 加热控温

合适的型嘴温度能使挤压制品表面光滑,减少裂纹废品。型嘴温度过高会使糊料表面变软,黏结剂反渗,聚集于挤压制品表面,使挤压制品表面产生气泡,尤其对大规格的挤压制品更为明显。型嘴温度过低会增大型嘴内壁摩擦力,从而增大了挤压力,使糊料内外层挤出速度差过大,容易产生分层,同时由于型嘴温度太低导致挤压制品表面粗糙,严重时成为麻面废品[8]。一般情况下,料室温度稍低一些,为120~130℃,型嘴温度稍高一些,为 130~160℃,越靠近型嘴出口温度越高,型嘴小段温度比大段温度高10℃左右。

型嘴外表面用钢板焊接导热油槽,导热油槽外面覆盖硅酸铝棉保温层,最外面用薄钢板包裹固定[9],如图1所示,通过导热油对型嘴不同部位进行加热,每个部位安装热电偶,用于检测温度,实现自动化控温。

4.3 连接

型嘴是由卡环连接固定的,如图1所示,料室和型嘴大段由大卡环连接固定,型嘴大段和型嘴小段由小卡环连接固定。

卡环的结构如图5所示。卡环分为左右两半卡环,上下端分别由两组由螺柱和螺母连接紧固,每个半卡环上安装一个吊环螺钉[10]。卡环安装使用一段时间后拆卸时,经常发生卡环和型嘴卡死无法分离的现象,因此在两半卡环外侧分别安装一个油缸,拆卸时油缸加压,活塞杆顶在型嘴上,将卡环和型嘴分离。

图5 卡环结构图

5 结论

通过对炭素挤压机型嘴的分析,归纳出型嘴设计设计方法。

(1)根据炭素生产工艺确定炭素挤压机合适的比压(α)和挤压比(φ)。

(2)确定炭素挤压机型嘴的直径、长度和曲线。

(3)型嘴零部件的机械设计,对重要零件进行有限元分析,优化设计。

(4)对型嘴加热系统、连接装置、安装拆卸起吊运输等结构进行设计。