603树脂体系及其热熔预浸料室温储存期性能研究*

2018-07-20樊孟金白雪莲石佩洛潘玲英

臧 千,樊孟金,白雪莲,周 宇,石佩洛,潘玲英

(航天材料及工艺研究所,北京 100076)

0 引言

纤维增强树脂基复合材料是以聚合物树脂作为基体、纤维为增强材料的典型先进复合材料,具有高比强度、高比模量、耐高温、低密度、可设计性好、抗疲劳性能及减震性能好等一系列的优异性能,能制成大型承力结构件,广泛用于航空航天和民用工业领域[1-3]。

预浸料是制备纤维增强树脂基复合材料的重要中间材料,是复合材料性能的基础。复合材料成型时的工艺性能和力学性能取决于预浸料的性能。当前,国外实现成熟应用的炭纤维树脂基结构复合材料和预浸料是以日本东丽T800和美国赫氏IM7为代表的高强中模炭纤维增强/高韧性树脂作为基体的第二代先进复合材料和预浸料。国内多个厂家的T800级别炭纤维已经逐渐形成了百吨级批量制备能力和工程应用的推广。近年来,国内外通过超声波将炭纤维预浸料层板扩展薄层化后,使得单层纤维预浸料的厚度更薄(低至0.04 mm),其他预浸料技术的新进展包括可常温储存的预浸料,低温固化高温使用的预浸料,大丝束炭纤维预浸料和快速固化预浸料等。值得注意的是,预浸料应具有适当的操作工艺性,即粘性和铺覆性。粘性受温度和储存期的影响较大,同一片预浸料,温度低可能失去粘性,温度高又有粘性,另外随着储存期的延长,预浸料中树脂预聚度发生一定变化,从而会影响预浸料的铺覆工艺性和后期复合材料的性能。遗憾的是,粘性的评价目前还没有找到一个非常适宜的客观方法。文献中报道的预浸料粘性的研究方法包括垂直测试法[4]、滚球法[5]和楔子剥离法[5]等。也有通过树脂动态复数粘度(η*)和玻璃化转变温度(Tg)来表征预浸料粘性的相关研究[6]。一些航天器等大型复合材料结构件由于预浸料的用量较多,且其生产周期较长,对预浸料的质量及工艺性要求较高,进而对其室温储存期的过程监控提出了更高要求。针对预浸料储存期的研究还不够深入,目前主要集中在对树脂凝胶时间[7]、流变特性[8]等物理性能和复合材料力学性能[7]的影响等方面,缺少对固化度的评价表征。

本文针对一种耐高温环氧树脂预浸料TGT800-12K/603,考察室温储存期对树脂及其预浸料各项性能的影响,以确定该树脂及预浸料的室温储存期及室温储存过程中固化度评价方法,为其在大型复合材料结构件上的使用周期提供理论依据,并为其推广应用提供理论参考。

1 实验

1.1 原材料

热熔预浸料用耐高温环氧树脂体系,603,航天材料及工艺研究所。

炭纤维,TGT800-12K,山西钢科碳材料有限公司。

1.2 实验过程

预浸料制备:将TGT800-12K炭纤维分别与603树脂体系复合,制成面密度165 g/m2,树脂质量含量34%的C/E预浸料,预浸料牌号为TGT800-12K/603。

预浸料储存:模拟大型复合材料结构件的生产过程,将聚乙烯膜从预浸料表面揭开,置于室温条件下,定期取出,进行实验。

1.3 表征与测试

树脂粘度测试,采用DV2旋转粘度仪(美国博勒飞粘度仪公司),升温速率1 ℃/min;树脂低温下玻璃化转变温度及固化反应特性分析,采用差示扫描热分析仪(DSC)(美国梅特勒-托利多公司),升温速率10 ℃/min;树脂凝胶时间测试,采用凝胶时间测定仪(北京化学试剂公司)按照GB/T12007.7—1989,测试温度180 ℃;预浸料树脂含量、挥发物含量测试,采用DGF313P型可编程电热鼓风干燥箱(重庆颢园环境实验设备有限公司),按照JC/T776—2004、JC/T780—2004方法,试样尺寸为100 mm×100 mm;树脂流动度测试,采用千斤顶压机(航利程序控制有限公司),按照JC/T775—2004方法,试样尺寸为50 mm×50 mm,铺层顺序为[0/90]。

2 结果与讨论

2.1 树脂室温储存期性能

2.1.1 树脂粘度和凝胶时间

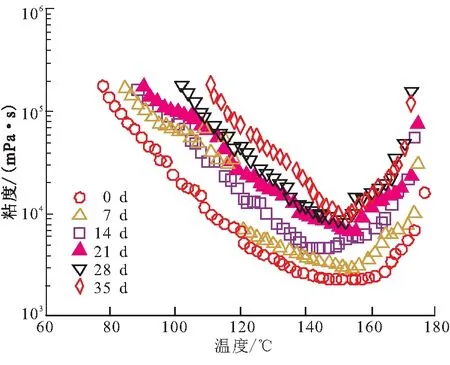

预浸料粘性和树脂流动度发生变化的本质是树脂发生固化反应,使分子链延长或产生微凝胶,导致树脂粘度增大,软化点升高。图1为不同室温储存时间的603环氧树脂等速升温的粘度曲线,测试升温速率为1 ℃/min。由图1可看出,树脂最低粘度出现在150 ℃左右,最低粘度值由最初的2.240 Pa·s,到35 d后上升到9.478 Pa·s,是其初始粘度值的4.2倍。说明随着室温储存时间延长,环氧树脂在室温下发生反应,树脂分子量增大,表现出粘度增大的趋势。

测试了不同室温储存时间的603环氧树脂180 ℃下凝胶时间。如表1所示,603树脂在180 ℃下凝胶时间由最初的25.17 min,到35 d后变成16.49 min,凝胶时间显著减小。

图1 不同储存时间603环氧树脂的粘度曲线Fig.1 Viscosity vs temperature curve of 603 resin at different shelf life

表1 不同储存时间603环氧树脂180 ℃下凝胶时间Table1 Gelation time at 180 ℃ of 603 resin at different storage life

2.1.2 未固化树脂玻璃化转变温度及固化反应特性

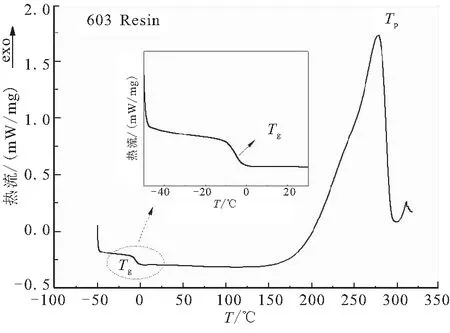

采用DSC分析仪对未固化603树脂玻璃化转变温度、固化反应特性进行表征,如图2所示。可以看出,DSC曲线表明,树脂未固化的玻璃化转变温度比较明显,出现在-5.3 ℃。随着测试温度的升高,在278 ℃出现热流峰值(Tp)。

一般取DSC曲线热流q斜率最大的点为Tg。采用式(1)对DSC曲线进行微分,微分曲线峰值位置即为Tg。前期研究结果表明,通过测量未固化树脂Tg可以实现对于C/E预浸料的粘性这一主观术语的客观表征,Tg=0 ℃这个区域附近的环氧树脂体系制备出的C/E预浸料具有最佳的操作工艺性。这是由于Tg值越高,树脂室温粘度越大,预浸料的操作工艺感受越“干”[6]。

(1)

图3表示603树脂Tg随着储存时间的变化。结果表明,603树脂在室温储存条件下缓慢反应时,随着时间的推移,其Tg由初始值-5.3 ℃,逐渐增加,35 d后变成4.3 ℃,累计增加了9.6 ℃。说明随着储存期变化,树脂发生缓慢的固化反应,分子量逐渐增大,因此Tg逐渐升高。

图2 603树脂体系的DSC曲线Fig.2 DSC curve of 603 resin system

图3 不同储存时间603环氧树脂的Tg变化图Fig.3 Change of Tg of 603 resin at different storage life

图4表示603树脂Tp随着储存期的变化。结果表明,随着储存期时间的变化,树脂反应峰值温度(Tp)逐渐降低,由初始峰值278.2 ℃下降到35 d后的275.7 ℃,累计下降了2.5 ℃,变化较小。

取DSC曲线热流q的积分面积(ΔH)表示树脂固化反应的放热量:

(2)

定义树脂初始状态的树脂固化反应的放热量为ΔH0,则树脂的固化度α可以通过式(3)计算:

(3)

图5表示603树脂ΔH和α随着储存期的变化。结果表明,树脂固化反应的放热量ΔH逐渐减少,树脂固化度α逐渐增加。室温储存35 d后,已经产生了11%的固化度。

图4 不同储存时间603环氧树脂的Tp变化图Fig.4 Change of Tp of 603 resin at different storage life

图5 不同储存时间603环氧树脂的ΔH和α变化图Fig.5 Change of ΔH and α of 603 resin at different shelf life

2.2 热熔预浸料室温储存期性能

2.2.1 挥发物含量

图6为不同储存时间热熔预浸料的挥发物含量。从图6可以看出,随着储存时间的延长,预浸料挥发物含量逐渐变大,由最初的0.3%上升到1.2%。由于采用了无溶剂的热熔预浸料制备方法,因此预浸料初始挥发份含量较低(0.3%)。覆盖聚乙烯膜的预浸料,挥发份含量一般保持不变[7-8]。该试验储存条件为揭开预浸料表面的聚乙烯膜,因此预浸料在室温环境的影响下吸湿引起了挥发份含量增加。

2.2.2 预浸料树脂流动度

树脂的流变性能对复合材料的成型工艺具有决定性的影响,而树脂流动度反映了预浸料的流变性能。因此可用来评价预浸料的储存[9-11]。图7为热熔预浸料储存期间树脂流动度测试数据,如数据显示,随着储存时间的延长和树脂的固化程度增加,流变性能变差,35 d后,树脂流动度由初始的20%下降到14%。一般认为树脂流动度需大于15%才能保证适当的成型工艺性,因此储存35 d的预浸料已经不利于铺覆和复合材料结构件的成型,这与图1树脂粘度的变化规律是相一致的,即树脂粘度增加,流动度降低。

图6 不同储存时间热熔预浸料的挥发物含量Fig.6 Volatiles content of prepregs at different shelf life

图7 不同储存时间热熔预浸料的树脂流动度Fig.7 Resin flow of prepregs at different storage life

2.2.3 预浸料粘性

表2为热熔预浸料储存期间的粘性变化。结果表明,“新鲜”的预浸料粘性好,超过35 d的预浸料已经完全失去粘性发干,无法铺贴。这是因为随着树脂固化度的提高,树脂从半固态变成固态,预浸料失去柔软性,没有加热辅助,已不能将预浸料铺在一起,说明树脂体系已达到相当固化程度,使其软化点高于室温[12]。

表2 不同储存时间热熔预浸料的粘性Table2 Tack properties of prepregs at different shelf life

2.3 讨论

以上603树脂和TGT800-12K/603预浸料的各项测试结果存在一致性关联,均表明随着储存期的延长,树脂固化度提高,预浸料的操作工艺性下降。

在实际工程应用中,针对预浸料发“干”铺覆性下降的状态,一般进行DSC测试通过反应放热量ΔH推算出树脂的固化度。由于树脂难以从预浸料中分离出来,因此DSC测试对象是含有纤维的预浸料,需进一步通过预浸料中树脂含量进行推算,过程见式(4):

(4)

式中 ΔHprepreg为预浸料试样DSC放热量测试值;w为预浸料中树脂含量,本实验取w=34%。

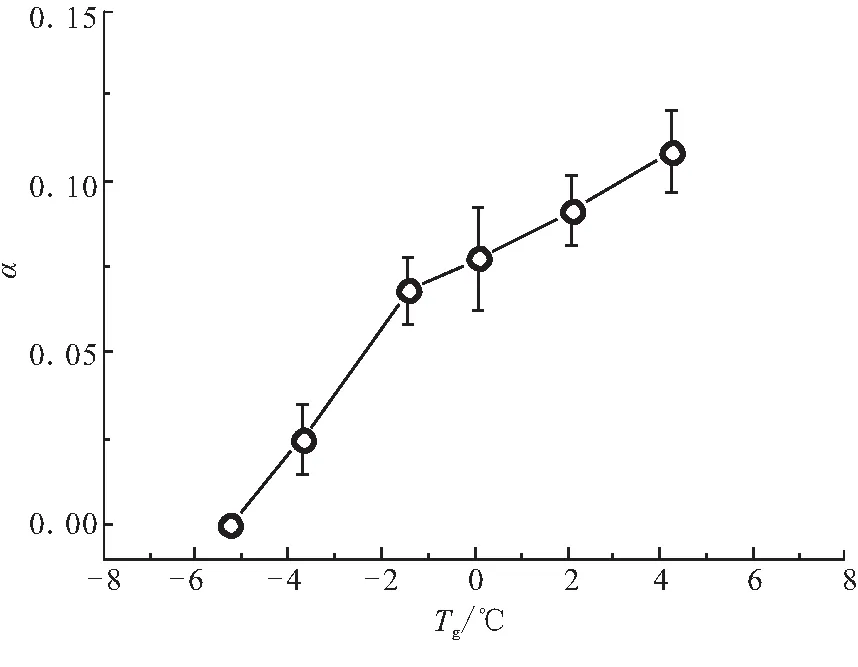

由于DSC测试试样较小(仅为约10 mg),针对该试样的w值和宏观测试值可能存在较大偏差,所以该计算方法推算出的固化度也可能存在较大偏差。本实验的结果表明,603树脂的α和Tg存在相关性,见图8。因此,通过测量包含部分603树脂的TGT800-12K/603预浸料试样的Tg,即可以通过图8直接判断预浸料中树脂的α。该方法效率更高,结果更可靠。

图8 603树脂的α和Tg关系图Fig.8 Relationship of α vs Tg of 603 resin

3 结论

(1)室温储存35 d后,603树脂最低粘度上升4.2倍,Tg增加了9.6 ℃,固化度为11%;TGT800-12K/603预浸料树脂流动度由初始的20%下降到14%,粘性变差,失去操作工艺性。

(2)TGT800-12K/603预浸料树脂的固化度α可以通过DSC测试预浸料的Tg来进行高效准确的评估。