1 000 MW二次再热机组汽温控制策略

2018-07-19胡尊民于国强殳建军张天海

胡尊民,于国强,殳建军,张天海

(江苏方天电力技术有限公司,南京 211102)

0 引言

1 000 MW二次再热机组的直流塔式锅炉是上海锅炉厂有限责任公司针对二次再热汽轮机自行研制的新型锅炉,此技术提高了机组的热效率,但也使锅炉受热面布置及调温方式变得更加复杂。二次再热机组需要控制主汽温和两级再热汽温,考虑到3个温度之间的影响,二次再热机组汽温要比一次再热机组汽温难控制,需要考虑的因素更多。再热汽温具有非线性、大惯性、大延迟的动态特性,并且过热汽温、一次再热汽温、二次再热汽温之间存在很强的耦合关系,这使得3个温度的调节更加困难[1]。本文结合国电泰州发电有限公司1 000 MW二次再热机组实际应用,分析二次再热汽温的控制方法。

1 设备概况

该公司二次再热机组锅炉为上海锅炉厂有限责任公司生产的2 710 t/h超超临界参数变压运行螺旋管圈直流炉,单炉膛塔式布置、四角切向燃烧、摆动喷嘴调温、平衡通风、全钢架悬吊结构、露天布置、采用机械刮板捞渣机固态排渣。锅炉设计燃用神华煤,炉后尾部烟道出口有2台选择性催化还原(SCR)脱硝反应装置,下部各布置1台转子直径为17 286 mm的三分仓容克式空气预热器。锅炉制粉系统采用中速磨煤机冷一次风机直吹式制粉系统,每台锅炉配置6台中速磨煤机,锅炉最大出力(BMCR)工况时,5台投运,1台备用。BMCR工况及锅炉额定(BRL)工况主要参数见表1。

2 汽温控制原则

二次再热机组的汽温控制包括过热汽温、一次再热汽温、二次再热汽温。具体的调节手段有控制机组的汽水分离器出口焓值、控制燃烧器摆动喷嘴的角度、控制调温挡板的开度以及控制过热器及一/二次再热器间减温水流量。

表1 BMCR,BRL工况主要参数

二次再热机组过热汽温的基本调节是控制进入锅炉系统的燃水比,进而控制启动分离器出口工质焓值,过热器两级减温水作辅助调节。

常规1 000 MW机组塔式锅炉再热汽温的调节以燃烧器摆动喷嘴调节为主。锅炉运行时,通过控制燃烧器喷嘴摆动调节炉膛火焰的中心点来调节再热汽温,然后通过调节再热器减温水的流量,对再热蒸汽出口温度进行细致的调节。

二次再热机组由于有2个再热器,炉膛布置不同,汽温调节与常规机组也不相同。一、二次再热器出口的平均汽温通过燃烧器摆动喷嘴控制,通过调节炉膛内整个火焰中心点的位置,控制热量在过热器与再热器之间的分配。该锅炉一、二次高温再热器都设置了一部分吸收辐射热的受热面,火焰中心的变化对再热汽温的影响显著,可保证一、二次再热器在较大负荷范围内达到额定汽温。当一、二次再热汽温都偏低时,燃烧器喷嘴向上调整,抬高炉膛火焰中心的高度;当一、二次再热汽温都偏高时,燃烧器喷嘴向下调整,降低炉膛火焰中心的高度。燃烧器喷嘴摆动调节再热汽温的同时也会对过热汽温有影响,当过热汽温变化后再通过过热汽温本身的调节手段调节回来。这需要控制好2种调节手段之间的耦合关系,减少耦合参数的相互影响。

通过控制调温挡板的角度,调节经过一、二次再热器的烟气比例,进而平衡一、二次再热器的出口温度,对2个再热器出口温度进行基本调节,最终通过2个再热器各自的减温水调节对2个再热器出口汽温进行微调。根据锅炉厂要求,为保证摆动机构能正常工作,摆动系统不允许长时间停在同一位置,尤其不允许长时间停在向下的同一角度,每班至少应人为地缓慢摆动1~2次,否则时间一长,喷嘴容易卡死,摆动幅度应大于20°,否则摆动效果不理想。

3 过热器汽温控制逻辑

过热器是整个炉膛吸热的主力,过热汽温控制的好坏对整个机组的长期安全运行有重要影响。结合常规1 000 MW机组的塔式锅炉汽温控制逻辑,设计出该1 000 MW二次再热机组的汽温控制逻辑,并在调试过程中进行修改完善。二次再热锅炉的过热汽温控制分为汽水分离器出口焓值控制、过热器一级喷水减温控制、过热器二级喷水减温控制3个部分。

3.1 焓值控制

二次再热机组过热汽温调节:通过控制汽水分离器出口焓值,调节一次过热器入口蒸汽温度,粗略控制过热器出口蒸汽温度;然后通过两级过热器喷水减温对过热汽温进行微调,保证过热器出口汽温较好地保持在设定值。焓值设定值是根据锅炉厂提供的汽水分离器出口压力函数,同时设计偏置修正接口,由运行人员根据实际情况手动调整。焓值偏差经过比例、积分、微分(PID)调节器运算后作为系数修正机组基础给水指令,基础指令加上焓值修正值组成机组的干态给水指令。通过调节机组省煤器入口净补水流量来控制汽水分离器出口的焓值,最终从总体上控制过热器出口汽温的升降。过热器焓值调节过程中发现,由于整个机组的设计压力较大(达31 MPa),在变负荷过程中焓值波动也比常规机组大很多,可以达到60 kJ/kg左右。当机组升负荷时,分离器出口焓值迅速下降,机组负荷变动完成后,焓值又会逐渐恢复。大的偏差会导致焓值运算修正的变化,从而破坏机组的燃水比。为解决这个问题,调试时将焓值修正的参数设计为变参数模式,同时在变负荷时及变负荷后120 s内将PID积分参数由正常调节的400左右变化到10 000,比例参数保持在0.3左右不变。修改后,经过实际检验调节效果良好。控制逻辑如图1所示。

图1 焓值控制逻辑

3.2 一次过热器喷水减温控制逻辑

过热器喷水减温调节采用PID串级控制作为控制手段。串级控制可以将干扰加在副回路中,通过副回路控制对其进行抑制,大大减弱其对主回路的影响;副回路的惯性由副回路调节,能够大大提高控制系统的响应速度。PID串级控制在常规一次再热机组汽温控制中有较广泛的应用,控制效果良好。

过热器一次减温喷水控制的PID主控制器的设定值为机组负荷的函数,函数设定参照锅炉厂设计要求。一次过热器减温喷水指令设计了AC和BD共2组减温调节阀,2组减温喷水装置可以分别设定偏置。过热器一级减温器温度控制通过PID串级调节回路控制,控制逻辑如图2所示。该控制系统采用了国电智深的NT+分散控制系统,此控制器的PID串级逻辑为,当副控制器输出达到下限或上限时,PID逻辑运算块内部会强制使设定值跟踪实际值,这就导致减温水调节阀关闭时,串级回路主控制器输出会有较大的扰动。当一次过热器温度再次升高时,虽然汽温没有达到锅炉厂的设计温度,减温水也会打开进行降温,导致机组二次减温器入口温度短时间内不能上升。反之,当一次过热器温温度过高,减温水调节阀指令达到100%时,串级回路副控制器的设定值也会跟踪实际值,从而导致当一次减温器出口温度开始下降但还是高于设计值时,减温水调节阀又会向下关小,从而削弱喷水减温调温效果,给机组的汽温控制带来更大的惯性。为了解决这个问题,在过热器减温水调节阀的手操器上加上一个禁增禁减的条件,当减温调节阀指令小于0.5%且调节阀处于自动状态时,禁止指令减少;同时,当减温调节阀指令大于99.5%且调节阀处于自动状态时,禁止指令增加。通过这样调整,解决了串级回路上下限反向跟踪的困扰。

图2 过热器一次减温器控制逻辑

3.3 二次过热器喷水减温控制逻辑

二次过热器喷水减温也采用PID串级控制。其主控制器控制的是末级过热器的出口温度,设定值由机组负荷的函数和手动设定偏差组成;副控制器控制二次过热器出口温度,其设定值由主控制器的输出、校核煤量的一阶前馈及机组负荷指令的二阶前馈组成;通过煤量及机组负荷的前馈,保证机组在变负荷及煤量扰动过程中,对机组二次过热器出口蒸汽温度进行预估判断,维持过热汽温的稳定调节。二次过热器串级回路也有一次过热器喷水减温调节相同的问题,处理方法与一次减温调节一致;同时,因为二次喷水减温是过热器出口温度的最后一次调节手段,调节时要求响应速度更快,防止机组超温。控制逻辑如图3所示。

图3 二次减温器控制逻辑

4 再热器汽温调节逻辑

二次再热机组的再热汽温包括一次再热器出口温度和二次再热器出口温度。2个再热汽温的调节手段包括燃烧器摆动喷嘴调节、烟气挡板调节、事故喷水减温调节、微量喷水减温调节4个部分,其中燃烧器摆动喷嘴动作后对2个再热汽温的影响方向是相同的,因此燃烧器摆角调节再热汽温由一个控制回路实现,为保证再热汽温没有个别点超温,调节参数为2个再热汽温大值。烟气挡板的作用是调节2个再热器出口汽温的偏差,其通过控制单位时间内流过一、二次再热器内的烟气流量比例来调节。单位时间内炉膛内再热烟气量是一定的,一次再热烟气增加了,二次再热烟气必然要减少,因此,虽然有2组烟气挡板,但是2组烟气挡板的控制也是由同一个PID调节回路控制的。

4.1 燃烧器摆动喷嘴控制

该机组共配备了3组燃烧器摆动喷嘴,从下到上分别为AB层燃烧器摆动喷嘴、CD层燃烧器摆动喷嘴、EF层燃烧器摆动喷嘴。控制方式一般分为2种:最上一组单独控制、下2组同步控制,3组同步控制。该机组采用3组同步控制方式,同时在每层的每个角单独设计了手动偏置块,运行过程中运行人员可对每层摆动喷嘴的每个角单独调整,也能保证每组燃烧器摆动喷嘴在手、自动切换过程中无扰。

调节系统通过控制燃烧器摆动喷嘴的摆动位置,控制炉膛内燃烧中心点在整个炉膛的位置,从而控制炉膛烟气在过热器、一/二次再热器之间的分配,调节再热器出口蒸汽温度。摆动喷嘴向上摆动炉膛火焰中心会向上移动,摆动喷嘴向下摆动则炉膛中心位置向下移动。燃烧器摆动喷嘴的摆动对2个再热汽温的影响是相同的,而对过热汽温的影响是相反的[2]。

因为燃烧器摆角和再热器减温喷水都是直接调节再热器出口蒸汽温度的,所以燃烧器摆角和再热汽温喷水调节系统的设定值相同,为一、二次再热汽温设定值的大值。2个再热汽温设定值均为机组负荷的函数,随机组负荷变化而变化。

控制系统设计为单回路控制系统,采用反馈-前馈复合控制方式,静态前馈为负荷前馈信号,动态前馈由机组负荷指令加速信号及磨煤机运行数量加速信号两者组成。为防止再热蒸汽任意点超温,其被控量是一、二次再热汽温的大值。

当被调量超过再热汽温设定值时,输出指令使燃烧器摆动喷嘴向下摆动;当被调量小于再热汽温设定值时,输出指令使燃烧器摆动喷嘴向上摆动。为防止燃烧器小范围来回调节,PID内设置1%调节死区。考虑到燃烧器摆动喷嘴实际结构的特殊性,在逻辑中还设置了摆角禁升和禁降条件。(1)禁止上摆条件:任意一个再热器微量喷水阀控制指令大于10%;再热器出口蒸汽温度最大值大于618 ℃;燃烧器摆动喷嘴控制指令大于68%。(2)禁止下摆条件:燃烧器摆动喷嘴指令小于32%;一/二次再热器蒸汽温度最大值小于570 ℃。

该机组设计的汽机调节阀的截流较小,升负荷过程中如果压力上升赶不上负荷上升速度,汽机调节阀全部打开也不能保证机组负荷升速率。为保证机组在升负荷过程中有较好的特性,同时避免变负荷过程中汽温变化对燃烧器摆动喷嘴汽温调节的影响,在变负荷时将摆动喷嘴调节的积分参数从1 200变化至20 000,同时还设计了20 MW/min变负荷速率对应±5%的燃烧器摆动喷嘴前馈,超前时间参数为30 s。利用摆动喷嘴的变化快速改变主汽温与再热汽温,间接改变过热器、再热器的喷水减温水流量,保证机组压力得到快速响应。控制逻辑如图4所示。

图4 燃烧器摆动喷嘴控制逻辑

4.2 烟气挡板控制

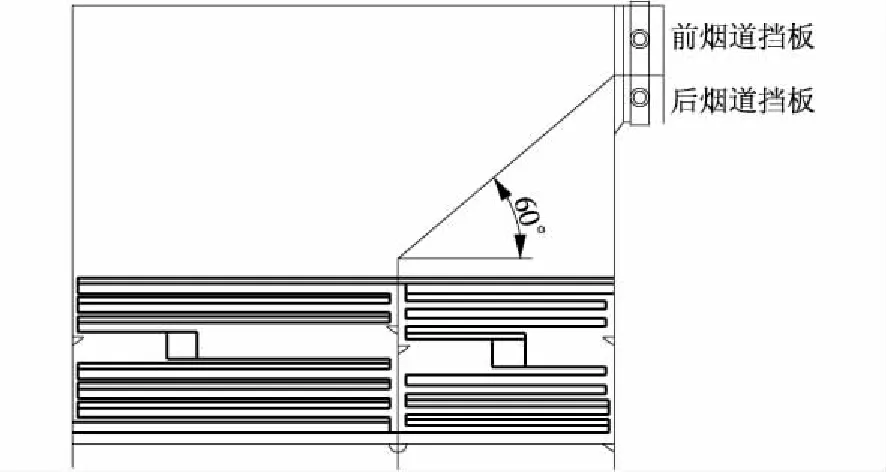

锅炉烟气挡板的作用是通过控制挡板的节流面积调节单位时间内流过一次、二次再热器的烟气流量,控制一、二次再热器的出口蒸汽温度相等。机组有2组烟气挡板,分别控制一次、二次再热器的烟气流量,因为烟气挡板是调节2个再热器出口蒸汽温度偏差的,所以2组烟气挡板采用同一个PID控制回路自动调节,但2组挡板的控制指令是相反的,具体对应关系如图5所示。当一次再热器出口蒸汽温度小于二次再热器出口蒸汽温度时,开大一次再热器挡板,同时关小二次再热器挡板;当一次再热器出口蒸汽温度高于二次再热器出口蒸汽温度时,关小一次再热器挡板,同时开大二次再热器挡板。烟气挡板安装在炉膛出口尾部烟道的进口处,调节挡板对应于前后烟道的比例分割成上下2部分,不存在极限关闭位置,所以对运行过程中的调节没有任何影响。该调节挡板与Π形双烟道水平布置的烟气调节挡板在使用上没有本质的区别,使用时是安全可靠的。其中前烟道挡板安装在一次再热器烟道内,后烟道挡板安装在二次再热器烟道内。调温挡板结构如图6所示。

图5 烟气挡板控制逻辑

图6 烟气挡板结构

基于系统的工艺要求,烟气挡板控制系统设计为单回路再热汽温偏差控制,烟气挡板调节联动控制前后烟道挡板。主要控制任务是控制一、二次再热汽温之间的偏差,为防止频繁纠偏、减小与摆角调节回路的相互影响,该偏差设置适当死区。当烟气通道建立指令到来时,强制烟气挡板开度为60%。控制逻辑如图5所示。

4.3 再热器事故喷水控制

再热器事故喷水调节阀分为一次再热器事故喷水调节阀和二次再热器事故喷水调节阀。每个再热器设计2只事故喷水调节阀,每个调节阀单独控制汽温。因一/二次再热器事故喷水调节阀控制原理一致,只是调节参数及控制设备不同,现以一次再热器事故喷水调节阀控制逻辑为例介绍事故喷水调节阀的汽温调节逻辑。

一次再热事故喷水控制是再热喷水的一种应急辅助手段,当微量喷水调节装置无法有效控制再热器出口温度时,事故喷水装置才起作用。一次再热事故喷水的温度目标设定值与微量再热喷水阀调节温度设定值相同,均为控制一次再热器出口集箱温度大值。同时,用再热器再热微量喷水阀位作为事故喷水阀控制的前馈信号,微量喷水阀的开度不大于20%时,闭锁事故减温水调节阀打开,当再热器微量喷水调节阀开度大于20%时,加快事故喷水调节阀的调节速度,具体函数对应关系如图7所示。实际应用过程中发现,当再热器微量喷水调节阀开度大于20%,而再热汽温还处于超温状态较长时间,使得再热器事故喷水调节PID输出有一定值时,如果此时再热汽温降至设定温度以下,而事故喷水PID调节输出还未到0,微量喷水调节阀开度小于20%,再热器事故喷水就会超驰关闭,这会对再热器出口温度产生较大的扰动。为解决这个问题,曾经先将再热器事故喷水超驰关闭的开度修改为15%,但这样只能减弱超驰的影响,不能从根本上解决问题。最终实践表明,不用PID调节的积分作用,调节再热器效果更好,调节更平稳。控制逻辑如图7所示。

图7 再热器事故喷水控制逻辑

4.4 再热器微量喷水控制

再热器微量喷水调节阀也分为一次再热器微量喷水和二次再热器微量喷水调节,每个再热器有4个微量喷水调节阀,分为AC,BD 2组,分别调节两侧再热汽温。因为一次、二次再热器微量喷水调节调节汽温的原理一致,控制逻辑也基本相同,现以一次再热器的一组微量喷水调节阀逻辑为例,介绍微量喷水调节再热汽温的控制逻辑。

一次再热器微量喷水控制采用PID串级控制方法,控制方法也与一次过热器减温水控制方法相同。主控制器控制再热器出口温度,设定值为机组再热汽温设定值加手动偏置。主控制器的输出加上机组负荷及校正后煤量的动态前馈作为副控制器的设定值,副控制器控制一次再热器微量喷水减温器出口温度。当一次再热器出口温度接近饱和温度时,保护回路产生作用,关小微量喷水减温调节阀。控制逻辑如图8所示。

图8 再热器微量喷水控制逻辑

5 结束语

经过168 h试运行,本文设计的控制逻辑对整个机组的汽温控制基本可以达到设计要求。为了机组的安全考虑,整个机组试运行期间再热汽温设定值基本维持在600 ℃,未在设计温度613 ℃长期试验过。为保证对二次再热汽温控制有更好的效果,希望内模控制、自抗扰等自动控制技术能在二次再热机组汽温控制中试验应用。