600 MW亚临界机组再热汽温低原因分析及对策

2022-07-29葛巍

葛巍

(国能浙江北仑第一发电有限公司,浙江 宁波 315800)

1 概述

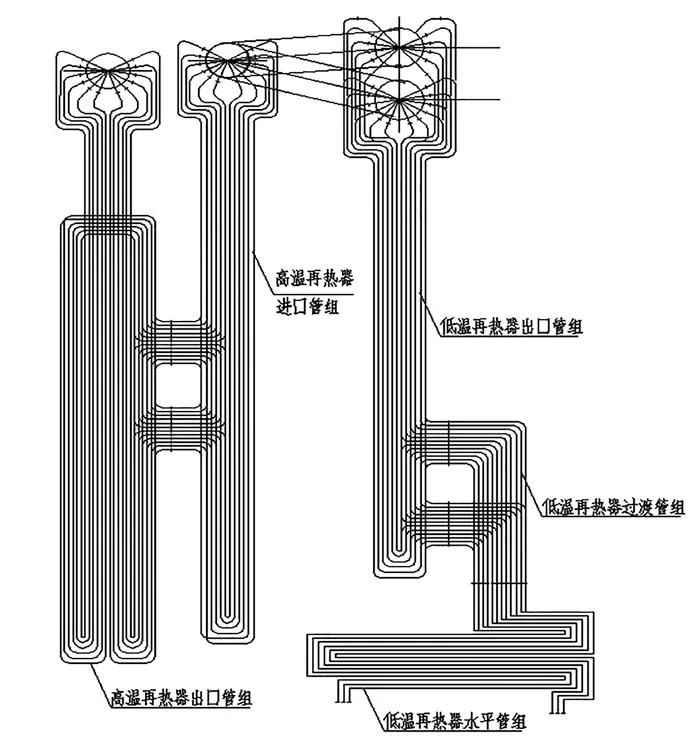

某电厂600 MW亚临界机组锅炉设备由加拿大巴威公司设计制造,锅炉为单炉膛,Π形布置,一次中间再热、自然循环汽包炉,采用前后墙对冲燃烧方式,配有中速磨煤机直吹式制粉系统,在后烟井内,后烟道布置低温过热器和省煤器,前烟道布置低温再热器受热面,采用尾部烟道烟气挡板调节再热蒸汽温度[1]。锅炉受热面布置如图1所示。

图1 锅炉受热面布置

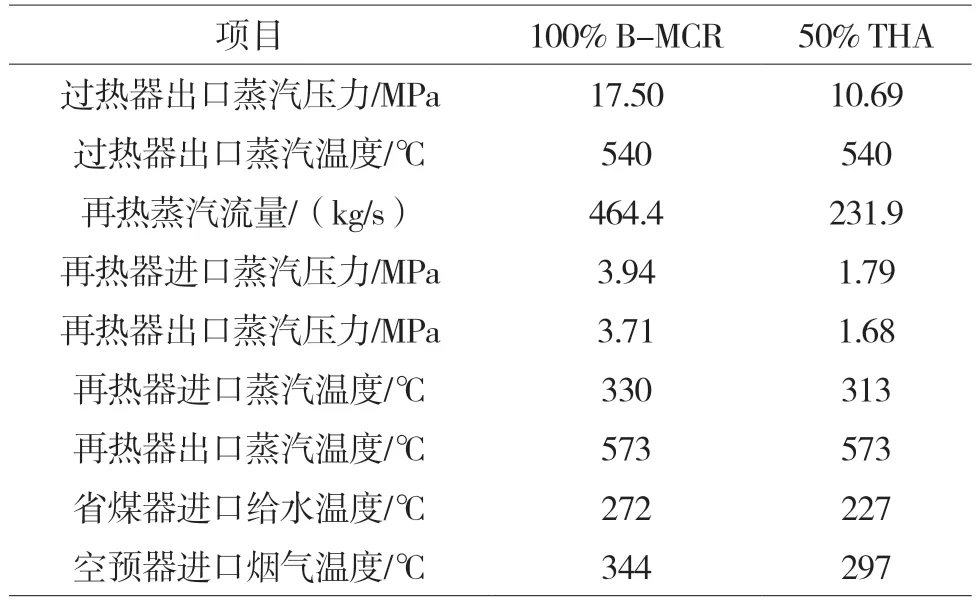

该机组于2018年进行的综合提效改造项目中,维持主蒸汽压力及温度不变,对锅炉再热器系统进行改造,更换低温再热器、高温再热器以及联箱等设备,以满足炉侧出口再热蒸汽温度由原先的540 ℃提温至573 ℃,从而降低机组运行煤耗[1]。锅炉的主要技术参数如表1所示。

表1 锅炉主要设计技术参数

在改造后锅炉运行过程中发现,当机组连续快速减负荷或长时间处于低负荷运行阶段,炉侧出口再热汽温会从满负荷时能达到的额定值573 ℃,快速减至50%负荷阶段时只能维持的530 ℃左右,在此后较长一段运行时间内无法有效回升,严重影响低负荷阶段锅炉运行的经济性,并且过低的再热蒸汽温度会造成汽轮机低压缸末级湿度增加,对机组运行安全性造成影响。

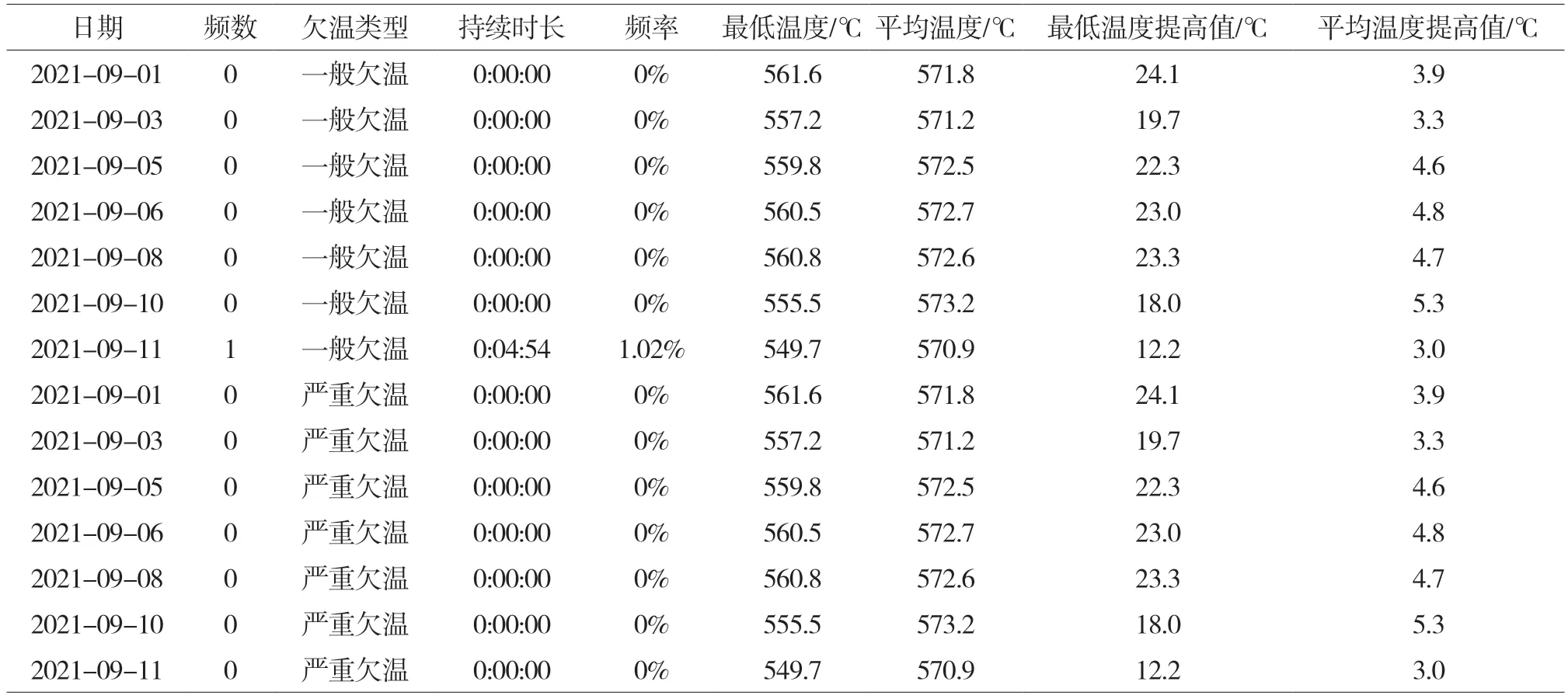

为了更好地了解再热汽温欠温情况,通过拉历史曲线的方式,制作了一个星期内再热汽温欠温统计表,如表2所示。

表2 再热汽温欠温统计表

2 再热汽温偏低原因分析

2.1 串级PID控制方法不适用大滞后对象

在电厂自动控制系统中,再热汽温具有大惯性、大延时、动态特性随工况参数变化的特点,因此较难控制且不易稳定[2]。实际运行中发现,采用传统的以减温器出口汽温作为导前信号的串级PID控制方法,在再热汽温控制时易造成再热汽温控制不稳定,烟气调节挡板自动控制调节性能差,再热汽温下降或连续减负荷时,挡板不能及时自动开大,导致再热汽温持续降低。机组的再热蒸汽压力和负荷的前馈调节,由于使用中产生的扰动较大,也并未投入使用。

2.2 深度调峰过程中主汽温降低

机组在连续减负荷或深度调峰时,主汽温受锅炉煤量和风量影响会大幅降低,某一阶段也会出现小幅欠温状态,导致高排出口的冷再温度同步降低,使得再热器受热面进口温度降低,加剧炉侧再热器出口温度提升困难。由于深度调峰阶段锅炉总风量及烟气流量的减少,意味着再热器受热面对流换热量减少,从而导致了再热汽温难以提升至额定值。

2.3 受热面吹灰影响

机组在高负荷阶段运行过程中,需要对屏式过热器、高温过热器、炉膛水冷壁等区域进行选择性吹灰,以调整各受热面壁温在合理运行范围内,减少机组运行中过热器减温水量,增加炉膛水冷壁吸热量等。但运行中一旦投运多支过热器区域长吹,则会造成低负荷阶段再热器受热面吸热量严重不足,给再热汽温在快速减负荷阶段带来更大幅度的下降[3]。

2.4 机组冷段再热供热流量调节性能差

机组负荷快速下降过程中,随着冷段再热蒸汽压力降低,冷段抽汽供热流量同步减少。冷再供热调节阀受调节性能影响,不能及时跟踪对外供热母管压力降低而同步开大,这会导致冷再供热量短时间内减少,增量的再热蒸汽流量进一步造成再热汽温降低。

3 提升再热汽温的运行调整及措施

3.1 调整燃烧器出力和配风

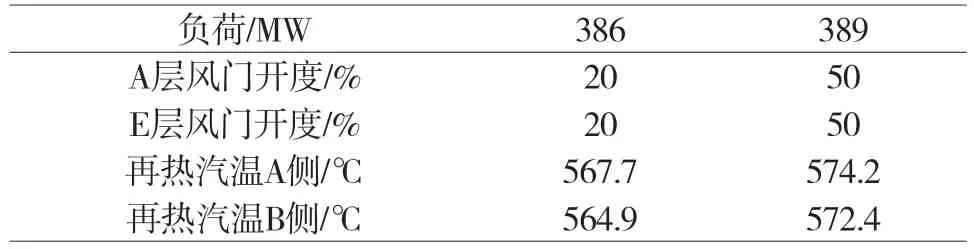

通过开大上层停运磨组二次风风门,关小中、下层运行磨组二次风风门,将锅炉二次风配风方式调整为“倒三角配风”方式,同时适当提高中间层运行磨组出力,使得中、下层部分未完全燃尽煤粉等还原性煤粉气流在上层后富氧区域反应燃烧,从而提升炉膛火焰中心高度。如表3所示,开大上层停运磨煤机二次风风门后,对再热汽温有明显的提升效果。

表3 “倒三角配风”方式后再热汽温变化

3.2 投运再热器区域吹灰器

尾部烟道积灰会使换热变差,从而导致再热器管壁温度上升而再热汽温降低,此时投运再热器段吹灰可以加强受热面换热,能有效提升再热汽温水平[4]。

3.3 提高冷段抽汽供热流量

快速减负荷阶段可同步提高冷再供热流量,使得一部分冷段再热蒸汽用于供给冷再对外供热,适当减少冷段再热蒸汽进入再热器受热面的流量,从而提高热段再热蒸汽温度。

3.4 提高锅炉运行过剩空气系数

提高锅炉运行过剩空气系数,一方面可以提升炉膛火焰中心高度,提高炉膛出口烟温,从而提高半辐射半对流的再热器受热面吸热份额;另一方面烟气流量的增加可提高烟气流速,增加对流换热的低温再热器的对流吸热份额,使再热汽温提高[5]。

3.5 封堵后烟井中后烟道过热器区域部分挡板,提高前烟道再热器区域烟气流通量

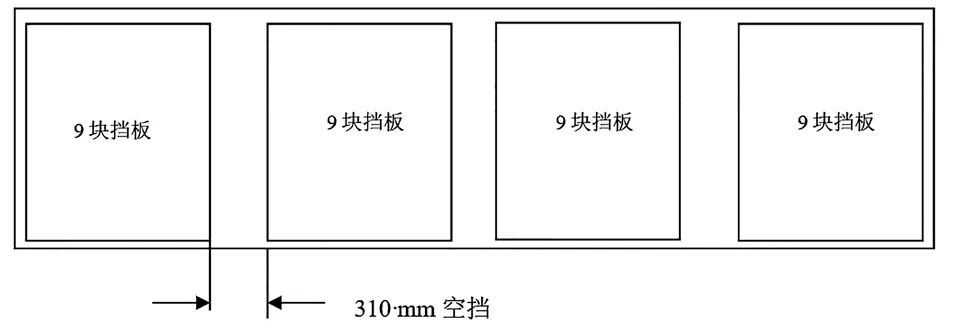

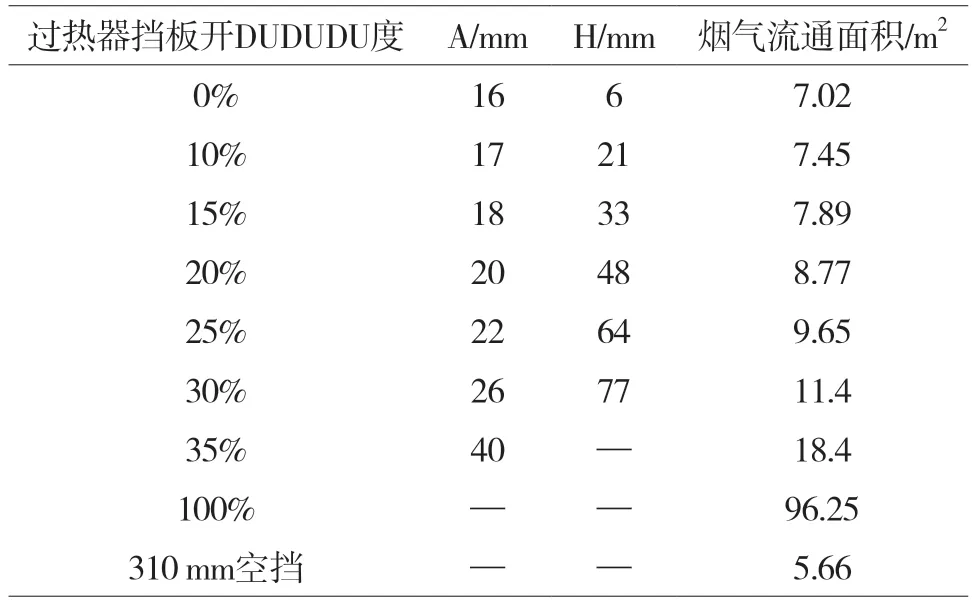

尾部烟道调节挡板的开度调整,是再热汽温调节的主要手段,通过改变后烟井中前、后烟道内再热器、过热器的烟气流量比例,使再热汽温达到额定设计值。锅炉低温过热器调温挡板组间存在3个310 mm间隙,单个烟温调节挡板在不同挡板开度下的通流部分尺寸如图2和图3所示。根据测量结果,计算出烟气流通截面积如表4所示。

图2 烟道挡板间间隙

图3 单个烟温调节挡板示意图(单位mm)

表4 烟气流通截面积

目前运行中,尾部烟道调节挡板过热器侧自动低限为30%开度,通过数据模拟得出,将过热器侧烟道挡板开度从30%关小到15%,烟气流通面积将从11.4 m2减少到7.89 m2,减少比例为30%。因此在机组检修中对锅炉后烟道过热器侧挡板进行间隔封堵,增加后烟道烟气阻力,提升前烟道烟气流量,从而有效改善烟道挡板调节特性,能保证锅炉低负荷下再热器出口汽温,提高机组运行经济性。

3.6 改善再热汽温左右侧偏差

再热蒸汽A、B两路温度偏差较大,再热汽采用A、B两路交叉的方法。再热汽温左右偏差大,根据尾部烟道调节挡板调节策略,较高侧再热汽温达到设定值后,调节挡板不会继续开大,从而导致较低侧再热汽温不会继续上升。所以,改善再热汽温左右侧偏差对提升再热汽温有重要意义[6]。针对再热汽温左右侧偏差大,主要有以下两种改善方法:一是调整末级过热器减温水A/B侧偏置,使得末级过热器A/B侧出口汽温有偏差。如提升末级过热器A侧出口温度,会导致炉膛A侧的烟气温度上升,从而提升再热汽温A侧出口温度。二是对4块过热器/再热器尾部烟道调节挡板开度进行精确控制。过热器/再热器尾部烟道调节挡板A和B的调节,对A侧再热汽温有影响,过热器/再热器尾部烟道调节挡板C和D的调节,对B侧再热汽温有影响。

4 调整效果

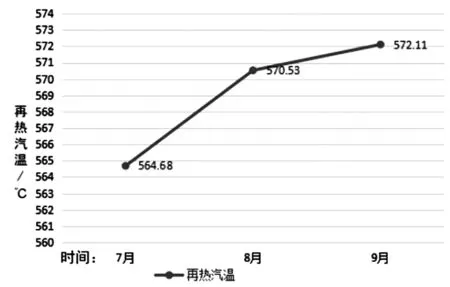

从图4可以看出,7月调整前,再热汽温为564.68 ℃,8月开始尝试探索,再热汽温提高到570.53 ℃,9月试验后,再热汽温提高到572.11 ℃,有显著提高。从表5可以看出,经过运行调整,再热汽温欠温现象也有明显改善,低温的时间和频次都大幅降低。

表5 调整后再热汽温欠温统计表

图4 再热汽温变化图

5 结论

通过运行方式的调整,提升对冲燃烧锅炉在低负荷阶段火焰中心高度,从而提高锅炉再热器温度。本文列举了“倒三角配风”方式对炉侧出口再热汽温的影响,后期运行中可再通过调整一次风比重等手段,继续摸索提升低负荷阶段再热汽温的有效方式。

通过加强再热器区域吹灰器投运,提高机组低负荷阶段运行总风量,提高冷再供热流量等手段,可以有效提高再热器温度,但需同步考虑机组再热器受热面磨损情况,运行时应严密监视过热器和再热器的运行壁温情况,防止局部超温造成氧化皮脱落。

通过对后烟井中过热器侧挡板的间隔封堵,当机组负荷为50%负荷段时,锅炉再热汽温较此前运行中增加约20~28 ℃,这在一定程度上解决了中低负荷下再热汽温偏低问题。通过计算,机组的发电煤耗降低了2.37 g/kW·h,排烟温度下降了1.9 ℃。