基于单因素法对聚醚醚酮复合涂层的性能研究

2018-07-12杨立军王柯欣

杨立军, 张 博, 王柯欣, 张 创, 刘 欢

(陕西科技大学 机电工程学院, 陕西 西安 710021)

0 引言

金属零件的磨损和腐蚀每年给我们国家带来了巨大的经济损失和资源浪费,同时也制约了我国工业发展的步伐,这一大问题亟待解决.目前,很多研究学者瞄准了通过将聚醚醚酮(Poly ether ether Ketone,简称PEEK)制备复合涂层覆盖在金属表面这一研究方向,从而实现降低金属零件的磨损和腐蚀.由于聚醚醚酮对国防具有意义,国外限制对中国出口,使得国内对聚醚醚酮的研究远远落后于国外,因此,国家加快了对聚醚醚酮的研究和发展.祝世洋[1]通过静电喷涂制备了聚醚醚酮和聚四氟乙烯的复合涂层,但聚醚醚酮复合涂层的制备工艺仍是空白.

本实验中,利用聚四氟乙烯(Poly tetra fluoro ethylene,简称PTFE)和石墨来改性聚醚醚酮并制成三元复合涂层,其中依靠聚四氟乙烯极低的摩擦因数和石墨的自润滑性来提高复合涂层的耐磨性,以及聚四氟乙烯的不粘附性可以使复合涂层在一些特定环境工作.采用冷压烧结[2]的方法将涂层覆盖在基底上,该方法与传统的热喷涂[3]方法相比,避免了多次喷涂造成的涂层分层[4]现象,并且利用冷压烧结的方法制备可以得到较厚的涂层.

在实验中,针对聚醚醚酮三元复合涂层的三大指标:结晶度、硬度和摩擦因数,实验过程中将采用单因素法,分别检测压制压力、烧结温度和结晶时间对复合涂层三大指标的影响.

1 实验部分

1.1 实验材料

实验材料、材料属性以及材料出厂公司如表1所示.

表1 实验材料

1.2 实验设备

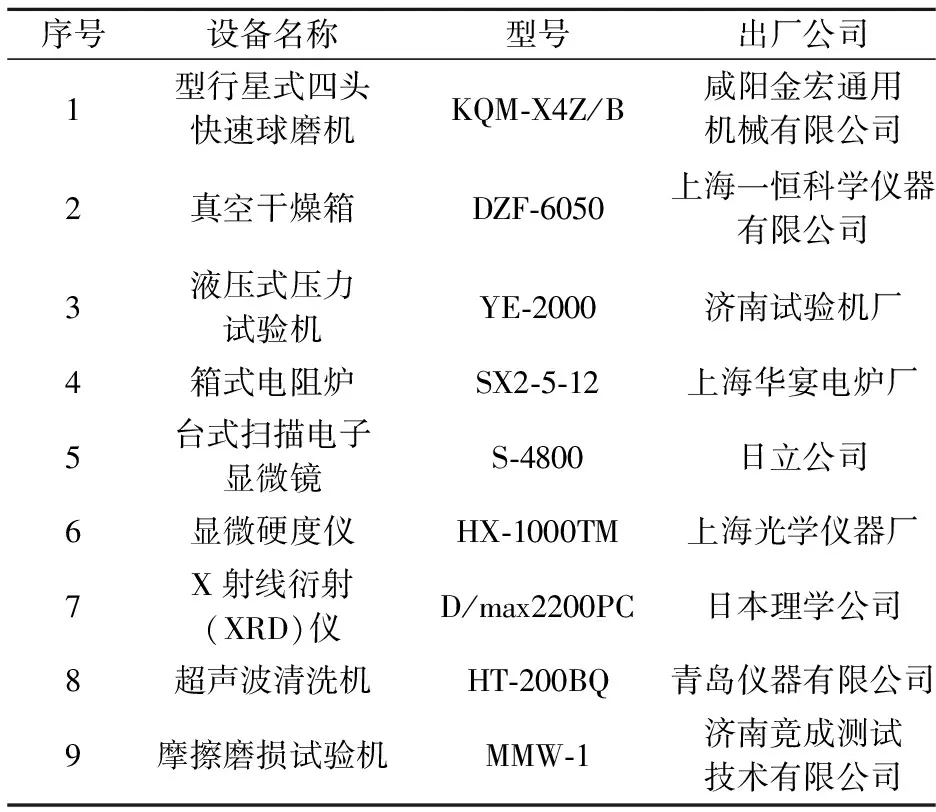

实验设备、设备型号以及设备出厂公司如表2所示.

表2 实验设备

1.3 复合涂层制备工艺

1.3.1复合涂层配比

选择质量分数分别为:聚醚醚酮86%,聚四氟乙烯6%,石墨8%.将量取的原料混合,在球磨机中与锆珠进行研磨3 h.将磨好的涂层粉末置入干燥箱中,在120 ℃下干燥12 h后,密封保存,待后续实验使用.

1.3.2底材的选用及处理

为了得到能与聚醚醚酮复合涂层粘附性较好的底材,本实验中使用Φ44 mm×5 mm奥氏体不锈钢基底.在冷压烧结前,对基底进行处理.

(1)喷钛处理

对奥氏体不锈钢基底表面进行喷钛处理.使用的氮化钛[5]粒径15~45μm.喷钛的作用是去除基材表面的氧化层,并使表面粗糙度增大,这有利于增加涂层对基材的附着力.

(2)清洁处理

把基底置入数控超声波清洁机中用无水乙醇清洗其表面,并烘干后待用.这样既可以去除基材表面的污染,预防因污染引起的缩孔等缺陷,也避免了外在因素对涂层性能的影响.

1.3.3冷压烧结

称取多组均匀混合的粉末4.5 g,利用自制模具将粉末均匀地平铺在基底上,移至液压式压力机,分别在不同压力下(9 t、15 t、21 t、27 t)对基底进行分级压制(分级压制指每加载压力5 t时,对正在压制的基底保压2 min,当压力达到所需压力时,保压10 min,以便得到压缩充分的复合涂层);然后将基底放在箱式电阻炉中进行烧结,在不同烧结温度下(360 ℃、370 ℃、380 ℃、390 ℃),烧结时间30 min;烧结完成后,进行淬火处理,将复合涂层浸入冰水混合物2 min,随后对基底进行不同时间下(10 min、30 min、50 min、70 min)的结晶;结晶完成后,随炉冷却.最终得到多个在不同因素影响下的聚醚醚酮复合涂层基底.

1.3.4复合涂层机械性能的测量

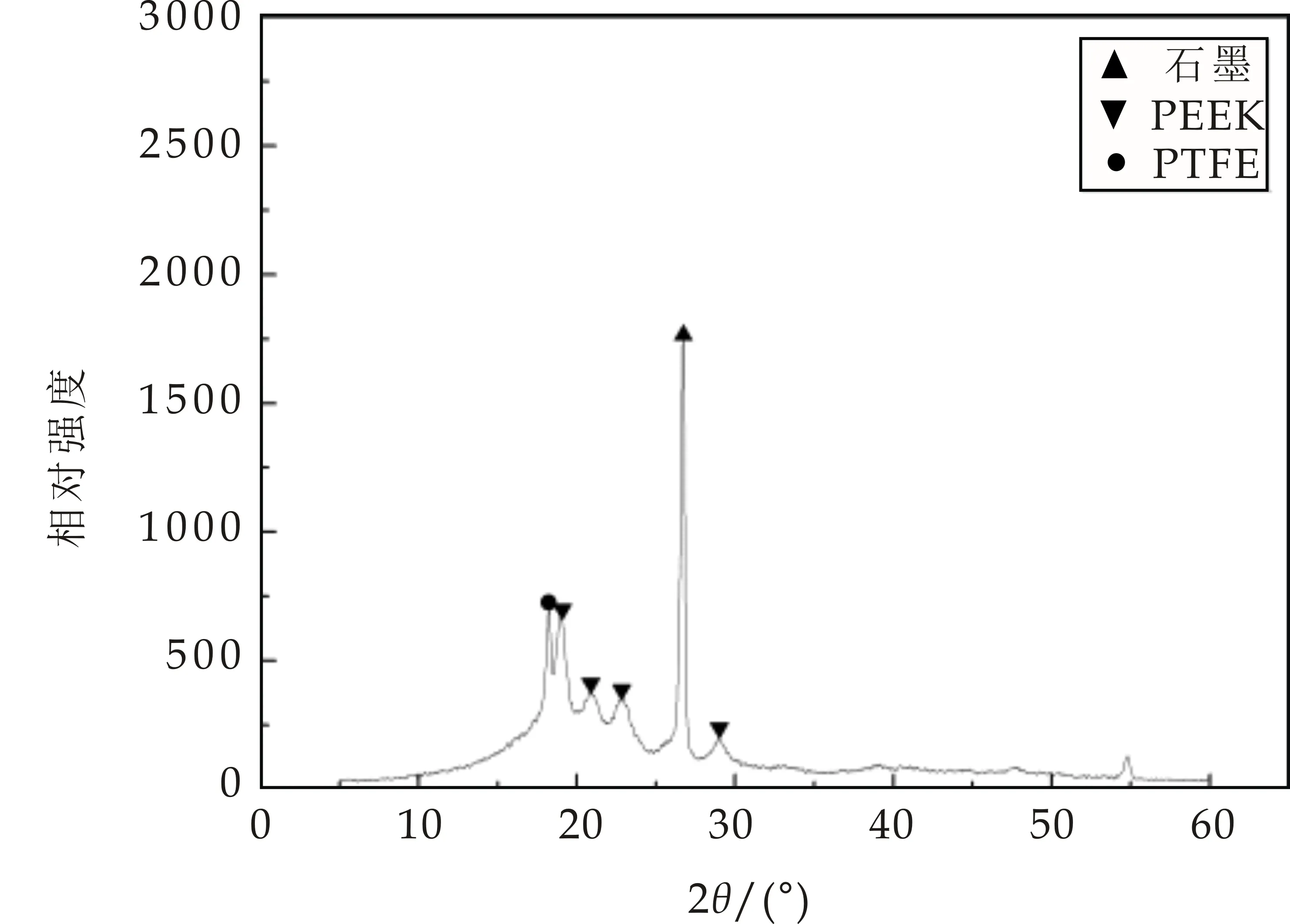

(1)复合涂层结晶度测量

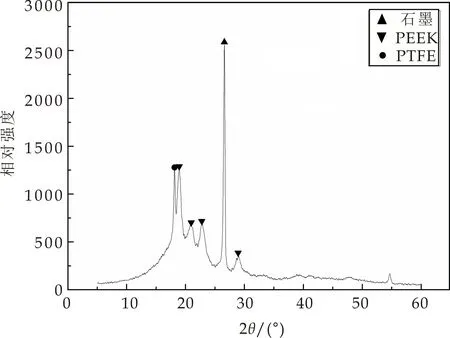

使用X射线衍射仪[6]来测量聚醚醚酮复合涂层的结晶度,以Cu 、Ka为辐射源,2θ的范围为5 °~60 °,扫描速率为5 °/min,得到PEEK/PTFE/石墨的XRD图谱,观察图谱可看出PEEK/PTFE/石墨的结晶峰[7].采用jade软件分析复合涂层的结晶度.

(2)复合涂层硬度测量

聚醚醚酮复合涂层的硬度指抵抗硬物挤压变形的能力,或者指抵抗局部塑性变形的能力[3].实验中使用显微硬度仪来测量复合涂层基底的维氏硬度,测试力为25 N,保持时间15 s.每个样品分别测定5个不同位置求取平均值.

(3)复合涂层摩擦因数测量

实验中使用摩擦磨损试验机,测试条件为在载荷20 N、滑动速率0.66 m/s、滑动时间1 800 s的条件下,得到聚醚醚酮复合涂层的摩擦因数随时间变化的关系图,分析数据,得出结论.

2 结果与讨论

2.1 压制压力对聚醚醚酮复合涂层性能的影响

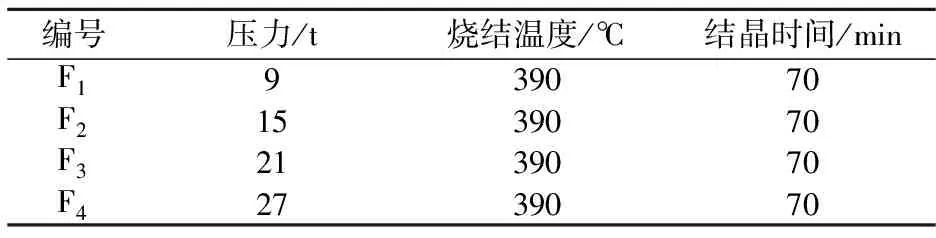

取4个奥氏体不锈基底,编号为F1、F2、F3、F4,称取4组4.5 g均匀混合的粉末,小心地均匀平铺在基底上,将涂层粉末在不同压力下(9 t、15 t、21 t、27 t)与基底进行分级压制,控制烧结温度390 ℃和结晶时间70 min,整理得表3.

表3 不同压制压力下的复合涂层试样

2.1.1不同压力下聚醚醚酮复合涂层的结晶情况

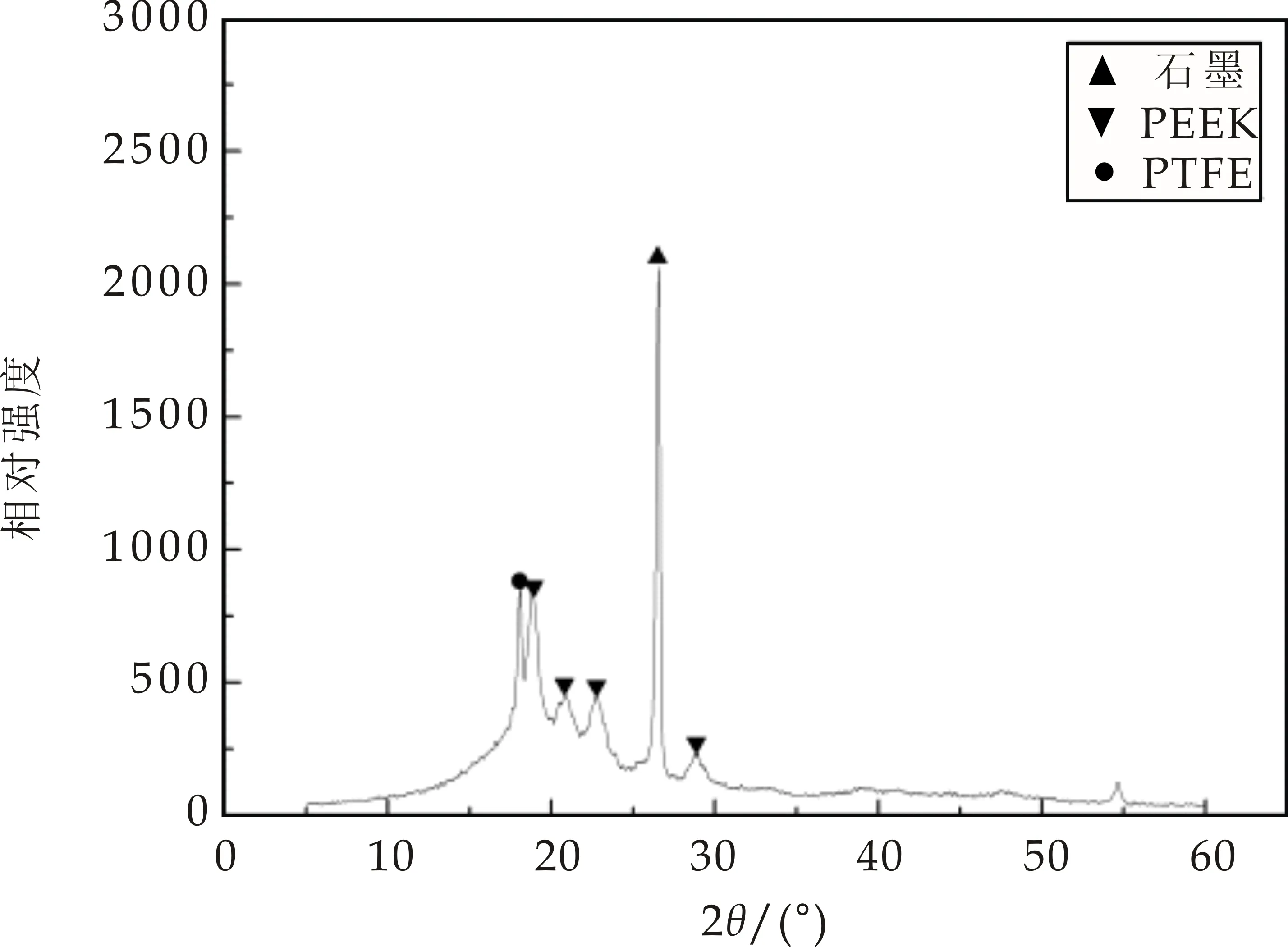

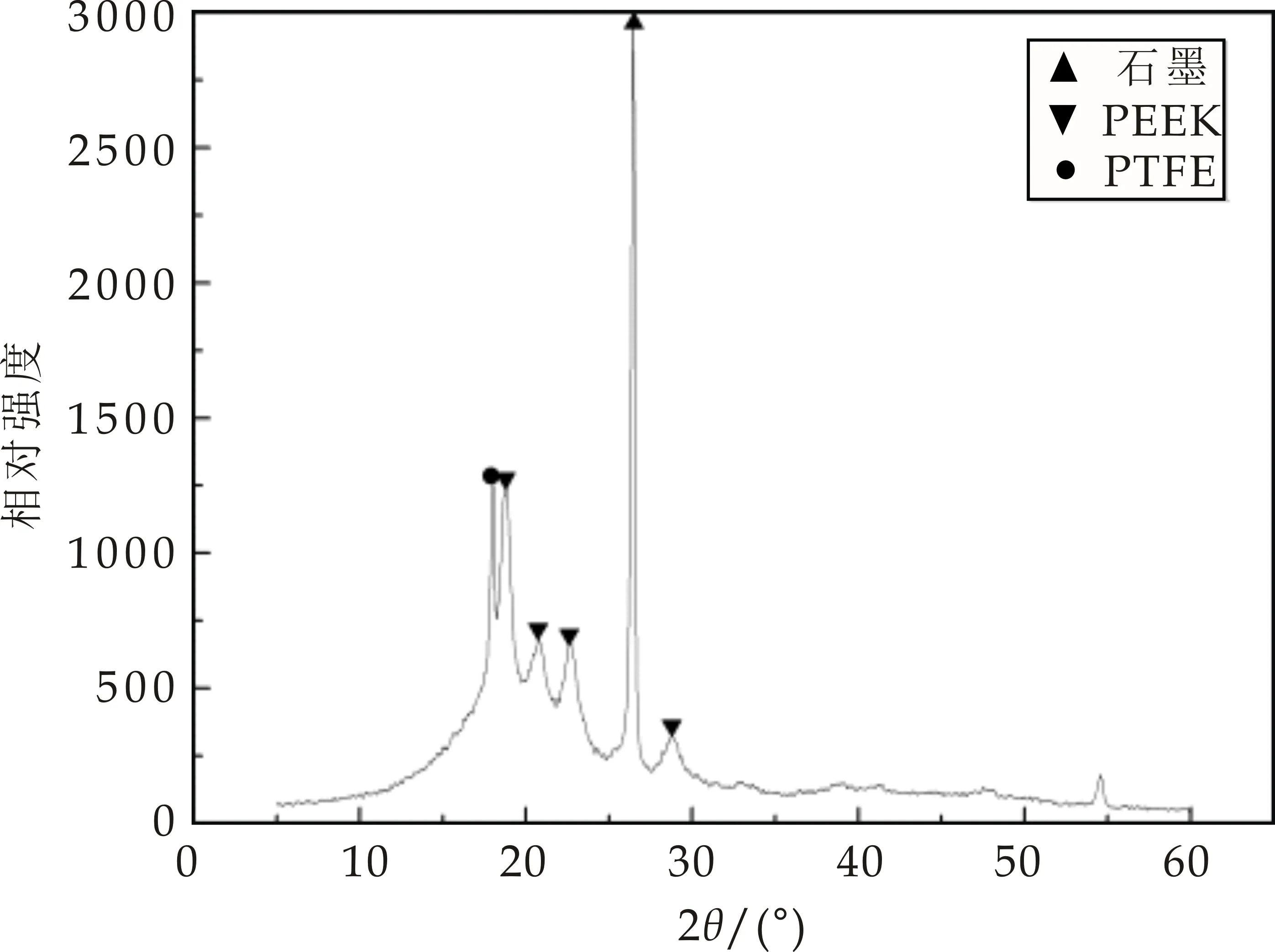

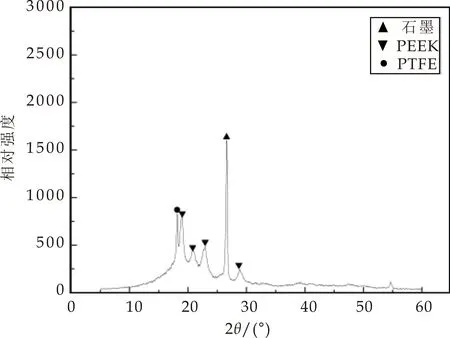

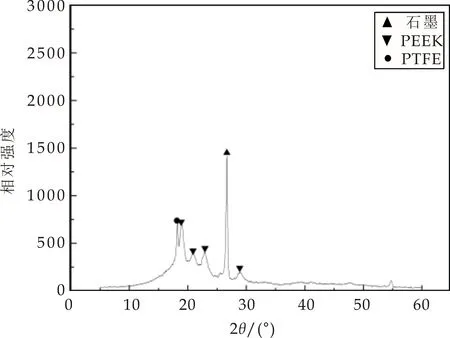

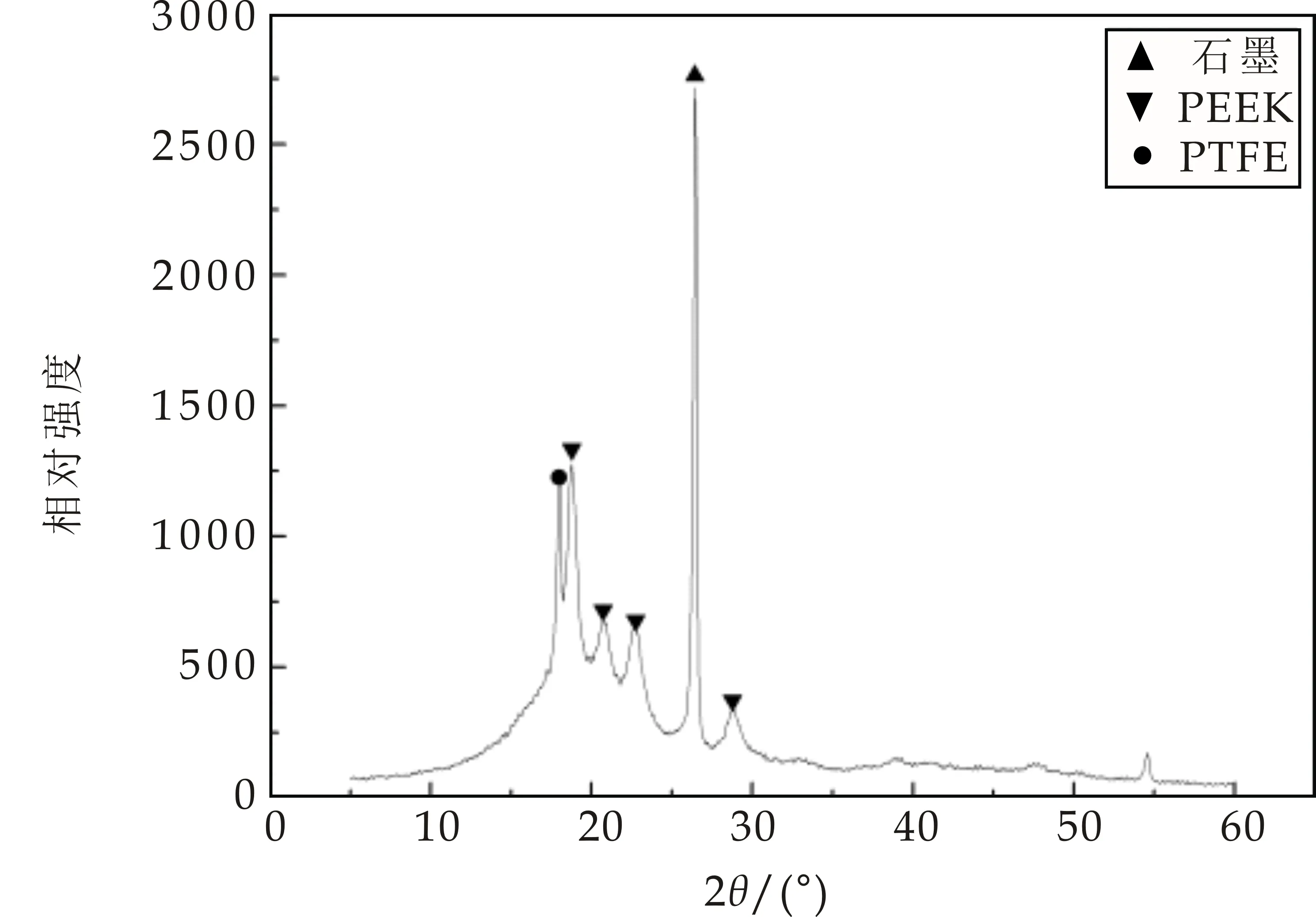

不同压力下制备的复合涂层的XRD图谱如图1(a)、(b)、(c)、(d)所示,分别对应F1(9 t)、F2(15 t)、F3(21 t)、F4(27 t).由图1可以观察到PEEK/PTFE/石墨的结晶峰,说明涂层存在着结晶结构[8].当压力由9 t增加到15 t时,PTFE和石墨的结晶峰强度逐渐增大,说明PTFE和石墨以及聚醚醚酮融合越好,是因为PTFE和石墨的表面能较小[1];当压力由15 t增加到27 t时,PTFE和石墨的结晶峰强度逐渐降低,这可能是因为压力过大使得复合涂层组织密集导致.

(a)9 t下复合涂层的XRD图谱

(b)15 t下复合涂层的XRD图谱

(c)21 t下复合涂层的XRD图谱

(d)27 t下复合涂层的XRD图谱图1 不同压力下复合涂层的XRD图谱

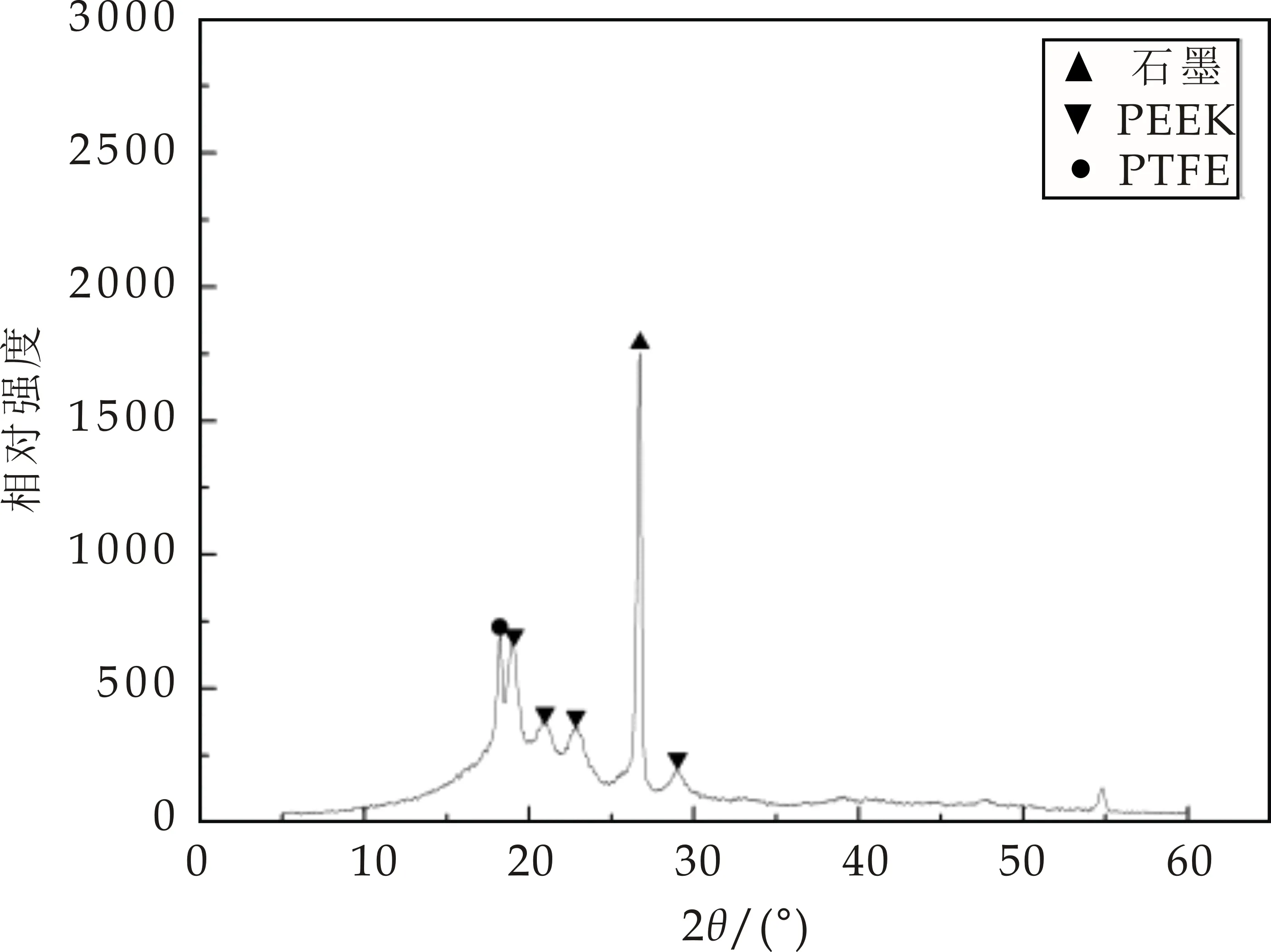

制备聚醚醚酮复合涂层过程中,随着压制压力的增加,复合涂层的结晶度变化情况如图2所示.

从图2可以清晰地看到,随着压力增加,聚醚醚酮复合涂层的结晶度先增大后降低,15 t时结晶度最大.据此得出结论,压力对聚醚醚酮复合涂层的结晶度是有着巨大的影响.当压力小于临界压力(15~16 t)时,结晶度随着压力的增加而增大,当压力大于临界压力时,结晶度随着压力的增加而逐渐降低.原因是随着压力的增大,一方面是涂层结构密实,分子链不能够有序排列,难以移动;另一方面是涂层表面的PTFE和石墨的含量增加,石墨是刚性颗粒,流动性差,分子在排列的过程中阻力大,增大了结晶难度[9].

图2 压力与复合涂层结晶度的关系

2.1.2不同压力下聚醚醚酮复合涂层的硬度情况

聚醚醚酮复合涂层在不同压力下的维氏硬度如图3所示.由图3可知,在压制过程中,当压力由9 t上升至21 t时,对应的涂层硬度从18.77 HV持续增加到20.45 HV;压力等于21 t时,硬度达到最大.分析结果得到,这是由于压力的增加,造成涂层组织之间的物理空间变得更加密集,孔隙率降低等因素所引起;当压力由21 t增加到27 t时,维氏硬度的数值迅速下降,这是由于压力变大后,涂层的组织结构发生变形甚至被破坏,造成其机械性能下降.这个结果和杨立军等[9]在同等条件下的研究结果基本一致.

图3 不同压力下复合涂层的维氏硬度

2.1.3不同压力下聚醚醚酮复合涂层的摩擦因数情况

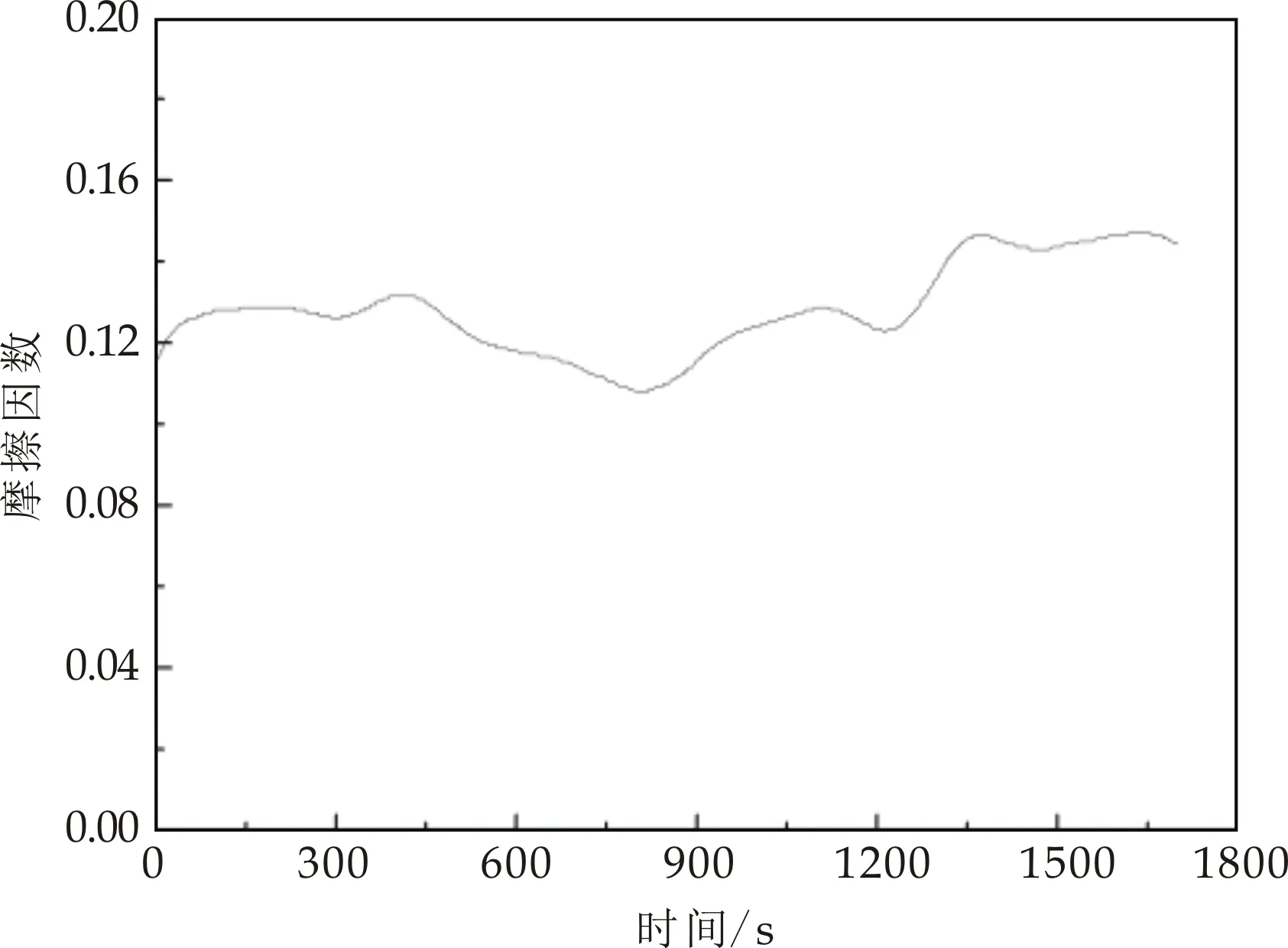

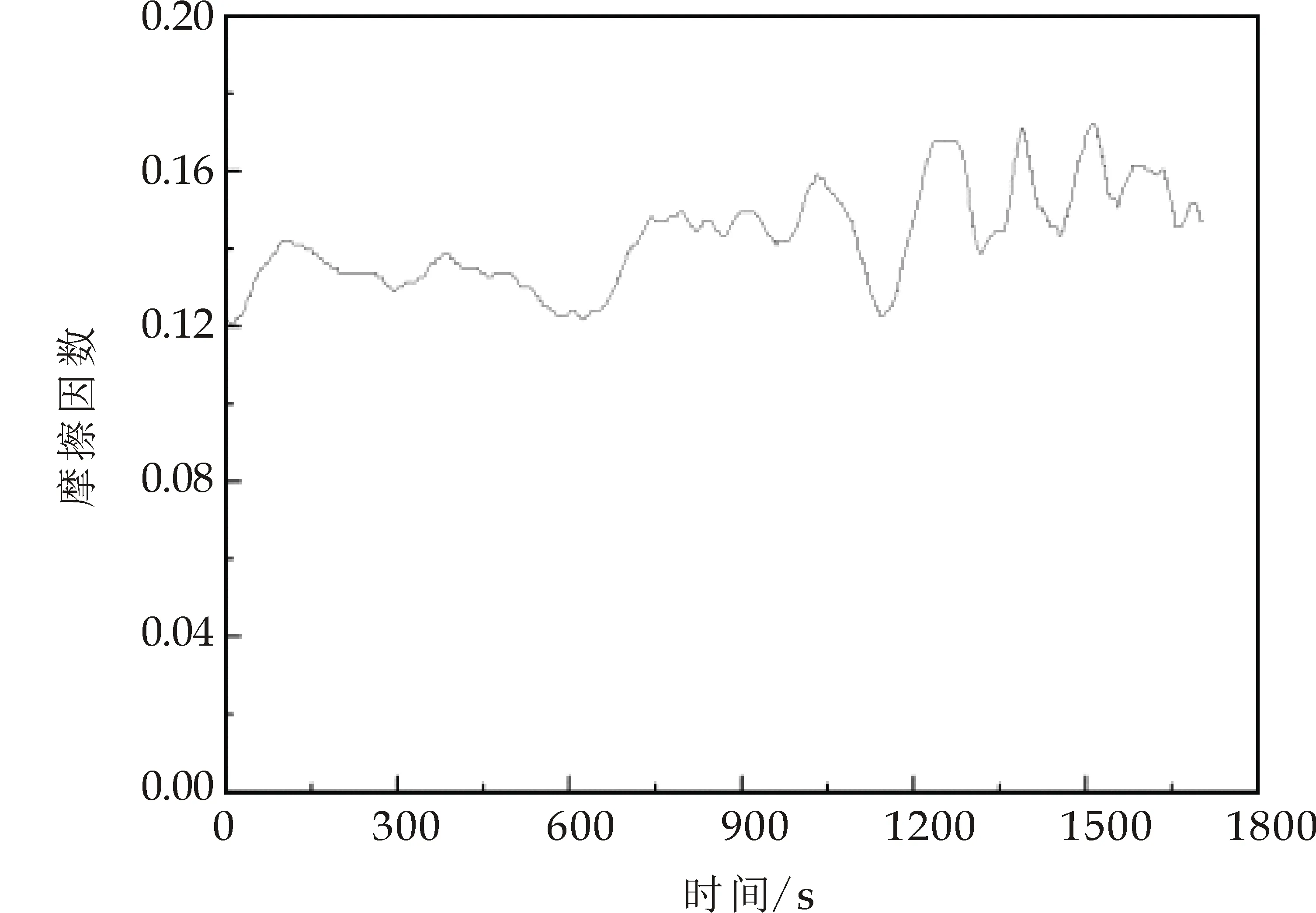

不同压力下制备的复合涂层的摩擦因数分别为图4中(a)、(b)、(c)、(d)所示.由图4可知,复合涂层摩擦因数先在很短的时间内急剧上升,然后逐渐趋于稳定(本研究中将稳定阶段的平均值视为摩擦因数).复合涂层的摩擦因数由0.120 9降到0.099 3,表明在一定范围内,复合涂层的摩擦因数随着压力增大而变小.这是由于压力的增大导致复合涂层表面的PTFE和石墨含量增加,表面变得更加光滑,引起摩擦因数降低.随着压力的继续增大,摩擦系数由0.099 3上升到0.101 7,这可能是由于在高压力作用下,涂层组织遭到破坏,致使机械性能变差.

(a)9 t下复合涂层的摩擦因数

(b)15 t下复合涂层的摩擦因数

(c)21 t下复合涂层的摩擦因数

(d)27 t下复合涂层的摩擦因数图4 不同压力下复合涂层的摩擦因数

2.2 烧结温度对聚醚醚酮复合涂层性能的影响

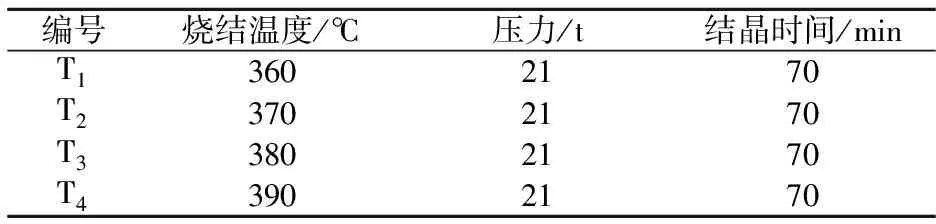

取4个奥氏体不锈钢基底,编号为T1、T2、T3、T4,称取4组4.5 g均匀混合的粉末,小心地均匀铺在基底上,控制压制压力为21 t,将涂层粉末与基底进行分级压制,在不同的温度下(360 ℃、370 ℃、380 ℃、390 ℃)进行烧结,结晶时间为70 min,整理得表4.

表4 不同烧结温度下的复合涂层试样

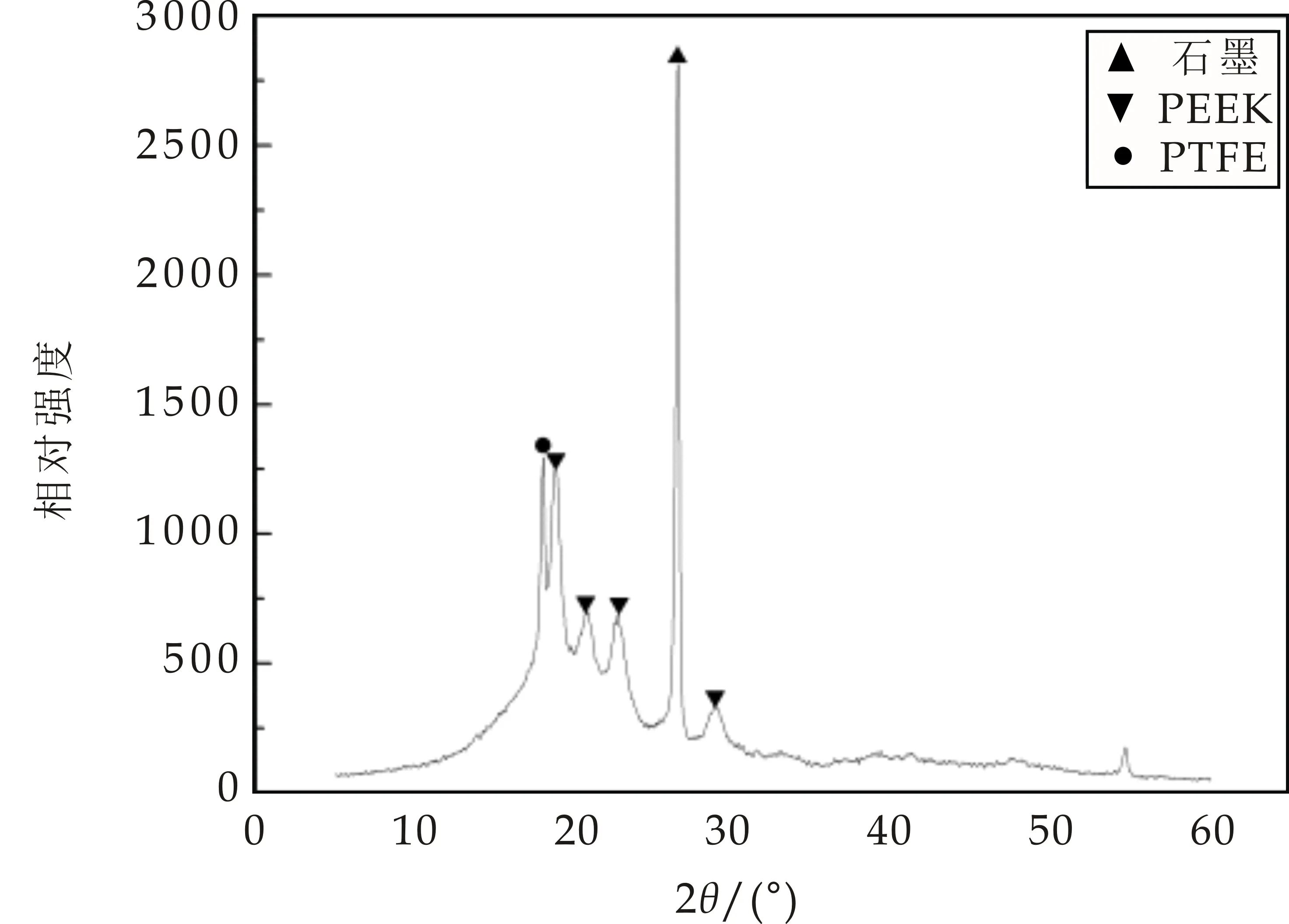

2.2.1不同烧结温度下聚醚醚酮复合涂层的结晶情况

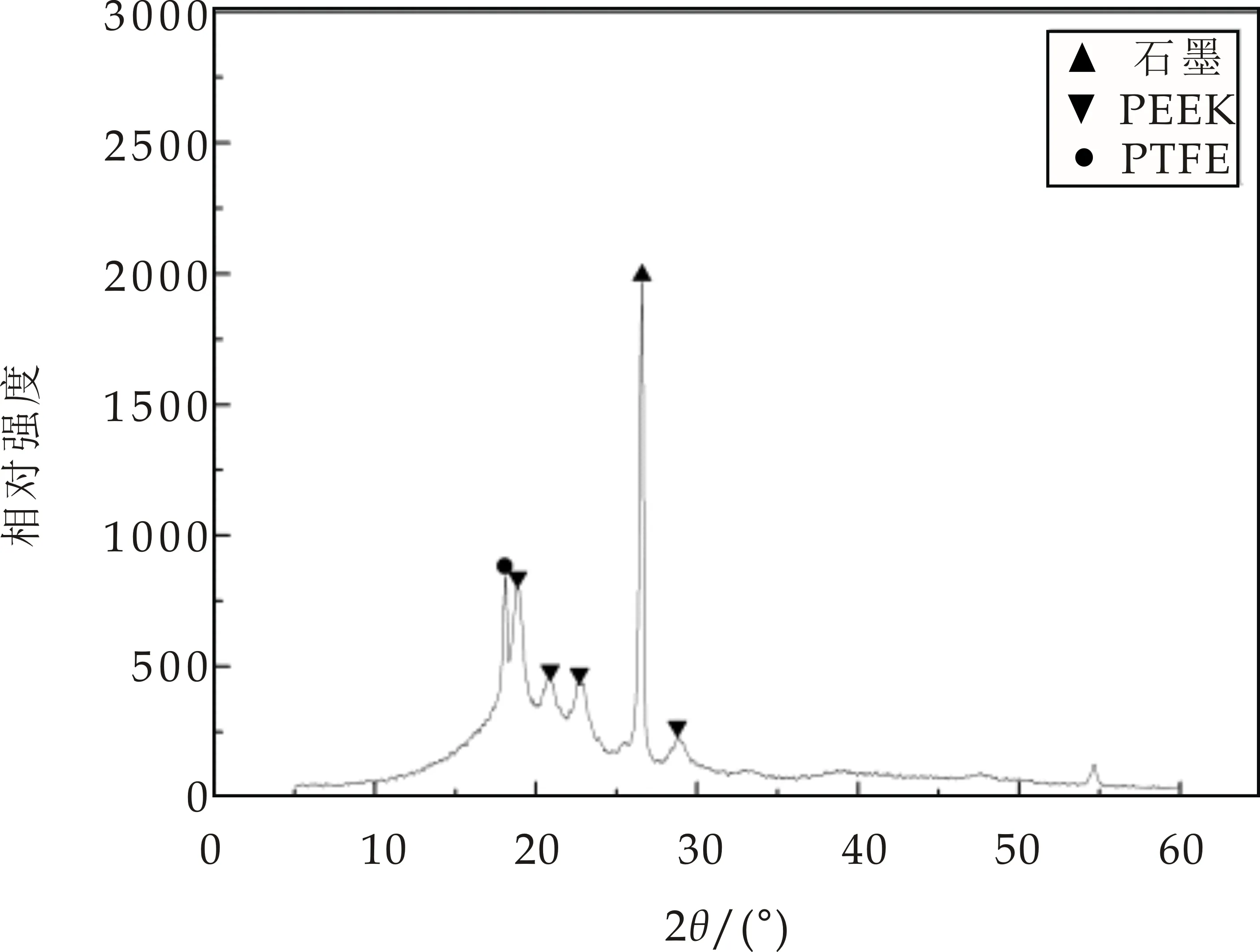

不同烧结温度下制备的复合涂层的XRD图谱如图5(a)、(b)、(c)、(d)所示,分别对应T1(360 ℃)、T2(370 ℃)、T3(380 ℃)、T4(390 ℃),展示了PTFE和石墨的结晶峰相对强度.由图5可以观察到PEEK/PTFE/石墨的结晶峰,这说明涂层之间产生结晶结构.根据图5可得到,当烧结温度由360 ℃增加到370 ℃时,PTFE和石墨的结晶峰相对强度相对平稳,表明复合涂层表面的PTFE和石墨的含量没有明显变化;当烧结温度由370 ℃增加到390 ℃时,结晶峰相对强度逐渐增大,表明PTFE和石墨与聚醚醚酮融合较好.

(a)360 ℃下的复合涂层的XRD图谱

(b)370 ℃下的复合涂层的XRD图谱

(c)380 ℃下的复合涂层的XRD图谱

(d)390 ℃下的复合涂层的XRD图谱图5 不同烧结温度下复合涂层的XRD图谱

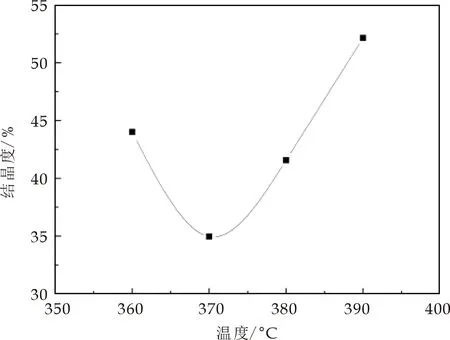

烧结温度对聚醚醚酮复合涂层结晶度的影响如图6所示,当温度由360 ℃上升至370 ℃,复合涂层的结晶度降低;当温度由370 ℃上升至390 ℃时,结晶度持续增大,温度等于390 ℃时结晶度达到最大,原因是烧结温度的增大改善了涂料的熔体粘度,有利于涂料的流动,使更多的PTFE和石墨流向表面,当烧结温度到达390 ℃时,复合涂层将达到一个优异的结晶度.

图6 烧结温度对复合涂层结晶度的影响

2.2.2不同烧结温度下聚醚醚酮复合涂层的硬度情况

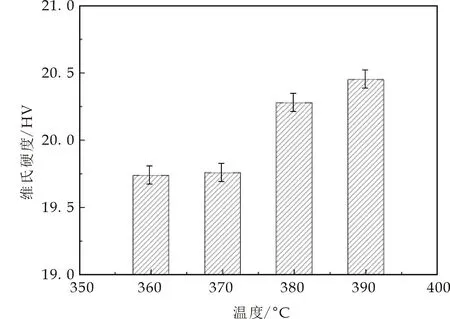

烧结温度对聚醚醚酮复合涂层硬度的影响如图7所示.由图7可知,当温度在360 ℃~370 ℃内,硬度几乎不变化;在370 ℃~380 ℃内,硬度随着温度的升高而增大;在380 ℃~390 ℃内,硬度上升非常缓慢,甚至在390 ℃后,硬度出现下降现象.根据测量的硬度数值,发现当温度在360 ℃~390 ℃内,硬度均在19.5~20.5 HV内,由此可知,从总体来看烧结温度对复合涂层硬度的影响不大.

图7 不同烧结温度下复合涂层的维氏硬度

2.2.3不同烧结温度下聚醚醚酮复合涂层的摩擦因数情况

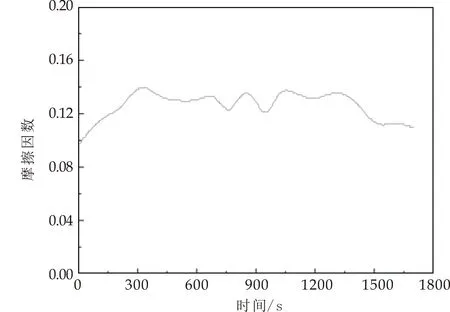

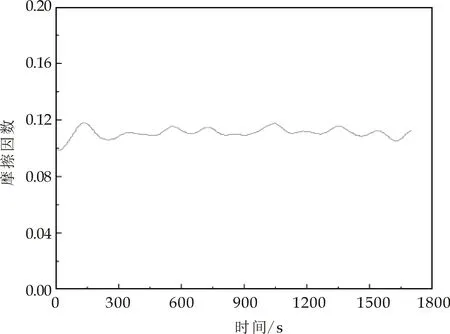

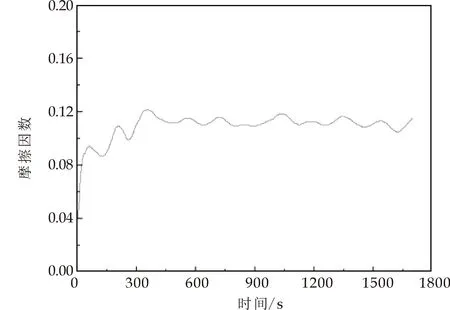

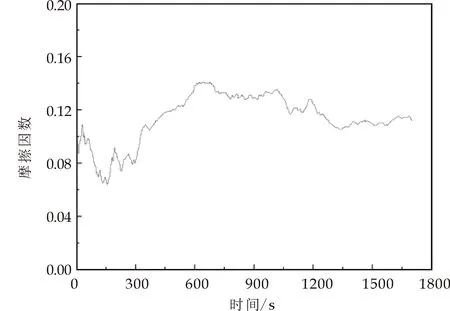

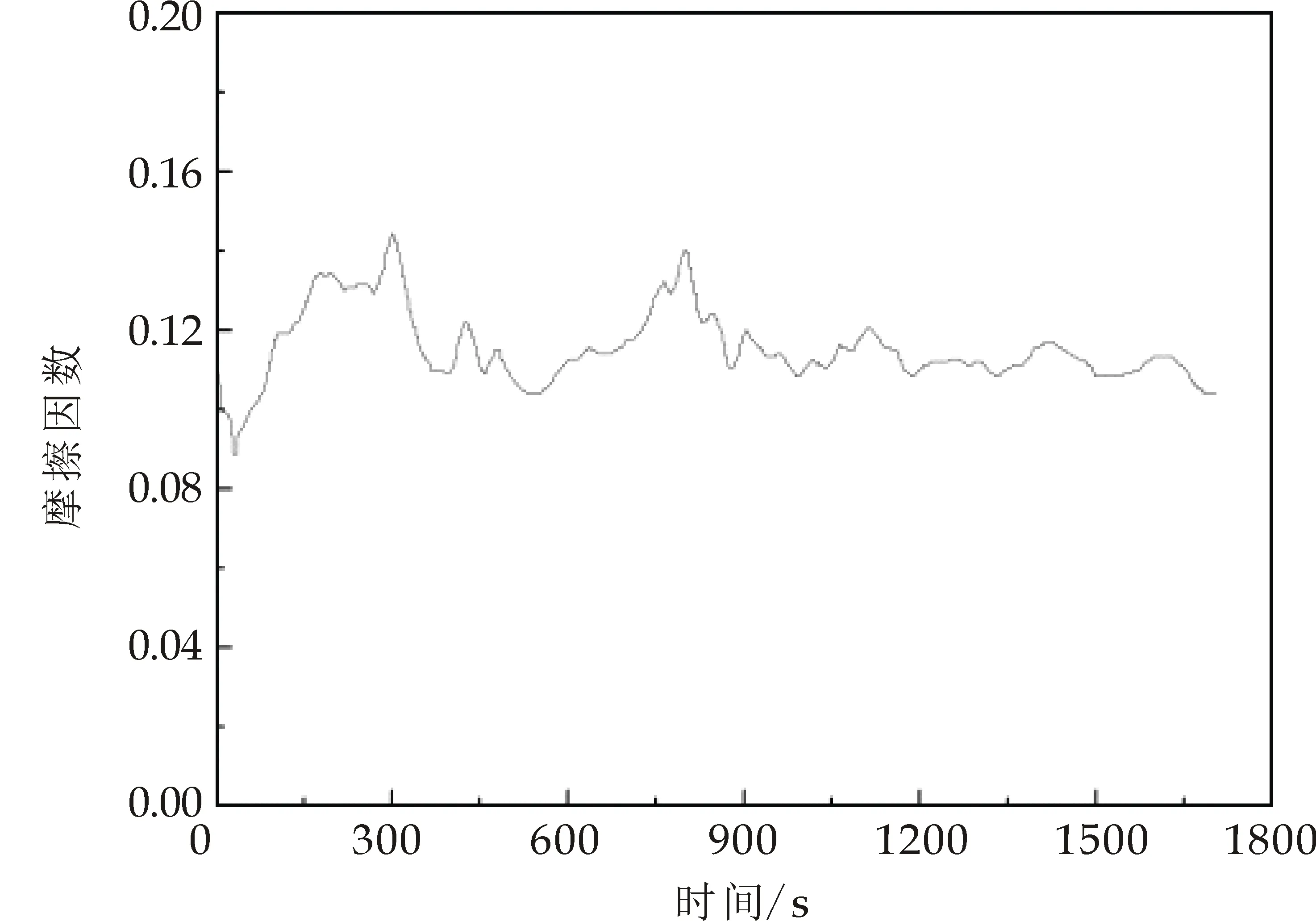

不同烧结温度下,复合涂层的摩擦因数随时间变化如图8中(a)、(b)、(c)、(d)所示.由图8可以观察得到,摩擦因数先在极短的时间内急剧上升,然后逐渐趋于稳定,本研究中将稳定阶段的平均值视为摩擦因数.聚醚醚酮复合涂层的摩擦因数从0.104 1降低到0.084.说明随着烧结温度的升高,使复合涂层的熔融状态变好,涂层表面粉末更均匀,所以涂层的表面摩擦性能得到显著的提高.

(a)360 ℃下的复合涂层的摩擦因数

(b)370 ℃下的复合涂层的摩擦因数

(c)380 ℃下的复合涂层的摩擦因数

(d)390 ℃下的复合涂层的摩擦因数图8 不同烧结温度下复合涂层的摩擦因数

2.3 结晶时间对聚醚醚酮复合涂层性能的影响

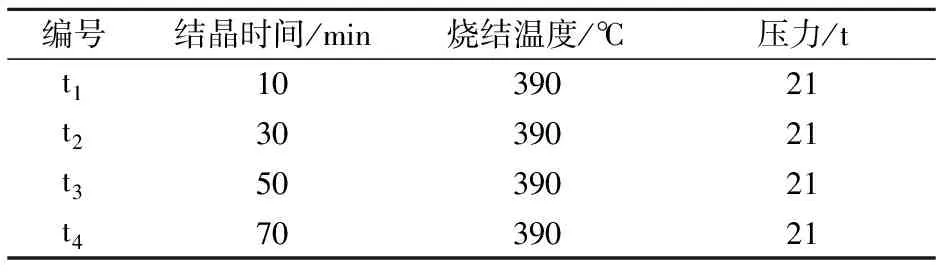

取4个奥氏体不锈钢基底,编号为t1、t2、t3、t4,称取4组4.5 g均匀混合的粉末,小心地均匀铺在基底上,控制压力为21 t,将涂层粉末与基底进行分级压制,烧结温度为390 ℃,在不同的时间下(10 min、30 min、50 min、70 min)进行结晶,之后随炉冷却,整理如表5所示.

表5 不同结晶时间下的复合涂层试样

2.3.1不同结晶时间下聚醚醚酮复合涂层结晶情况

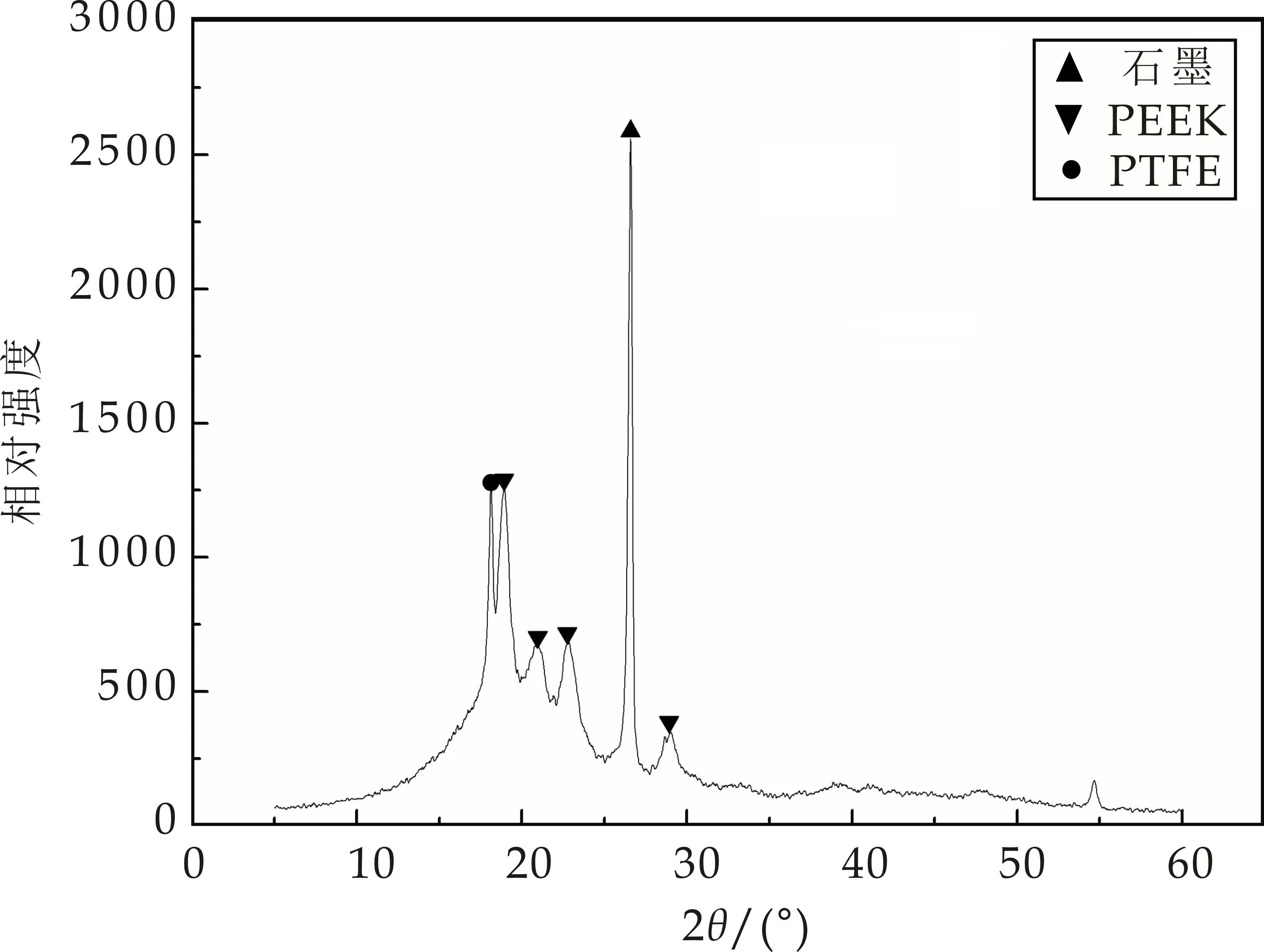

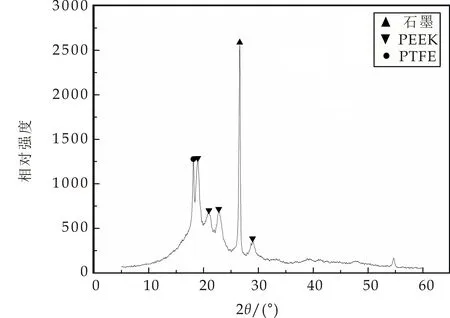

不同结晶时间下的复合涂层的XRD图谱如图9(a)、(b)、(c)、(d)所示,分别对应t1(10 min)、t2(30 min)、t3(50 min)、t4(70 min).由图9可以观察到PEEK/PTFE/石墨的结晶峰,这说明涂层存在着结晶结构.由图9可知,随着结晶时间的增加,PTFE和石墨的结晶峰强度增大.可得结论当结晶时间越长,流向复合涂层表面的PTFE和石墨越多,从而改善结晶强度.

(a)结晶10 min时复合涂层的结晶度

(b)结晶30 min时复合涂层的结晶度

(c)结晶50 min时复合涂层的结晶度

(d)结晶70min时复合涂层的结晶度图9 不同结晶时间下复合涂层的XRD图

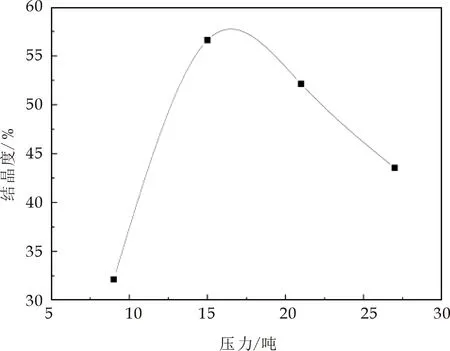

结晶时间对复合涂层结晶度影响如图10所示.由图10可知,在一定范围内,结晶时间越长,复合涂层的结晶度越大.当结晶时间为70 min时,复合涂层结晶度最大.

图10 结晶时间对复合涂层结晶度的影响

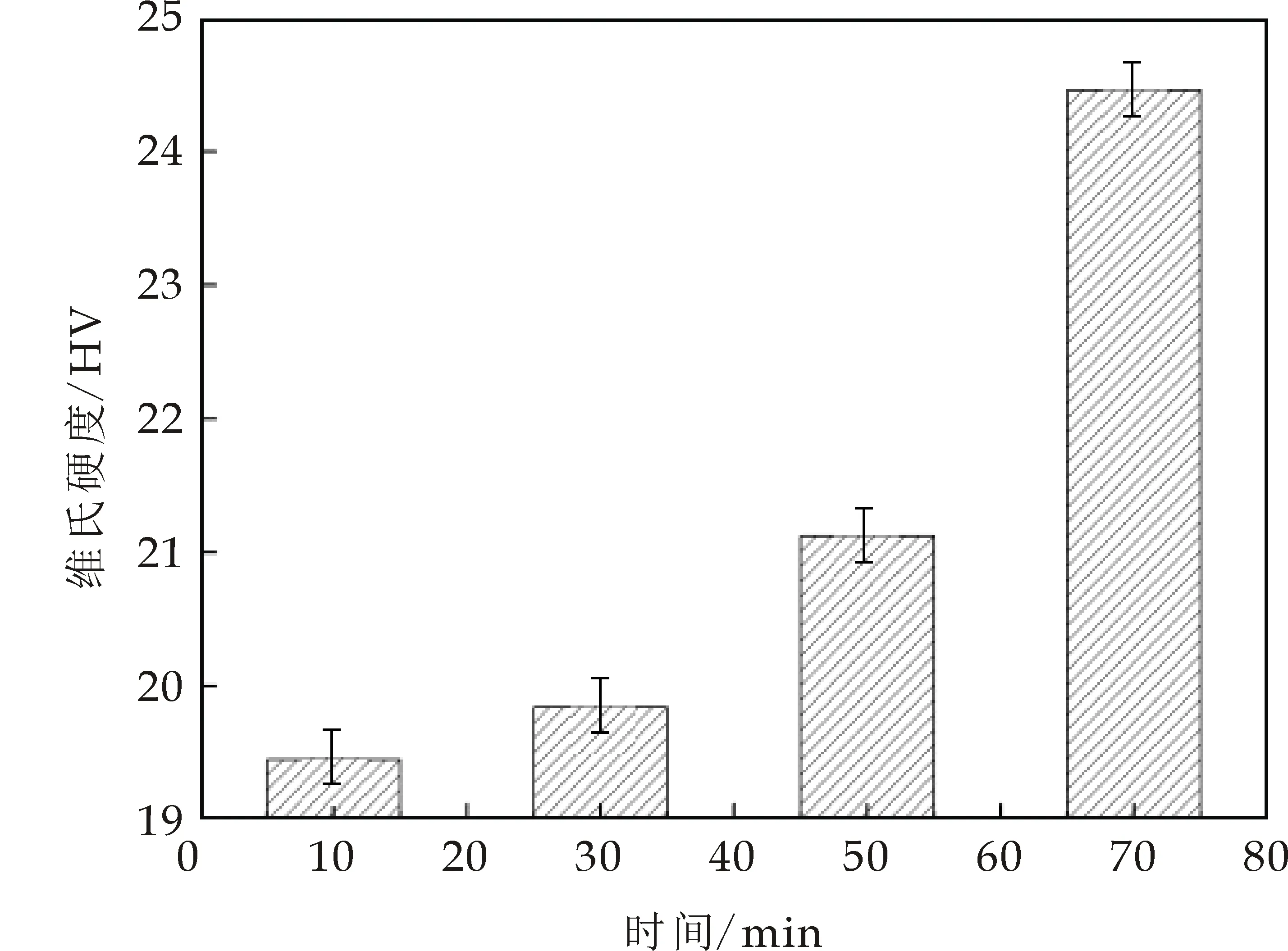

2.3.2不同结晶时间下聚醚醚酮复合涂层硬度情况

结晶时间对聚醚醚酮复合热涂层硬度的影响如图11所示.由图11可以看到,随着结晶时间的增加,复合涂层的硬度逐渐增大,结晶时间从10 min增加到70 min,硬度从19.45 HV上升到24.46 HV.可见,结晶时间对复合涂层硬度影响明显,结晶时间越长,涂层硬度越大.

图11 不同结晶时间下复合涂层的维氏硬度

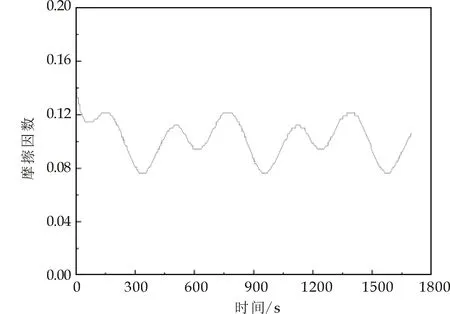

2.3.3不同结晶时间下聚醚醚酮复合涂层的摩擦因素情况

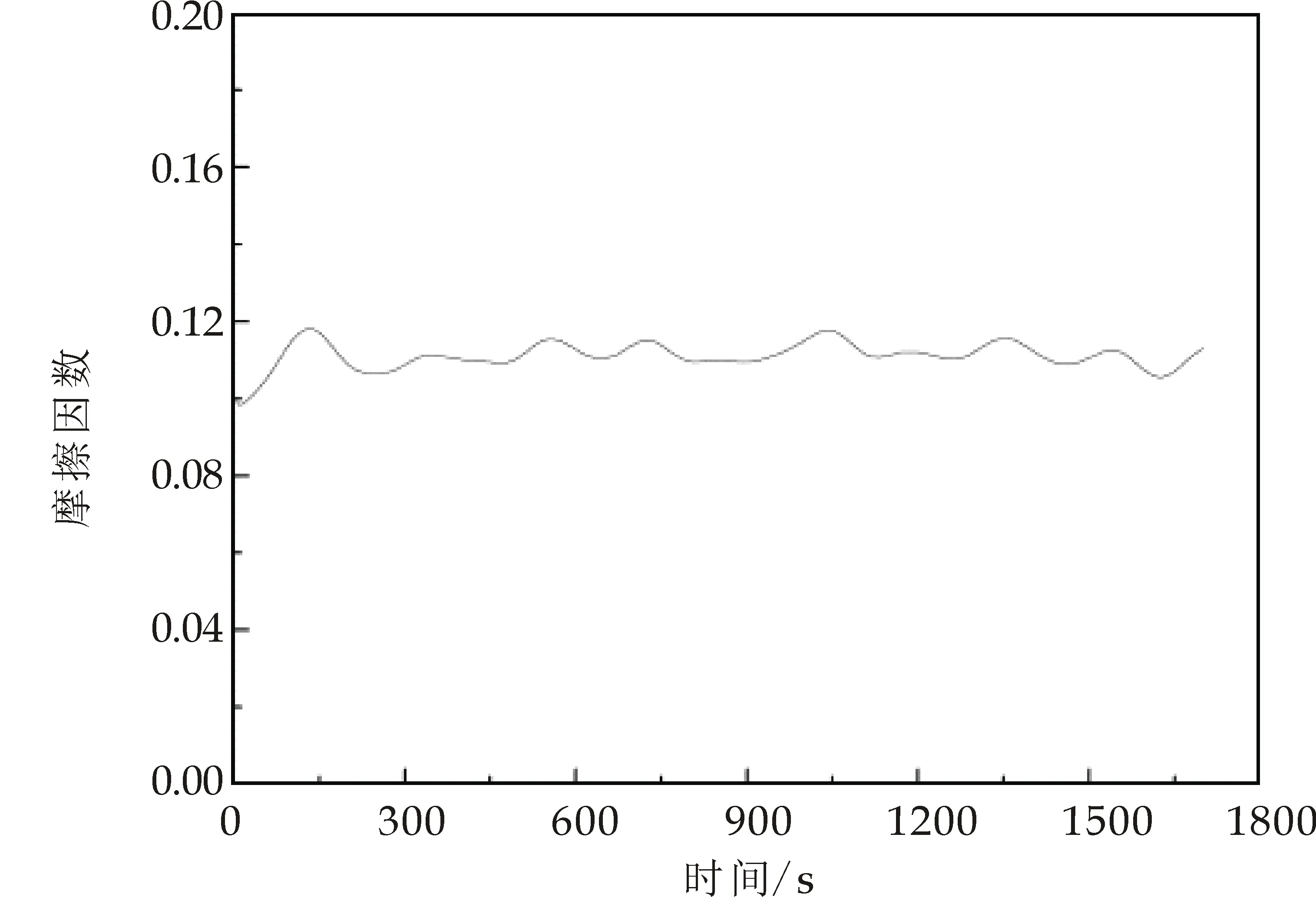

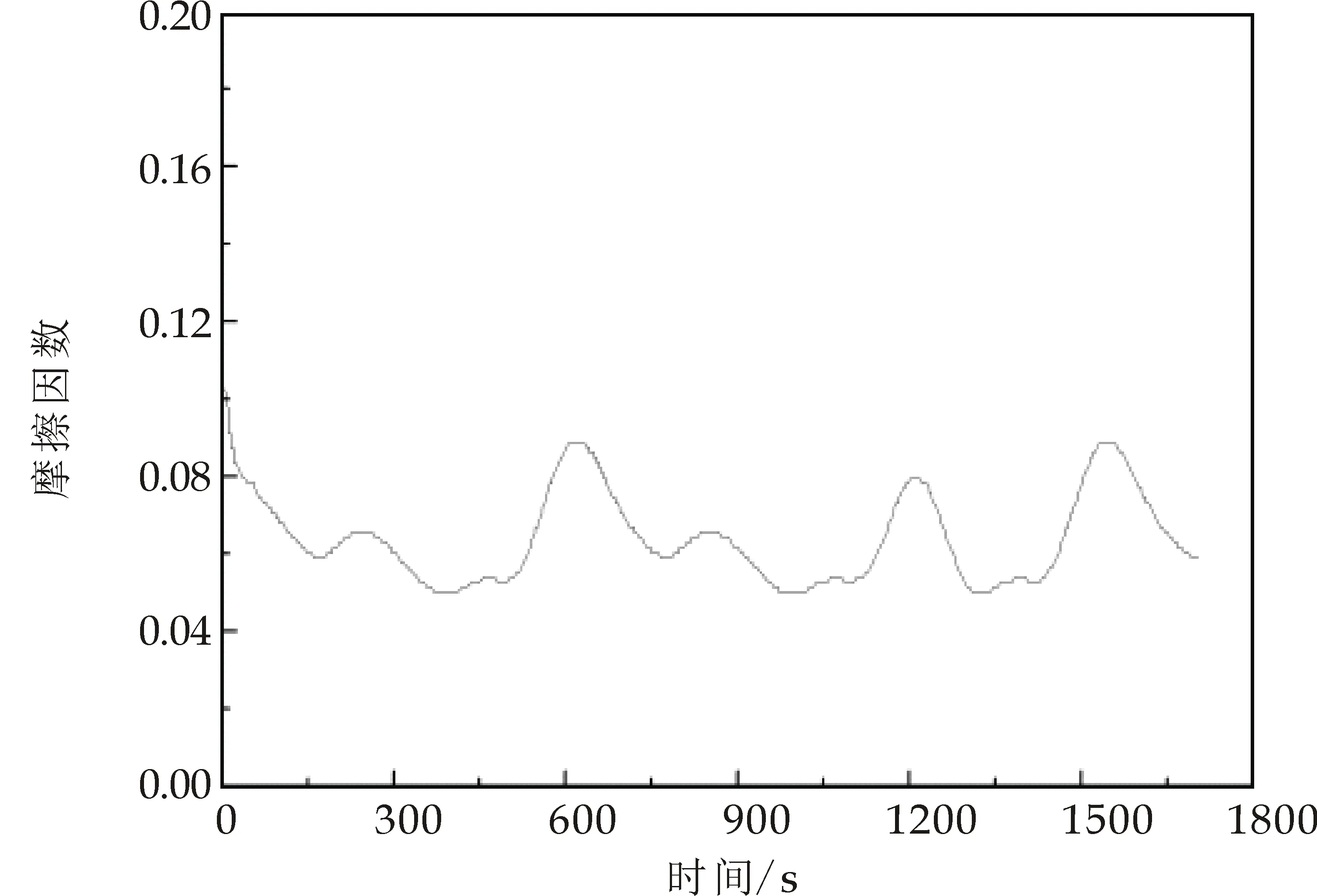

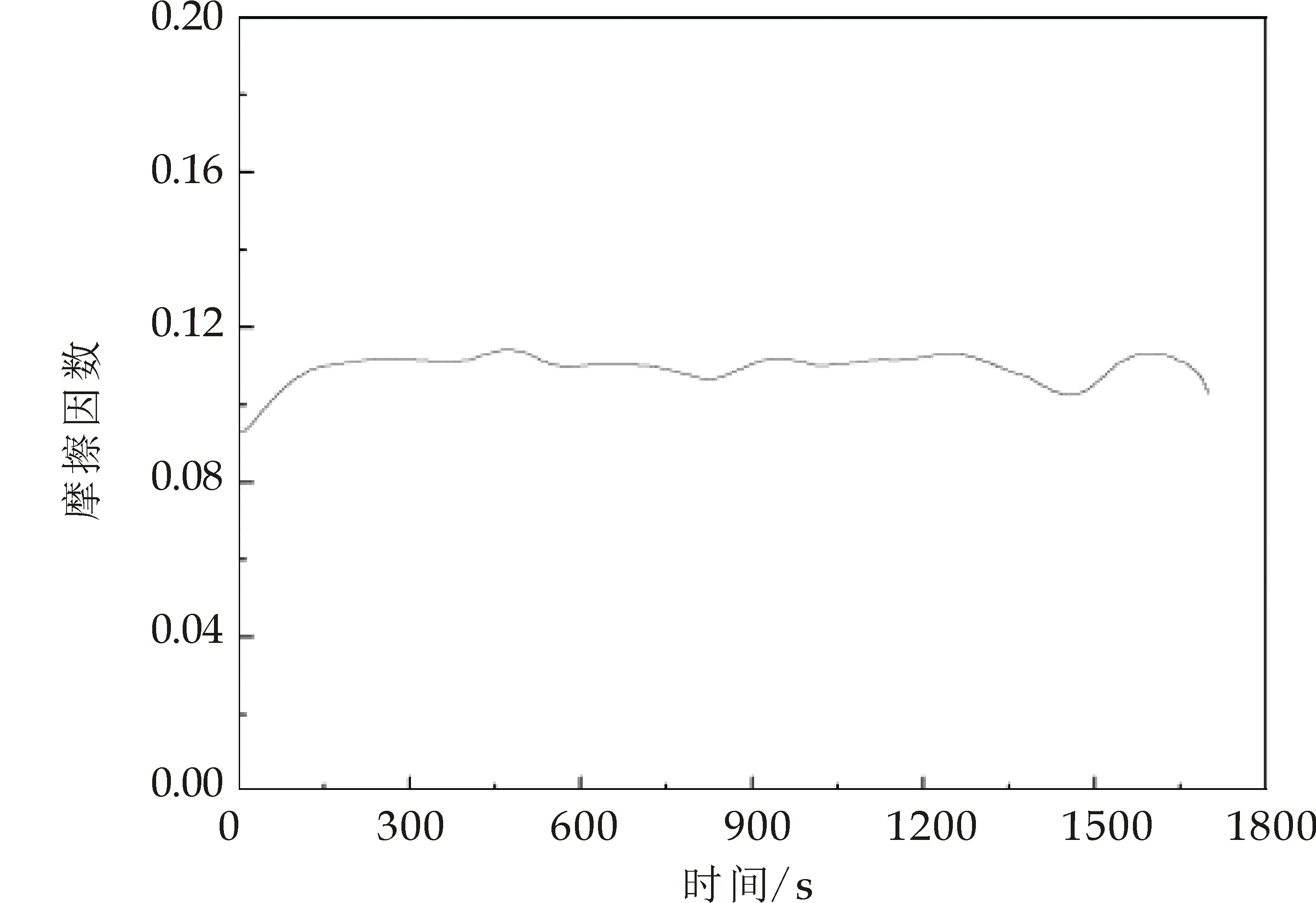

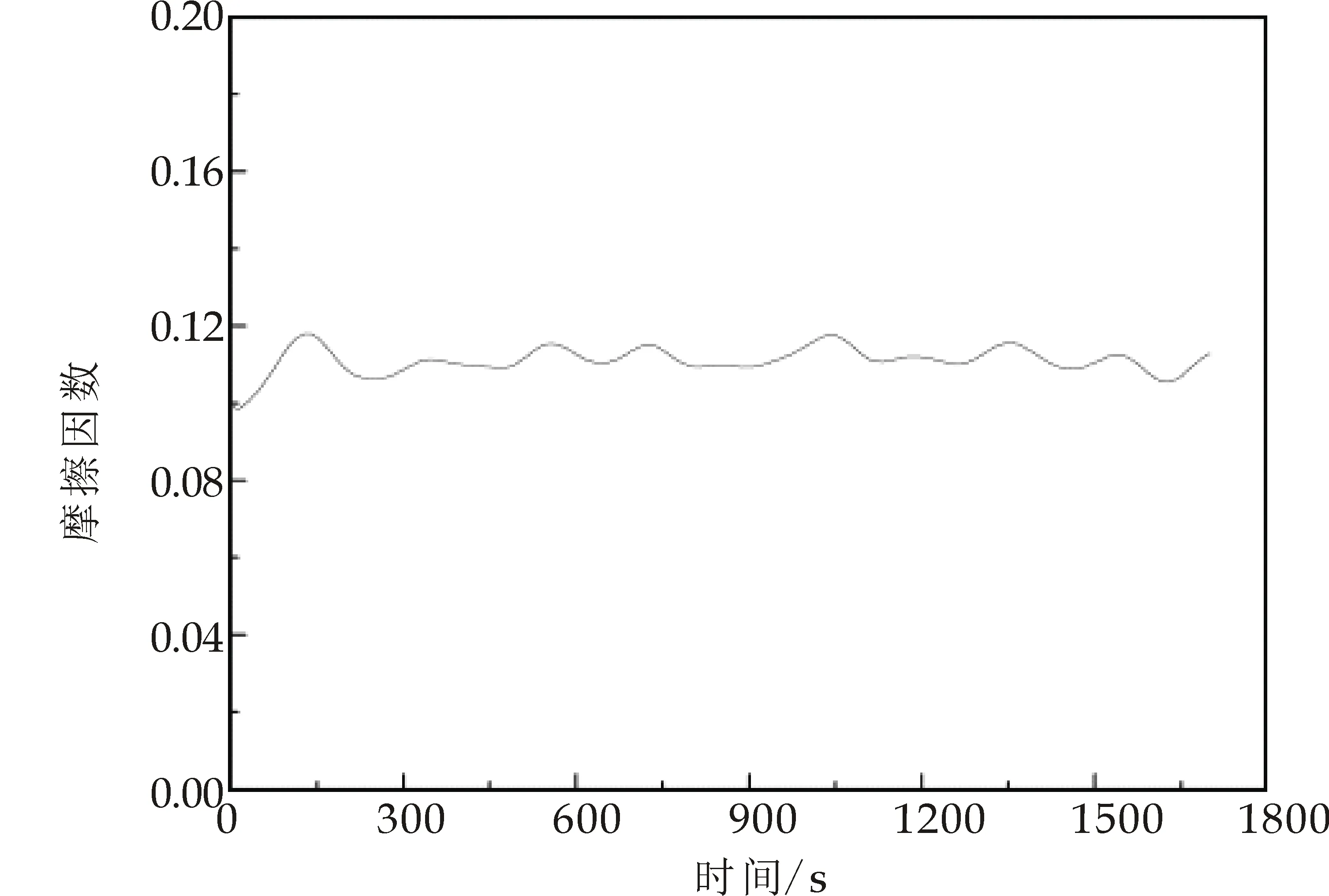

不同结晶时间下,复合涂层的摩擦因数随时间变化如图12中(a)、(b)、(c)、(d)所示.由图12可以观察到,摩擦因数先在短时间内急剧上升,然后逐渐趋于稳定,本研究中将稳定阶段的平均值视为摩擦因数.聚醚醚酮复合涂层的摩擦因数从0.121 7降低到0.092 7,然后逐渐趋于稳定.

结晶时间的增加使PTFE和石墨更多地存在于涂层表面,这降低了摩擦因数.也就是说,随着结晶时间的增加,聚醚醚酮复合涂层的耐磨损性能在逐步提高,当结晶时间在70 min时,复合涂层的耐磨损性能最好.

(a)结晶10 min时复合涂层的摩擦因数

(b)结晶30 min时复合涂层的摩擦因数

(c)结晶50 min时复合涂层的摩擦因数

(d)结晶70 min时复合涂层的摩擦因数图12 不同结晶时间下复合涂层的摩擦因数

3 结论

(1)控制烧结温度和结晶时间一定时,压制压力由9 t增加到27 t,聚醚醚酮复合涂层结晶度先增加后降低,这是由于随着压力的增加,涂层过于密实,涂层中的分子链难以运动导致.压制压力由9 t增加到21 t,维氏硬度持续增加,这是随着压力的增大,涂层变得密致,孔隙率减小,当压力继续增大时,维氏硬度降低,这是因为压力继续增大,使得涂层表面的PTFE的含量增加,PTFE自身的硬度较小,并且压力变大后使得其良好的涂层和机械性能产生破坏.压制压力由9 t增加到21 t,摩擦因数降低,是因为压力将涂层表面的PTFE和石墨的成分增大,使其的摩擦性能变好,压力由21 t到27 t,摩擦因数增大,是因为涂层过于致密,导致其分子结构破坏,机械性能变差.

(2)控制压制压力和结晶时间一定时,烧结温度由370 ℃上升到390 ℃,聚醚醚酮复合涂层结晶度先减小后增大,是因为烧结温度的增加改善了涂料的熔体粘度,有利于涂料的流动,更多的PTFE和石墨流向表面;维氏硬度变化不大;摩擦因数随着烧结温度的升高而降低,是因为随着烧结温度的提高,复合涂层粉末的熔融状态好,有利于PTFE流向复合涂层表面,所以涂层的表面摩擦性能好.

(3)控制压制压力和烧结温度一定时,结晶时间从10 min增加到70 min,聚醚醚酮复合涂层结晶度和维氏硬度持续增大,原因是更多的PTFE和石墨流向表面;维氏硬度变化不大;摩擦因数随着烧结温度的升高而降低,也是因为压力将涂层表面的PTFE和石墨的成分增大,使其的摩擦性能变好,摩擦因数降低.