熔融法和固相反应法制备堇青石及其性能的对比研究

2018-07-12赵彦钊贺云鹏胡智敏殷海荣

赵彦钊, 贺云鹏, 胡智敏, 赵 珊, 殷海荣

(1.陕西科技大学 材料科学与工程学院, 陕西 西安 710021; 2.大禾陶瓷原料有限公司, 四川 威远 642450)

0 引言

堇青石(2MgO·2Al2O3·5SiO2)是一种硅酸盐矿物材料,最早于1889年由Morozewicz合成并获得命名.堇青石熔点为1 460 ℃,有高温α型、低温β型和亚稳态μ型三种晶体结构[1].堇青石具有很低的热膨胀系数、良好的化学稳定性、较高的机械强度和优良的介电性能,可用作窑具、蜂窝陶瓷催化剂载体、电极材料烧结用匣钵、泡沫陶瓷、电路基板等方面,是一种很有发展前景的材料[2-6].

高温α型堇青石也称印度石,属于六方晶系,天然的堇青石矿物原料很少,只在印度少有发现而得名,因此常常采用人工合成的方法来合成堇青石[1].目前工业化生产堇青石大多采用高温固相反应法,此法虽有众多优点,但同时也存在许多的不足之处.高温固相反应合成堇青石并非易事,这主要是因为堇青石的生成条件比较苛刻,合成温度较高,产物的纯度略低.而采用其他非传统方法(例如溶胶-凝胶法[7]、低温燃烧合成法[8]等)制备堇青石,可以降低烧结温度,晶化程度高,质量好,但成本高,产量小,难以大批量化产业化[9].采用熔融法制备堇青石,通过熔融改善组分的混合均匀程度,降低晶化处理温度,拓宽烧结温度范围,提高晶化程度,藉此,提高产品质量,有效降低制备堇青石产品时的气体组成比例.与传统固相烧结方法比较提高产品质量,与其他非传统方法比较大大降低成本,便于产业化生产[10,11].

本论文采用熔融法和高温固相反应法两种制备工艺合成堇青石,通过对所制备的样品结构和性能进行表征测试,来探究比较两种工艺各自的优缺点,为堇青石产业化生产提供理论基础和参照.

1 实验部分

1.1 样品制备及工艺流程

本实验按照MgO-Al2O3-SiO2三元相图中堇青石晶相区间[12],设计基础玻璃配方,其化学组成如表1所示.所使用的原料为工业用石英、铝矾土和轻烧氧化镁,依据化学组成进行配料计算得到配料的配方.

表1 基础配方的化学组成

熔融法制备堇青石的工艺流程如图1所示[13].所用原料按照配方经配料混匀后,于1 500 ℃保温4 h,将玻璃液水淬后,再经球磨干燥过100目筛得到玻璃粉,然后加入3%的PVA(质量分数为7%)溶液、4% H2O,均匀混合后装入样品袋陈腐24 h后过60目筛获得经过造粒的粉料.再通过模压成型,成型压强30 MPa,保压10 s,试样的尺寸为55×10×8 mm,按照热处理制度烧结后制得堇青石样品.

图1 熔融法合成堇青石的工艺流程图

固相反应方法制备堇青石的工艺流程如图2所示[14].将所用原料按照与熔融法同一配方经配料混匀后,加入3%PVA(质量分数为7%)溶液、4% H2O,然后均匀混合后装入样品袋陈腐24 h后过60目筛获得经过造粒的粉料.经过模压成型,成型压强为30 MPa,保压10 s,试样的尺寸为55×10×8 mm,选择合适的烧成温度与保温时间,烧成制得堇青石样品.

图2 固相反应法合成堇青石的工艺流程图

1.2 样品的性能测试及表征

DSC-TG热分析采用德国NETZSCH生产的STA409PC型综合热分析仪,升温速率为10 K/min,通过对基础玻璃在升温过程中吸热和放热峰的分析,确定合适的烧成制度.热膨胀性能的测试采用ZRPY-1000型热膨胀仪,测定温度范围为30 ℃~800 ℃,升温速率5 ℃/min.试样显气孔率、吸水率和体积密度的测试依据阿基米德排水法采用QL-120S多功能固体/液体密度测试仪进行测定.采用日本理学D/max2200型X射线衍射仪测试样品的物相组成.

2 结果与讨论

2.1 熔融法制备堇青石

2.1.1热处理工艺

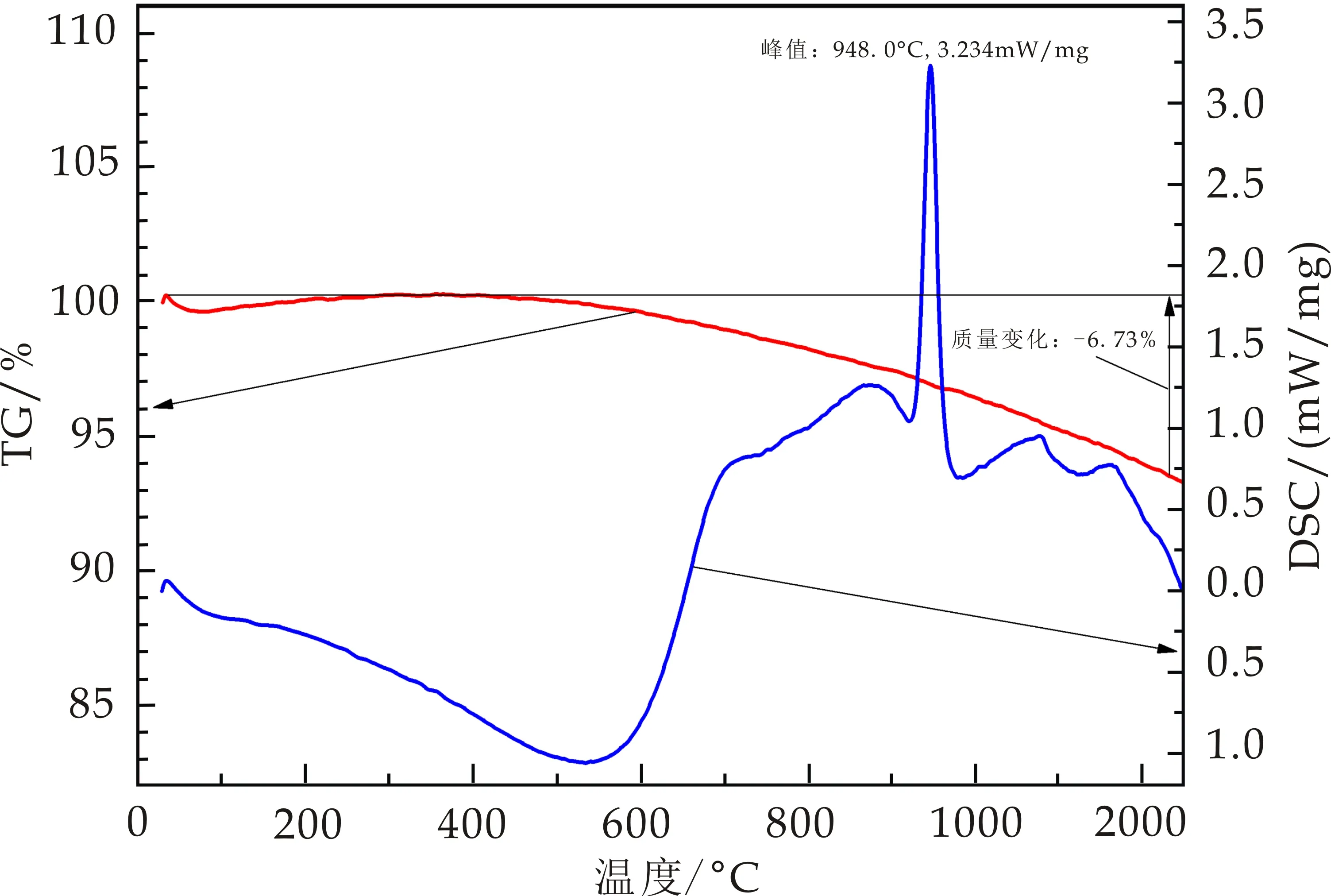

将经球磨干燥后得到的玻璃粉,作DSC-TG分析,如图3所示.由图3可得,在948 ℃处出现了明显的晶化放热峰,且放热峰面积大,此处对应着堇青石晶相的形成,由此确定其晶化温度[15]. 从TG曲线可知在50 ℃~1 250 ℃的范围内基础玻璃样品有6.73%的失重现象.根据DSC-TG曲线的分析结果,设计4个晶化温度950 ℃、1 000 ℃、1 050 ℃、1 100 ℃,相应试样编号分别为A1、A2、A3和A4,升温速率为5 ℃/min,晶化时间均为2 h.

图3 基础玻璃的DSC-TG曲线

2.1.2物相组成分析

对玻璃粉以及不同晶化温度烧成后的样品粉体分别作XRD分析,如图4和图5所示.从图4中结果分析可知,生料中不含有堇青石晶相,当晶化温度在950 ℃及以上时,有堇青石晶相生成.由图5可知,随着晶化温度的升高,在950 ℃~1 100 ℃范围内样品的主晶相均为印度石(α-堇青石),且晶相衍射峰的强度变化不大,表明在该温度段内α-堇青石晶体稳定析出,有很宽的合成温度区间.另外,在950 ℃时析出少量的石英相,950 ℃~1 100 ℃之间样品中还析出少量的蓝晶石晶相,这些杂相的出现是由于内部化学反应随着热处理温度的升高而变化所引起的.经查文献资料[16]可知,蓝晶石在高温下易分解成莫来石和方石英,开始转化的温度为1 100 ℃~1 480 ℃.

图4 生料的XRD图谱

图5 不同晶化温度下合成样品的XRD图谱

2.1.3性能

对A组试样进行烧成收缩率、气孔率和体积密度的测试.数据如表2所示.

表2 A组试样的性能

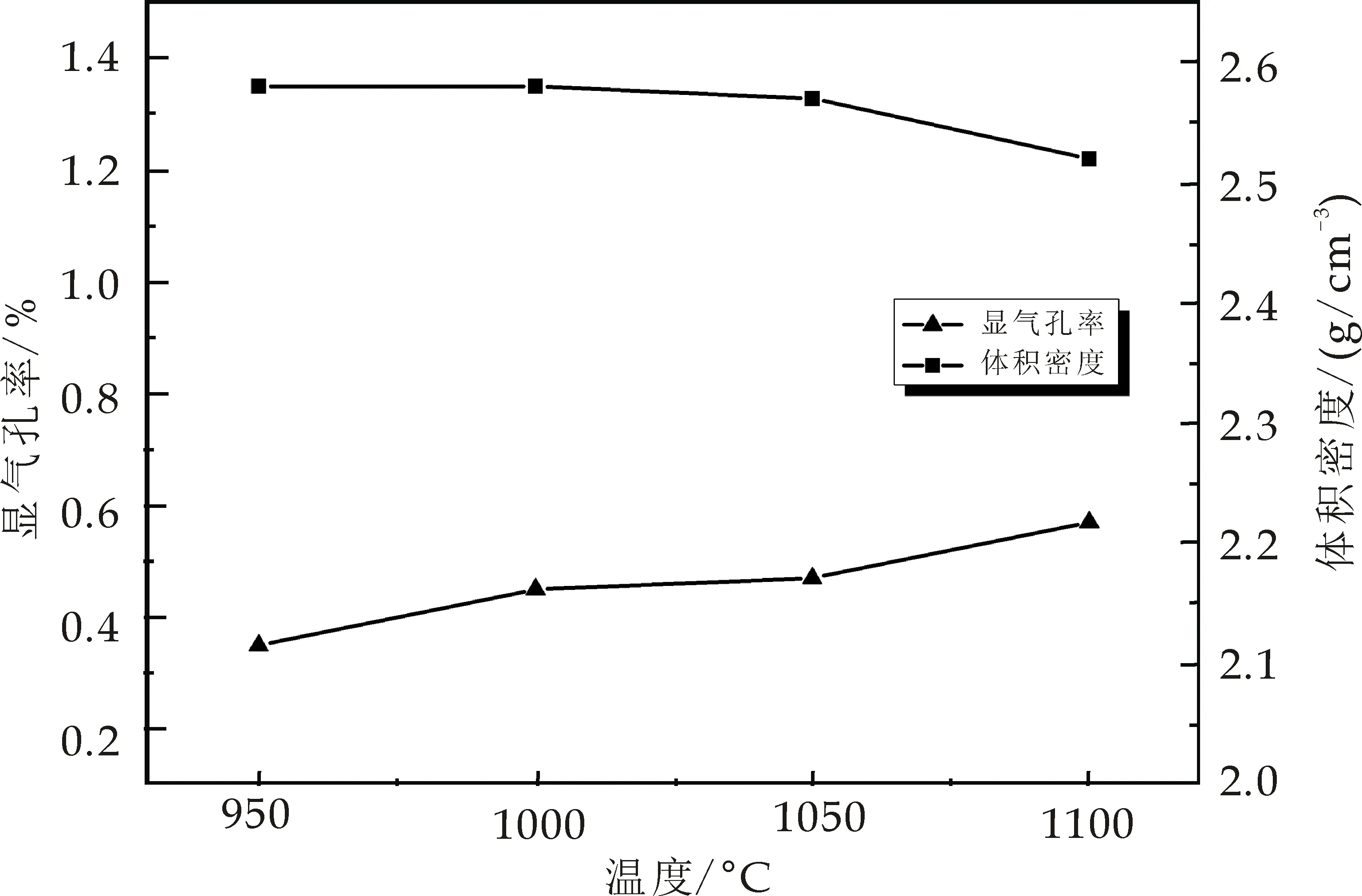

对比分析表2中各组,可见随着晶化温度的升高,试样的烧成收缩率、气孔率及密度无明显变化.总的来看,试样的宏观烧结性能变化不大,相对稳定.说明在950 ℃~1 100 ℃之间,样品处于稳定烧结状态,晶化温度的改变对试样的宏观烧结性能影响较小. A组试样显气孔率、体积密度与晶化温度的关系如图6所示.

图6 A组试样显气孔率、体积密度与晶化温度的关系

图7是在不同的晶化温度下作热处理时,样品的热膨胀系数变化曲线.由图7可知,晶化温度在1 000 ℃时,热膨胀系数最小,为2.23×10-6℃-1.在1 000 ℃之后继续升高温度,样品的热膨胀系数增大.这可能是由于在热处理过程中,样品中首先析出μ-堇青石,μ-堇青石随着温度的升高向α-堇青石转变,α-堇青石的热膨胀系数远小于μ-堇青石,使得试样的热膨胀系数先降低;而后随着晶化温度的升高,有部分α-堇青石相重新熔融,使得试样的热膨胀系数又逐渐增大[17].

2.2 固相反应法制备堇青石

2.2.1热处理工艺

设计5个晶化温度1 200 ℃、1 250 ℃、1 300 ℃、1 350 ℃、1 380 ℃,相应试样编号分别为B1、B2、B3、B4、B5,升温速率为5 ℃/min,晶化时间均为2 h.

图7 A组试样热膨胀系数与晶化温度的关系

2.2.2物相组成分析

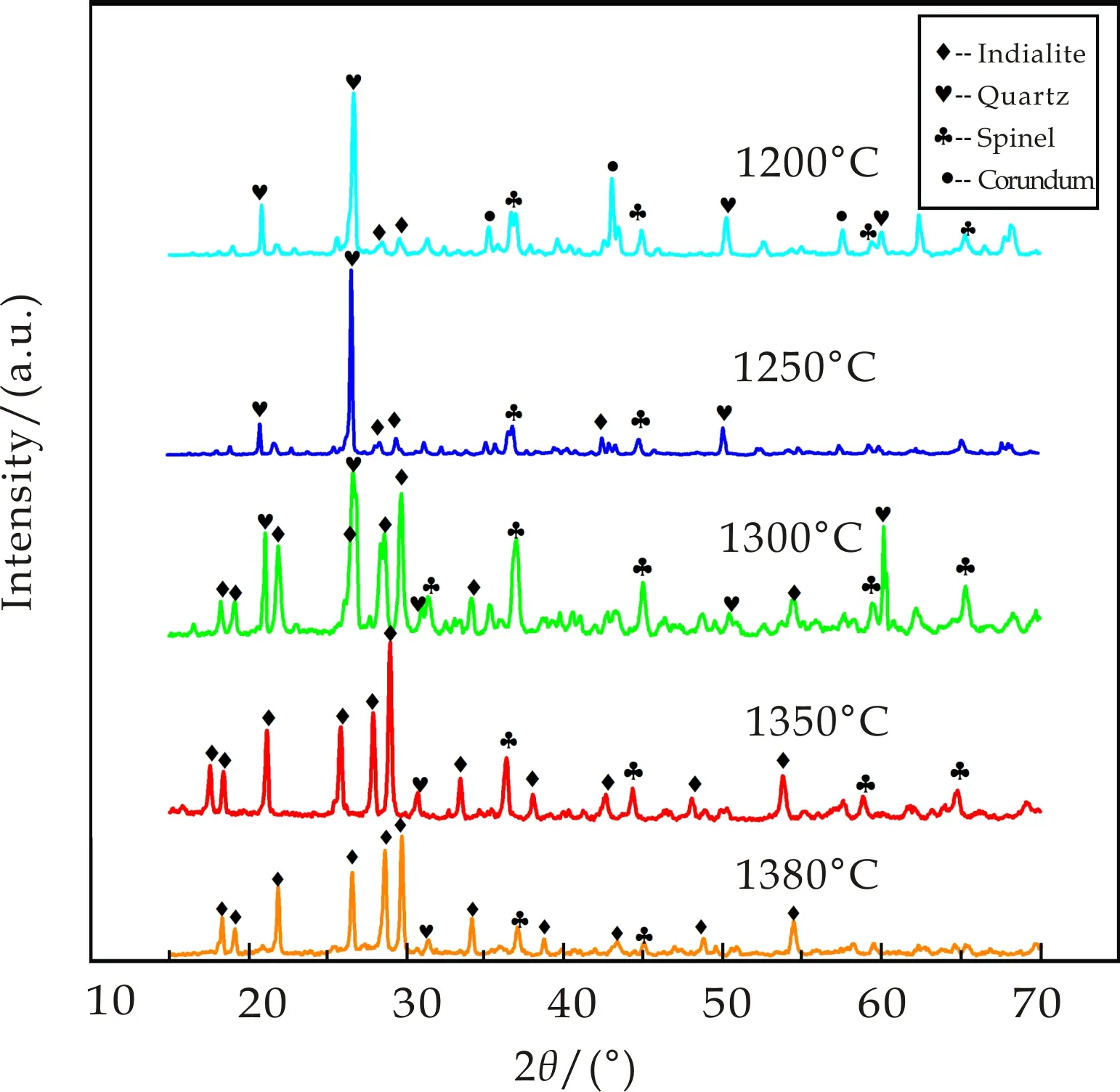

图8为不同晶化温度下所得试样的XRD图谱.从图8中可以看出,在1 200 ℃、1 250 ℃时样品的主晶相为石英相,次晶相为尖晶石相和α-Al2O3相,此时仅有极少量的印度石(α-堇青石)生成,这是因为晶化温度较低,原料之间的反应进行地不完全,从而有尖晶石相、石英相等未反应完全的杂相存在.随着晶化温度的继续升高,未反应完全的原料和中间相继续参与反应,镁铝尖晶石晶相向α-堇青石晶相转变.当晶化温度在1 300 ℃、1 350 ℃时,开始大量析出α-堇青石相,石英相和镁铝尖晶石相逐渐减少,而堇青石相逐渐增多,此时α-堇青石相作为主晶相存在.在1 380 ℃时,晶化温度超过了MgO-Al2O3-SiO2三元系统最低共熔点温度1 355 ℃[18],致使晶体部分熔解,α-堇青石晶相衍射峰强度降低.因此,适当提高晶化温度能够增强反应动力,促进扩散传质,使原料间的反应更完全,可以促进中间相向堇青石转变,加快堇青石的生成速度,增加主晶相的含量.

图8 不同晶化温度下合成样品的XRD图谱

2.2.3性能

对B组试样进行烧成收缩率、气孔率和体积密度的测试.数据如表3所示.

表3 B组试样的性能

由表3可知,随着晶化温度的升高,颗粒间相互粘结,物质传递加快,原料间的反应进行得更充分,气孔排除,体积収缩,致密度提高.图9为B组试样显气孔率、体积密度与晶化温度的变化关系图.在1 380 ℃烧结时,出现过烧现象,试样上出现密布的孔洞,形状大小不一,明显可见,结构被破坏.

图9 B组试样显气孔率、体积密度与晶化温度的关系

从图10中反映的是不同烧成温度下样品的平均膨胀系数值(50 ℃~800 ℃).由图10可见,随着晶化温度的升高,样品的热膨胀系数逐渐减小.在晶化温度为1 380 ℃时热处理,样品的膨胀系数最低,为0.86×10-6℃-1.然而在1 380 ℃烧结时,出现过烧现象.在1 350 ℃下热处理时,样品的热膨胀系数为1.46×10-6℃-1.

图10 B组试样热膨胀系数与晶化温度的关系

3 结论

(1)熔融法合成堇青石时,在1 000 ℃、2 h晶化处理,样品性能较好,其热膨胀系数2.23×10-6℃-1,显气孔率为0.45%,体积密度为2.58 g/cm3;固相反应法合成堇青石时,在1 350 ℃、2 h晶化处理,样品性能较好,其热膨胀系数1.46×10-6℃-1,显气孔率为3.31%,体积密度为2.19 g/cm3.

(2)熔融法在950 ℃时就大量析出α-堇青石晶体,而固相反应方法在1 300 ℃时才大量析出α-堇青石晶体,熔融法的合成温度比固相反应法低了近350 ℃,且合成温度范围很宽,在生产和应用上便于控制温度.

(3)熔融法的制备工艺比固相反应法复杂,在生产成本上会有所偏高.