Mg/Al(CO3)-LDHs/纤维素气凝胶的机械性能研究

2018-07-11,,,,,

, ,,, ,

(1.浙江理工大学纺织与材料学院、丝绸学院,杭州 310018;2.万事利集团有限公司,杭州 310021)

0 引 言

气凝胶是由有机或无机分子通过化学或物理交联的形式形成凝胶后,以超临界干燥或冷冻干燥等特殊方法,使凝胶网络中充斥的液态部分最终被气体所替代,从而形成的新型功能材料,亦称干凝胶。气凝胶是目前所知最轻的材料之一,可分为硅系、碳系、金属系及金属氧化物系[1]。纤维素气凝胶较传统无机气凝胶和石化类气凝胶具有高韧性、可生物降解等优势,且因纤维素来源丰富、可再生,高性能的纤维素气凝胶最有望替代石化类气凝胶及部分无机气凝胶,用于保温、声热阻隔等领域[2-4]。然而,纯纤维素气凝胶本身的力学强度不高,承重时易塌陷,限制其在建筑、家具等特定领域的应用,因此,进一步提升纤维素气凝胶机械性能极为重要。

传统的增强体与纤维素相容性差,对纤维素气凝胶机械性能的增强作用有限,且这些增强体的存在还会影响材料自身性能,如密度、孔隙率、热稳定性和环保性等[5-6]。层状双金属氢氧化物(Layered double hydroxides,LDHs)是新型二维无机纳米材料,由于其具有阴离子可组装性、离子可交换性、结构记忆性的特点[7],可被用于催化、阻燃、载药、光电化学、吸附分离等多个领域[8-12]。在增强材料机械性能方面,可通过结构组成调控改善纳米颗粒与基体间相容性,具有在赋予材料新功能的同时有效增强材料机械性能的双重特点[13]。

为提高气凝胶的力学性能,同时降低添加物对纤维素气凝胶材料自身性能的影响,本文以自制Mg/Al(CO3)-LDHs作增强体,以废棉纱线为纤维素原料制备Mg/Al(CO3)-LDHs/纤维素气凝胶;采用扫描电子显微镜(SEM)、傅里叶变换红外光谱(FTIR)、热重分析(TGA)、X射线衍射(XRD)、压缩测试、动态热机械性能测试(DMA)及旋转粘度表征LDHs与气凝胶性能,并研究Mg/Al(CO3)-LDHs添加量对Mg/Al(CO3)-LDHs/纤维素气凝胶复合材料的机械强度、热稳定性等性能的影响。

1 实验部分

1.1 实验主要材料

六水硝酸镁(Mg(NO3)2·6H2O,98%,天津科密欧化学试剂有限公司);九水氯化铝(AlCl3·9H2O,97%,阿拉丁试剂(上海)有限公司);无水碳酸钠(Na2CO3,分析纯,天津永大化学试剂有限公司);氢氧化钠(NaOH,97%,阿拉丁试剂(上海)有限公司);N,N-亚甲基双丙烯酰胺(分析纯,上海麦克林生化科技有限公司,商品名称MBA);尿素(分析纯,无锡展望化工有限公司);无水乙醇(分析纯,杭州高晶化工有限公司);废棉纱线;去离子水(实验室自制)。

1.2 样品制备

取三份3 g粉碎的废棉纱线,分别按其质量的20%和40%称取Mg/Al(CO3)-LDHs无机纳米颗粒,各自分散于97 g由7 wt%的NaOH和12 wt%的尿素组成的混合溶液中,搅拌均匀后置于-20 ℃下冷冻2 h,随后于室温下搅拌溶解,得到含有Mg/Al(CO3)-LDHs纳米颗粒的纤维素溶液。在几份溶液各添加等量MBA作为交联剂,待MBA均匀分撒纤维素溶液中后倒模并静置12 h,经冷冻干燥即得Mg/Al(CO3)-LDHs/纤维素复合气凝胶。根据Mg/Al(CO3)-LDHs无机纳米颗粒添加量不同,所得样品命名为FL-n,其中n=20、40。另以同样配比制备纯纤维素气凝胶作空白对照。

1.3 结构与性能表征

1.3.1纤维素气凝胶密度及孔隙率测定

按体积密度法测定圆柱形气凝胶样品体积密度ρv。忽略空气密度,按式(1)计算气凝胶孔隙率P:

P/%=(1-ρv/ρs)×100

(1)

其中:P为孔隙度,%;ρv为纤维素气凝胶体积密度,g·cm-3;ρs为纤维素气凝胶骨架密度,g/cm3。复合纤维素骨架密度按LDHs与纤维素质量比计算,再生纤维素骨架密度按1.528 g/cm3计[14],LDHs密度以体积排除法测得为1.503 g/cm3,复合气凝胶骨架密度按两者权重计。

1.3.2X射线衍射(XRD)分析

采用德国布鲁克AXE有限公司的D8 Discover X

射线衍射仪分析所得层状双金属氢氧化物晶体结构,铜靶辐射,扫描范围为5°~65°,扫描速度为5°/min。

1.3.3热重(TG)分析

采用德国耐驰公司的TG209F1热重分析仪分析复合纤维素气凝胶的热行为,氮气流速为30 mL/min,温度范围为30~800 ℃,升温速度为20 ℃/min。

1.3.4傅里叶变换红外光谱仪(FTIR)测试

采用美国Thermo Fisher Scientific的Nicolet 5700型傅里叶变换红外光谱仪,分辨率为4 cm-1,扫描次数32次,扫描范围为4000~400 cm-1。

1.3.5流变测试

采用美国Brookfield公司的R/S/CPS型流变仪,温度恒为10 ℃,剪切速度恒为50 r/s。

1.3.6动态热机械(DMA)分析

采用瑞士Mettler-Toledo有限公司的DMA-1型动态热机械分析仪研究受热状态下纤维素气凝胶的热机械性能,测试温度范围为30~300 ℃,升温速度为3 K/min。

1.3.7压缩测试

采用万能材料试验机测试复合气凝胶的压缩性能,初始压力为20 Nt,压缩速度为20 Nt/min,压缩变量为80%。

1.3.8扫描电镜(SEM)分析

采用德国Garl Zeiss公司的Ultra 55型场发射扫描电子显微镜对镀金后样品进行形貌分析,加速电压为3 kV。

2 结果与讨论

2.1 Mg/Al(CO3)-LDHs/纤维素复合气凝胶的结构表征

图1为Mg/Al(CO3)-LDHs与纤维素气凝胶的SEM图像。其中,图1(a)所示为Mg/Al(CO3)-LDHs粉末SEM图像,由图可知,所得Mg/Al(CO3)-LDHs为单纯的片状纳米颗粒。图1(b)—(c)所示为纯纤维素气凝胶与FL-40样品中气凝胶内壁SEM图,对比发现,纯纤维素气凝胶表面光洁,Mg/Al(CO3)-LDHs/纤维素复合气凝胶内壁粗糙,Mg/Al(CO3)-LDHs粉末被包裹于纤维素内壁或堆积于纤维素气凝胶内壁表面,纳米颗粒均匀分布。

图1 Mg/Al(CO3)-LDHs与纤维素气凝胶的SEM图像

经测定,纯纤维素气凝胶与复合纤维素气凝胶的密度及孔隙率如表1所示。随着LDHs比例的增加,复合气凝胶密度略有增加,孔隙率变化不显著。因此LDHs的存在对纤维素气凝胶基本结构性能影响较小。

表1 纤维素气凝胶密度及孔隙率表

2.2 Mg/Al(CO3)-LDHs/纤维素复合气凝胶的机械性能分析

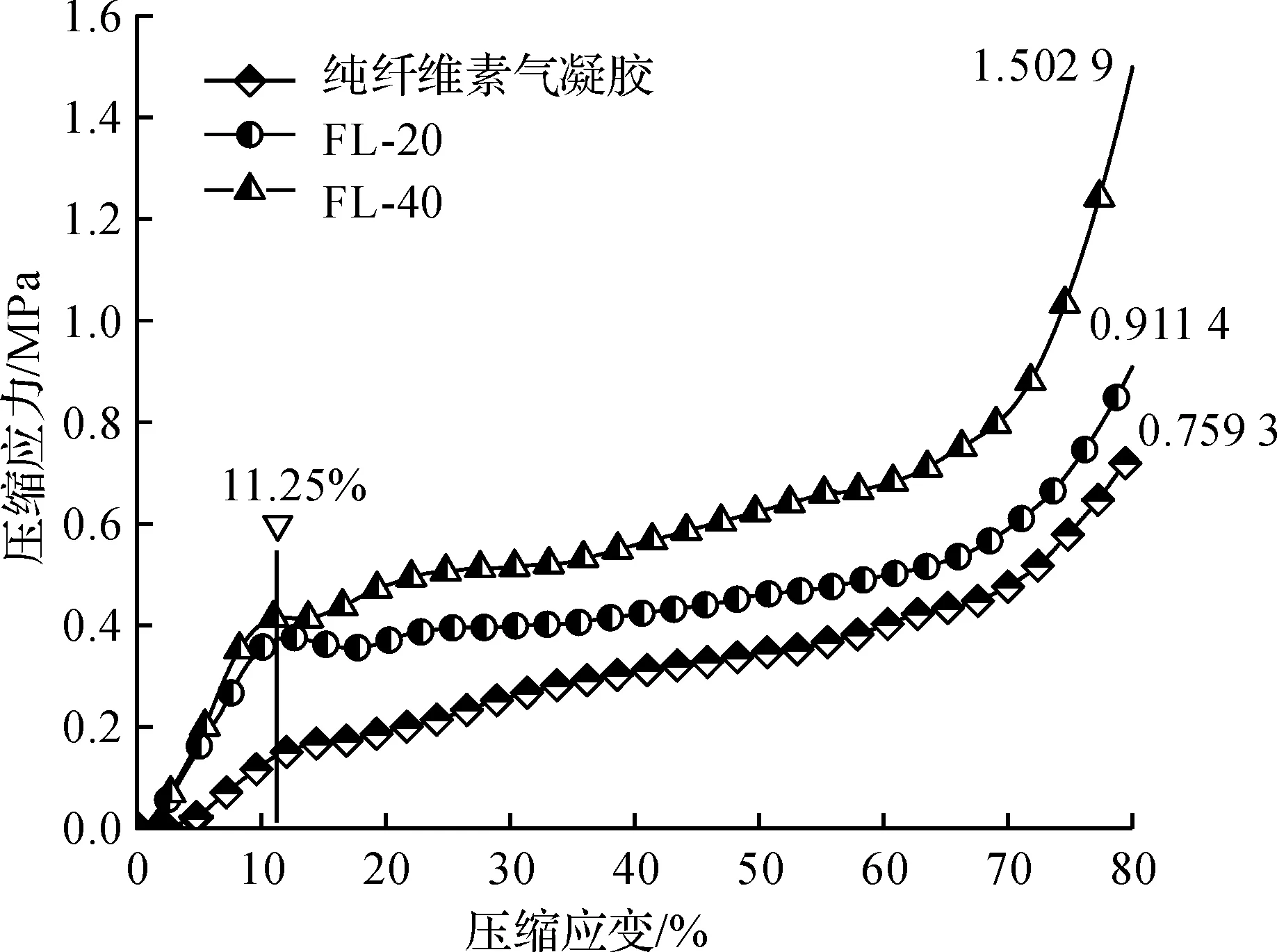

图2为不同配比的复合纤维素气凝胶的压缩应力-应变曲线。从压缩应力-应变曲线可见,纯纤维素气凝胶为韧性材料,较软,初受载荷时,压缩应变滞后明显,压缩过程未出现明显屈服,当压缩应变为80%时,最大载荷约为0.759 3 MPa。添加Mg/Al(CO3)-LDHs纳米颗粒后,材料的压缩强度显著上升,样品FL-20的压缩应变为11.25%时,复合气凝胶出现明显的压缩屈服点,FL-40较FL-20出现屈服时的压缩应变位置提前,FL-40的最大载荷为1.502 9 MPa,是纯纤维素气凝胶的1.98倍,因此随着Mg/Al(CO3)-LDHs添加量的梯度增加,Mg/Al(CO3)-LDHs/纤维素复合气凝胶转变为强而韧的材料。Mg/Al(CO3)-LDHs纳米颗粒均匀分散于复合材料中,由于表面吸附水的存在,片状的纳米结构与纤维素间相容性良好,力经纳米颗粒诱导分散并减小,产生切力屈服,从而增强外力承受能力[15]。曲线中有不同程度的波动是由于气凝胶多孔结构孔径分布不均或纳米颗粒局部不匀导致材料内部出现缺陷所致。

图2 纯纤维素气凝胶及复合纤维素气凝胶压缩应力应变曲线

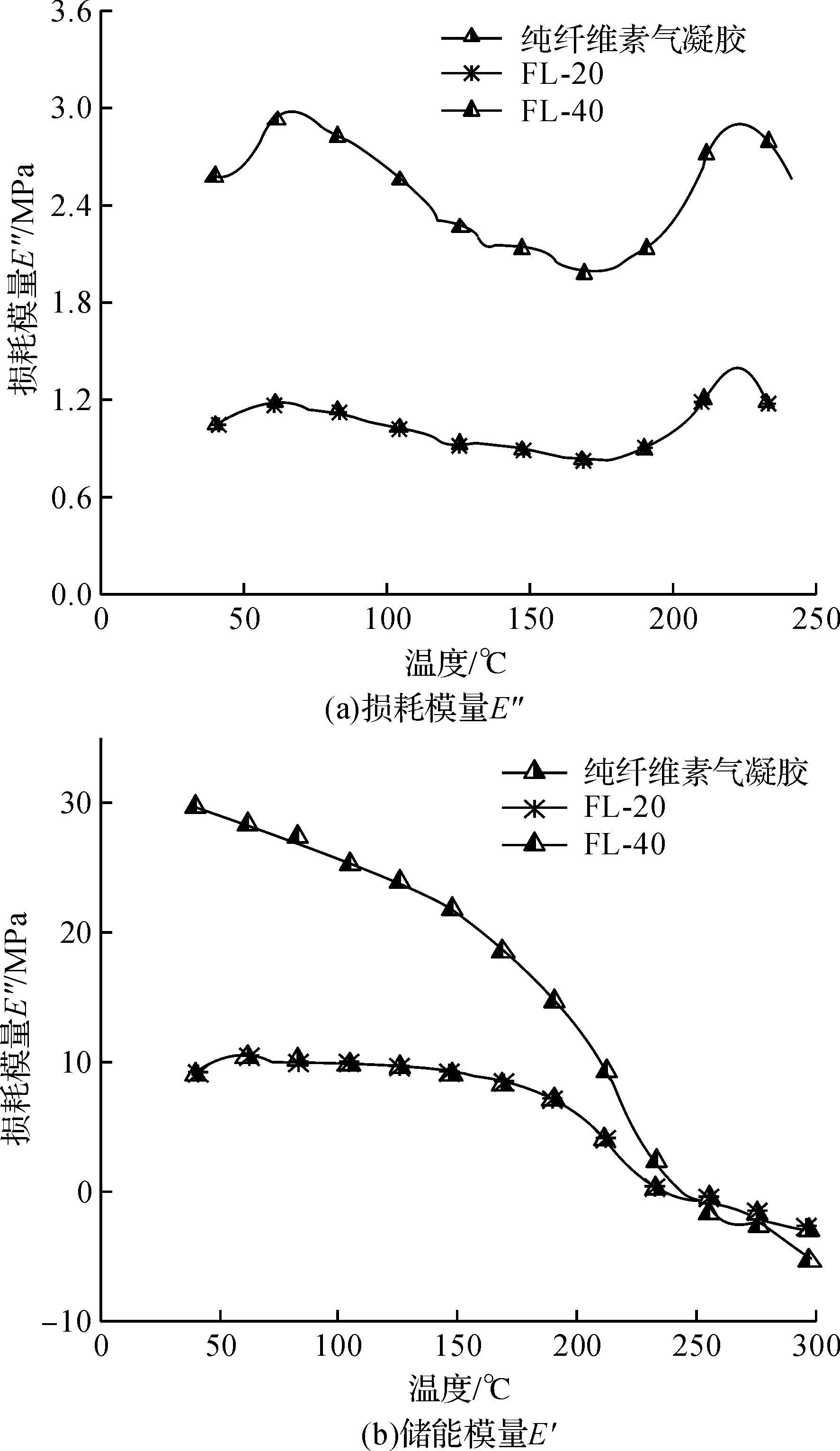

图3所示为材料动态热机械分析结果。E″代表损耗模量,是材料在形变过程中能量损失转变为热的部分,E′则表示储能模量,由材料的粘弹性引起。由图3可知,纯纤维素气凝胶与FL-20的损耗模量与储能模量曲线基本一致,而FL-40初始损耗模量与储能模量分别为纯纤维素气凝胶的2.52倍和3.31倍,且随温度变化,储能模量下降趋势显著,其原因可能是由于添加Mg/Al(CO3)-LDHs纳米颗粒后,当外力作用使分子链段开始移动时,链间、纳米颗粒间以及纤维素分子链与Mg/Al(CO3)-LDHs纳米颗粒间均会产生摩擦,并产生能量损耗转化为热量,纳米颗粒含量越高,损耗模量自然越高[16]。高的储能模量意味着纳米层状双金属氢氧化物颗粒的引入提高材料的刚性,FL-40的储能模量较FL-20和纯纤维素气凝胶高,因此Mg/Al(CO3)-LDHs的存在可以提高材料的弹性储能,而FL-40的储能模量随着温度的上升下降的较快也意味着Mg/Al(CO3)-LDHs的存在使得材料随温度上升变软得更快,即力学强度下降得更快,直到和纯纤维素气凝胶一致。

图3 纤维素气凝胶损耗模量E″及储能模量E′随温度变化曲线

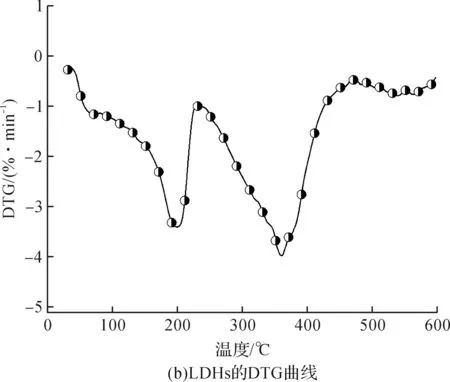

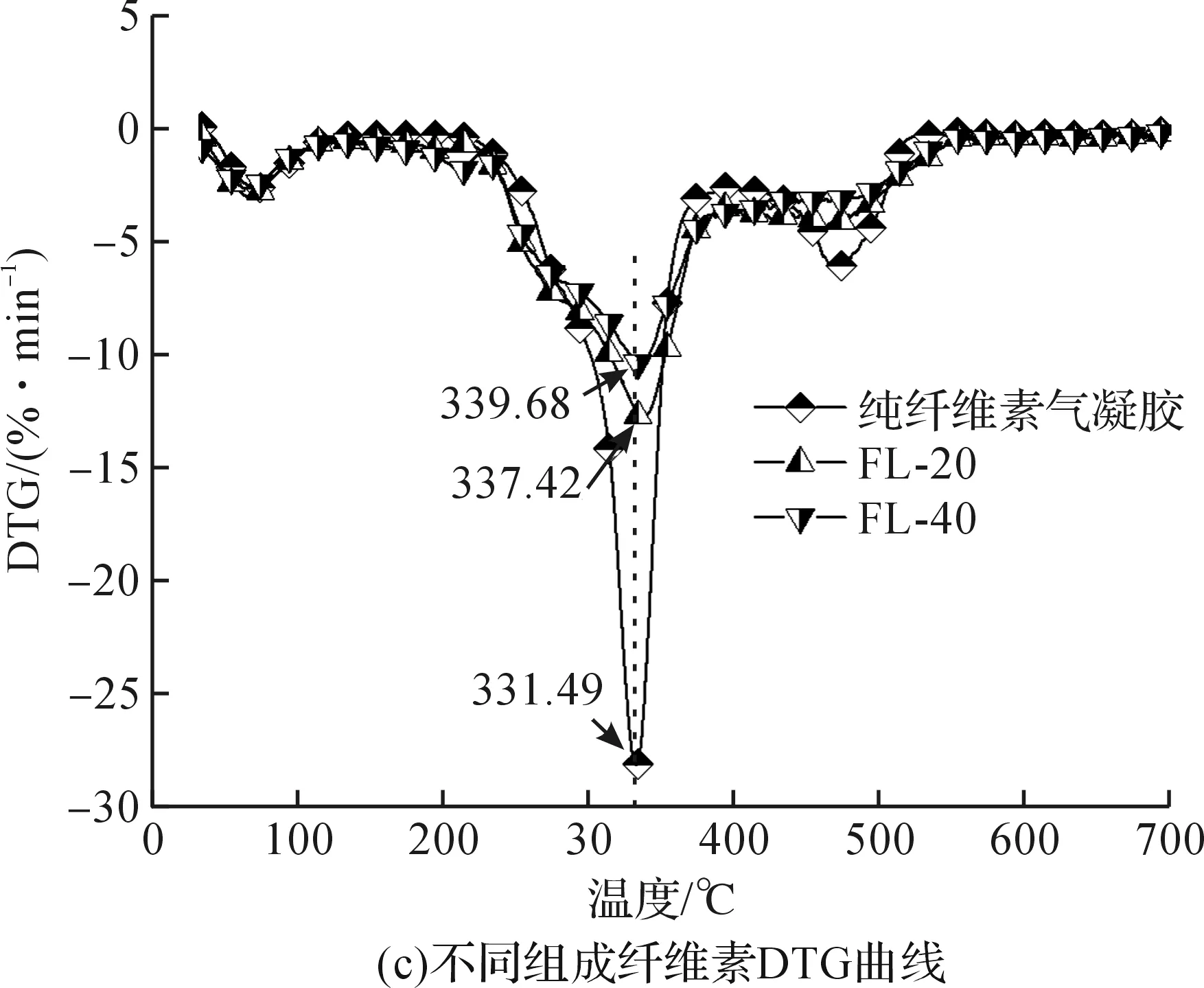

图4为Mg/Al(CO3)-LDHs与纤维素气凝胶的TG和DTG曲线。由图4(a)可知,复合气凝胶的残余质量随LDHs质量的增加上升,且热分解速率随之下降,复合纤维气凝胶热稳定性随LDHs增加而提升。图4(b)为LDHs热分解过程随温度上升的DTG曲线,LDHs纳米颗粒的在该温度范围内,热分解主要分成三段:在温度低于100 ℃时,吸附在层状双金属氢氧化物颗粒表面的吸附水逐渐气化脱附;随温度继续上升到230 ℃时,金属离子层板间的水分子在热作用下不断脱除;而当温度继续上升至350 ℃时,层板间的碳酸根离子分解,释放出CO2,直至温度达600 ℃左右,质量基本不再发生变化,而层状双金属氢氧化物由正八面体层板结构逐渐转化为尖晶石结构的层状双金属氧化物[17],最终残余质量为54.13%。其中,质量随温度上升而下降变化较为显著的区间主要为100~230 ℃和350~450 ℃两个区间内。

图4 Mg/Al(CO3)-LDHs纳米颗粒与复合纤维素气凝胶的TG及DTG曲线

2.3 Mg/Al(CO3)-LDHs增强纤维素复合凝胶机理探讨

图5 Mg/Al(CO3)-LDHs与纤维素气凝胶的红外光谱图

图6(a)为实验所得Mg/Al(CO3)-LDH的XRD曲线,图中各峰均为层状双金属氢氧化物的特征峰,晶面(003)、(006)、(009)对应的峰体现LDHs典型的类水滑石结构,晶相结构良好;(110)和(113)晶面平行,体现层状双金属氢氧化物晶体结构的规整性(JCPDS-14-191);图中未出现杂峰,说明所得Mg/Al(CO3)-LDHs是符合预期的单纯LDHs粉末[19]。图6(b)所示为实验所得纯纤维素气凝胶、FL-20、FL-40与纤维素的XRD曲线。通过对比可知,Mg/Al(CO3)-LDHs/纤维素复合气凝胶中成功复合了Mg/Al(CO3)-LDHs,且纤维素由废弃棉纤维转变为纤维素气凝胶的过程中,实现纤维素Ⅰ向纤维素Ⅱ的转变,由于纤维素在碱/尿溶液中彻底溶解分散成单个分子,并经MBA交联,纤维素的规整度和结晶度均有所下降[20],故纯纤维素气凝胶强度不高,而添加LDHs纳米颗粒后,由于LDHs为晶相结构良好的纳米颗粒,材料整体结晶度提升,强度增强。

图6 Mg/Al(CO3)-LDHs粉末、棉纤维及纤维素气凝胶的X射线衍射图

图7所示为不同纤维素溶液粘度变化曲线。纯纤维素溶液在恒温和恒定剪切速率条件下,由于纤维素分子链较长,分子间的解缠不易,切力受阻,表现出一定的黏稠性;添加交联剂后,随着时间的增加,分子链间开始发生交联反应,分子间的相对滑移减少,切力受阻略有减少,因而粘度有一定程度的下降,而黏稠性本质不变[21]。而当Mg/Al(CO3)-LDHs添加量为20%时,纳米颗粒的存在增加了分子链间的距离,因而纤维素长链分子间的交缠减少,在溶液中主要表现出一定的增塑性。另一方面,Mg/Al(CO3)-LDHs进入溶液中形成乳液状,纤维素溶液的极性溶剂与层状双金属氢氧化物表面的吸附水形成薄的界面,界面张力较大,由于纳米颗粒数量较多,纤维素分子链段与纳米颗粒间形成侨联结构,因而连段和颗粒的运动被互相挟制,表现出一定的增稠性,因此当添加量继续增加到40%时,溶液整体表现出了明显上升的黏稠性。

图7 不同纤维素溶液中的剪切粘度随时间变化曲线

3 结 论

本文利用自制Mg/Al(CO3)-LDHs无机纳米颗粒和废棉纤维制备不同配比的Mg/Al(CO3)-LDHs/纤维素复合气凝胶,得到如下主要结论:

a) Mg/Al(CO3)-LDHs纳米颗粒可以在不影响纤维素气凝胶基本特性的情况下增强材料的机械性能和热稳定性,随着Mg/Al(CO3)-LDHs添加量的增加,气凝胶由准韧性转变为韧性增强材料,热稳定性不断提高。

b) 当Mg/Al(CO3)-LDHs纳米颗粒与纤维素的质量比为2∶5时,FL-40最大压缩应力为纯纤维素气凝胶的1.98倍,初始损耗模量与储能模量分别为纯纤维素气凝胶的2.52倍和3.31倍,且随温度变化,储能模量下降趋势显著。

c) 添加Mg/Al(CO3)-LDHs纳米颗粒后,复合材料随温度上升热分解速率较纯纤维素气凝胶显著变小,FL-20、FL-40分解后残余质量分别由0上升了6.75%及16.67%。