旋流快分与环流汽提耦合技术的工业应用

2018-07-10

(中国石油天然气股份有限公司大庆石化分公司,黑龙江 大庆 163711)

长期以来,我国引进国外各大公司如UOP公司、Stone & Webster公司开发的闭式直联[1]和VDS、VSS技术[2-4]、Rams horn技术[5]等支付了高昂的专利使用费,不但极大增加了炼油行业负担,而且极不利于国家的能源安全。为改变这一现状,我国学者展开了大量研究工作,开发并形成了一系列催化裂化提升管出口快分技术,并实现了工业化[6-8]。工业化结果显示,系列快分技术有效减少了二次反应和过裂化反应,大大抑制了后反应系统的结焦现象,具有显著的效果。

某140万t/年重油催化裂化联合装置由北京设计院设计,采用反应-再生并列式布置形式,设内提升管反应器,提升管出口设置粗旋快分,再生器为重叠式两段逆流再生的结构,采用不完全再生技术,主要加工来自二次加工装置的蜡油及减压渣油,掺渣比为60%。该装置于2000年5月投料生产,2008年又对装置进行了多产异构烷烃的催化裂化(MIP)工艺技术改造,采用配套CGP-C催化剂。2015年7月采用中国石油大学(北京)研发的SVQS旋流快分系统和MSCS高效汽提系统专利技术对装置改造。

1 装置沉降器及汽提段存在的问题

装置曾多次因沉降器内结焦严重,焦块脱落而导致流化中断、跑剂等致使非计划停工。2008年~2015年期间,因沉降器内结焦问题装置非计划停工三次(2010年、2012年、2014年),影响装置长周期运行。沉降器内旋风形式采用常规的粗旋+顶旋,粗旋出口至顶旋入口距离较远,油气直接进入庞大的沉降器空间,在沉降器内停留时间长,继续反应时间达10~20 s;沉降器内结焦严重(如图1所示),汽提段使用常规的锥盘式挡板形式(如图2所示),存在以下几方面不足:(1)汽提段高度不够,仅为7.4 m,小于国内常规的汽提段高度(约9~10 m),导致汽提挡板数量偏少;(2)汽提挡板角度设计不合理,板角度较大,使每组锥盘挡板的距离增大,不仅降低提升管有效长度,同时也易引发催化剂和蒸汽在流动中走短路。(3)在长度分别为1 040 mm和767 mm的锥和盘上只布置了2排开孔,显然是过少了,没有充分利用锥、盘表面的高效接触区,很难高效的置换出待生剂微孔内外的油气[ [9]。

图1 2014年翼阀被焦块堵塞情况

图2 沉降器及汽提段结构图

2 装置改造方案

本次改造采用中国石油大学(北京)提供的SVQS+MSCS技术,将原提升管出口两个粗旋换为SVQS旋流快分系统,SVQS旋流快分系统内件支撑依托沉降器及提升管反应器壳体。同时将四个沉降器顶旋风分离器进行核算更新;同时汽提段底部分布器更新,一段高效错流挡板下面设置一个汽提蒸汽分布器,原汽提段中部增设导流筒分布器。采用12 mm厚高效错流挡板,汽提段材质:0Cr18Ni9。汽提段改造部分共新增金属质量为10.5 t。

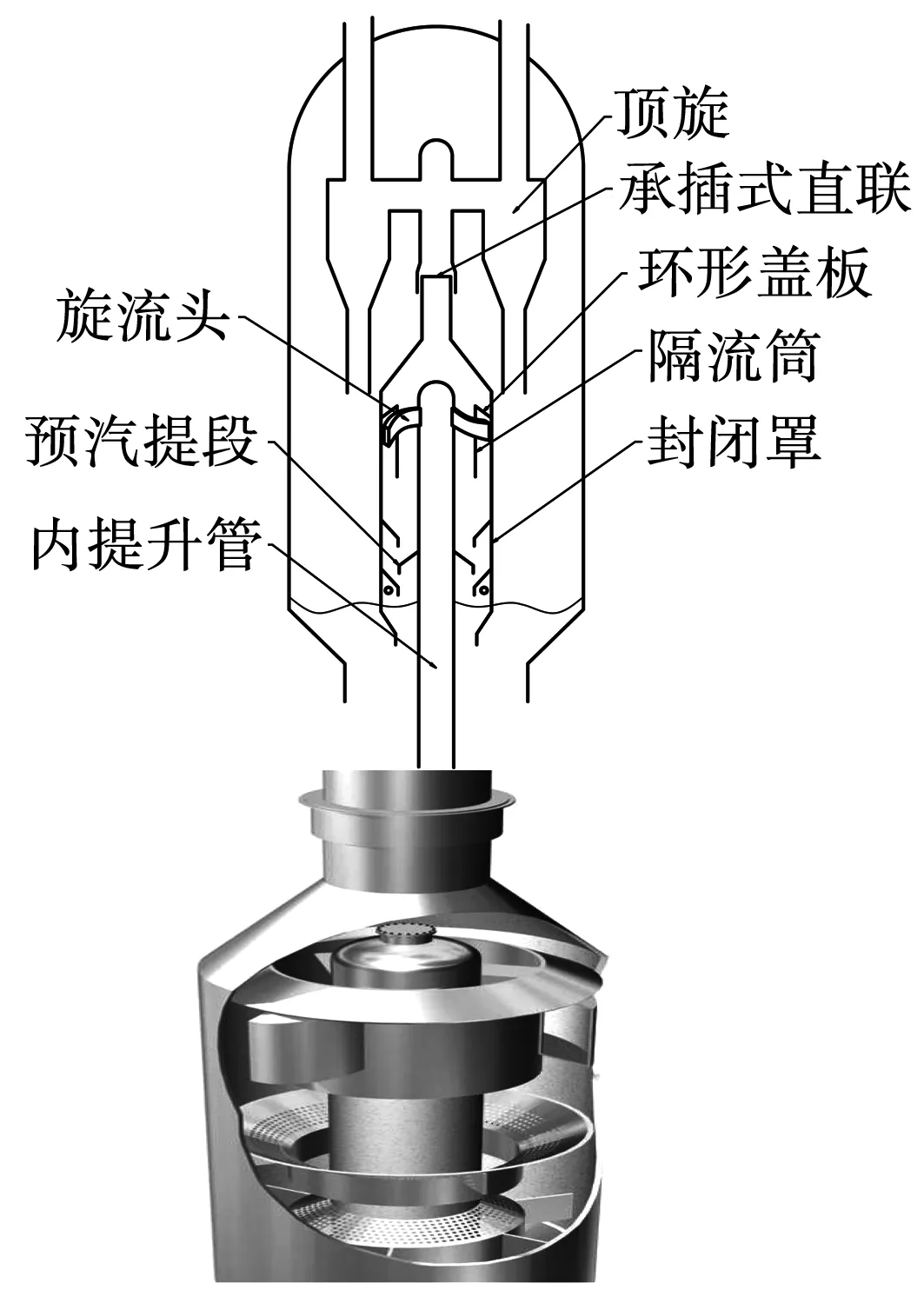

2.1 SVQS旋流快分系统改造

提升管出口大量的反应油气与催化剂的混合物从3个旋流头喷出,在封闭罩内形成旋流并快速分离。旋流头分离下来夹带油气的催化剂沿封闭罩的内壁流入下部预汽提段,预汽提后进入汽提段汽提。混有少部分催化剂的油气在封闭罩上部经导流管直接进入顶部旋风分离器分离。为了防止在封闭罩外的油气停留时间过长而结焦,在封闭罩上部承插式导流管下部设置4根平衡管(引流管),引走在封闭罩外稀相空间的油气。旋流头+导流管+环形挡板三位一体的结构,使沉降器稀相空间的油气量大大降低。减少了由于催化剂与反应产物长时间接触和长时间滞留引起的过裂化反应,可有效降低沉降器内的结焦,同时使进一步增加液收,改善产品分布[10],SVQS的结构简图如图3所示。

图3 SVQS结构简图

2.2 MSCS高效汽提系统改造

MSCS新型高效组合式多段环流汽提器分为两个部分:上部的高效错流挡板汽提和下部的高效环流汽提(如图4所示)。高效错流挡板汽提的主要作用是汽提掉待生剂空隙间夹带的油气,而环流汽提部分则是高效置换待生剂微孔内吸附的油气。MSCS系统上半部催化剂在锥和盘之间呈“S”形流动,在挡板上汽提蒸汽和待生催化剂进行错流流动。通过优化挡板角度、挡板上的开孔数、开孔位置和开孔大小,以及在裙边上加设喷嘴,有效消除了挡板上方、下方的空隙,提高了汽提器的空间利用率。缩短挡板之间的间距,不但加强了汽固之间的接触,而且延长了汽固接触时间。MSCS系统下半部[11]借鉴气液环流原理,采用高效环流汽提技术[7]:通过调整进入环流汽提器内外蒸汽量,使内环中的催化剂密度远小于外环的催化剂密度,依靠密度差推动催化剂由外环底部进入内环,再由内环顶部进入外环,这样的不断循环,使待生催化剂不断和新鲜蒸汽接触,大大增加了待生催化剂与新鲜蒸汽的接触时间,进而提高汽固间的接触效率。提高了目的产品收率、降低了焦炭产率,同时也降低了再生器的烧焦负荷。实现了增加目的产品收率和装置节能的双重效益。

图4 MSCS高效汽提系统结构示意图

3 标定结果与讨论

2015年7月装置SVQS旋流快分系统和MSCS高效汽提系统改造后,8月3日开车一次成功。2015年11月对装置进行标定,装置在改造后标定期间,工艺操作运行平稳,满足生产要求;标定期间物料平衡,装置加工损失率符合指标,产品质量100%合格。

3.1 混合原料性质

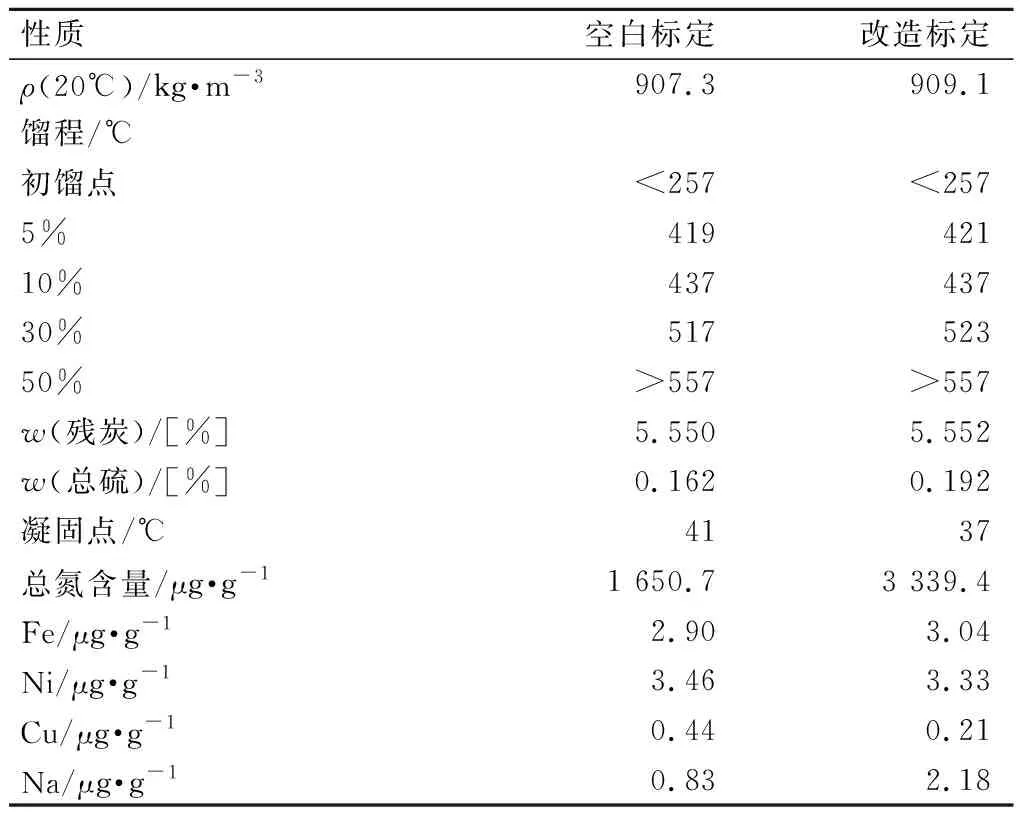

随着装置运行时间的增加,装置的产品收率和分布会发生变化,为客观体现出本次改造的效果,将本次改造数据与2014年刚开工时的标定数据进行对比。表1列出了装置改造前(空白标定,下同)和改造后(改造标定)混合原料的性质。可以看出2014年标定混合原料密度平均值为907.3 kg/m3,混合原料残炭平均值为5.55%;而本次标定混合蜡油中无减二线油,混合原料密度平均值为909.1 kg/m3,混合原料残炭平均值为5.552%,装置改造前后混合原料性质基本相近。

表1装置改造前后混合原料性质对比

性质空白标定改造标定ρ(20℃)/kg·m-3907.3909.1馏程/℃初馏点<257<2575%41942110%43743730%51752350%>557>557w(残炭)/[%]5.5505.552w(总硫)/[%]0.1620.192凝固点/℃4137总氮含量/μg·g-11 650.73 339.4Fe/μg·g-12.903.04Ni/μg·g-13.463.33Cu/μg·g-10.440.21Na/μg·g-10.832.18

3.2 主要操作条件

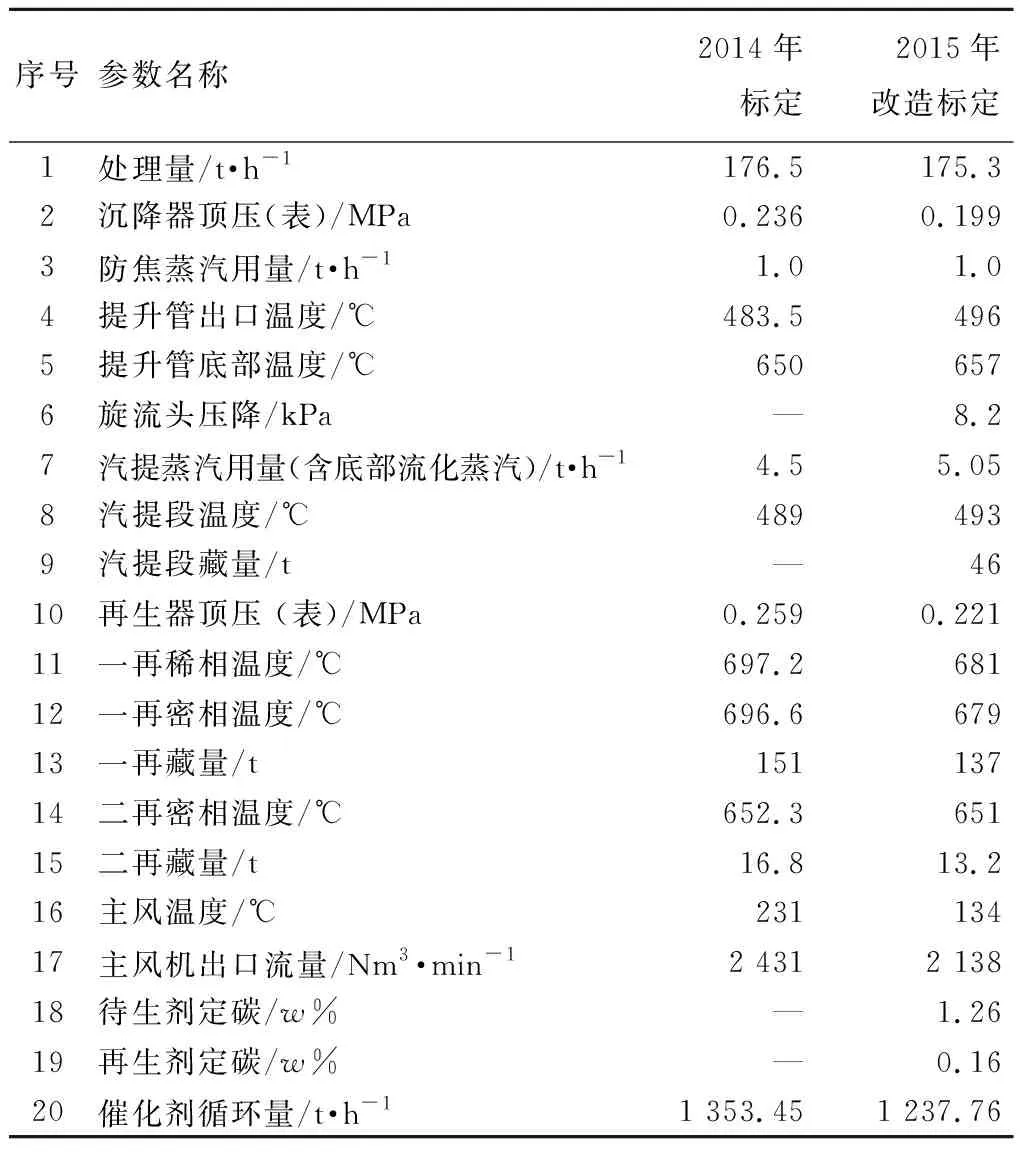

表2给出了本次标定时典型的操作数据。为使评价结果较为客观,本次标定操作条件尽量与2014年标定时一致,装置处理量、两器差压、防焦蒸汽量、预提升干气量等基本没有变化[13]。

表2装置改造前后反应-再生部分主要操作参数对比

序号参数名称2014年标定2015年改造标定1处理量/t·h-1176.5175.32沉降器顶压(表)/MPa0.2360.1993防焦蒸汽用量/t·h-11.01.04提升管出口温度/℃483.54965提升管底部温度/℃6506576旋流头压降/kPa—8.27汽提蒸汽用量(含底部流化蒸汽)/t·h-14.55.058汽提段温度/℃4894939汽提段藏量/t—4610再生器顶压 (表)/MPa0.2590.22111一再稀相温度/℃697.268112一再密相温度/℃696.667913一再藏量/t15113714二再密相温度/℃652.365115二再藏量/t16.813.216主风温度/℃23113417主风机出口流量/Nm3·min-12 4312 13818待生剂定碳/w%—1.2619再生剂定碳/w%—0.1620催化剂循环量/t·h-11 353.451 237.76

由于加工方案限制,本次标定时提升管出口温度比2014年标定时高12.5℃。由表2可以看出,第二再生器密相温度并不高,只有651 ℃左右,这种操作的初衷在于尽量提高催化剂循环量,以获得更好的产品收率。但其也存在一定的弊端,再生温度低容易造成再生效果差、再生剂定碳高、催化剂活性低的问题。由表2可以看出,改造后二再密相温度变化不大,但是一再密相温度有显著的降低,降幅达到17.6℃,说明由于反应部分实现了“三快”和“两高”,热裂化反应和二次反应大大减少,再加上高效汽提技术将夹带油气和可汽提焦充分置换出来,大大减小了带入再生器的焦炭量,因此再生器不需要维持很高的再生温度,就可以实现较好的再生效果,表2显示本次标定再生剂定碳仅为0.16%。

重油催化装置吨循环催化剂的汽提蒸汽用量一般在4.2 kg左右,本次标定催化剂循环量为1237.8 t/h,按此估算汽提蒸汽量应该在5.2 t/h左右,由于采用了MSCS高效汽提技术,汽提蒸汽量只有5.05 t/h,折合4.08 (kg蒸汽)/(t循环催化剂),考虑到其中还有0.69 t/h的蒸汽为汽提段底部流化蒸汽,虽进入了汽提段,但由于分布较差,汽提作用有限,实际参与高效汽提的蒸汽量更少。

3.3 产物分布

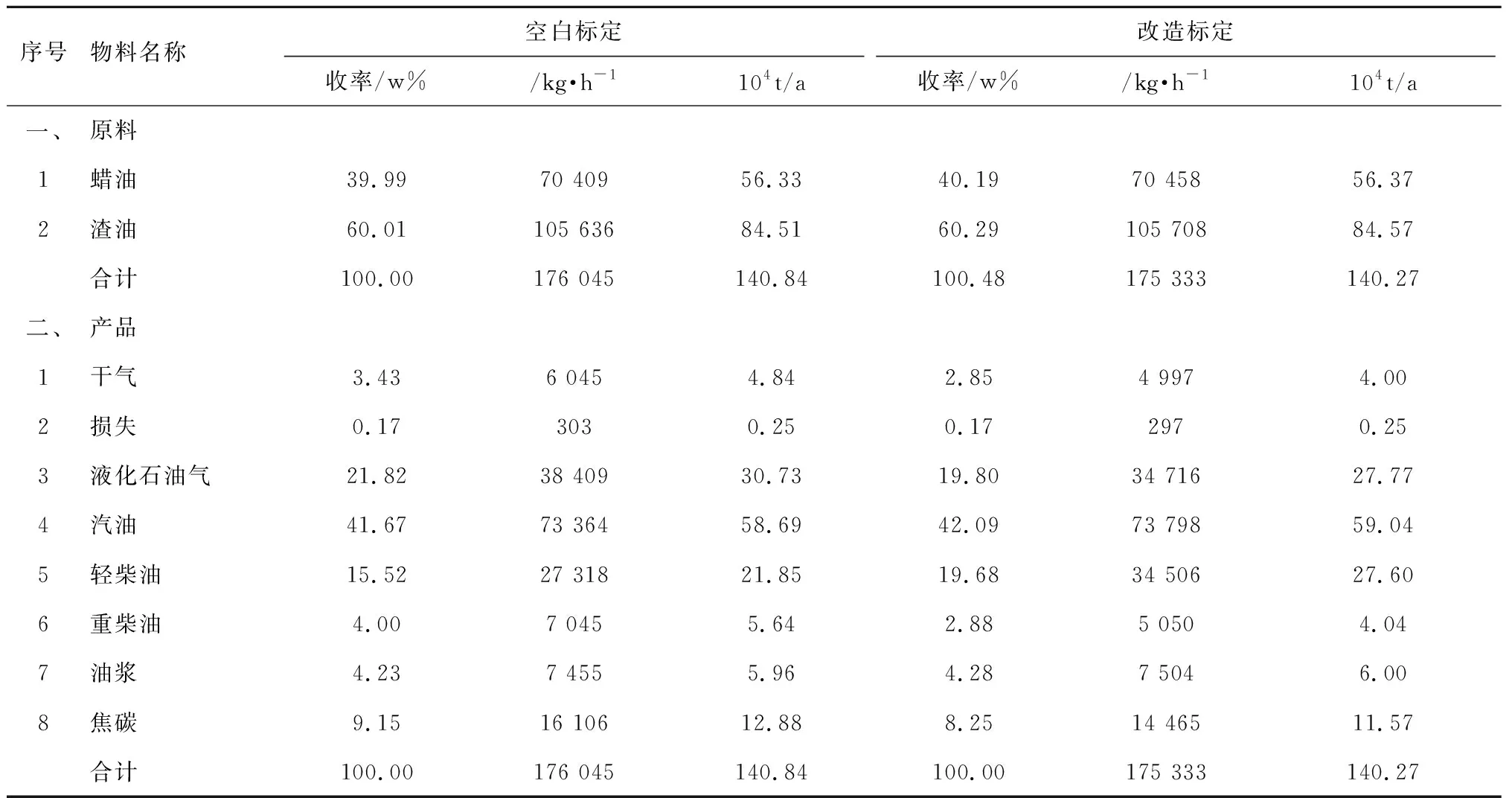

表3列出了装置改造前后的物料平衡和产物收率。

表3标定期间物料平衡

序号物料名称空白标定改造标定收率/w%/kg·h-1104t/a收率/w%/kg·h-1104t/a一、原料1蜡油39.9970 40956.3340.1970 45856.372渣油60.01105 63684.5160.29105 70884.57合计100.00176 045140.84100.48175 333140.27二、产品1干气3.436 0454.842.854 9974.002损失0.173030.250.172970.253液化石油气21.8238 40930.7319.8034 71627.774汽油41.6773 36458.6942.0973 79859.045轻柴油15.5227 31821.8519.6834 50627.606重柴油4.007 0455.642.885 0504.047油浆4.237 4555.964.287 5046.008焦碳9.1516 10612.888.2514 46511.57合计100.00176 045140.84100.00175 333140.27

由表3可以看出,由于反应系统采用了SVQS后反应系统和MSCS高效汽提技术,有效实现了“三快”和“两高”,热裂化反应和二次反应大大减少。与2014年标定结果相比,本次改造效果极为显著:改造后干气产率降低0.58%,降低幅度超过设计指标(干气产率降低0.3%),焦碳收率降低0.9%,降低幅度大大超过指标(焦碳收率降低0.35%),轻质油收率(汽油+轻柴油+重柴油)由改造前的61.19%增加至64.65%,增加了3.46%,其中汽油增加了0.42%,轻柴油增加了4.16%,重柴油降低了1.12%。液收由改造前的83.01%增加至84.45%,增加了1.44%。

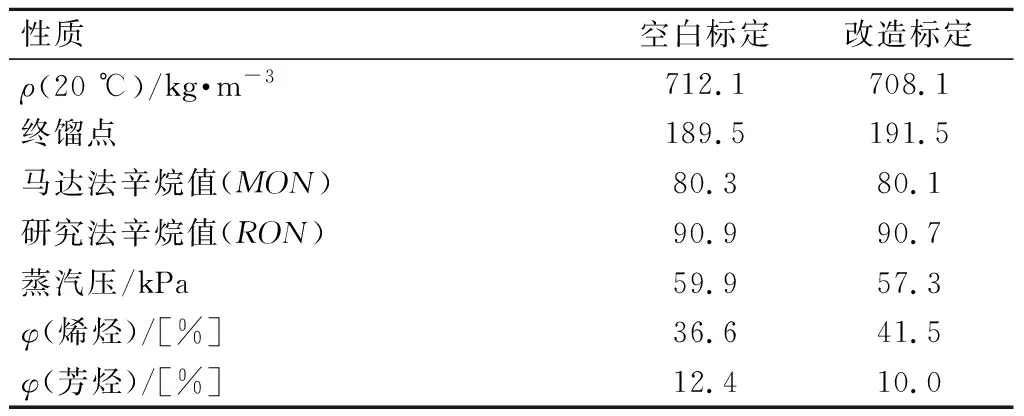

3.4 产品质量

表4列出了装置改造前后稳定汽油的产品质量。

表4装置改造前后稳定汽油产品质量对比

性质空白标定改造标定ρ(20 ℃)/kg·m-3712.1708.1终馏点189.5191.5马达法辛烷值(MON)80.380.1研究法辛烷值(RON)90.990.7蒸汽压/kPa59.957.3φ(烯烃)/[%]36.641.5φ(芳烃)/[%]12.410.0

由表4可见,装置改造后稳定汽油产品中烯烃体积分数为41.5%,芳烃体积分数为10.0%,RON值为90.7,产品质量合格,与改造前对比变化不大。待生剂H/C(质量比)由0.097降低至0.077,下降了21%,满足改造要求值(降低幅度大于15%)。

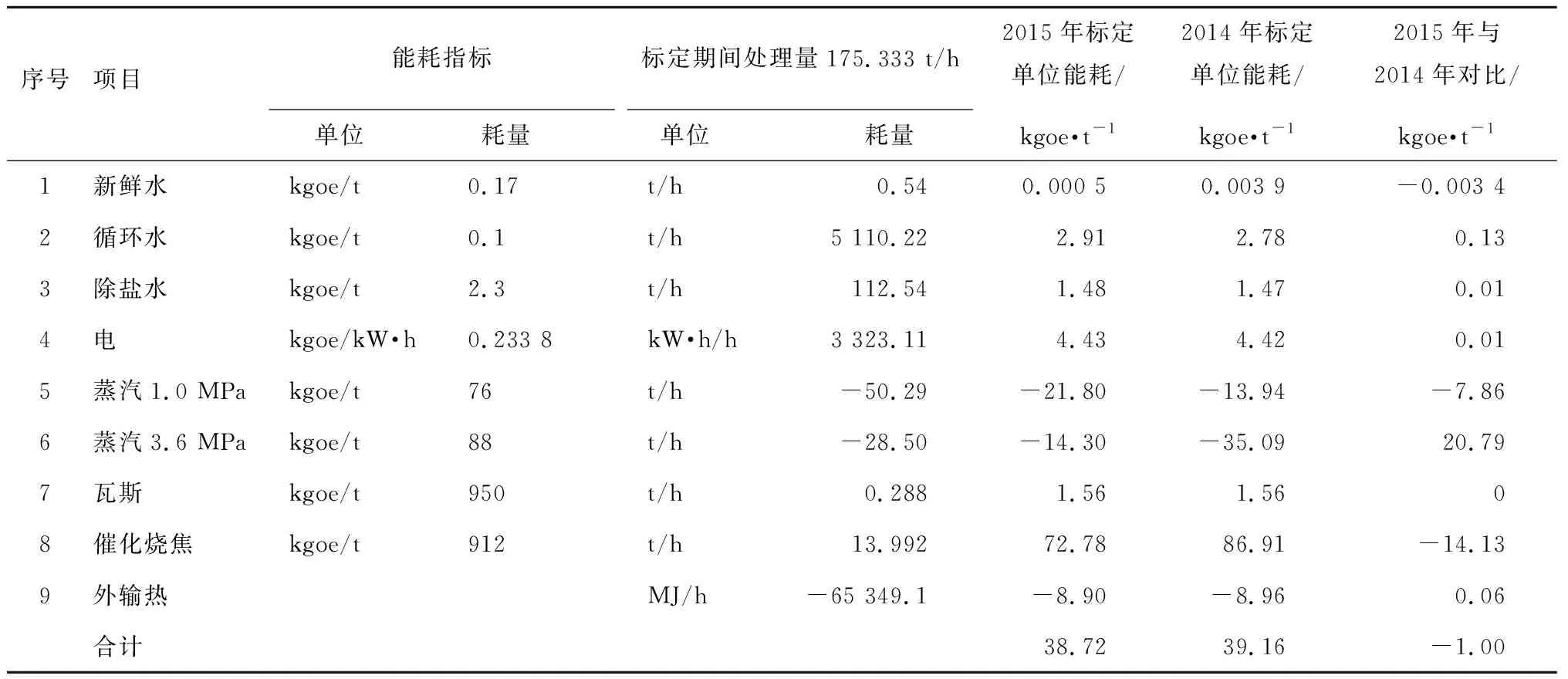

3.5 装置能耗分析

表5给出了改造前后装置能耗的变化,本次改造不仅进行了反应系统的改造,还进行了烟气净化装置的改造,为客观显示反应系统改造前后能耗的变化,本文给出的能耗计算值已经扣除了烟气净化装置增加的能耗。从装置标定能耗数据可看出,本次标定能耗为38.72 kgoe/t,比2014年标定39.16 kgoe/t低1.00 kgoe/t(不含烟机发电量)。

表5改造前后装置能耗的对比

序号项目能耗指标标定期间处理量175.333 t/h2015年标定单位能耗/2014年标定单位能耗/2015年与2014年对比/单位 耗量 单位 耗量kgoe·t-1kgoe·t-1kgoe·t-11新鲜水kgoe/t0.17t/h0.540.000 50.003 9-0.003 42循环水kgoe/t0.1t/h5 110.222.912.780.133除盐水kgoe/t2.3t/h112.541.481.470.014电kgoe/kW·h0.233 8kW·h/h3 323.114.434.420.015蒸汽1.0 MPakgoe/t76t/h-50.29-21.80-13.94-7.866蒸汽3.6 MPakgoe/t88t/h-28.50-14.30-35.0920.797瓦斯kgoe/t950t/h0.2881.561.5608催化烧焦kgoe/t912t/h13.99272.7886.91-14.139外输热MJ/h-65 349.1-8.90-8.960.06合计38.7239.16-1.00

4 结论

某1.4 Mt/a RFCC装置沉降器结焦严重、制约装置长周期正常运转、产品收率低的问题,对装置后反应系统和汽提段进行了分析,找到了导致结焦和产品收率低的原因,采用中国石油大学(北京)SVQS后反应系统和MSCS高效汽提技术对装置进行了改造,对改造标定结果进行了分析并得出以下结论:

(1)旋流快分与环流汽提耦合工艺运行平稳、产品质量无变化。沉降器内结焦倾向减少,装置抗波动能力提高,满足长周期运行的要求。油浆中固含量满足指标≤6 g/L要求。事故状态下,没有出现大量跑剂现象。

(2)采用SVQS后反应系统和MSCS组合汽提技术改造后效果极为显著,轻质油收率增加3.46%,液体收率增加1.44%,焦炭产率降低1.43%,大大提高了装置的经济效益。