关于优化棒线材热送热装率生产实践探析

2018-07-09张斌斌

马 帅, 张斌斌

(广西柳州钢铁股份有限公司, 广西 柳州 545002)

连铸坯热送热装技术是在轧钢采用的诸项新技术中的一项重大节能降耗技术[1]。随着钢铁工业技术的不断进步及各企业节能降耗降成本力度加大,提高连铸坯的热送热装率也成为企业降低成本的一项重要手段[2]。目前广西柳州钢铁股份有限公司(全文简称柳钢)在国家钢铁行业大形势下,根据自身特点优化、管理工作细化,力求将热送热装工作再向前推进一大步。

1 产能匹配分析

1.1 转炉厂产能分析

目前柳钢转炉厂有三个生产区、6个方坯连铸机。其中一区3个方坯连铸机为1号方坯连铸机,生产断面:165 mm×165 mm×10 000 mm、165 mm×165 mm×115 000 mm,平均班产量1 860 t;2号方坯连铸机,生产断面:165 mm×165 mm×10 000 mm、165 mm×165 mm×115 000 mm,平均班产量1 860 t;3号方坯连铸机,生产断面:165 mm×165 mm×10 000 mm、165 mm×165 mm×115 000 mm,平均班产量1 860 t。二区2个方坯连铸机为4号方坯连铸机,生产断面:165 mm×165 mm×10 000 mm,平均班产量1 400 t;5号方坯连铸机,生产断面:165 mm×165mm×10000mm、165mm×165mm×115000mm,平均班产量1 400 t。三区1个方坯连铸机为7号方坯连铸机,生产断面:165 mm×165 mm×10 000 mm,平均班产量1 860 t。

1.2 棒线型材厂产能分析

目前柳钢棒线型材厂拥有9条生产线,其中6条棒材生产线、2条高速线材生产线及1条型材生产线。1、2、3号等3条棒材生产线机时产量150 t/h、平均班产量1 000 t;4号棒材机时产量181 t/h、平均班产量1246t;5、6号两条棒材产线时产量176 t/h、平均班产量1100t;2条高速线材产线时产量110 t/h、平均班产量750 t;1条型材产线时产量110 t/h、平均班产量 750 t。

1.3 产能匹配

根据以上分析,转炉厂产能稍大于棒线型材厂产能。在实际组织生产过程中根据2个厂产能合理计划各产线生产。

2 热送热装工艺介绍

柳钢连铸方坯有两种热送热装方式,一种是方坯离线通过汽运送至轧材厂并装炉加热轧制,另一种是方坯在线利用辊道直接将连铸坯运送至轧材厂加热炉加热轧制。

柳钢对连铸坯热送热装温度要求为400℃,入炉温度高于400℃才算热装。柳钢针对热送热装温度有套较精准的温降模型,此套模型已经设计在MES系统中,系统会实时自动计算连铸坯的温度。以下为方坯的温降模型计算公式:

式中:time_cut=当前时刻-切断时刻;当Temp<28℃时按28℃执行;当Temp>850℃时按850℃执行。

3 热送热装工作的优化实践

基于柳钢投入了MES生产管控系统后,柳钢将钢后生产组织及具体生产计划的编排工作授予总调度室集中负责。以下为总调生产组织、生产计划编排的原则及方向:

3.1 按合同组织生产

总调度室根据公司整体战略、合同交期、经销要求,按合同优先层级组织生产,并根据市场变化、生产实际情况灵活调整合同生产节奏,确保合同能够按期完成,如因各种因素影响造成合同按期完成困难,总调应及时与经销公司沟通,经销公司与客户取得沟通延期后,总调按要求进行订单交付。

3.2 周生产计划编排原则

根据经销公司周钢材销售计划、生产单位实际情况及钢坯库存情况,由总调对周炼钢产能及精炼炉能力进行分配,排出重点合同的大致生产时间及预计完成量,对钢后各生产厂的大型检修项目、技改项目、物料平衡进行整体协调,确定钢后各产线的开停时间,同时确定各产线的周生产原则。

3.3 棒材产线生产组织原则

棒材产线生产组织原则根据生产成本及热装工作的需求优先排产4、5、6号棒材生产线,其次2、1、3号棒材产线。5、6号棒材产线因区域及加热炉工艺需求尽量安排2条产线同时生产,这样可以使用11.5 m长坯最大限度的降低生产成本。棒材产线尽量以周计划来组织同规格生产,避免因规格更换频繁影响产线生产的连续性。

3.4 日计划更新

每日根据各产线生产及坯料库存情况,合理调整连铸坯铸机起停及切换,以保障铸坯能力与轧轧制能力相匹配及持续按低库存组织轧材产线生产。

3.5 班连铸坯分送原则

每班根据连铸坯铸机及轧材产线的需求合理安排连铸坯热坯运送方案。方坯运送原则为:

1)品种需求。将冶炼的品种钢连铸坯送至指定产线组织生产。

2)就近原则。转炉厂一区1、2、3号连铸机按棒线型材厂5、6号棒及中型—1、2号棒及1、2号高—3、4号棒顺序安排;转炉厂二区4、5号连铸机按棒线型材厂 1、2号棒及 1、2号高—3、4号棒—5、6棒及中型顺序安排;转炉厂三区7号连铸机按棒线型材厂 3、4号棒—1、2号棒及 1、2号高—5、6号棒及中型顺序安排。

3)工艺需求。转炉厂三区7号连铸机与棒线型材厂4号棒材产线为辊道直送新技术,尽量保证辊道送坯的正常使用;棒线型材厂5、6号棒材加热炉可以使用11.5 m连铸坯长,根据铸机情况尽量满足两条产线的需求。

4)热坯最大化利用。根据铸机及轧材产线产能、生产情况,合理分流热坯至各轧材产线保证热送热装利用率最大化。

3.6 热送热装工作MES系统的应用

完善MES系统的功能,方便各岗位对坯料进行跟踪,各操作工更好的执行热送热装工作。

1)转炉厂铸坯出库工通过系统出库画面详细跟进班组送坯情况。要求转炉精整工,铸机出坯后及时做表检,表检合格后立即装车送坯并同时在系统上操作,保证热装数据的真实性。

2)棒线型材厂方坯上料工通过系统可以查看铸坯的时时温度,并要求上料工合理选择铸坯入炉,保证热坯不浪费。

4 效果验证

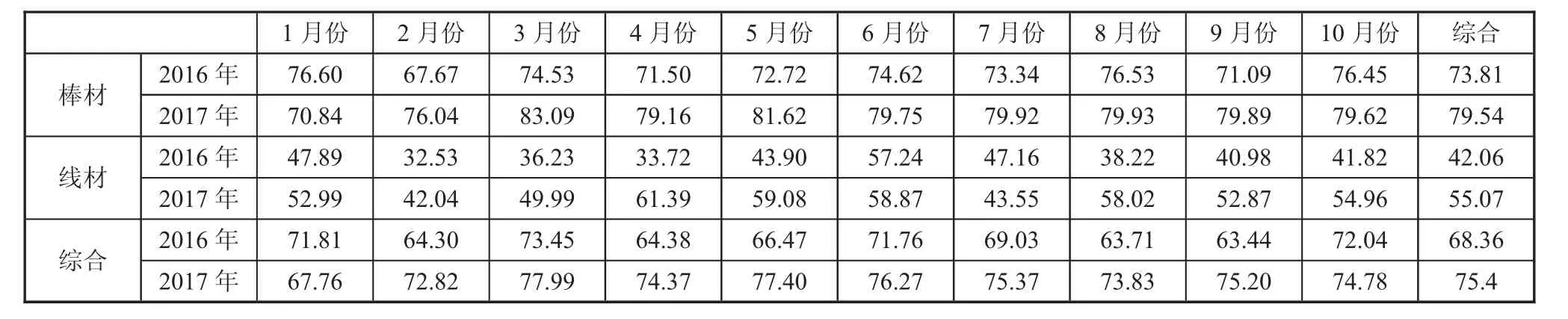

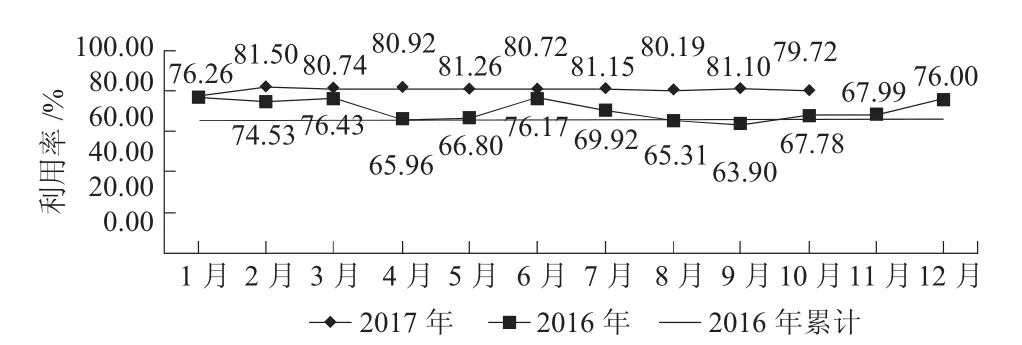

通过以上工作安排及执行,今年柳钢棒线材热送热装工作取得了一定的进步,热装率和热坯利用率均得到了稳定的提高。通过表1可以看出2017年热装率较2016年提高了7.04%。下页图1可以看出2017年热坯利用率均比2016年高,且呈稳定趋势。

表1 2016年与2017年棒线材热装率对比表

图1 2016年和2017年棒线型材厂热坯利用率对比情况

5 结语

柳钢热送热装率提高后降低了生产能耗,提高钢材成材率,更进一步地降低了生产成本,为公司创造了效益。

随着钢铁行业节能降耗力度的增加,连铸坯热送热装技术将不断完善。就目前而言,柳钢如需再提高热送热装率,还应多多加强热送热装各环节的管理工作,增强岗位工的执行力,保证冶炼及轧材稳定持续生产。

[1]付延宜.提高连铸坯热装热送的实践[J].科学中国人,2016(10):85.

[2]王红霞,陈文满,庞勇.重钢小方坯热送热装生产实践[J].连铸,2008(6):27-29.