3万t/a混合法PVC糊树脂控制系统设计

2018-07-05吉荣军闫泽民王恒敏

吉荣军,闫泽民,王恒敏

(新疆中泰化学阜康能源有限公司,新疆 乌鲁木齐 830009)

新疆中泰化学阜康能源有限公司3万t/a PVC糊树脂项目于2016年11月一次性投料开车成功,其采用CENTUM VP系统实现了聚合自动化控制,主要包括配方管理、联动入料控制、引发剂滴加控制、聚合反应控制、单体回收控制、喷雾干燥控制及联锁保护控制等。

1 工艺流程

混合法PVC糊树脂生产工艺是美国西方化学公司在研究了种子乳液法和微悬浮法的特点之后开发的一种PVC糊树脂生产工艺,其采用乳液法生产胶乳种子,采用微悬浮法得到成品胶乳。混合法工艺先用C16和C18的混合直链醇与十二烷基硫酸钠配制成乳化剂溶解液,在聚合反应前通过搅拌和乳化剂溶解液的悬浮分散作用,使VCM形成粒径与最终胶乳颗粒粒径相似的单体乳液液滴。聚合反应主要在单体微滴中进行,并在聚合配方中加入了乳液法制备的种子胶乳,从而获得粒径呈双峰分布的PVC糊树脂。混合法工艺具有以下优点:①胶乳固含量高,因此需要的干燥能量少;②聚合反应速度快,生产能力高;③生产工艺简单,便于操作控制,生产安全性高;④原材料成本比微悬浮法低;⑤粒径可选范围大,糊料在高、低剪切速率下都能获得较低的黏度;⑥聚合前后都可添加助剂,提高了产品质量调节的灵活性[1]。

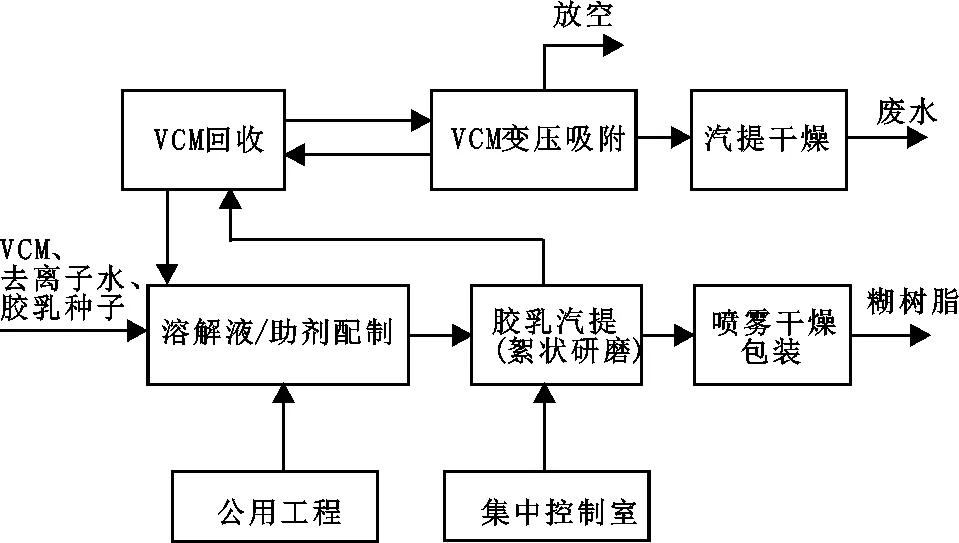

3万t/a PVC糊树脂装置设置1#~5#聚合釜、6#胶乳种子反应釜,共用1套助剂配制、入料、汽提回收设备。生产过程按工艺分为溶解液配制、胶乳种子生产、助剂联动入料、升温、起聚、聚合、降压、出料、汽提、回收、干燥等阶段,由DCS系统自动控制。PVC糊树脂生产工艺流程如图1所示。

图1 PVC糊树脂生产工艺流程Fig.1 Production process flow of PVC paste resins

2 控制系统构成及功能

CENTUM VP系统采用FIO 标准型现场控制站(KFCS),每个CPU、Vnet/IP通讯卡件的处理能力及网络通讯能力较CS3000系统均有大幅提升,便于组态调试和维修。针对混合法PVC糊树脂的生产工艺特点,CENTUM VP系统配置了2个控制站,其中FCS0601实现聚合釜和胶乳种子反应釜的入料、聚合、出料程序控制,FCS0602完成汽提回收、喷雾干燥装置及公用循环水系统的控制。CENTUM VP系统配置1台工程师站、7台操作站,分别实现组态和监控功能。

PVC糊树脂装置的DCS系统需要实现的控制功能主要有常规控制、复杂控制、逻辑联锁控制、顺序控制。程序要根据操作人员的指令自动完成各阶段的顺控任务,同时实现各种异常工况的事故处理。其中,利用顺控表结合各种常规控制、复杂控制实现聚合釜配方管理、均化、反应、回收及雾化干燥阶段的顺序控制是程序的关键部分。

3 聚合反应控制方案设计

3.1 配方数据的程序处理

首先,要确定该生产批次的产品牌号及对应的配方参数。配方数据存放在批量数据设定块中,每台釜的配方数据分为两部分:溶解液配制、助剂入料配方数据和聚合反应部分配方数据。前者每条生产线设置1个公共的配方数据块,后者每台聚合釜设置1个配方数据块。利用系统的计算块及顺控表软件功能实现配方程序处理。在聚合釜联动入料程序启动时读入画面输入的配方数据,用于程序控制。

3.2 联动入料阶段的控制

在混合法PVC糊树脂聚合工艺中,聚合之前要利用搅拌的高剪切力对入釜的物料进行混合分散,搅拌混合效果是影响产品粒径分布的关键,因此在入料搅拌过程中要严格控制各种物料的加入顺序和加入速度。为保证各种化学品助剂同时进入聚合釜混合分散,增加了乳化溶解液配制过程:按配方量先后向溶解液配制槽内加入去离子水、CD2103、CD266,搅拌一定时间后配制成乳化溶解液。乳化溶解液配制后对发出请求的聚合釜进行加料,将配制槽内的乳化溶解液全部加入聚合釜。在联动入料程序中,顺控程序要严格按加入顺序执行,同时要能够自动处理入料过程中的突发故障。联动入料过程的控制程序为公用程序,每次只有1台聚合釜可以启动入料控制程序。入料控制程序主要由顺控表实现,抽真空、VCM吹扫、反应助剂的加入、混合等过程由1个独立的顺控ST16块实现,通过对各个助剂加料子程序的多次调用、单步执行、跳步等方法,实现要求的控制功能。

3.3 聚合反应阶段的控制

混合法PVC糊树脂生产过程的关键点之一是对釜温的控制。程序中各参数由配方数据设定,定义如下:①SET-REACT为聚合反应温度控制值,依产品型号而定。②SET-HEATUP为升温阶段温度设定值,根据过渡阶段温度曲线及夹套温度进行调节。③SV1019为升温时夹套温度调节设置为自动调节时的夹套温度控制值,根据夹套出口温度、釜内温度变化速率以及循环水的温度综合分析计算得出。

3.3.1 升温阶段的控制

升温过程的速率控制是控制难点。由于釜温已逐渐接近设定温度,需要找到釜温上升和冷水调节阀开度之间的平衡点。新疆中泰化学(集团)股份有限公司阜康能源氯碱厂的釜温控制采用釜内温度与夹套温度串级调节的方案,以釜内温度为主调参数,夹套温度为副调参数。在升温阶段,为避免超温,使釜温能平稳过渡,采用了三步式调节釜温的策略。升温程序启动后,关闭冷水调节阀,打开蒸汽阀,使夹套的内部循环水温控制在87.5~90 ℃,保证釜温按设定的升温速率上升至(SET-HEATUP-3)℃时,关闭蒸汽阀,打开冷水调节阀,阀位设置为预先设定值,并启动12 min计时;由于夹套内部循环水温的热惯性效应,当釜温上升至(SET-HEATUP-1.5)℃时,将夹套温度调节设置为自动调节,设定值为SET-REACT;当釜温进一步上升至(SET-HEATUP-0.5)℃或12 min计时完成时,釜温调节设置为自动,设定值为SET-REACT,夹套调节设置为串级,加强夹套温度调节的积分作用,快速跟踪主调输出,进入聚合反应阶段。

3.3.2 聚合反应阶段的控制

聚合反应过程的温度控制是控制难点,设计了釜温-夹套串级控制、夹套温度循环水-冷冻水自动切换控制和釜温-引发剂加入量控制组合的多冲量控制方案。由于釜温已接近设定的反应温度,按设定的速率开始滴加引发剂,釜内单体开始聚合放热,因此需要找到反应放热和夹套降温的平衡点,通过改变釜温调节和夹套调节的PID参数,使聚合由起聚反应阶段快速平稳过渡到恒温反应阶段。为保证聚合反应阶段的温度波动范围在设定值的±0.5 ℃,配套设计了釜温变化偏差预判程序,当温度超出波动范围时,及时启动相应的控温程序。

4 结语

新疆中泰化学(集团)股份有限公司阜康能源氯碱厂在3万t/a混合法PVC糊树脂工艺包的基础上,利用CENTUM VP系统强大的处理能力实现了聚合反应的控制,经过2个月的生产运行,该系统稳定可靠,操作简单,实现了从VCM入料到成品出库的全自动操作。

[参考文献]

[1] 郝飞.混合法PVC糊树脂聚合反应机制研究[J].聚氯乙烯,2011,39(3):22-23,37.