不同锻造工艺对大规格钼棒组织和性能的影响

2018-06-30方漳云

方漳云

(厦门虹鹭钨钼工业有限公司,福建 厦门 361021)

0 引 言

钼具有热膨胀系数小、强度高、耐高温、耐腐蚀、导电导热性能好等一系列优异的性能,被广泛应用在电子、电光源、镀膜、石油化工、航空航天、高温结构件及发热元器件中[1]。近年来,随着科学技术的进步和发展,钼棒的需求逐渐向规格更大、单重更高的方向发展,推动大规格钼棒的研究和开发[2]。钼棒烧结坯采用钼粉制备,通过装粉、冷等静压压制、中频炉烧结等工艺流程,经过粘结、烧结颈长大、孔隙球化和缩小3个阶段[3],在钼粉颗粒之间和晶体内部发生物理、化学反应,得到具有一定密度和强度的烧结坯。由于中频烧结的集肤效应[4],经过高温烧结,小规格物料容易得到高密度的棒坯,大规格的物料无法得到质量稳定、高密度的棒坯,且径向边部与心部之间的密度分布不均匀。因此,通常采用锻造方式进一步致密化。本文通过对比研究在相同变形量条件下液压快速锻造和空气锤锻造大规格钼棒的组织和性能的差异,为获得组织均匀、性能稳定、满足客户要求、适用于工业化生产的大规格钼棒提供依据。

1 试 验

1.1 试验材料

试验选用经过钼粉等静压压制、中频炉烧结的钼棒烧结坯,钼棒烧结坯直径φ150 mm,长度800 mm,其化学成分如表1所示。

1.2 试验过程

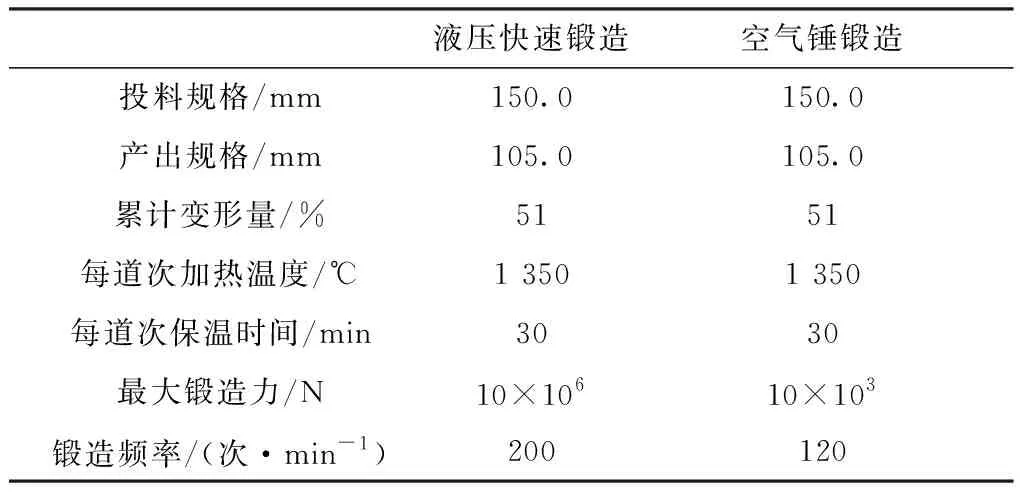

将直径φ150 mm,长度800 mm的钼棒烧结坯按照液压快速锻造和空气锤锻造两种不同的工艺锻造至φ105 mm,具体工艺如表2所示。

表1 钼棒化学成分 %(质量分数)

表2 钼棒锻造工艺

1.3 测试表征

对钼棒烧结坯、液压快速锻造后的钼棒、空气锤锻造后的钼棒取样分析。其中,在直径方向11等分取样检测密度和维氏硬度,在边部(位置1)和心部(位置6)取样观察纵剖面的金相显微组织,并沿纵剖面敲开,观察断口SEM形貌,取样位置如图1所示。密度检测采用 Metter Toledo XS105DU型电子密度天平,维氏硬度检测采用Wilson 402MVD型维氏硬度仪,显微组织观察采用Nephot-2 型金相显微镜,微观形貌观察采用Hitachi S-3400N 型扫描电子显微镜。

图1 钼棒纵剖面取样位置

2 结果与讨论

2.1 不同锻造工艺钼棒的致密化行为

液压快速锻造和空气锤锻造前后钼棒密度如图2所示,密度均匀性如表3所示。从上述图、表中可以看出,锻造后钼棒密度显著提高。液压快速锻造后的平均密度10.11 g/cm3,达到理论密度的99.1%,与钼棒烧结坯平均密度相比,提升0.25 g/cm3,比空气锤锻造的钼棒平均密度高0.11 g/cm3。另外,液压快速锻造的钼棒在不同位置取样检测的密度值均高于空气锤,不同位置密度极差更小,从密度分析,液压快速锻造锻透性和锻造均匀性明显优于空气锤。

图2 锻造前后钼棒密度

烧结坯液压快速锻造空气锤锻造平均密度/(g·cm-3)9.8610.1110.0密度极差/(g·cm-3)0.130.10.24

2.2 不同锻造工艺钼棒的维氏硬度

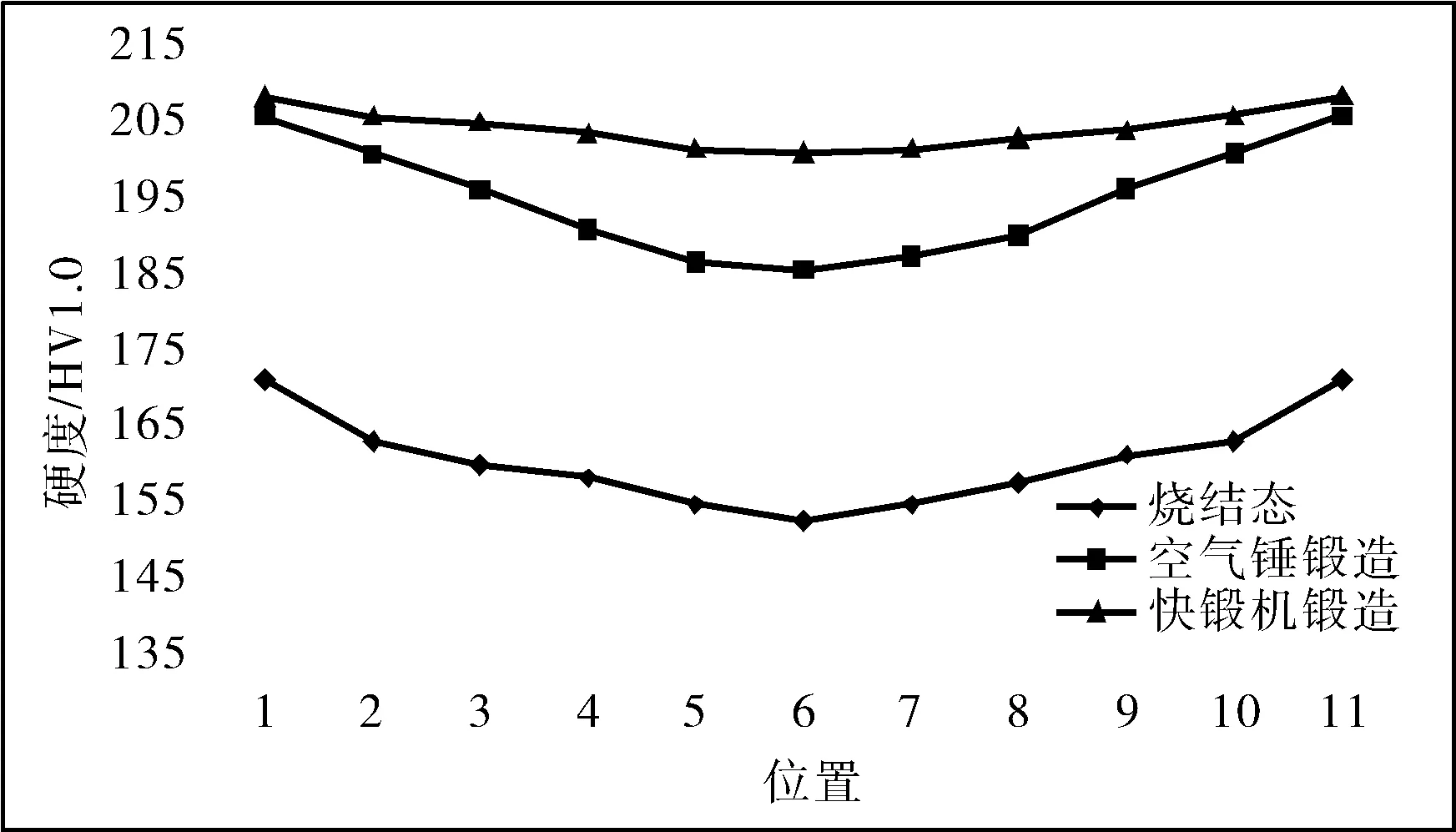

液压快速锻造和空气锤锻造前后钼棒维氏硬度如图3所示,硬度均匀性如表4所示。从上述图、表中可以看出,锻造后钼棒硬度显著提高。液压快速锻造后的平均硬度203.9 HV1.0,与钼棒烧结坯平均硬度相比,提升43.5 HV1.0,比空气锤锻造的钼棒平均硬度高9.2 HV1.0。另外,液压快速锻造的钼棒在不同位置取样检测的硬度值均高于空气锤,不同位置硬度极差更小,从硬度分析,同样可以看出液压快速锻造锻透性和锻造均匀性明显优于空气锤。

图3 锻造前后钼棒维氏硬度

烧结坯液压快速锻造空气锤锻造平均硬度/HV1.0160.4203.9194.7硬度极差/HV1.018.47.520.3

2.3 不同锻造工艺钼棒的微观组织分析

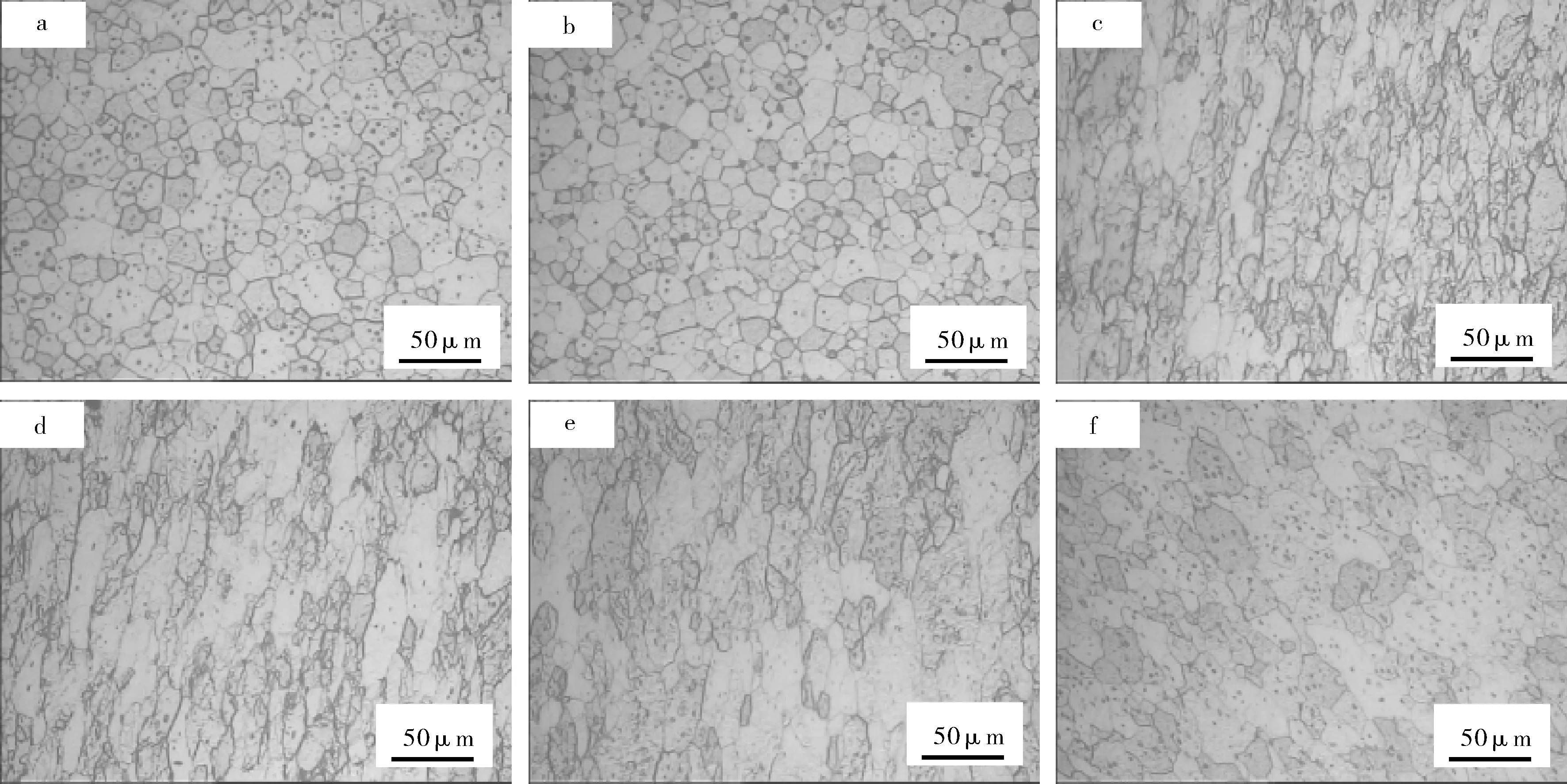

钼棒烧结坯、液压快速锻造后、空气锤锻造后边部和心部纵剖面的金相组织和SEM形貌如图4和图5所示。

图4 锻造前后钼棒纵剖面金相组织a、b—钼棒烧结坯边部、心部;c、d—钼棒液压快速锻造态边部、心部;e、f—钼棒空气锤锻造态边部、心部

图5 锻造前后钼棒纵剖面微观形貌a、b—钼棒烧结坯边部、心部;c、d—钼棒液压快速锻造态边部、心部;e、f—钼棒空气锤锻造态边部、心部

从图4a、b和图5a、b可以看出,钼棒烧结坯为等轴晶组织,晶粒大小不均匀,晶粒与晶粒之间存在大量的孔洞,边部孔洞明显大于心部。大规格钼棒烧结坯密度与孔隙残留、扩散逸出难易程度有关[5]。在烧结过程中,边部优先于心部孔隙球化和缩小,晶粒形核长大,孔隙闭合,导致心部孔隙通道变少,路径延长,杂质挥发受阻,因此边部与心部之间存在一定的密度差[6-7]。

从图4c、e和图5c、e可以看出,经过51%锻造变形量后,晶粒在外力作用下破碎,变形,晶界交错搭接,孔洞压实并逐渐闭合,进一步致密化,密度提升。烧结态的等轴晶粒逐渐沿锻造方向伸长,晶粒呈纤维状加工态组织。由于锻造加工过程中,晶粒沿纵向滑移、转动、变形、破碎,导致晶界接触面积增加,晶界阻力变大,强度提高,且经过锻造加工的棒材晶粒纤维组织更加一致,晶粒更加细小均匀。因此,锻造后维氏硬度也明显大于烧结态。

对比图4c、e和图5c、e可以看出,与空气锤相比,液压快速锻造的钼棒纤维组织更加发达,晶粒更加细小。对比图4d、f和图5d、f可以看出,液压快速锻造的钼棒心部组织呈纤维状,与边部相比,组织较不均匀。空气锤锻造的钼棒心部大部分晶粒沿纵向拉长变形,局部晶粒仍呈现等轴晶状,心部孔洞分布明显多于液压快造锻造后的钼棒,且孔洞更大。锻造后组织的不同,决定了边部与心部之间密度和硬度的差异,也显示出液压快速锻造的锻透性和锻造均匀性优于空气锤。从设备角度分析,空气锤依靠空气作为传动介质,通过压缩活塞与工作活塞之间的联动,实现往复打击锻造,液压快速锻造属于静压锻造,通过液压系统可精确控制工作行程[8],且其锻造力较大,更均匀。空气锤锻造容易受到物料变形抗力的影响,心部作用力较小。液压快速锻造作用力可传递至心部,因此,在同样变形量条件下,锻后均匀性更优。

3 结 论

(1)与空气锤锻造相比,在相同锻造变形量条件下,液压快速锻造对大规格钼棒的锻透性更强,锻造均匀性更优。

(2)液压快速锻造的钼棒径向密度和硬度高于空气锤锻造,且边部与心部数值极差较小,均匀性优于空气锤锻造。

(3)液压快速锻造的钼棒边部和心部呈现典型的纤维状加工态组织,与空气锤相比,组织更加均匀、细密。

[1] 向铁根.钼冶金[M].长沙: 中南大学出版社, 2002.

[2] 杨秦莉, 赵 虎, 庄 飞.Mo-La合金棒烧结密度的影响因素浅析[J].中国钨业,2011, 26(6): 43-46.

[3] 黄培云.粉末冶金原理[M].北京: 冶金工业出版社,1997.

[4] 武 洲, 孙院军.钼制品在中频炉于电阻炉中烧结品质的比较[J].中国钼业, 2008, 32(3): 50-53.

[5] 吴成义, 张丽英.粉体成形力学原理[M].北京: 冶金工业出版社, 2003.

[6] 陈 畅, 汪明朴, 金 鹏, 等.退火温度对镦粗纯钼棒组织和横向塑性的影响[J].中国有色金属学报, 2009(6): 1061-1067.

[7] 冯娟妮, 张 焜, 葛宽余.大尺寸掺镧钼棒烧结均匀性的影响因素分析[J].中国钨业, 2012, 27(4): 41-44.

[8] 伍大宾, 彭树杰.锻造成型工艺与模具[M].北京: 北京大学出版社, 2017.