某航空发动机滑油位异常下降故障分析

2018-06-20屈衍静曹丽娜宋冠麟史妍妍

屈衍静,曹丽娜,栾 旭,宋冠麟,史妍妍,杨 杰

(1.中国航发沈阳发动机研究所,沈阳110015;2.山东工业职业学院 山东淄博,256414)

0 引言

润滑系统是航空发动机的关键系统之一,保证航空发动机承力和传动部件的正常润滑和冷却,对发动机的工作可靠性起着决定性的作用[1]。近年来,国内开始对润滑系统研究进行重视并建立专门的科研基地,但润滑系统的发展仍然落后于发动机大部件的改进。随着高性能航空发动机的应用和发展,军方对发动机的可靠性和耐久性更加关注,对润滑系统也提出易损性低、质量轻和可靠性高的新要求[2-3]。因此,为降低和减少发动机在外场使用和研制中的经费损失,润滑系统需不断通过提高设计水平和排除故障来提高其可靠性[3]。

微/纳多级结构TiO2涂层的制备及生物学性能······顾静萍 谢有桃 黄利平 贺延昌 赵 君 郑学斌 李 红 孙晋良 (1,44)

本文针对某型航空发动机在外场飞行使用时连续出现多起滑油位异常下降情况,进行故障排查分析,确定了故障位置及原因,并制定相应改进措施以提高发动机安全性和可靠性,为促进发动机快速成熟提供技术支撑。

1 故障现象描述

在2015年下半年,某型发动机在外场交付使用阶段连续发生多起滑油箱油位异常下降故障,故障现象具体描述如下:

某发动机在完成地面开车后检查滑油箱油位为14 L,停放数日后,机场机务检查发现滑油箱滑油量不足,使用油标尺检测不到油位,然后补加滑油至14.5 L后地面开车,发现有滑油从高空活门处喷出,停车后检查滑油箱油位为15 L,飞附机匣约有5 L滑油。发动机停放3天后检查滑油箱液位下降至13 L,继续停放10天后,滑油箱油位下降至不可测量。

对发现的滑油箱油位异常下降相关现象特点,可以总结归纳:

(1)发动机在静态停放时,滑油箱液位下降明显,油标尺无法检测到油位;

式中:Ps、Pg分别为颗粒相、气相压力;Pfs、Pfg分别为颗粒相、气相脉动应力;Es、Eg分别为颗粒相、气相粘性应力;β为颗粒相与气相相间曳力系数;g为重力加速度;其余参数含义同质量连续方程。

皮碗安装在滑油泵组内增压泵与回油泵之间的级间壳体内,其作用是将增压泵与回油泵隔离,防止在发动机停车后滑油通过泵轴与壳体间隙流至其他部位[12]。在发动机工作时,该皮碗的工作环境温度约为190℃、泵轴转速为 3960 r/min、唇口线速度3.3 m/s,结构尺寸按照GB/T 9877《液压传动旋转轴唇形密封圈设计规范》设计如图8所示。

(3)发动机外部管路、附件表面检查无明显漏油痕迹。

2 故障问题分析

2.1 故障定位

某型发动机润滑系统供、回油流路原理如图1所示。从图中可见,增压泵从滑油箱吸油,供给发动机各滑油腔,回油泵将发动机各滑油腔的滑油抽回滑油箱,起动机则由滑油箱直接供油。

图1 润滑系统原理

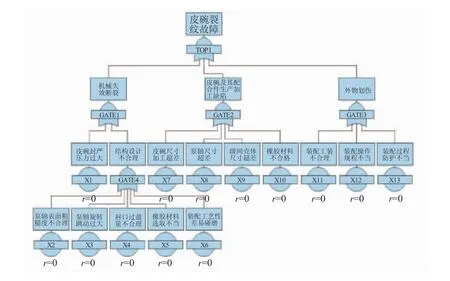

根据故障现象特点结合润滑系统工作原理进行初步分析可知,滑油箱油位下降问题与润滑系统内部漏油有关,与外部管路、附件无关,以停车后滑油箱油位异常下降为顶事件,分析顶事件发生的全部可能性底事件,建立故障树如图2所示。

图2 滑油箱油位异常下降故障树

针对该故障树列出了8个可能发生故障原因的底事件,并逐一排查确认,其排查措施和结果见表1。

皮碗橡胶材料选用氟橡胶FX-4,其质量符合GJB251A-2001标准,主要特点:耐油、耐热、耐腐蚀,工作温度为-25~250℃,该材料能够满足发动机使用要求。由此可排除底事件X5橡胶材料选取不合理。

表1 故障原因排查

通过对上述部位排查分析,最终确定滑油泵皮碗密封失效(底事件E112),为导致滑油箱油位异常下降的原因,其他底事件均可排除。将滑油泵组分解检查,皮碗裂纹故障件如图3所示。从图中可见,约在3/5圆周处的皮碗密封唇口沿金属骨架内圈从皮碗主体断开。

将通油孔连通增压泵出口后直接影响了皮碗的承载压力,该压力与滑油供油压力相当,约为0.6 MPa。较大的油压可将皮碗腰部推向轴面,并导致胶圈变形甚至出现密封失效问题。由此分析底事件X1:封严压力过大为导致皮碗裂纹的主要因素。

员工绩效评价在科研院所项目管理中的作用……………………………………………史 华 盛佳佳 杨 光(8.16)

图3 皮碗裂纹故障件

2.2 滑油箱油位下降故障机理

某型发动机滑油箱的位置高于滑油泵,当滑油泵内增压泵与回油泵之间的皮碗出现裂纹时,在位势差的作用下,滑油从油箱通过皮碗裂纹处流至回油泵,然后经发动机的附件机匣(发附机匣)的回油管流至飞机的附件机匣(飞附机匣)腔内。飞附机匣与发附机匣的回油泵由回油管路相连,且相对于发附机匣处于较低位置,发附机匣中的滑油可经飞附回油泵组流至飞附机匣腔内,最终导致飞附机匣内大量积油。若机务在试车前未发现滑油位异常下降,对滑油箱补加滑油的情况下,发动机起动后飞附机匣内积油被抽回至滑油箱,油箱油位过满导致大量滑油从通风管路流向飞附机匣的油气分离器,飞附机匣的回油泵来不及抽回油气分离器中过多的滑油,部分滑油随空气从高空活门处喷出。此种故障模式下的滑油流路如图4所示。

3.5.2 泵轴与皮碗装配过盈量

图4 滑油泵皮碗故障漏油流路

3 皮碗裂纹故障分析

3.1 皮碗裂纹故障树分析

为进一步确认皮碗裂纹的故障原因,综合设计、加工、装配、使用等多方面因素,列出滑油泵组皮碗裂纹故障树[4-6],如图5所示。

成果转化服务人才队伍建设方面存在的问题 科技成果转化往往需要资金和市场,转化需要包括技术研发、技术经纪、技术市场把握、与企业沟通谈判等在内的团队协同工作,从目前的情况分析来看,江苏师范大学要不断地加大比较熟悉市场且懂得相应技术的中介人才队伍的建设,从而推动学校专利成果转化。

根据故障现象及故障树,通过故障件断口分析、设计复查、装配工艺复查等工作,以确定故障原因。

3.2 故障件断口分析

图5 皮碗裂纹分析故障树

多次故障的皮碗断口位置相同,均为沿金属骨架边缘断开,断口处剖面如图6所示,从图中可见,裂纹沿金属骨架内边缘并贯穿皮碗底部橡胶,在唇口边缘无明显磨损痕迹。

将裂纹区域放大如图7所示,从图中可见,断口起源于图中箭头所示的皮碗弹簧槽内壁,并整体大致沿箭头方向扩展,整个断口形貌大致分为2部分,靠近弹簧槽处为断口区域1,该区域裂纹呈粗大的棱状分布,扩展方向与皮碗轴向方向平行,裂纹起源于该处;远离弹簧槽处为断口区域2,表面粗糙,有一定的斜纹,是裂纹的快速扩展阶段[7-8]。

图6 故障皮碗断口剖面

图7 断口放大

通过以上断口分析认为,在滑油泵组工作过程中,皮碗内侧唇口部位受力发生变形,在轴向油压反复作用下,橡胶与钢骨架外边缘接触部位萌生裂纹并逐渐扩展断裂。据此判断,底事件X1皮碗封严压力过大是导致故障可能原因之一。

3.3 橡胶材质分析

从故障件切取皮碗橡胶进行材质分析,符合FX-4材料标准要求[9-10],且胶料产品验收合格,无让步使用情况,由此可排除底事件X10:橡胶材料不合格的因素。

3.4 故障件尺寸测量

对皮碗裂纹故障件进行实物尺寸测量,故障件皮碗除内径变形无法测量外,其余尺寸均合格。基本可排除底事件X7:皮碗尺寸加工超差。

对滑油泵组与皮碗存在配合关系的泵轴和级间壳体主要尺寸进行测量,其结果均合格,由此可排除底事件X3、X8、X9的故障因素。泵轴轴端有倒角,泵轴表面经磨削后光滑无毛刺,且皮碗安装座端面有倒角[11],因此皮碗与泵轴和级间壳体正常装配时不会发生碰磨划伤现象,由此可排除底事件X6。

结合断口分析结果,皮碗唇口边缘无明显磨损痕迹,因此泵轴表面粗糙度低不是导致皮碗裂纹的原因,由此可排除底事件X2因素。

3.5 设计复查

教材中安排了学生自己动手来完成青霉和匍枝根霉的培养和观察,使学生掌握真菌的主要特征。然而,在课堂教学实践中,学生按照教材的操作提示能看到馒头和橘皮发霉,但由于混有杂菌,学生难以观察到典型的青霉和匍枝根霉的形态结构。且青霉分生孢子梗上成串的孢子容易碰落,菌丝容易断裂,盖盖玻片时要特别小心,既缓慢又不能移动位置,给教学带来了一定的难度。本文尝试制作青霉与匍枝根霉模型,可以让学生观察到清晰、完整的青霉和匍枝根霉的形态,不仅能很好地诠释教学难点,还能提高学生的学习兴趣。

(2)飞附机匣内部大量积油;

式中,因变量Scitechemys是企业年报中披露的技术人员;Tangibility代表无形资产占总资产比例;Employee是企业年报中披露的员工数量;其他变量定义参见表2。

图8 皮碗剖面

首先,将上述三种类型的ERA-Interim 6小时降水数据处理成日值降水数据,并对三种类型降水数据按照年份计算其1979—2016年的总降雨量.其次,将1979—2016年全球三种类型降雨量的均值记为气候态均值,同时采用三种类型年际降雨量总和、距平和距平百分位三个指标,利用气候倾向率的方法诊断三种类型降雨的绝对变化趋势和相对变化趋势[9].最后,采用变异系数的方法刻画三种不同类型年际降雨量的波动特征,该方法是衡量一组数据中各观测值变异程度的一个统计量,是标准差与平均数的比值,可以避免不同地区降雨均值差异较大的影响[3].在本文中,变异系数越大,表明降雨波动性越大;反之亦然.

国防科技工业主要是指从事武器科研装备生产、研发工作的相关工业产业,具体包括航空、航天、核能、电子、船舶等多个部门,其对于我国国防事业的建设与发展有着直接的影响。在计划经济时期,军工企业本身所存在的竞争压力非常之小,同时国家的资金支持力度也比较大,因而对于自身的竞争优势以及经济收益问题并不重视[1]。然而随着市场经济的不断发展,军工企业要想生存并长期发展下去,就必须要尊重市场规律,参与到市场竞争中来,不断提升自身的核心竞争力,而市场导向下的军民融合发展策略则恰恰能够帮助军工企业实现这一目标。因此,军工企业的军民融合发展,在很大程度上也是为了满足市场经济环境下国防科技工业的进一步发展需求。

滑油泵皮碗装配过盈量要求如图9所示,按照GB/T 9877要求,φ16泵轴与皮碗过盈量为0.7~1.0 mm,但滑油泵图纸中对泵轴与皮碗装配过盈量未作要求,而实测装配过盈量为1.3~1.5 mm,该过盈量偏大。由此可判断底事件X4是导致裂纹的可能因素之一。

图9 滑油泵皮碗装配过盈量要求

3.5.3 级间壳体通油孔设计

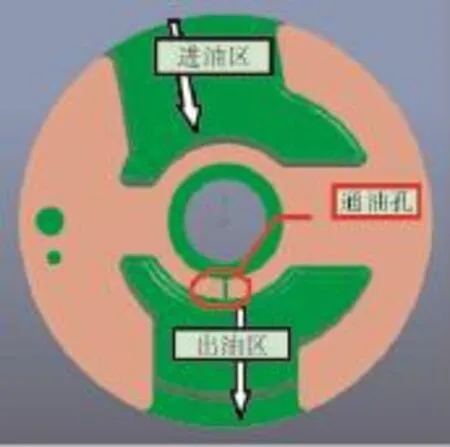

皮碗安装在滑油泵级间壳体上,在级间壳体的增压泵出油区一端设计有φ1通油孔,该孔可将滑油引入皮碗密封腔,对皮碗起润滑作用,如图10所示。

欧阳锋说事的时候吕凌子正拿一把水果刀漫不经心地削苹果,削着削着双手就停止了动作。若非欧阳锋亲口所说,她简直不敢相信自己的耳朵。脸上挂满忏悔的欧阳锋多么希望妻子将自己痛骂一顿,骂个狗血淋头。吕凌子缄口不语,或许是因为想说的太多,反倒无话可说,她将削了一半的苹果放在茶几上,狠狠地将其切成数瓣。

3.5.1 皮碗设计复查

图10 级间壳体通油孔位置

3.6 皮碗装配工艺复查

某型发动机滑油泵皮碗装配工艺规程完善,并明确采用压装工具,装配过程严格按照工艺规程执行,可排除底事件X11、X12。装配车间操作台零件、工具摆放整齐、卫生条件良好,泵轴、级间壳体以及工装无污物[13],装配过程防护合理,可排除底事件X13。

4 故障机理分析

针对与故障相关的2个底事件,对皮碗裂纹故障原因具体分析如下。

当天晚上,我便与叶霭玲见了面。约会地点选在了沙塘的湖心岛。岛是由清淤工程的污泥堆积而成,修了一条窄窄的栈桥与陆地相连。杨柳依依的岸边,我与叶霭玲难以免俗地接了吻。没有预料之中的那种激动,叶霭玲的反应好像也带点儿表演性质。我不由得有点儿泄气,白天见到白丽筠的情形不由自主地浮现在眼前。

(1)皮碗封严压力过大。由于通油孔与滑油增压泵出口相连,导致滑油泵工作过程中皮碗承受的压力过大,油压将皮碗腰部推向轴面并产生严重变形,同时使皮碗与泵轴的接触宽度和摩擦力增大,在弹簧槽内侧骨架边缘应力集中并逐步产生微裂纹[14-15],最终形成贯穿性裂纹,进而发生停车后漏油故障。因此,通油孔设计位置不合理导致皮碗承受油压过大是引起该故障发生的主要原因。

利用数据挖掘技术分析HIF-1α在胃癌中的预后意义…………………………………孙美涛,自加吉,陈 莹,严长宝,戴莉萍,余 敏,熊 伟(32)

(2)唇口过盈量不合理。皮碗唇口与泵轴之间的实际过盈量为1.3~1.5 mm,相比GB/T 9877标准推荐值偏大。较大的过盈量会使皮碗安装抱轴力增大,摩擦力也会增大[16],从而促进了裂纹的产生和扩展。

5 改进措施及验证

针对故障原因及复查问题,制定排故措施如下:

T0时刻:根据风力、光伏的出力预测,冷热电等负荷需求预测,外部电网运行状态、电力市场价格机制等,做出下一步的生产调度计划。

(1)泄压孔更改位置如图11所示,从图中可见,通过更改级间壳体通油孔位置,将该孔设计在增压泵进油区,从而降低皮碗承载压力。

(2)增加皮碗安装过盈量要求“装配弹簧后,皮碗与轴的过盈量为0.7~1.0 mm”。

图11 泄压孔更改位置

(3)为进一步提高滑油泵可靠性,将泵轴与皮碗配合处表面粗糙度Ra由1.6提高至 0.6。

将改进后滑油泵换装至多台发动机上,经过大量的厂内台架试车验证以及外场试飞验证,均未再出现此类故障问题,证明这些改进措施正确有效。

6 结束语

详细分析了某型航空发动机滑油位异常下降的故障机理和皮碗裂纹的故障原因,并制定改进措施,为避免此类故障再次发生,给出滑油泵皮碗密封设计经验及建议如下:

(1)在设计航空滑油泵时,可通过结构优化设计来降低皮碗的承载油压,有利于延长密封结构件的寿命;

(2)要注意合理选取皮碗唇口与泵轴过盈量。过盈量大会增大箍紧力和摩擦力,加速皮碗唇口的磨损以及腰部的疲劳裂纹的产生;过盈量偏小则会因径向压力小而降低密封性;

(3)注重提高泵轴表面加工质量,轴的表面粗糙度过大会加速皮碗唇口磨损,适当的粗糙度能够改善密封性能和提高使用寿命;

(4)影响皮碗使用寿命的因素很多,要从设计、生产、装配等多因素考虑,才能提高其密封性能和延长使用寿命,因此将设计经验及考虑因素纳入航空滑油泵设计规范是避免类似故障再次发生的有效方法。

[1]张效伟.涡扇发动机润滑系统性能计算与分析[D].西安:西北工业大学,2006.ZHANG Xiaowei.Performance calculation and analysis of aero-engine lubrication system[D].Xi’an:Northwestern Polytechnical University,2006.(in Chinese)

[2]刘启国,唐伟,朱瑾,等.MIL-STD-3024《推进系统完整性大纲》标准解析[J].航空标准化与质量,2014,49(4):49-52.LIU Qiguo,TANG Wei,ZHU Jin,et al.MIL-STD-3024 propulsion system integrity program standard analysis[J].Aeronautic Standardization&Quality,2014,49(4):49-52.(in Chinese)

[3]林基恕.航空燃气涡轮发动机机械系统设计[M].北京:航空工业出版社,2005:95-116.LIN Jishu.Mechanic system design of aero-engine[M].Beijing:Aviation Industry Press,2005:95-116.(in Chinese)

[4]魏龙,张红光.密封技术[M].北京:化学工业出版社,2009:74-76.WEI Long,ZHANG Hongguang.Sealing technology[M].Beijing:Chemical Industry Press,2009:74-76.(in Chinese)

[5]Salant R F,Shen D W.Hydrodynamic effects of shaft surface finish on lip seal operation[J].Tribology Transactions,2002,45(3):404-410.

[6]王文瑞,顾亮,王国丽,等.叶片减振器静密封结构设计与性能分析[J].北京理工大学学报,2008,28(11):979-982.WANG Wenrui,GU Liang,WANG Guoli,et a1.Design and performance analysis of the static seal structure of a vane damp[J].Transactions of Beijing Institute of Technology,2008,28(11):979-982.(in Chinese)

[7]刘小明,亓军洲.航空橡胶件失效分析及预防研究[J].航空维修与工程,2010(1):42-44.LIU Xiaoming,QI Junzhou.Failure analysis and prevention research of aircraft rubber parts[J].Aviation Maintenance&Engineering,2010(1):42-44.(in Chinese)

[8]冯保东,黄艳松,马俊文,等.发动机封严胶圈裂纹分析与预防失效分析与预防[J].失效分析与预防,2009,4(3):165-170.FENG Baodong,HUANG Yansong,MA Junwen,et a1.Analysis and prevention of cracks of sealing rubber band in an engine.[J].Failure Analysis and Prevention,2009,4(3):165-170.(in Chinese)

[9]秦大同,谢里阳.现代机械设计手册:润滑与密封设计[M].北京:化学工业出版社,2013:448-476.QIN Datong,XIE Liyang.Modern mechanical design manual:lubrication and seal design [M].Beijing:Chemical Industry Press,2013:448-476.(in Chinese)

[10]中国国家标准化管理委员会.GB/T9877-2008液压传动-旋转轴唇形密封圈设计规范[S].北京:中国标准出版社,2008:2-6.Standardization Administration of the People’s Republic of China.GB/T9877-2008 Hydraulic fluid power-guide specifications for designing rotary shaft lip type seals[S].Beijing:Standard Press of China,2008:2-6.(in Chinese)

[11]孙邦俊.油封旋转动密封对轴表面状态提出的要求[J].河北工学院学报,1994,23(3):89-95.SUN Bangjun.The requirements proposed by the kinetic rotating oil seal for axial surface state condition[J].Journal of Hebei Institute of Technology,1994,23(3):89-95.(in Chinese)

[12]Salant R F.Theory of lubrication of elastomeric rotary shaft seals[J].Journal of Engineering Tribology ,1999,213(3):189-201.

[13]程红勤.旋转轴唇形密封圈安装设计 [J].合肥工业大学学报,2009,199(3):199-201.CHENG Hongqin.Installation design of the axis of revolution lip oil seal support[J].Journal of Hefei University of Technology,2009,199(3):199-201.(in Chinese)

[14]陈敏,姜小敏,赵祖欣,等.唇形橡胶密封圈非线性接触有限元分析[J].润滑与密封,2009,34(11):76-79.CHEN Min,JIANG Xiaomin,ZHAO Zuxin,et al.The non-1inear contact finite element analysis of the mouth shaped rubber sealing ring[J].Lubrication Engineering,2009,34(11):76-79.(in Chinese)

[15]李建国,丁玉梅,杨卫民,等.油封动密封机制的有限元分析[J].润滑与密封,2007,32(1):96-99.LI Jianguo,DING Yumei,YANG Weimin,et al.Finite element analysis of the dynamic sealing mechanism of oil seal[J].Lubrication Engineering,2007,32(1):96-99.(in Chinese)

[16]高福年,李思婉.骨架油封自润滑性的提高及其机制的探讨[J].特种橡胶制品,1995,16(3):23-26.GAO Funian,LI Siwan.The improvement of the self-lubricate performance of the framework oil seal and the discussion of its mechanism[J].Special Purpose Rubber Products,1995,16 (3):23-26.(inChinese)