纳米强化氨水垂直管外降膜发生模型

2018-06-12李彦军李舒宏陈向阳

李彦军 李舒宏 陈向阳 杜 垲 杨 柳

(1东南大学能源与环境学院, 南京 210096)(2江苏省产品质量监督检验研究院, 南京 210007)

近年来,为解决氨水吸收式制冷性能系数低、设备庞大、不便于小型化应用等不足,在氨水吸收式制冷设备中采用纳米流体技术.纳米流体由Choi[1]提出,其实质是在液体中添加纳米级颗粒而形成稳定的固体微粒悬浮液,形成一类新的传热冷却工质.因纳米流体在热导率[2-3]、表面张力[4-5]、黏度[6-7]等热物性以及稳定性[8]方面均呈现出优异的性能,纳米流体一经问世即在强化对流换热[9-11]、沸腾换热[12-13]等领域获得广泛研究与关注.

Kim等[14]开展在氨水溶液中添加Cu、CuO纳米颗粒的鼓泡吸收实验,吸收率可提高3.21倍.Kim等[15]在2011年再次发现采用比例为4∶1的分散剂C12E4和吐温-20,在14.3%的氨水中添加2%体积浓度的纳米液滴,其鼓泡吸收速率相对于纯氨水提升了17%.苏风民等[16]对碳纳米管表面进行改性并开展了鼓泡吸收实验,结果表明吸收强化效果随氨水初始浓度的增加而下降,随纳米质量分数的增加先增而后降低.盛伟等[17-18]选用Al2O3纳米颗粒进行氨水鼓泡吸收研究,实验中强化效果最大有效吸收率达到1.22.Yang等[19]进行了氨水纳米降膜吸收实验,结果表明添加质量分数0.1% SDBS的分散剂后,Fe2O3和ZnFe2O4纳米流体的有效吸收比分别提高了约70%和50%.

综上所述,纳米应用于氨水吸收式制冷系统的吸收过程中已取得了较好的强化吸收效果,但有关纳米应用于发生过程的研究则报道较少.作者前期工作[20-22]中将氨水纳米流体应用于竖管降膜发生实验研究,取得了较好的强化效果.但限于氨气自身的易挥发性以及发生工况的高温高压等特性,实验装置未能达到氨水实际发生压力条件.因此,本文以前期实验为基础,建立高温高压工况下氨水纳米的降膜发生模型,分析氨水纳米溶液降膜发生过程中诸多因素对氨水纳米溶液降膜发生过程传热传质的影响,进而为探究纳米强化氨水溶液发生过程传热传质耦合机理提供理论支持.

1 氨水降膜发生过程物理模型

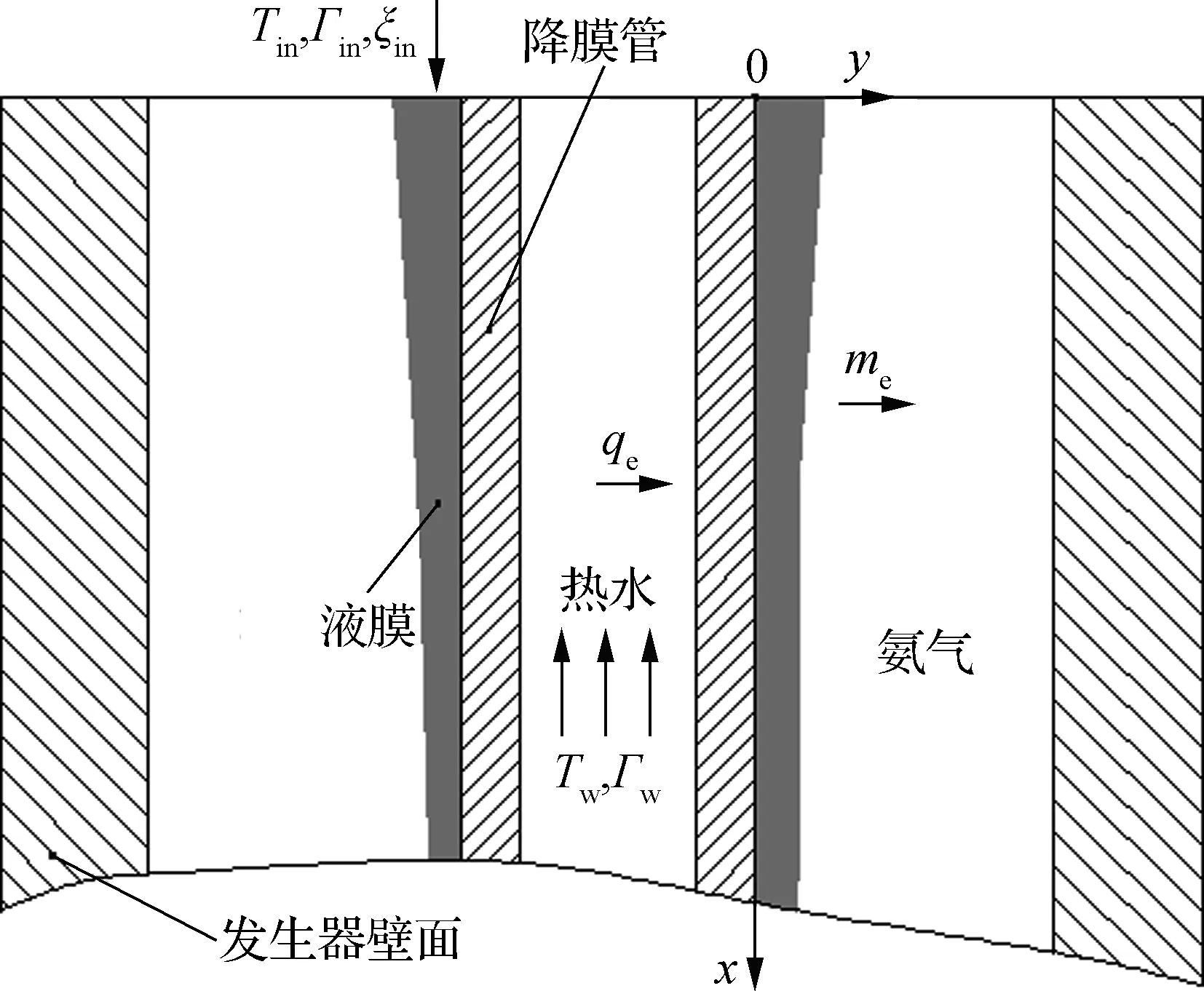

如图1所示,浓氨水纳米溶液从发生器的上部进入发生器,沿降膜发生管外表面呈膜状向下流动,被管内流动的加热热源(热水)加热蒸发出氨气.由于添加纳米颗粒后,氨水纳米溶液物性发生变化和纳米颗粒的扰动作用,使得液膜的温度场、速度场和浓度场等直接受到影响.各个流场间的耦合作用又使得热质传递过程呈现出不同于氨水基液降膜发生的特点.降膜发生中,对流和扩散同时进行,膜厚方向上的对流亦不可忽略.所以纳米颗粒对溶液物性的影响、流动参数的改变以及膜厚的变化是本文建模的基本点.图1中,Tin,Γin,ξin分别为降膜溶液进口温度、流量和浓度;Tw,Γw,qe分别为加热水温度、流量和热流密度;me为氨气发生率.

图1 氨水垂直降膜发生示意图

2 氨水降膜发生过程数学模型

2.1 建模过程的基本假设

氨水纳米溶液的降膜发生过程是一个多元溶液、多相流动以及热质耦合的复杂热力过程.为便于求解且符合工程实际,建模作以下假设:

1) 氨水纳米溶液为不可压缩流体,在降膜发生过程中的浓度和温度范围内物性为定值.

2) 纳米颗粒均匀分散于溶液中,忽略纳米颗粒的沉降和团聚特性.

3) 忽略表面活性剂对传热传质的影响.

4) 仅考虑氨组分从液相到气相的迁移.

5) 降膜始终处于流动和传热的充分发展段,忽略液膜入口段效应.

6) 忽略降膜方向的导热与扩散现象,忽略气相向液相的热传递.

7) 发生器内压力保持恒定.

8) 汽液相界面处,相平衡且无剪切应力及表面张力的作用.

9) 加热为恒热流,选取平均热流密度.

10) 进口溶液即为饱和态溶液,且沿圆周均匀分布并忽略黏性耗散等.

11) 因膜厚较小,故将圆周降膜视为平面降膜.

2.2 控制方程组

根据以上假设,建立降膜发生数学模型,如图2所示.在气液界面上选取一微元控制体,在x处的液膜厚度为δ(x),在x+Δx处的液膜厚度为δ(x+Δx),流体沿x轴和y轴方向的速度分量分别为轴向速度u和径向速度v.则氨水纳米溶液降膜发生过程的控制方程为

图2 氨水纳米降膜发生数学模型

(1)

式中,g为重力加速度,m/s2;T为绝对温度,K;ξA为氨水溶液浓度,%;DAB为扩散系数,m2/s.

2.3 边界条件

降膜发生数学模型的边界条件主要包含溶液进口处、壁面和气液界面上限制液膜速度、浓度和温度的条件.

1) 在溶液进口x=0处,有

(2)

式中,ρ为溶液密度,kg/m3;δ0为液膜厚度,mm.

v/x=0=0

(3)

T/x=0=Tin

(4)

ξ/x=0=ξin

(5)

2) 在降膜管外壁面y=0处,有

u/y=0=v/y=0=0

(6)

(7)

式中,qw为加热热流量,W;k为导热系数,W/(m·k).

(8)

3) 气液界面处,有

PV=F(Ts,ξs)=C

(9)

式中,PV为压力,MPa;C为常数;Ts为饱和态氨水溶液温度,K;ξs为饱和态氨水溶液相对质量浓度,%.

(10)

4) 组分方程的边界条件为

(11)

式中,γg为气化潜热,kJ/kg.

3 模型求解

考虑溶液在降膜管长方向上物性的变化和膜厚变化,流动区域为不规则区,采用内节点法对液膜的控制区域进行网格划分.流动区域划分为液膜主体的网格、临近气液界面的网格、气液界面上的网格和壁面上的网格等4类.把气液界面附近的网格单独处理,选用适宜的差分方法对液膜流动区域的能量方程和组分方程进行离散,建立控制方程组后进行迭代求解.计算流程图如图3所示.图中,K为迭代步数;Er为计算精度;Eps为设定误差.

图3 氨水纳米溶液降膜发生数值求解流程图

4 计算结果

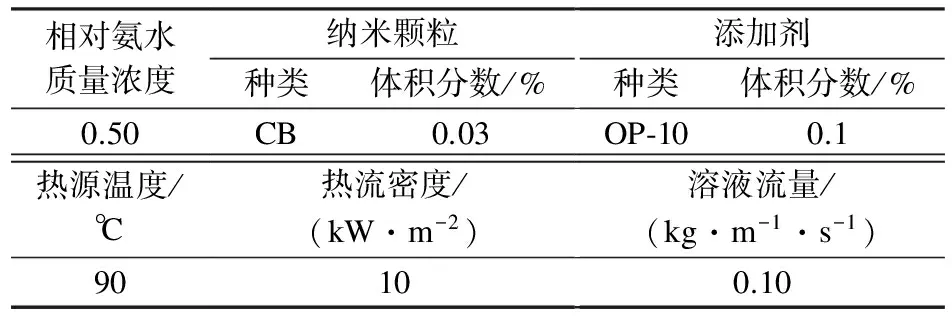

降膜发生管结构参数:内径为22 mm、外径为25 mm、管长为1 m;纳米选用炭黑(CB),添加剂选用OP-10乳化剂.

确定初始值,采用Matlab软件编制计算程序,求解垂直管外氨水纳米溶液降膜发生过程中平均传热系数、传质系数和发生速率.根据计算结果做出各参量分布曲线,并进行分析和讨论.

4.1 进口质量流量对降膜传热传质的影响

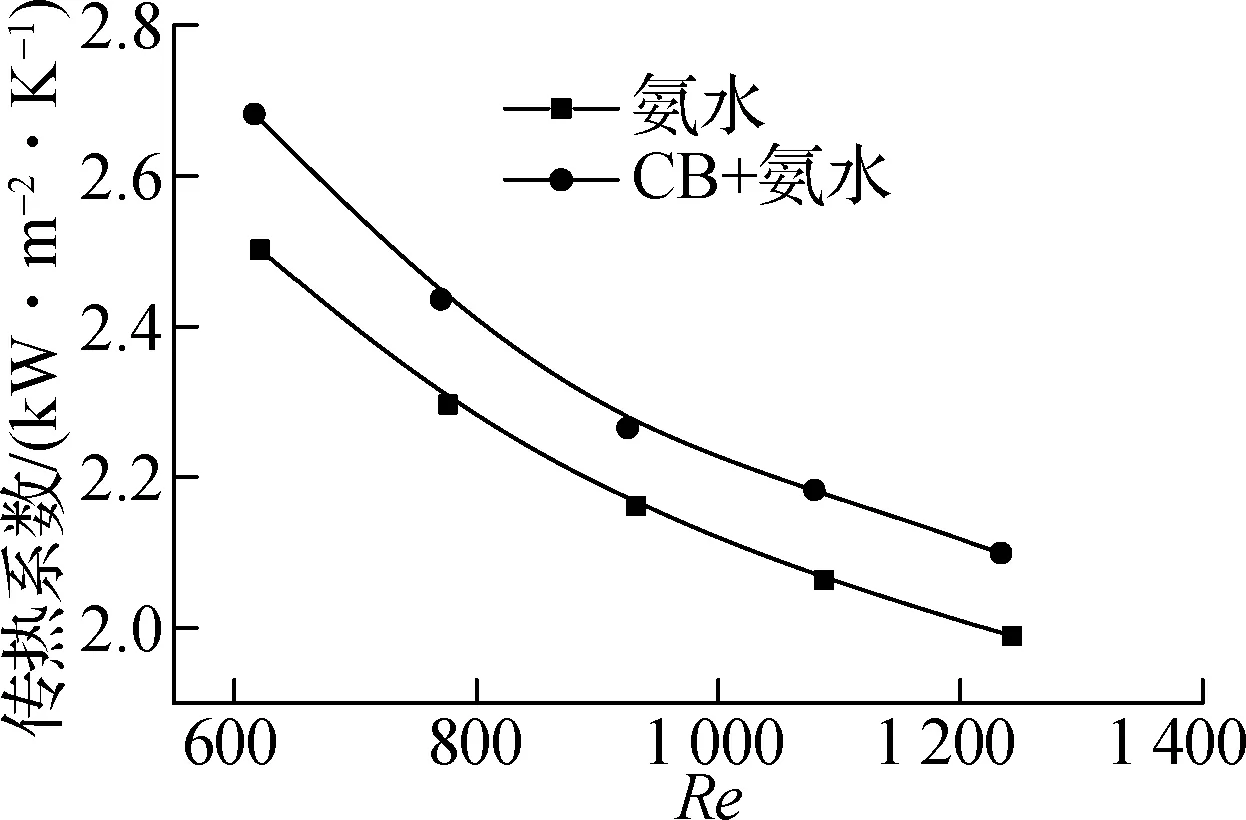

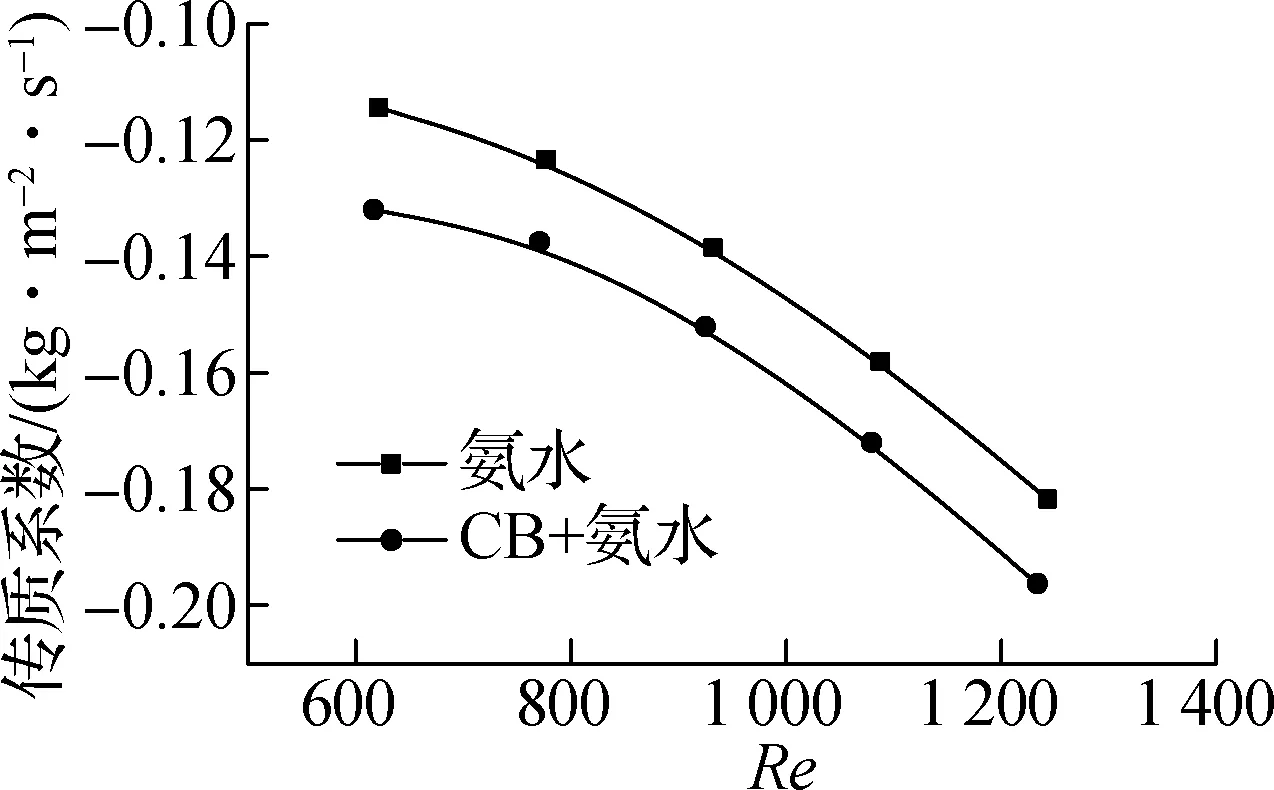

进口质量流量对降膜传热传质的影响(模拟工况1)如图4(a)所示,模拟工况的参数见表1.

(a) 传热系数与Re的关系

(b) 传质系数与Re的关系

(c) 发生率与Re的关系图4 进口质量流量对降膜传热传质的影响图

表1 模拟工况1模拟参数

由图4(a)可见,降膜发生过程中传热系数随进口流量的增加而下降.由Re=4GL/(πd0μ)=4Γ/μ可知,雷诺数Re随着流量的增加而增加.其中,GL为降膜总流量;μ为纳米流体的运动黏度.流量增加,膜厚增加,传热阻力相应增加,故传热系数随降膜流量的增加而降低.氨水纳米流体的传热系数较之基液增加量约为4%.

氨水降膜发生中进口流量与平均传质系数的关系如图4(b)所示.液膜平均传质系数随着Re增大而增大,液膜的厚度对传质具有重要作用.流量小(即液膜相对较薄)时,液膜易达到发生饱和温度,但发生量总体偏小.而流量增加,对流扰动增加,在液膜厚度未增加很多时,传热传质加强,发生率增加.在研究范围内,氨水纳米溶液相对于基液传质系数增加了8%~15%.

溶液流量对氨气发生速率的影响如图4(c)所示.随着Re的增加,发生速率先较快下降而后趋缓.因流量增加很多时,热阻变大,传热传质呈现恶化,发生速率降低.因此,存在一个溶液进口流量的最佳值,使得传热传质处于最优值,此时发生速率达到最大值.在研究范围内,氨水纳米的发生速率较基液的发生速率增加了14%~25%.

4.2 进口氨水浓度对降膜发生传热传质的影响

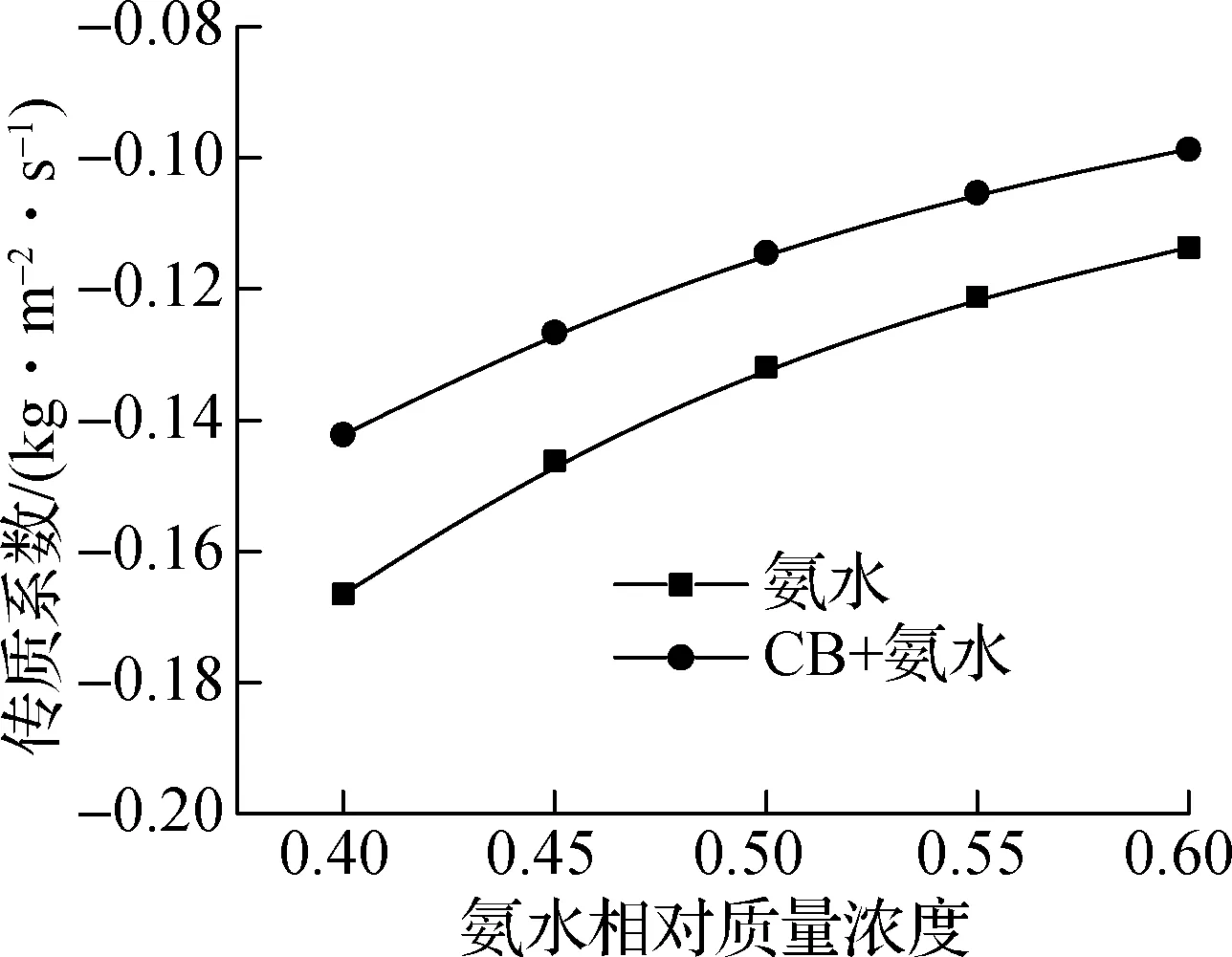

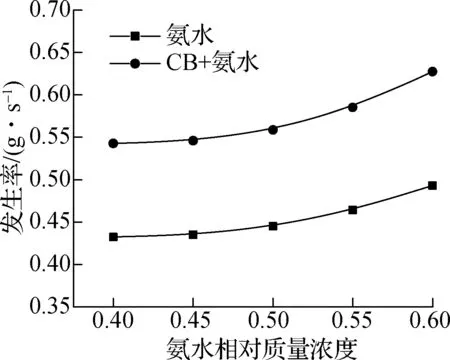

平均传热系数与氨水溶液发生浓度的变化关系(模拟工况2)如图5(a)所示,模拟参数见表2.

(a) 传热系数与氨水浓度的关系

(b) 传质系数与氨水浓度的关系

(c) 发生率与氨水浓度的关系图5 进口氨水浓度对降膜发生传热传质的影响图

结果表明,氨水纳米溶液的传热系数随氨水初始浓度的升高而减小.这是因为较高的进口浓度使导热系数较小而黏度较大,液膜的流动性能较差,扩散系数变小,传热系数随浓度的增大而变小.

表2 模拟工况2模拟参数

图5(b)和(c)分别为不同浓度氨水溶液有、无纳米颗粒工况下平均传质系数和发生速率对比图.由图可知,氨水浓度越大,其平均传质系数越小,发生速率越大.其中,纳米溶液的发生速率相对于基液增加约25%,传质系数增加约15%,而传热系数基本不变.

4.3 热负荷对降膜传热传质的影响

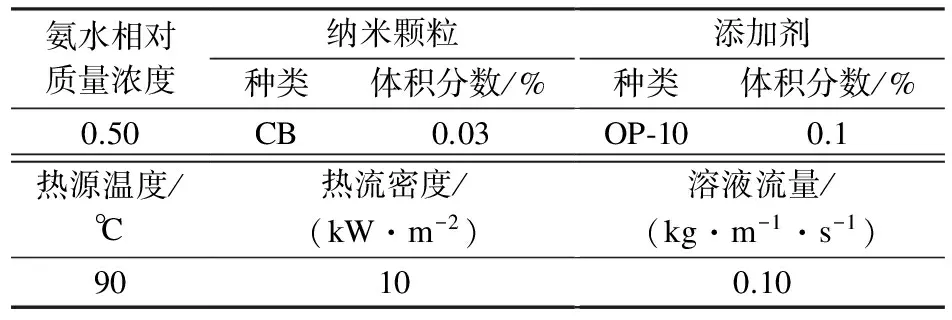

表3为各热负荷模拟(模拟工况3)工况下的模拟参数.

表3 模拟工况3模拟参数

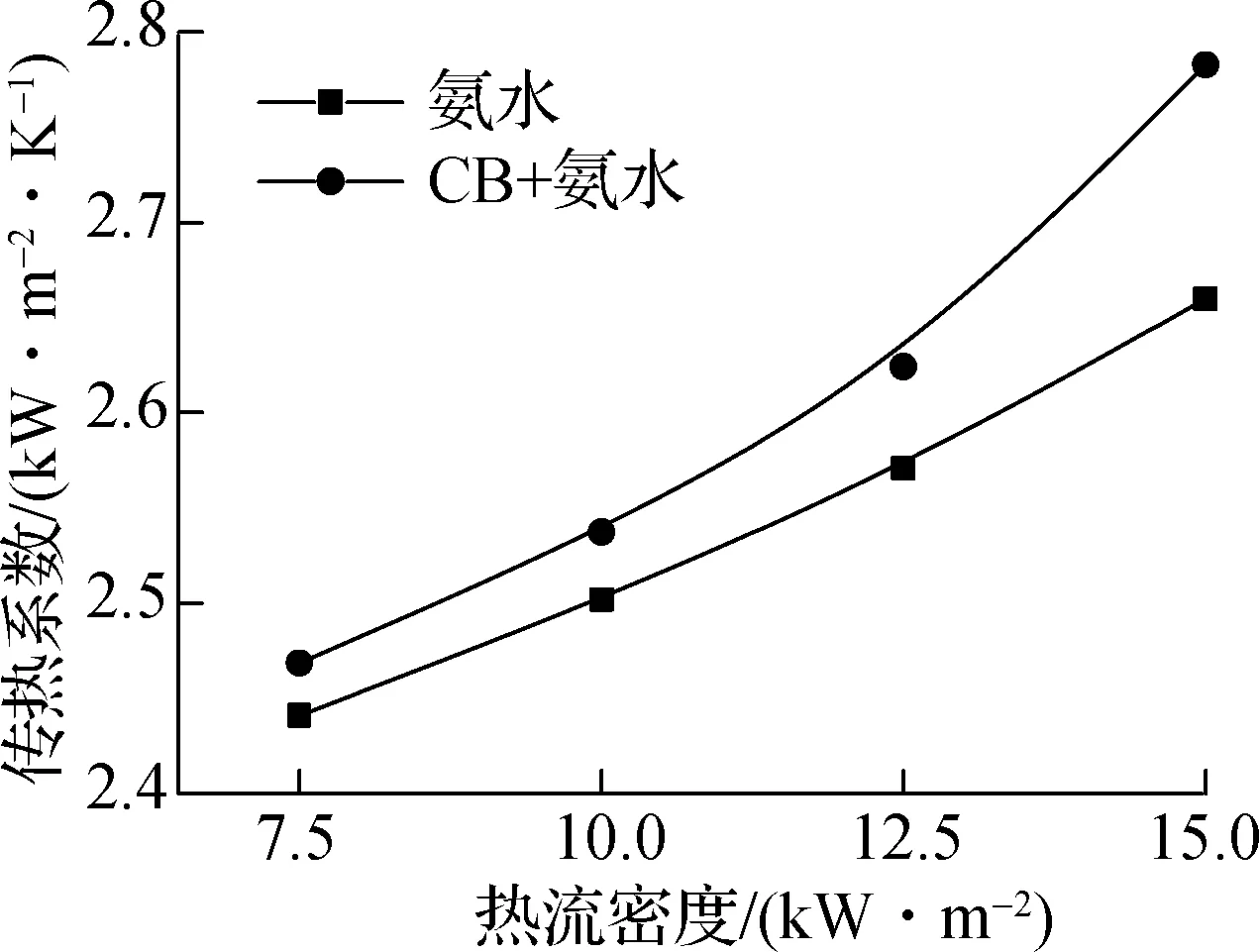

氨水溶液传热系数相对于热负荷的变化如图6(a)所示.由图可知,平均传热系数随热负荷的增大而增大.这是因为热负荷加大,增加了氨气的发生速率,提高了液膜扰动,导致平均传热系数变大.与基液的传热系数相比,氨水纳米溶液的传热系数随热负荷的增大而增加.

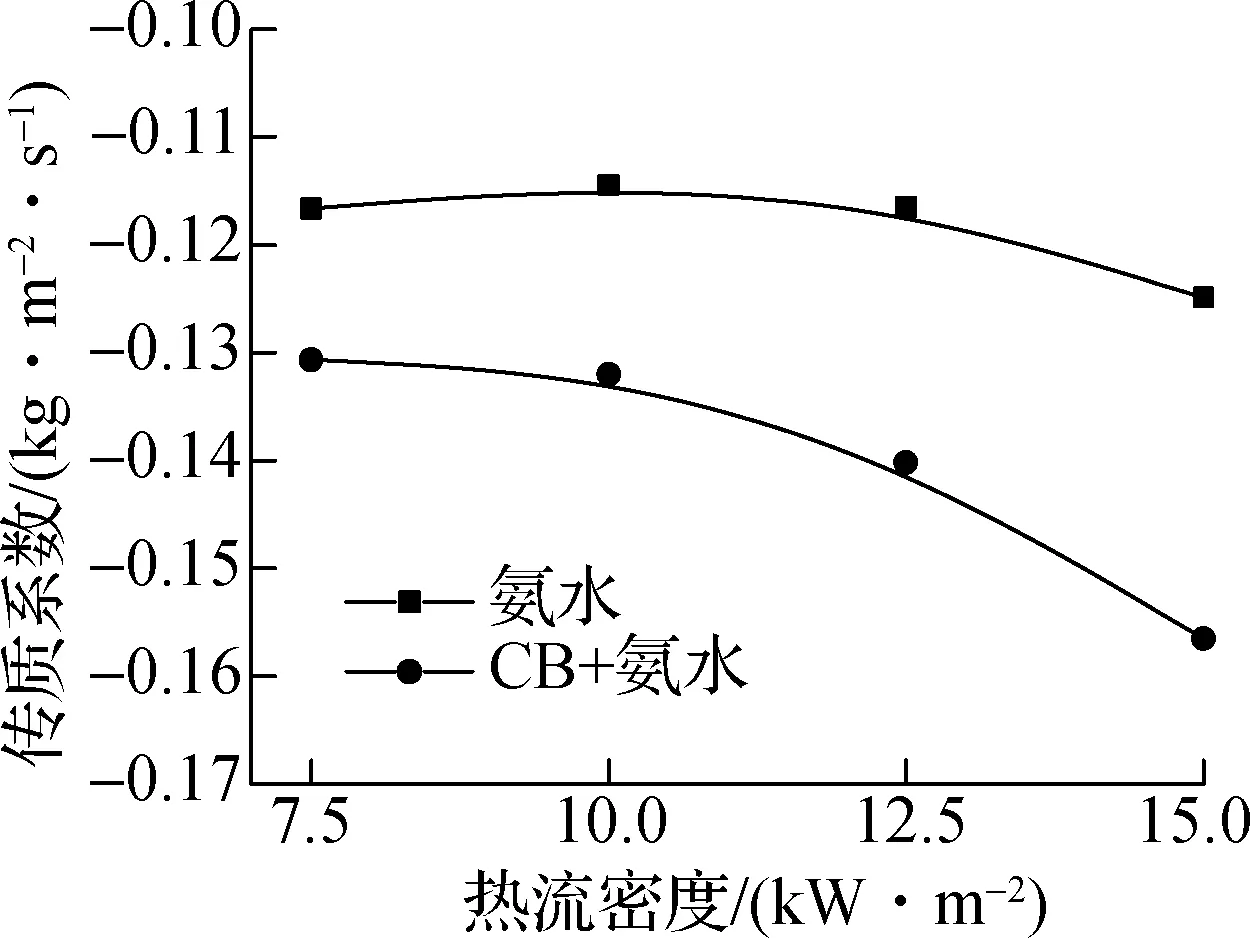

热负荷对溶液发生中的平均传质系数影响如图6(b)所示.由图可知,热流密度增加,平均传质系数基本保持不变.在研究范围内,氨水纳米溶液的传质系数相对于其基液的传质系数增加约12%~25%.

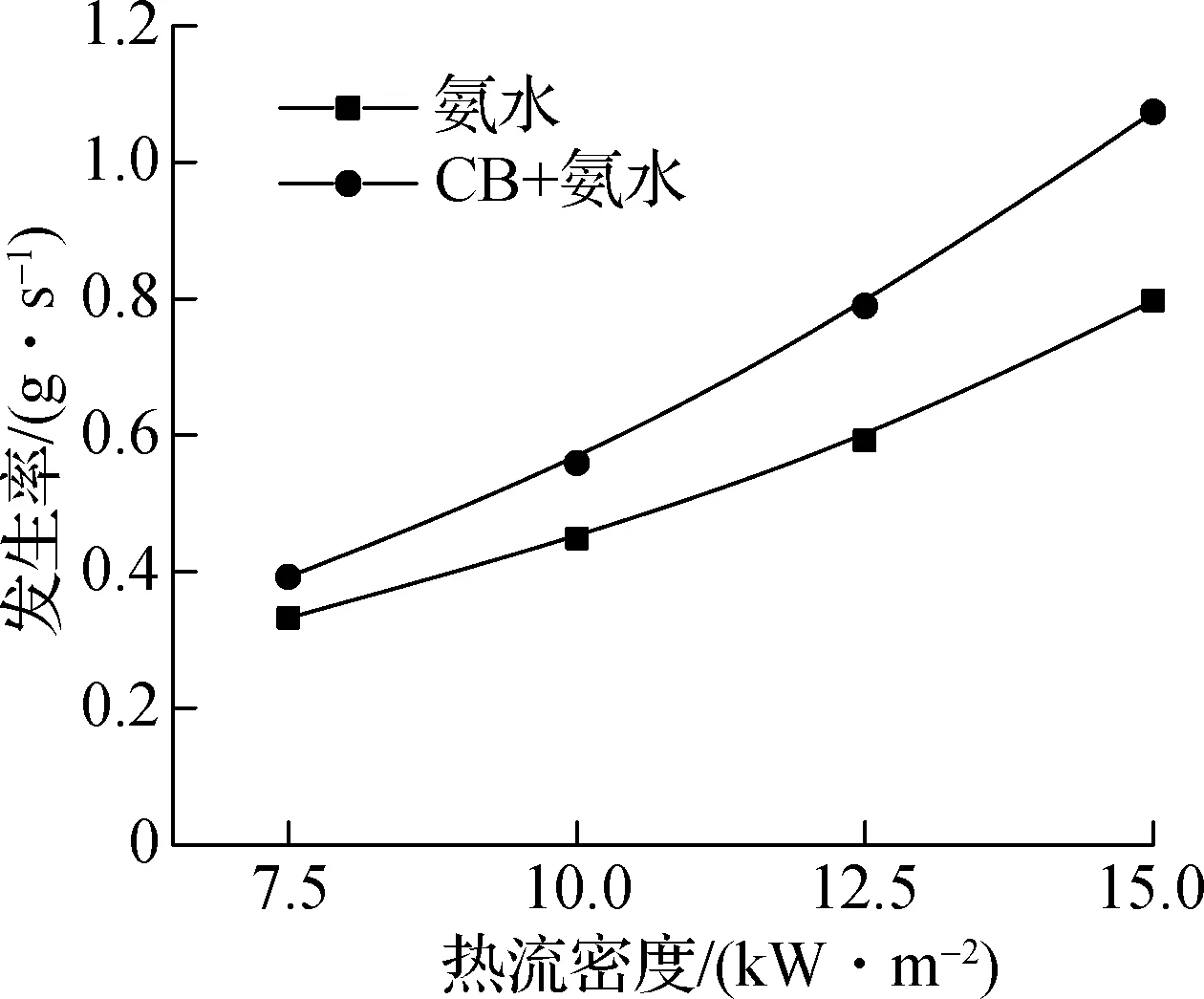

溶液的发生速率与加热热负荷变化关系如图6(c)所示.研究表明,随着热负荷增加氨气的发生速率显著增大.随着热流密度的增加,液膜温度随之上升,而降膜溶液黏度变小,流动特性趋好,传热特性增强,致使发生速率增加.相对于基液,在研究范围内氨水纳米溶液发生速率增加约为18%~35%.

(a) 传热系数与热流密度的关系

(b) 传质系数与热流密度的关系

(c) 发生率与热流密度的关系图6 热负荷对降膜传热传质的影响图

4.4 压力对降膜发生传热传质的影响

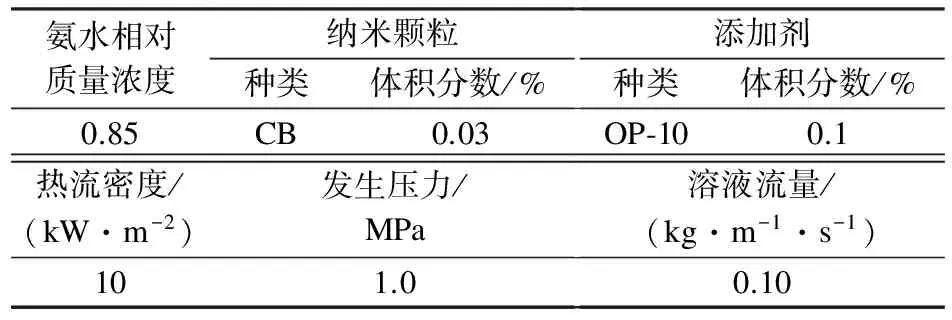

表4为不同压力下溶液的平均传热系数(模拟工况4)的模拟参数.

表4 模拟工况4模拟参数

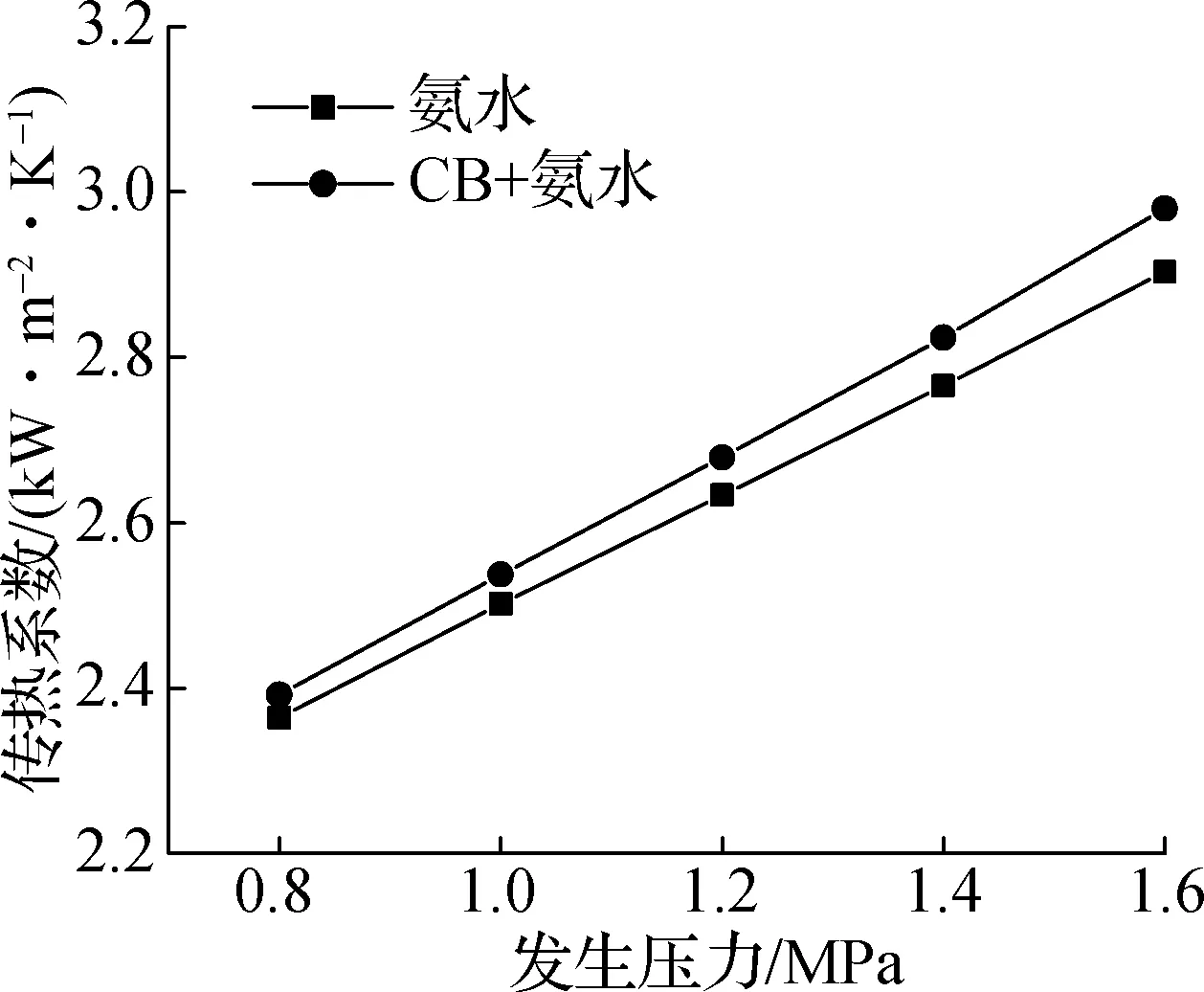

由图7(a)可知,平均传热系数随着压力的升高而增大.因为溶液的蒸发温度与压力相对应,当压力增大时,蒸发温度升高,导致溶液黏度下降,流体阻力变小,液膜雷诺数相应增加,液膜扰动加剧,对流换热增强,最终液膜传热系数增大.而氨水纳米溶液相对于基液来说,其传热系数增加约2%.

发生压力相对于降膜发生传质系数的影响如图7(b)所示.由图可见,溶液的传质系数随压力的增加而增加.而氨水纳米溶液相对于其基液的传质系数增加约15%.

(a) 传热系数与发生压力的关系

(b) 传质系数与发生压力的关系

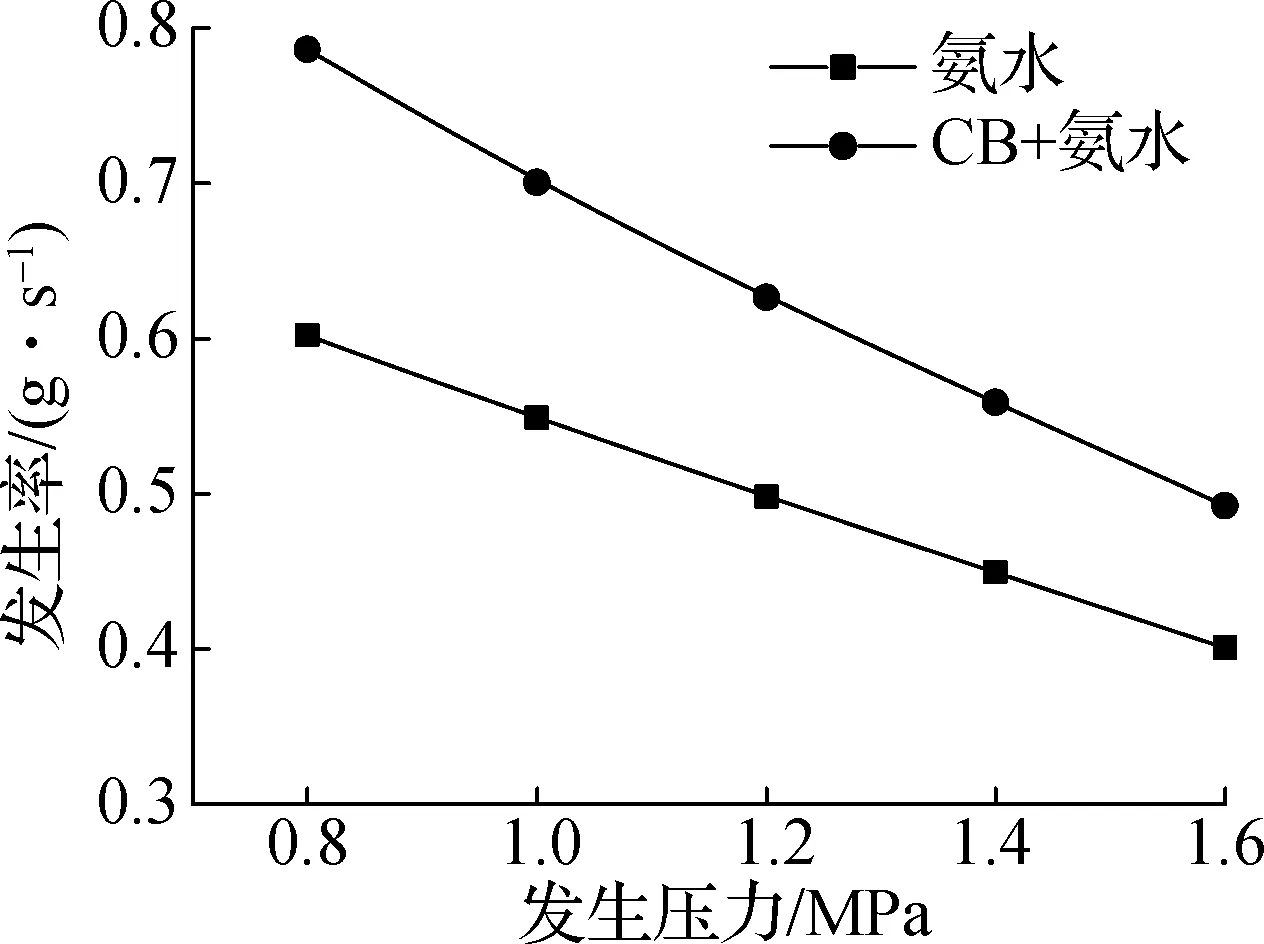

(c) 发生率与发生压力的关系图7 压力对氨水降膜发生的影响图

不同压力下溶液的发生速率变化如图7(c)所示.由图可知,发生速率随发生压力的增大而变小.发生压力增大,发生界面处氨分子由液相向气相扩散的阻力变大;同时,溶液饱和温度亦随压力的增加而升高,溶液达到饱和浓度的时间变长,导致氨蒸汽平均发生速率变小.相对于基液,添加了纳米溶液的发生率约增加了25%,且随着压力的增加,相对增长率变小.

4.5 模拟结果与实验值误差分析

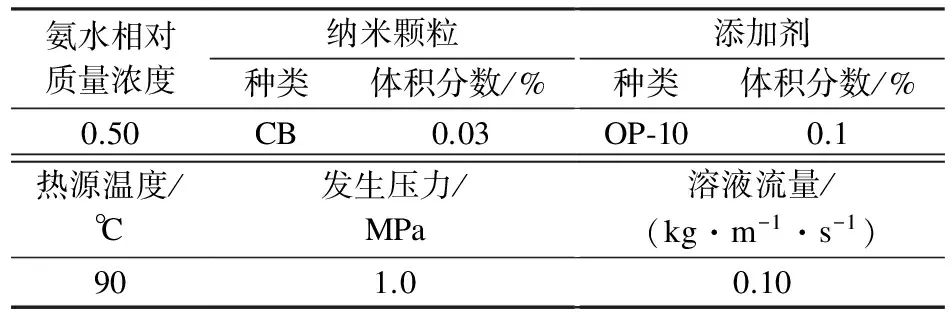

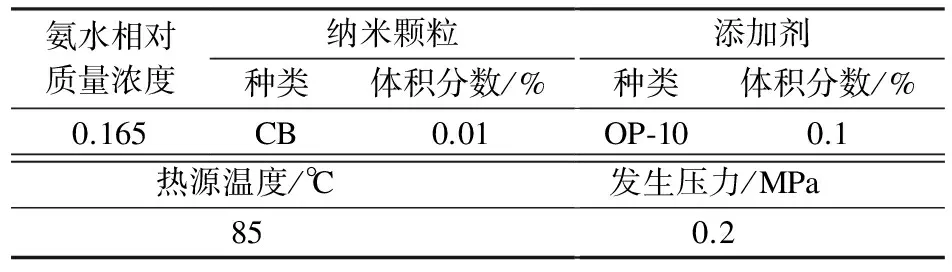

为验证模型的精准度,将文献[22]实验结果与模型计算结果作对比分析.保持模拟与实验的初始条件和实验工况(模拟工况5)相一致,模拟参数见表5.

表5 模拟工况5模拟参数

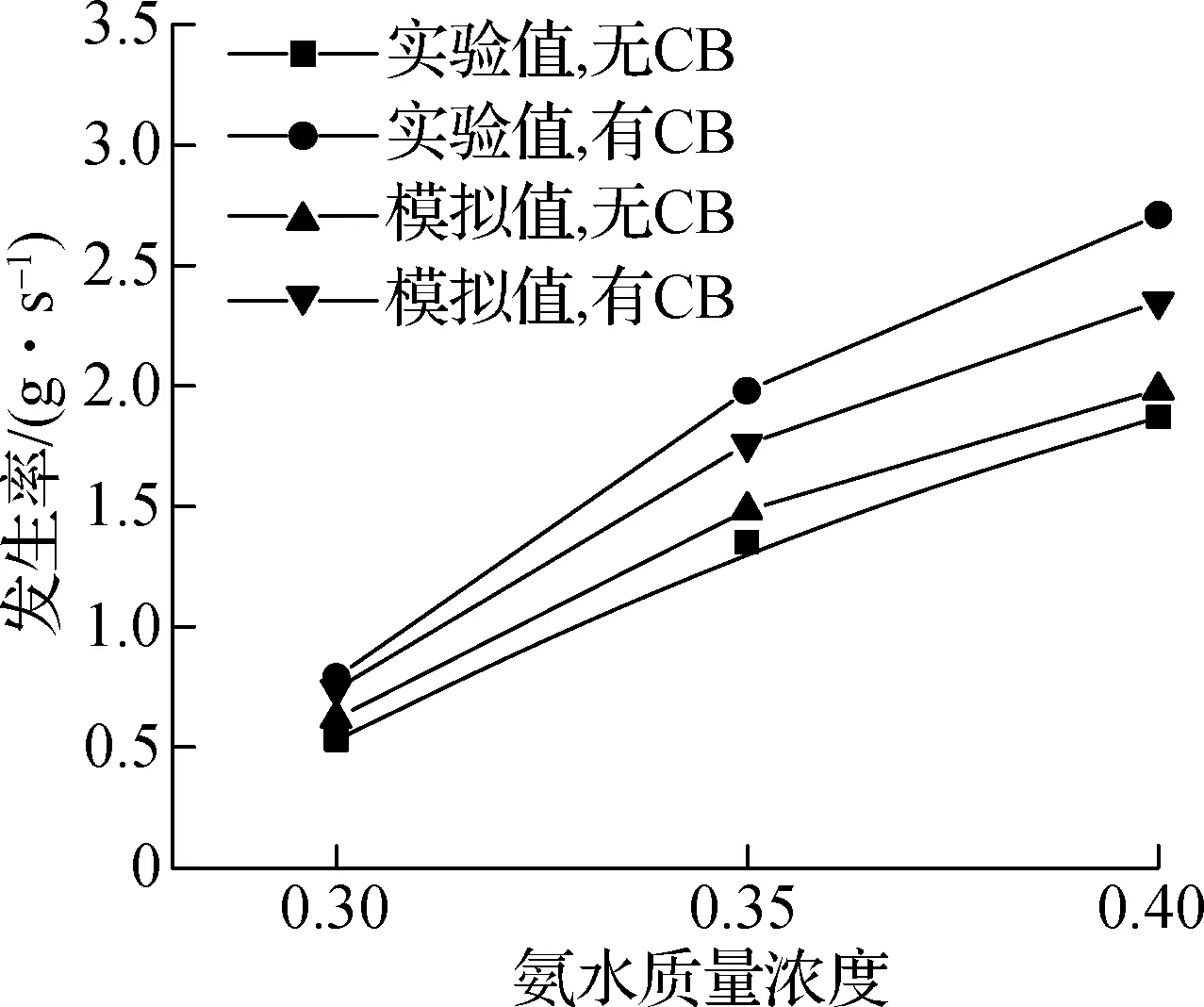

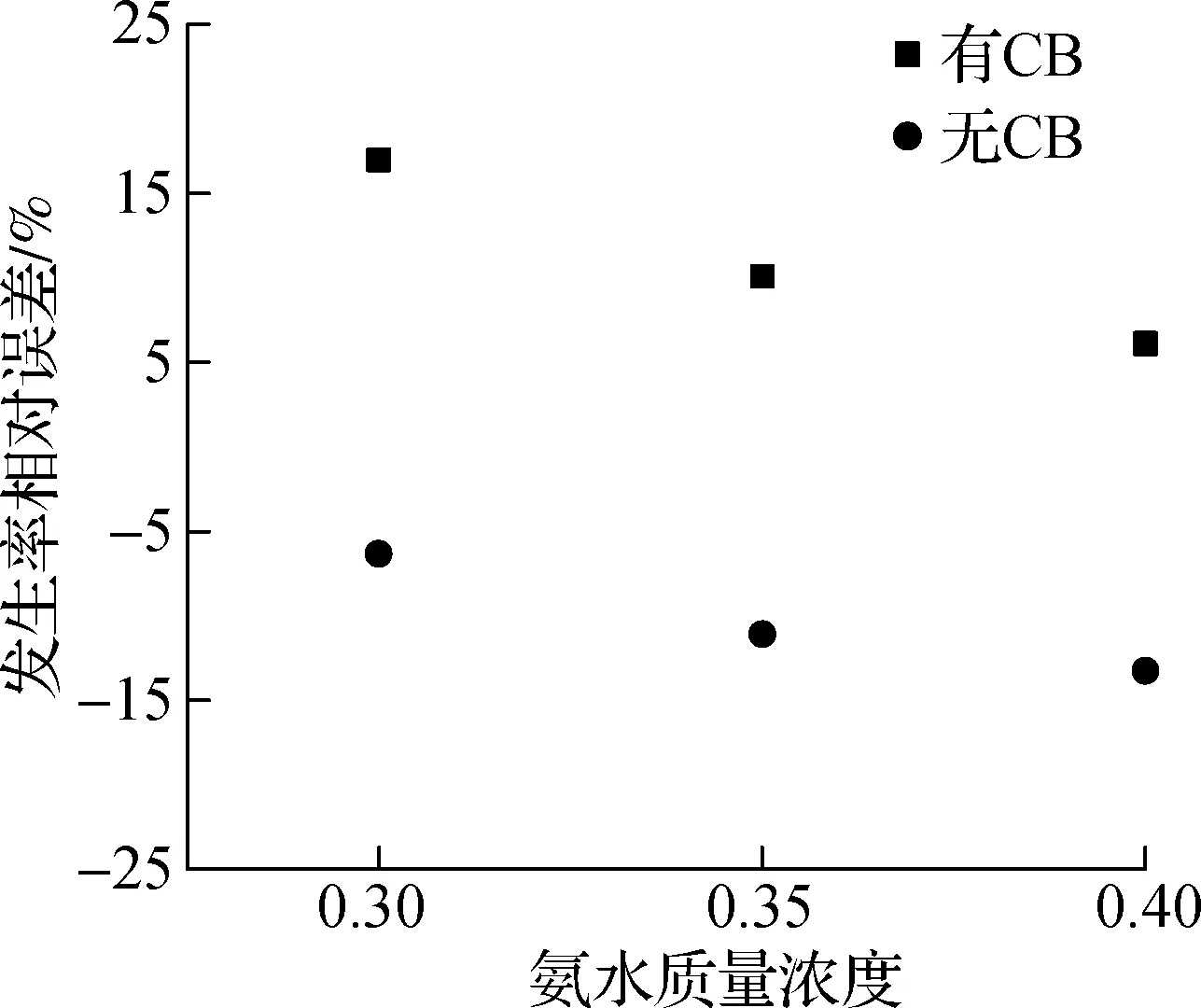

图8给出了有、无炭黑纳米颗粒时氨水溶液发生率的对比.对比发现,实验值和模拟值之间存在误差.从图9氨水有、无纳米颗粒工况下的相对误差分析可知,实验值与模拟值误差在5%~15%之间.

由降膜发生实验可知,在降膜发生过程中,除了降膜管段存在发生过程外,进入布液盘的溶液表面也因处于高温环境而挥发出氨蒸汽.而模拟中只考虑了降膜管段发生效果,未考虑其他发生情形,由此增大了模拟值与实验值之间的误差.

图8 炭黑-氨水纳米流体降膜发生模型与实验值比较

图9 模型计算值与实验值比较的相对误差

5 结论

1) 选择合适比例的氨水纳米溶液对降膜发生过程具有一定的强化作用.与基液相比,氨水纳米流体的传热系数增加约4%;传质系数增加约15%;发生速率平均增加约25%.

2) 氨水基液的初始浓度越大,其平均传热系数和平均传质系数越小,发生速率越大.

3) 氨水纳米溶液的传热系数和氨气的发生速率都随加热热负荷增加而显著增加,而传质系数基本保持不变.

4) 氨水纳米溶液的发生速率随着发生压力的增加而增加,相对增长率趋于降低的趋势.

参考文献(References)

[1] Choi S U S. Enhancing thermal conductivity of fluids with nanoparticles[J].ASME-Publications-Fed, 1995,231: 99-106.

[2] 吴晗, 杨峻. 多壁碳纳米管-水纳米流体导热机理及重力热管实验研究[J]. 化工学报, 2017, 68 (6): 2315-2320. DOI:10.11949/j.issn.0438-1157.20161492.

Wu Han, Yang Jun. Thermal conduction mechanism of multi-walled carbonnanotubes-deionized water nanofluids and experimental research in gravity heat pipe[J].JournalofChemicalIndustryandEngineering, 2017,68(6): 2315-2320. DOI:10.11949/j.issn.0438-1157.20161492. (in Chinese)

[3] Akilu S, Baheta A T, Sharma K V. Experimental measurements of thermal conductivity and viscosity of ethylene glycol-based hybrid nanofluid with TiO2-CuO/C inclusions[J].JournalofMolecularLiquids, 2017,246: 396-405.

[4] Zyla G, Fal J, Estelle P. Thermophysical and dielectric profiles of ethylene glycol based titanium nitride (TiN-EG) nanofluids with various size of particles[J].InternationalJournalofHeatandMassTransfer, 2017,113: 1189-1199. DOI:10.1016/j.ijheatmasstransfer.2017.06.032.

[5] Saptoro A, Kanazawa Y, Asada M, et al. Microwave irradiation based non-chemical method to manipulate surface tension of nanofluids[J].ExperimentalThermalandFluidScience, 2016,72: 228-234. DOI:10.1016/j.expthermflusci.2015.11.015.

[6] Sharma T,Sangwai J S. Silica nanofluids in polyacrylamide with and without surfactant: Viscosity, surface tension, and interfacial tension with liquid paraffin[J].JournalofPetroleumScienceandEngineering, 2017,152: 575-585. DOI:10.1016/j.petrol.2017.01.039.

[7] Jiang W X, Du K, Li Y J,et al. Experimental investigation on the influence of high temperature on viscosity, thermal conductivity and absorbance of ammonia-water nanofluids[J].InternationalJournalofRefrigeration, 2017,82:189-198.DOI:10.1016/j.ijrefrig.2017.05.030.

[8] Aberoumand S, Jafarimoghaddam A. Mixed convection heat transfer of nanofluids inside curved tubes: An experimental study[J].AppliedThermalEngineering, 2016,108: 967-979.

[9] Li Y, Fernández-Seara J, Du K, et al. Experimental investigation on heat transfer and pressure drop of ZnO/ethylene glycol-water nanofluids in transition flow[J].AppliedThermalEngineering, 2016,93: 537-548. DOI:10.1016/j.applthermaleng.2015.09.020.

[10] Hussien A A, Abdullah M Z, Yusop N M, et al. Experiment on forced convective heat transfer enhancement using MWCNTs/GNPs hybrid nanofluid and mini-tube[J].InternationalJournalofHeatandMassTransfer, 2017,115: 1121-1131. DOI:10.1016/j.ijheatmasstransfer.2017.08.120.

[11] Huminic G, Huminic A, Fleaca C, et al. Thermo-physical properties of water based SiC nanofluids for heat transfer applications[J].InternationalCommunicationsinHeatandMassTransfer, 2017,84: 94-101. DOI:10.1016/j.icheatmasstransfer.2017.04.006.

[12] 许世民, 郎中敏, 王亚雄, 等. 羧基化碳纳米管/水纳米流体核沸腾传热研究[J]. 工程热物理学报, 2017, 38(2): 310-317.

Xu Shimin, Lang Zhongmin, Wang Yaxiong, et al. Nucleate boiling heat transfer characteristics on smooth plate with carboxylated carbon nano-tubes/H2O nanofluids[J].JournalofEngineeringThermophysics, 2017,38(2): 310-317. (in Chinese)

[13] Ali H M, Generous M M, Ahmad F, et al. Experimental investigation of nucleate pool boiling heat transfer enhancement of TiO2-water based nanofluids[J].AppliedThermalEngineering, 2017,113: 1146-1151. DOI:10.1016/j.applthermaleng.2016.11.127.

[14] Kim J K, Jung J Y, Kang Y T. Absorption performance enhancement bynano-particles and chemical surfactants in binary nanofluids[J].InternationalJournalofRefrigeration, 2007,30(1): 50-57. DOI:10.1016/j.ijrefrig.2006.04.006.

[15] Kim Y J, Lee J K, Kang Y T. The effect of oil-droplet on bubble absorption performance in binary nanoemulsions[J].InternationalJournalofRefrigeration, 2011,34(8): 1734-1740. DOI:10.1016/j.ijrefrig.2011.07.008.

[16] 苏风民, 马学虎, 陈嘉宾, 等. 双组分纳米流体强化泡状吸收过程的实验研究[J]. 制冷学报, 2008, 29 (1): 8-12. DOI:10.3969/j.issn.0253-4339.2008.01.002.

Su Fengmin, Ma Xuehu, Chen Jiabin, et al. Experimental study on enhancement of bubble absorption with binary nanofluid[J].JournalofRefrigeration, 2008,29(1): 8-12. DOI:10.3969/j.issn.0253-4339.2008.01.002. (in Chinese)

[17] 盛伟, 武卫东, 张华, 等. 纳米颗粒对氨水鼓泡吸收性能的强化实验[J]. 制冷学报, 2010, 31(1):31-34. DOI:10.3969/j.issn.0253-4339.2010.01.031.

Sheng Wei, Wu Weidong, Zhang Hua, et al. Experimental study on enhancement of ammonia bubble absorption process by adding nanoparticles[J].JournalofRefrigeration, 2010,31(1): 31-34. DOI:10.3969/j.issn.0253-4339.2010.01.031. (in Chinese)

[18] 盛伟, 武卫东, 张华, 等. Al2O3纳米颗粒对氨水鼓泡吸收过程的强化影响[J]. 化工学报, 2008, 59 (11): 2762-2767. DOI:10.3321/j.issn:0438-1157.2008.11.011.

Sheng Wei, Wu Weidong, Zhang Hua, et al. Enhancing influence of Al2O3nano-particles on ammonia bubble absorption process[J].JournalofChemicalIndustryandEngineering, 2008,59(11): 2762-2767. DOI:10.3321/j.issn:0438-1157.2008.11.011. (in Chinese)

[19] Yang L, Du K,Niu X F, et al. Experimental study on enhancement of ammonia-water falling film absorption by adding nano-particles[J].InternationalJournalofRefrigeration, 2011,34(3): 640-647. DOI:10.1016/j.ijrefrig.2010.12.017.

[20] Li Y J, Du K, Hu H T, et al. Experimental investigation on enhancement of ammonia-water falling film generation by adding carbon black nanoparticles[J].ExperimentalThermalandFluidScience, 2015,68: 593-600. DOI:10.1016/j.expthermflusci.2015.06.019.

[21] 李彦军, 杜垲, 李舒宏, 等. 铁酸锌纳米强化氨水发生过程实验研究[J]. 制冷学报, 2016, 37(6): 71-78. DOI:10.3969/j.issn.0253-4339.2016.06.071.

Li Yanjun, Du Kai, Li Shuhong, et al. Experimental investigation on enhancement of ammonia-water falling film generation by adding ZnFe2O4nano-particles[J].JournalofRefrigeration, 2016,37(6): 71-78. DOI:10.3969/j.issn.0253-4339.2016.06.071. (in Chinese)

[22] 李彦军, 杜垲, 江巍雪. 纳米强化氨水发生过程机理分析[J]. 低温与超导, 2016, 44(5): 51-57. DOI:10.16711/j.1001-7100.2016.05.012.

Li Yanjun, Du Kai, Jiang Weixue. Mechanism analysis on performance enhancement of ammonia-water falling film generation by nanofluid[J].CryogenicsandSuperconductivity, 2016,44(5): 51-57. DOI:10.16711/j.1001-7100.2016.05.012. (in Chinese)