多晶硅锭的剖方质量改善研究

2018-06-07周小荣刘文峰段金刚陈国红

周小荣 ,邱 昊 ,明 亮,刘文峰,段金刚,陈国红

(1.湖南红太阳光电科技有限公司,湖南长沙410205;2.中国电子科技集团公司第四十八研究所,湖南长沙410205)

目前光伏行业硅锭剖方的方法有砂浆切割和金刚线切割。砂浆切割其原理是依靠钢线压迫碳化硅颗粒在硅棒和钢线之间进行“滚动—压痕—刮擦”作用[1],实现材料的去除。因此,砂浆的物理性质及使用条件直接决定了砂浆的切割力,而砂浆的切割力又直接影响着剖方后小方棒的尺寸。若其偏差值相差大,则后续磨面环节会出线痕,造成较多硅料损耗。

行业内关于改善硅锭剖方效果有些报道,主要是从对设备改进,原辅材料的选取等方面来改善硅锭切割效果。李保军,冯涛等人[2]指出,调整砂浆喷嘴与钢线锯的夹角,使钢线锯的带砂能力提升,并形成水平砂浆薄膜。砂浆形成水平薄膜切割效果会更好。并可延长砂浆使用寿命。在高切割速度下,砂浆具有更好的切割力。杨兴林,陶大庆等人[3]通过实验验证SiC粒径变化对多晶硅表面质量的影响:在一定的切割工艺条件下,需要选择合适的SiC粒径,来保证钢线的切割力。赵雷,靳永吉等人[4]对砂浆混合搅拌做了深入研究,对混合的方式和效果做了详细的分析。赵文华,马玉通等人[5]分析了多线切割工艺中切割速度对晶片翘曲度的影响。

本文从工艺方面出发,着重研究了切割工艺改进前后砂浆物理性质、剖方后小方棒尺寸及线痕比例与切割刀数的变化趋势。并分析相关原因。

1 实验过程

1.1 主要设备与仪器

实验使用多线开方机,高速锯条截断机和双面磨面倒角机。实验主要设备和主要辅料厂家与型号见表1。

表1 实验主要设备和主要辅料厂家

1.2 实验过程

实验工艺采用改善工艺,与原切割工艺不同的是砂浆初始状态,砂浆更换方式和切割速度和砂浆流量。其它切割参数与常规相同,见表2。

表2 改善前后切割工艺参数对比

1.3 测试方法

本文取样检测了新砂至换砂期间,砂浆的粒径和显微形貌的变化,检测工具是欧美克PIP9.1图像粒度测试仪。用数显游标卡尺测量2#剖方机A1,B3,C8,B13,B18,C15,C22,C29,B33,A36 10根小方棒相邻两端面的宽度尺寸。每根小方棒测量点选取方法是:在每根小方棒距离头部40 mm、160 mm、距离尾部40 mm的东西方向和南北方向各取1个点(共6个点),见图1所示。每面从上至下的点处宽度尺寸分别称为头部尺寸、中部尺寸和尾部尺寸。分析改善前后小方棒尺寸和磨后线痕长度比例与切割刀数的变化关系。

2 实验结果及分析

2.1 硅锭尺寸分析

图1 每根小方棒测量点的选取方法示意图

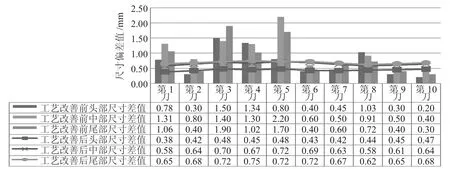

为了分析工艺改善前后切割次数与硅锭的尺寸变化,测量小方棒第1刀至第10刀硅锭在不同高度下端面尺寸最大值与最小值,并计算尺寸偏差值,如图2所示。小方棒尺寸偏差值能反映砂浆的切割能力。

图2 切割工艺改善前后不同位置小方棒尺寸偏差值与刀数变化图

从图2可以看出,工艺改善后小方棒尺寸偏差值控制在0.8 mm以内,随切割刀数变化趋势平缓;而原切割工艺条件下,小方棒尺寸偏差值剧烈波动,变化无规律。这是因为原砂浆体系中碎颗粒较多,切割力不稳定,导致小方棒尺寸偏差值波动大。工艺改善后,砂浆体系中砂浆颗粒分布均匀,碎颗粒少,切割过程中始终能保持较好的切割能力,小方棒尺寸偏差值波动较小。

从图2中还可看出,工艺改善后小方棒头部尺寸差值明显要小于中部和尾部。这是因为在切割工艺中,头部切割速度比较小,砂浆流量充足,头部切割能力强。剖方后小方棒头部尺寸很均匀,差值较小。而中部切割速度达到最大值,而大锭中部处的砂浆流量变小,切割能力变差,故中部尺寸偏差值变大。切至尾部后,切割速度虽然降低,但大锭尾部处的砂浆流量已经很小,砂浆切割能力更差,尾部尺寸偏差值也会变大。

原工艺条件下,因砂浆颗粒粒径大,切割速度快,且砂浆流量值240~300 kg/min,其值较小,砂颗粒容易卡在大锭头部,大锭尾部砂浆流量严重不足,切割能力变差。钢线在此干切产生大量热量,使大锭尾部硅晶脱落;工艺改善后,前3刀切割速度整体降低至原切割速度的80%,流量增加到280~340 kg/min,可以保证小方棒各处砂浆流量充足,能保证切割效果。切至4刀后,砂浆粒径变小至20~25 μm,更适合切割,提升切割速度不会影响切割效果,尺寸偏差值较小。最后3刀砂浆切割能力已变差,再次通过降速来保证砂浆切割效果。

2.2 工艺改善前后砂浆粒径和显微形貌分析

原切割工艺因砂浆初始体系里有一半旧砂浆,切至第5刀往其中加新砂,砂浆粒径均匀性非常差,从图3可以看出,原切割工艺下,砂浆粒径变化无规律。工艺改善后,前3刀采用低速切割,参与切割的钢线变多,且切割区的砂浆流量增加,大锭中下部砂浆切割能力变强。采用低速切割,大颗粒的SiC砂破碎较少,粒径变化趋势很平缓,随着切割刀数增加,砂浆粒径缓慢降低。

从图4可以看出,原切割工艺因砂浆体系里含有大量旧砂浆、切割下的硅粉和水分,砂浆颗粒分布不均匀,且砂浆颗粒团聚严重,切割能力差;工艺改善后砂浆颗粒分布较均匀,整个砂浆体系很好,方便着手下一步工艺优化。

图3 切割工艺改善前后GC360#砂浆粒径与切割刀数对比图

2.3 改善前后线痕长度比例分析

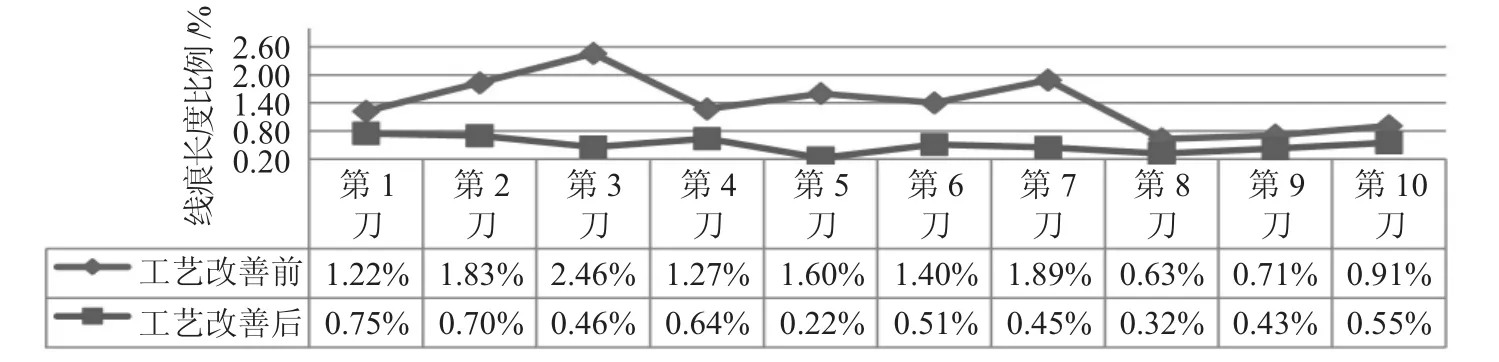

为了验证工艺改善后效果,选取了2#剖方机改善前后各10锭,统计质量检验磨后线痕数据,如图5所示。

从图5可以看出,原工艺线痕平均长度比例是1.35%,曲线波动大;而工艺改善后线痕平均长度比例为0.45%,线痕长度比例也只有改造前的1/3,线痕长度比例下降明显,砂浆切割能力提升。通过变速切割,增加流量等手段可使剖方后的小方棒尺寸偏差值变小,双面磨面后线痕长度减少,其长度比例控制在0.75%以下,曲线前后波动较小。

图4 切割工艺改善前后第1刀和第4刀砂浆显微形貌图

图5 切割工艺改善前后线痕长度比例与切割刀数趋势图

3 结 论

综上所述,切割工艺改善前后对比明显。原切割工艺存在以下弊端:

(1)切割前期,GC360#砂容易卡在钢线锯缝中,导致大锭尾部处砂浆流量不足,钢线在此干切发热而使大锭尾部硅晶脱落,造成硅料损耗;

(2)采用1/2新砂浆+1/2旧砂浆虽然可以解决大锭尾部硅晶脱落问题,但会带来另一个问题:旧砂浆中水分含量过高,砂浆团聚,且碎颗粒、硅粉等含量过多,砂浆的切割能力不稳定。硅棒尺寸偏差值和线痕比例等都出现较大的波动,不利于工艺进一步优化;

改善工艺:砂浆初始状态不加旧砂浆,前3刀切割速度降低,参与切割的钢线变长,砂浆流量增加,可以保证尾部有足够的砂浆和钢线来参与切割。既可以避免尾部硅晶脱落的问题,又可以保证砂浆的切割能力。硅棒尺寸偏差值和线痕比例均改善明显。此外原工艺平均每缸砂浆切割10锭,改善工艺也为10锭,采用改善工艺未额外增加砂浆用量。改善工艺线痕长度比例变小,因线痕而造成的硅料损耗率大幅度降低。在当今光伏行业微利时代,改善工艺具有很高的产线推广价值,意义重大。

[1] 袁艳蕊,魏昕,丁寅.游离磨料线切割的切割液行为综述[J].金刚石与磨粒磨具工程,2009,174(6):43-48.

[2] 李保军,冯涛.多线切割工艺中切割线直径对翘曲度影响的研究[J].电子工业专用设备,2009,38(8):16-19.

[3] 杨兴林,陶大庆.碳化硅粒径变化对多晶硅片总厚度偏差的影响[J].金刚石与磨料磨具工程,2013,33(3):44-49.

[4] 赵雷,靳永吉,吴旭.多线切割机砂浆混合搅拌理论研究[J].电子工业专用设备,2010,39(12):47-50.

[5] 赵文华,马玉通,杨士超.多线切割工艺中切割速度对晶片翘曲度的影响[J].电子工业专用设备,2011,40(9):28-30.