飞轮转速对雾滴粒径影响的试验及数值模拟

2018-06-04刘志超方长顺侯韩飞高冠涛杜振雷

刘志超,方长顺,侯韩飞,高冠涛,杜振雷

(河南理工大学 机械与动力工程学院,河南 焦作 454000)

0 引言

液体雾化技术在工业除尘和生物医疗方面用途广泛,目前主要的雾化方式有喷嘴雾化、静电雾化、超声波雾化等[1-4]。国内外众多专家学者对液体雾化技术进行了大量的研究工作,这些雾化技术的出现,提高了社会生产效率。王鹏程等[5]对离心式雾化器的雾化能力进行研究分析,发现雾滴粒径随离心式雾化器旋转盘转速增大而减小;棚泽等[6]采用旋转盘对水进行离心雾化,实验结果显示,离心雾化时大块液滴破碎可以分为液滴状分裂、纤维状分裂、膜状分裂;余明高等[7]对荷电细水雾灭火机理探讨认为,细水雾的荷电使得液体的表面张力和雾化阻力减小,液滴更易破碎成粒径更小的雾滴,且不易发生凝聚;白鹏博等[8]通过试验与FLUENT软件对内混式喷嘴的雾化特性进行研究,研究发现气压是影响雾滴粒径的主要因素,且模拟结果与试验值吻合较好;林鸿亮等[9]利用LS-2000分体式激光喷雾粒度分析仪测量喷嘴雾滴的索特平均直径,研究结果证明两相喷嘴水平布置距离的大小对两相喷嘴各自气体流场的影响很小;赵丽娟等[10]利用FLUENT模拟原喷雾降尘系统的相似优化模型,解决了计算量大、计算难度高的问题;周良富等[11]利用试验与数值模拟的方法研究了不同转速下圆盘雾化器的气流速度场的大小特点和分布状态,试验值与模拟值变化趋势一致且有较好的相关性。

在飞轮造雾系统中,为了探究飞轮转速对系统产生的雾化液滴粒径的影响,利用LS-2000分体式激光喷雾粒度分析仪测试不同转速下雾化液滴的索特平均直径。并采用FLUENT软件对飞轮雾化过程进行数值模拟,与试验结果相对比,从而得到最佳雾化效果时的工况,为飞轮造雾技术能够应用于实际生产提供了一定的指导作用。

1 试验系统

搭建的飞轮造雾试验台如图1所示,该试验装置利用飞轮对水进行雾化。造雾系统风道内部的下方有一个水槽,用来储存水泵从水箱抽来的水。飞轮共有3个,被转轴固定在水槽上方,飞轮轮周与水槽内水面相接触。电动机带动飞轮高速旋转的同时,与飞轮接触空气的流速接近于飞轮轮周切向速度。在摩擦力的作用下水覆盖于飞轮轮周表面形成一层水膜,经剪切力作用形成细小的雾滴。空气流与液滴流的相互作用是影响二次雾化的主要因素[12]。离开飞轮的雾滴在高速气流下继续破碎为更加细小的雾滴,继而被吹出风道。

试验装置分为供水系统、造雾系统和测试系统3个部分:

(1)供水系统由水箱、水泵和旋拧阀组成。可由旋拧阀自由调节系统供水量,利用水泵将水源源源不断地输送到水槽中去。

(2)造雾系统由飞轮、水槽、风机和电动机组成。电动机通过转轴使飞轮旋转,调节电动机功率可以改变飞轮转速。改变风机功率,可以使系统入口处风速改变。飞轮将水槽内的水破碎成小颗粒液滴,然后经风机吹送出风道。

(3)测试系统由LS-2000分体式激光喷雾粒度分析仪激光发射箱、激光接收箱、USB数据线和台式电脑、配套软件组成。根据光散射理论及反演算法对测得的散射光能分布数据进行处理,就可以得到被测液滴的粒度分布[13]。

2 试验结果及分析

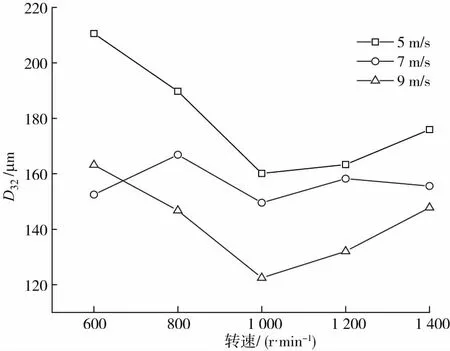

飞轮造雾系统中影响雾化液滴粒径大小的主要因素有飞轮转速和风速。试验通过固定风速改变飞轮转速的方式,利用LS-2000分体式激光喷雾粒度分析仪来测定雾化液滴索特平均直径(D32)的变化情况。试验中固定风速调节飞轮转速,并设置多组风速进行对比试验。调节风机,分别设置风速为5,7,9 m/s。调节飞轮转速,使转速分别为600,800,1 000,1 200,1 400 r/min。将LS-2000分体式激光喷雾粒度分析仪置于距系统出口0.5 m处进行测量,得到试验结果并加以分析。

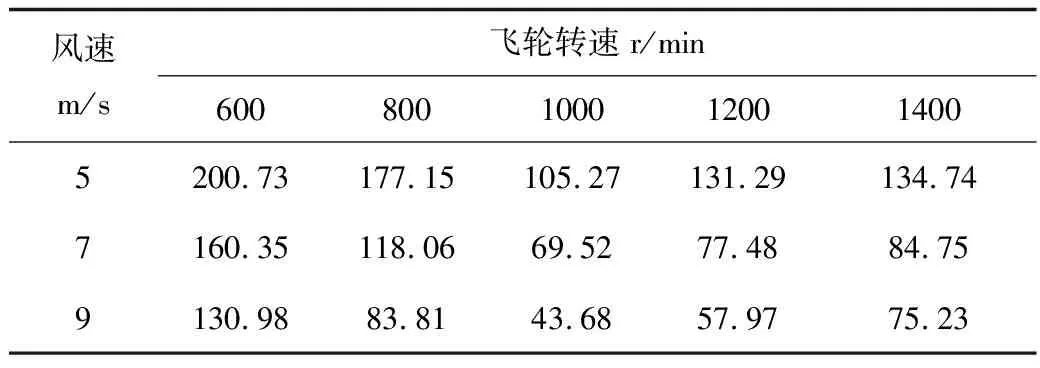

当风速为5 m/s时,飞轮转速从600 r/min提高到1 000 r/min,雾化液滴的索特平均直径从200.73 μm减小到105.27 μm。当飞轮转速为1 000 r/min时,雾化液滴的索特平均直径达到最小。但当飞轮转速超过1 000 r/min并增大到1 400 r/min时,雾化液滴的索特平均直径又会逐渐从105.27 μm增大到134.74 μm。不同工况下具体试验数据如表1所示。

表1 不同工况下雾化液滴索特平均直径Table 1 Average diameter of atomized droplets in different conditions μm

分别改变风速为7 m/s和9 m/s时,雾化液滴的索特平均直径有相同的变化规律,即随着飞轮转速的提高,雾化液滴的索特平均直径逐渐变小,达到1 000 r/min时雾化液滴的索特平均直径最小,超过1 000 r/min后又会逐渐增大。当风速为7 m/s和9 m/s时,雾化液滴最小索特平均直径分别为69.52 μm和43.68 μm。

雾化液滴粒径出现先减小后增大的趋势,是水滴在飞轮上的受力大小变化造成的。当飞轮转速小于1 000 r/min时,随着飞轮转速提高,水滴在飞轮上所受的剪切力逐渐增大,使水滴撕裂为更加细小的液滴。当飞轮转速超过1 000 r/min时,过大的离心力使水滴来不及裂解为更小的液滴就被甩出飞轮,并撞击到风管内壁上又聚合成大液滴,造成雾化液滴粒径随飞轮转速增大而增大的情况。

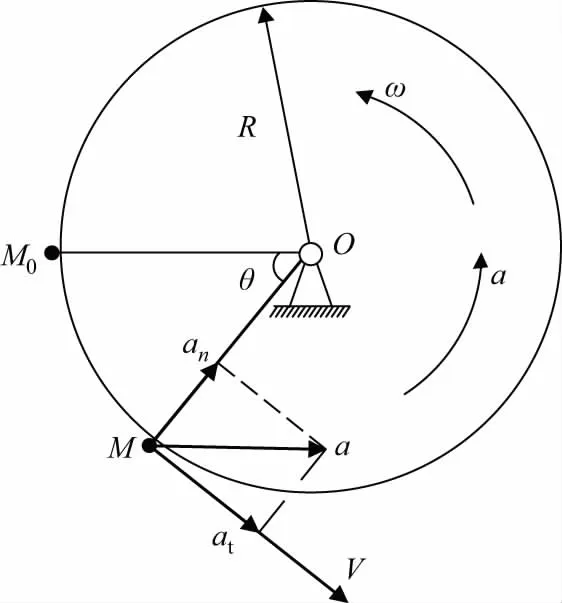

图2为水滴在飞轮轮周上的受力示意图。设飞轮半径为R,飞轮轮周上任意一点处的水滴为M0,质量为m,M0随飞轮转动做加速运动,转过角度θ到达M点。

图2 轮周上任一点水滴运动分析Fig.2 Analysis of water droplet motion at any point on the wheel circumference

M点处水滴的角速度为:

角速度ω与飞轮转速n的关系为:

M点处水滴速度为:

v=Rω

则切向力Ft=mat=mRα

从试验结果分析可得,风速一定,雾化液滴索特平均直径随飞轮转速增大有一个先减小后增大的趋势,当飞轮转速为1 000 r/min时达到最小。风速为9 m/s,飞轮转速为1 000 r/min时,系统雾化液滴索特平均直径最小。

3 雾化模型和数值模拟

飞轮造雾是一种全新的雾化方式,CFD软件在一定程度上可以对液体雾化进行预测[14]。因此,为了更加明了飞轮造雾的雾化特性,弥补试验方面的不足,利用FLUENT软件对其在不同条件下进行数值模拟,以期得到更多相关数据及改进方案。

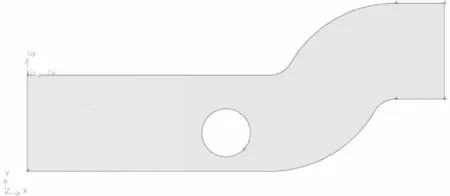

3.1 建立模型

利用GAMBIT软件对整体计算区域进行二维建模并划分网格,为保证计算结果准确性,对所有计算区域均采用结构化网格划分,如图3所示。飞轮造雾实验系统的计算域由一根直径为1 m的圆形风管组成,水平风管长2.5 m,左端为入风口,右端为60°弯角的S形弯管,弯管右端为气雾出口;飞轮位于水平风管内部,飞轮圆心距入风口2.05 m,距水平风管上端0.6 m;在出口处加有一个0.5 m×1 m的下游流场计算区域以测试离开系统的液滴的数据。对气液两相流模拟结果精确度要求较高的地方进行网格加密处理。

根据飞轮造雾系统自身特点,对雾化模型和下游流场区域进行以下处理:

图3 几何模型与网格划分Fig.3 Geometric model and mesh division

(1)对系统风管内部区域和出口下游流场进行二维简化处理。

(2)计算过程中采用稠密离散相模型(Dense discrete phase model,DDPM),空气为主要相,水为次要相,稠密离散相模型是一种基于Eulerian-Lagrangian的双流体模型,可以更加确切地预测流体的流动[15]。

(3)计算过程中采用wave波动破碎模型,忽略雾化液滴的形状变化。

3.2 飞轮造雾数值模拟结果及分析

分别设置空气入口速度为5,7,9 m/s,飞轮转速为600,800,1 000,1 200,1 400 r/min。模拟不同工况下的飞轮雾化特性,计算下游流场雾化液滴的索特平均直径。

图4 雾化液滴D32随飞轮转速的变化Fig.4 Variation of atomized droplet D32 with flywheel speed

图4是利用FLUENT软件对飞轮雾化液滴大小模拟值的变化曲线图。从图中可以看出雾化液滴从系统出口吹出后,其索特平均直径在一定范围内有一个先减小后增大的变化趋势,这与试验结果的变化趋势基本吻合。但是试验值与模拟值也存在一定的差异,这是因为在数值模拟中采用的是二维简化模拟,而实际的雾化过程是三维立体的。在边界条件和初始参数的设置中,理想化和默认的参数都会使模拟值与试验值产生一定的误差。

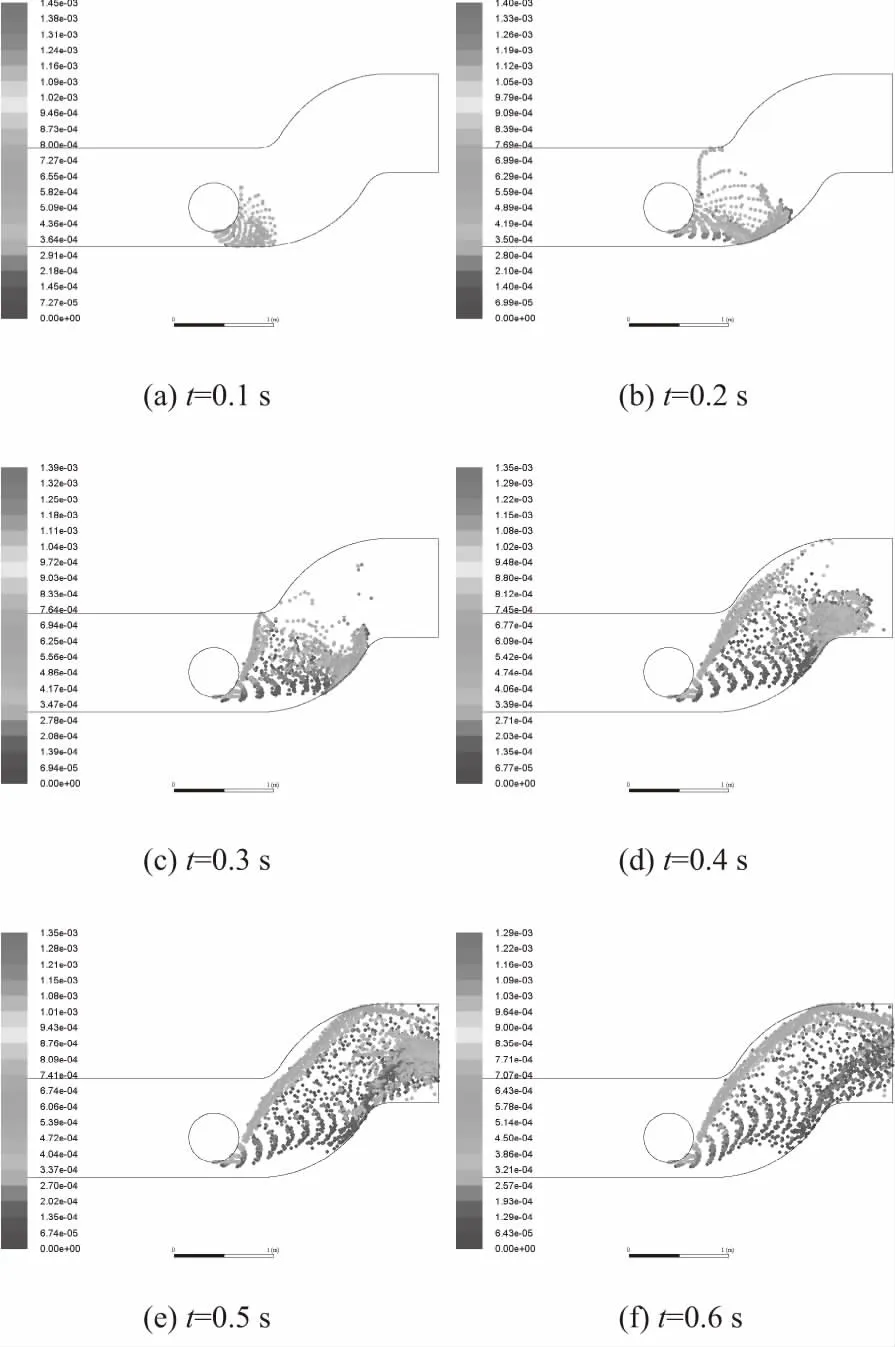

为了对飞轮雾化的过程进行可视化分析,选取风速为9 m/s,飞轮转速为1 000 r/min,对飞轮雾化过程进行模拟动画显示。图5显示了飞轮造雾系统在0.1~0.6 s时雾化液滴粒径的大小和分布。

图5 雾化液滴随时间分布Fig.5 Distribution of atomized droplets over time

从图5可以看出,在初始阶段,雾化液滴在飞轮转速、风速和重力作用下会在靠近风管内壁的位置有一定程度的堆积现象。随着时间的增大,雾化液滴逐渐增多并在风管内部分布越来越均匀,直至充斥于整个风管,然后被吹出系统。达到稳定状态,大颗粒液滴在逐渐减少,液滴颗粒堆积现象在逐渐减轻。

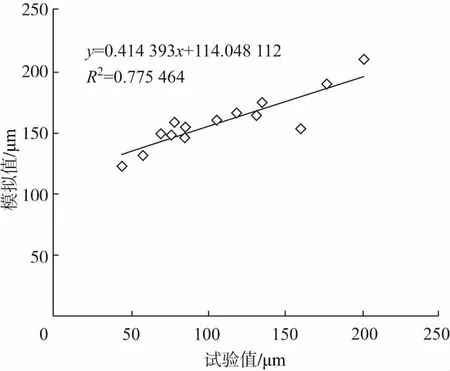

对系统出口0.5 m处截面上的雾化液滴粒径试验值和模拟值进行相关性分析,结果如图6所示。相关曲线为y=0.414 393x+114.048 112,决定系数为R2=0.775 464,可以看出试验值与模拟值具有较好的相关性。

图6 模拟值与试验值相关性分析Fig.6 Correlation analysis of simulated and experimental values

4 结论

1)风速一定,飞轮转速增大,雾滴的索特平均直径先增大后减小。因此,可以通过调节飞轮转速来控制雾化液滴的粒径。

2)当入口风速为9 m/s,飞轮转速为1 000 r/min时,雾化液滴的粒径为43.68 μm,飞轮造雾系统的雾化效果达到最佳。

3)FLUENT软件模拟结果显示,飞轮造雾系统经0.6 s达到稳定状态。模拟值与试验值变化趋势基本吻合,且具有较好的相关性。

[1] 施丽君, 周涓, 朱君,等. 静电雾化技术在生物医药材料中的应用[J]. 材料导报, 2013, 27(13):138-144.

SHI Lijun, ZHOU juan, ZHU Jun, et al. Applications of electrospraying in biomedicine and biomaterials[J]. Materials Review,2013,27(13):138-144.

[2] 李跟宝, 张亚运, 王瑶,等. 湿雾抑尘内混式空气雾化喷嘴的选型[J]. 环境工程学报, 2017, 11(2):1036-1040.

LI Genbao, ZHANG Yayun, WANG Yao, et al. E-xperiment research on selection of internal mixing airblast atomizer used for wet-mist dust depression[J]. Chinese Journal of Envirnmental Engineering, 2017, 11(2):1036-1040.

[3] 王贞涛, 闻建龙, 王晓英,等. 高压静电液体雾化技术[J].高电压技术, 2008, 34(5):1067-1072.

WANG Zhentao,WEN Jianlong, WANG Xiaoying, et al. High volta-ge electrostatic spray[J]. High Voltage Engineering, 2008, 34(5):1067-1072.

[4] 刘国, 杨恩荣. 浅析超声波雾化降尘在综采工作面的应用[J]. 山东煤炭科技, 2010(3):198-199.

LIU Guo, YANG Enrong. Ultrasonic atomization of dust in the a-pplication of mechanized mining face[J]. Shandong C-oal Science and Technology, 2010(3):198-199.

[5] 王鹏程, 唐一科, 周雄. 垃圾发电用离心雾化器雾化效果及影响因素分析[J]. 机械制造, 2007, 45(2):22-24.

WANG Pengcheng, TANG Yike, ZHOU Xiong. At-omization Effect and Influence Factors of Centrifugal Atomizer for Waste Power Generation[J]. Machinery, 2007, 45(2):22-24.

[6] 陈振华. 金属液体的雾化问题[J]. 粉末冶金技术, 1998(4):282-289.

CHEN Zhenhua. Atomization of metal liquids[J]. Powder Metallurgy Technology, 1998(4):282-289.

[7] 余明高, 刘小婷, 徐永亮,等. 正负电性的荷电细水雾灭火试验与机理探讨[J]. 河南理工大学学报(自然科学版),2013,32(3):249-254.

YU Minggao, LIU Xiaoting, XU Yongliang, et al. Experiment and mechanism studyon extinguishing fire by water mist charged with pos-itive or negative electric[J]. Journal of Henan Polytec-hnic University(Natural Science),2013,32(3):249-254.

[8] 白鹏博, 邢玉明, 王泽. 内混式喷嘴雾化特性的试 验与仿真研究[J]. 流体机械, 2015(2):1-6.

BAI Pengbo,XING Yuming, WANG Ze. Experiment study and s-imulation research for the atomization characteristics of the internal mixing nozzle[J]. Fluid Machinery, 2015(2):1-6.

[9] 林鸿亮, 刘道银, 刘猛,等. 喷嘴雾化特性的试验及数值模拟[J]. 动力工程学报, 2015, 35(12):998-1005.

LIN Hongliang, LIU Daoyin, LIU Meng, et al. Experim-ental study and numerical simulation on spray char-acteristics of different nozzles[J]. Journal of ChineseSociety of Power Engineering, 2015, 35(12):998-1005.

[10] 赵丽娟, 黄凯, 洪侠,等. 基于 FLUENT 的掘进机外喷雾降尘系统相似参数的探讨[J]. 中国安全生产科学技术, 2016, 12(6):65-70.

ZHAO Lijuan, HUANG Kai,HONG Xia, et al. Discussion on similar parameters of external spray dust-settling systemfor roadheader based on FLUENT[J]. Journal of Safety Science and Technology, 2016, 12(6):65-70.

[11] 周良富, 张晓辛, 吕晓兰,等. 圆盘雾化器风力性能数值模拟与试验[J]. 农业机械学报, 2012, 43(10):72-75.

ZHOU Liangfu, ZHANG Xiaoxin, LYU Xiaolan, et al. Numerical simulation and experiment on wind P-erformance of disc atomizer[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(10):72-75.

[12] XIA Y, KHEZZAR L, ALSHEHHI M, et al. Droplet size and velocity characteristics of water-air impinging jet atomizer[J]. International Journal of Multiphase Flow, 2017, 94:31-43.

[13] 于水军, 余明高, 郑立刚,等. 灭火添加剂对细水雾粒径分布规律的影响[J]. 中国矿业大学学报, 2008, 37(4):503-508.

YU Shuijun, YU Minggao, ZHENG Ligang, et al. Effect of fire suppression additives on the droplet-diameter distribution of water mist[J]. Journal of China University of Mining & Technology, 2008,37(4):503-508.

[14] AYDIN O, UNAL R. Experimental and numerical modeling of the gas atomization nozzle for gas flow behavior[J]. Computers & Fluids, 2011, 42(1):37-43.

[15] FARID M M. Development of a dense discrete phase model for 3D numerical simulation of coal combustion in an industrial scale circulating fluidized bed furnace[C]// International Energy Agency - Fluidized Bed Conversion Exco Meeting & Technical Workshop. 2015.