预冷器在水压试验中管板严重变形原因

2018-06-03高程张丹张玉明雒定明魏泳涛

高程 张丹 张玉明 雒定明 魏泳涛

摘要:

为确定高压原料天然气预冷器在水压试验中严重变形的原因,利用ANSYS得到受接触约束的换热管的临界失稳载荷,并将换热管简化为非线性弹簧单元,完成预冷器在换热管失稳后的水压试验过程的数值模拟。数值结果与水压试验数据吻合良好,表明换热管的失稳是水压试验中管板严重变形的主要原因。研究成果可为改进预冷器的设计提供参考。

关键词:

高压预冷器; 非线性失稳; 临界失稳载荷; 安全性评定; 有限元

中图分类号: TQ053.2

文献标志码: B

Cause of serious deformation of precooler tube-sheet

in hydraulic test

GAO Cheng1, ZHANG Dan1, ZHANG Yuming2, LUO Dingming2, WEI Yongtao1

(1. School of Architecture and Environment, Sichuan University, Chengdu 610065, China;

2. Southwest Company, China Petroleum Engineering Co., Ltd., Chengdu 610065, China)

Abstract:

To determine the cause of serious deformation of a precooler for high-pressure raw natural gas in hydraulic test, the critical buckling load of the heat-exchange tube subjected to contact constraint is obtained by ANSYS, the heat-exchange tube is simplified as a nonlinear spring element, and the numerical simulation of the hydraulic test process of the precooler is completed, in which lots of heat-exchange tubes are unstable. The numerical results agree well with the test data, and it demonstrates that the instability of the heat-exchange tube is the main reason causing serious deformation of the precooler tube-sheet in hydraulic test. The research results can provide reference for the improvement of precooler design.

Key words:

high pressure precooler; nonlinear buckling; critical buckling load; safety assessment; finite element

收稿日期: 2017-12-13

修回日期: 2018-01-09

作者簡介:

高程(1992—),女,四川德阳人,硕士研究生,研究方向为工程结构优化,(E-mail)670578647@qq.com

通信作者: 魏泳涛(1971—),男,四川乐山人,教授,博士,研究方向为计算力学,(E-mail)wyt2119@scu.edu.cn

0 引 言

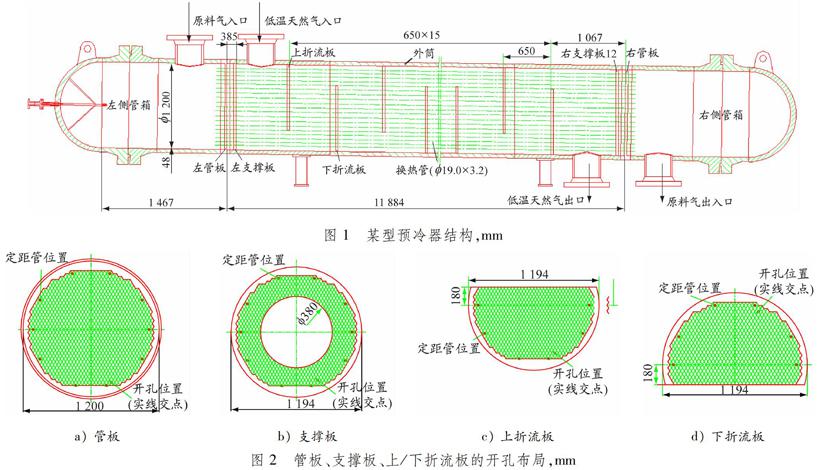

高压原料天然气预冷器(以下简称预冷器)是天然气脱水脱烃工艺装置的关键设备,某型预冷器结构见图1。其工作原理为:高压原料天然气在流经1 232根19.0×3.2 mm换热管内侧时,与换热管外侧的低温、低压天然气进行热交换,以便分离出原料天然气中的凝析水、凝析油等杂质。各换热管穿过支撑板和上/下折流板上的19.5 mm圆孔,两端焊接在两侧的管板上。支撑板及上/下折流板的轴向位置由10根定距管固定,而定距管固接在右侧管板上。管板、支撑板、上/下折流板上的开孔布局见图2。目前,我国预冷器设计方法多基于薄管板技术。[1-6]管板两侧天然气压差所产生的轴向压力由管板和换热管共同承担。为避免换热管因过大轴向承压而失稳,GB 151—1999[7]推荐按欧拉临界载荷公式确定换热管的失稳载荷,薛明德等[8]建议可将稳定安全因数取为1.5。随着预冷器直径的增大,采用薄管板技术降低管板的抗弯刚度,使得换热管的轴向压力增大,从而更容易失稳。预冷器在水压试验后管板产生严重变形,可能造成管板使用寿命大大缩短,影响整个设备的安全,造成工程的巨大损失。本文采用非线性有限元分析方法,确定该型设备在水压试验中产生严重变形的主要原因,并对已产生严重变形的设备进行设计工况下的安全性评定,从而为改进预冷器的设计方法提供参考。

图 1 某型预冷器结构,mm

a) 管板

b) 支撑板

c) 上折流板

d) 下折流板

图 2 管板、支撑板、上/下折流板的开孔布局,mm

1 预冷器的有限元模型

高压预冷器采用理想弹塑性材料,其性能参数

见表1。

表 1 材料性能参数

1.1 有限元离散

预冷器设备结构复杂,如各管板、支撑板、上/下折流板上均有上千个圆孔,且换热管均与多个圆孔形成接触关系。在建立预冷器有限元模型时,为控制合理的计算规模,在进行有限元离散时需作适当简化。

(1) 整个结构左右对称,只需对结构一半进行建模。x轴沿水平直径,y轴竖直向上,z轴沿预冷器外筒轴线,预冷器左右对称面为yz面,横截面为xy平面。

(2) 不考虑预冷器外筒上的局部开孔、连接法兰对设备的影响,将其简化为带半球体端头的均匀壁厚外筒。预冷器外筒和管板采用ANSYS中的8节点SHELL281单元离散,有限元网格分别见图3和4。

图 3 预冷器外筒的有限元网格

图 4 预冷器管板的有限元网格

(3) 将支撑板和折流板上的圆孔简化成边长为直径的方孔。简化后,换热管沿水平x或y向与支撑板或折流板的间隙不变,但可大大降低支撑板和折流板的网格规模,易于实现接触判断。为便于定义换热管与支撑板或折流板上的孔洞内壁构成的接触对,使用8节点三维实体单元SOLID185对支撑板和上/下折流板进行离散,有限元网格见图5。

图 5 支撑板和上/下折流板有限元网格

(4) 将定距管与支撑板、折流板和管板的连接简化为刚性连接,定距管使用2节点BEAM188梁单元离散,通过ANSYS的“点焊”功能模拟定距管与支撑板、折流板和管板的刚性连接,见图6。

(5) 换热管使用3节点的PIPE289单元离散,并采用MPC184中的刚性梁单元模拟换热管与管板的刚性连接,见图7。

(6) 采用TARGE170单元/CONTA175单元模拟预冷器外筒内壁与支撑板/折流板侧面构成的接触对,以及换热管与支撑板、折流板上的孔洞内壁构成的接触对。所有接触算法均采用拉格朗日乘子算法。

图 6 定距管与支撑板、折流板和管板的刚性连接

图 7 换热管有限元离散及与管板的刚性连接

预冷器的有限元模型共有275 336个单元、311 582个节点。

1.2 位移约束及载荷条件

施加位移约束以消除预冷器的刚体位移模式,即在对称面yz面上施加对称约束条件,在两侧管板底部施加y向约束,在外筒底部的中点处施加z向约束。

预冷器所受载荷包括自重及在水压试验或设计工况下因内部压差产生的载荷(见图1),作用在管箱内壁面、管板外侧面及各换热管内壁面的原料气或水压强即为管压,作用在管板内侧、两管板间的外筒内壁面及各换热管外壁面的低温天然气或水压强即为壳压。

在水压试验的数值模拟中,加载顺序为:自重载荷→管压加载至16.5 MPa→管压卸载至0→壳压加载至12.4 MPa→壳压卸载至0;对水压试验后残余变形的预冷器设计工况分析时,管压和壳压同步加载至13.2和9.9 MPa,且管压作用壁面的温度为45 ℃,壳压作用面的温度为-32 ℃;预冷器外部参考温度为20 ℃。

2 水压试验过程的有限元分析

在预冷器水压试验过程中,基于小变形、几何线性条件下的有限元模拟,两管板残余变形量的数值模拟结果分别为2.91和3.82 mm,这与水压试验结果明显不符。基于大变形、几何非線性的有限元分析表明,当管压加载至4.95 MPa左右时,会遇到因换热管单元出现过大变形而引发的收敛困难,且分析过程终止。

几何非线性因素对水压试验过程的数值模拟产生如此大的影响,其原因在于:在管压阶段,换热管在自重及管板外侧水压作用下,其弯曲变形和轴向压缩会相互耦合,即换热管可能发生屈曲失稳。小变形假设不考虑这种耦合,而在大变形、几何非线性情况下,换热管的压弯耦合效应会被自动计入,因此分析过程的收敛困难预示换热管可能已进入失稳状态。

可初步判断,预冷器在水压试验中管板产生严重变形的原因是内部换热管已进入失稳状态。基于以上判断,需确定换热管的临界失稳载荷。

2.1 换热管临界失稳载荷

依据各换热管受支撑板、上/下折流板的约束情况,将换热管分为4个分区,见表2。换热管与支撑板、上/下折流板上的圆孔(0.35 mm的间隙)构成接触约束,同时支撑板和折流板与预冷器外筒内壁也存在3 mm的径向间隙,换热管临界失稳载荷计算模型见图8。在自重作用下,换热管将与支撑板、折流板发生接触,各支撑板、折流板也会与外筒内壁发生接触。

表 2

换热管分区

图 8 换热管临界失稳载荷计算模型

基于非线性有限元方法确定换热管在含接触约束下的临界失稳载荷。换热管仍然采用PIPE289单元模拟;支撑板、折流板简化为刚体,并施加y向位移约束,预冷器在自重作用下各支撑板、折流板的y向位移见表3;用TARGE170单元、CONTA175单元模拟换热管与圆孔构成的点(面)接触,采用基于拉格朗日乘子的接触算法。

表 3 支撑板、折流板的y向位移

mm

在换热管一端以每步0.01 mm施加轴向压缩位移直至计算发散,读取最后一个收敛步所对应的轴力,即为换热管的临界失稳载荷。为确保得到临界失稳载荷的准确值,将换热管单元长度取为5~100 mm进行网格划分,分别计算其临界失稳载荷,其结果一致。各区域内换热管的临界失稳载荷见表4。其中,列出在小变形下得到的各区换热管的最大轴力,I、III和IV区中换热管的最大压缩轴力超过对应的失稳载荷。

表 4 各区域内换热管的临界失稳载荷

各区换热管临界的失稳载荷对应的应力均小于换热管所用材料的屈服应力,即换热管的失稳仍是弹性失稳。换热管在失稳前的刚度接近其理论轴向抗压刚度2 686.52 N/mm,说明失稳前各换热管的承载形式为轴向承压。

2.2 水压试验的数值模拟

水压试验过程数值模拟的关键是对含有失稳换热管的预冷器的后屈曲分析。对预冷器的分析涉及材料弹塑性、大变形以及数千组接触约束等非线性因素,且分析规模庞大,即便应用可求解后屈曲问题的弧长法[9],在计算分析中仍然遇到极大的收敛困难。

为此,对预冷器有限元模型做如下进一步简化。

(1) 每根换热管使用一个COMBIN39非线性弹簧单元模拟,非线性弹簧单元变形-轴力图见图9。换热管失稳前为轴向承压,其轴向刚度见表4。假设换热管失稳后为零刚度,非线性弹簧的卸载路径平行于加载路径。若非线性弹簧轴力大于对应换热管的临界失稳载荷,即可判断换热管已失稳。

图 9 非线性弹簧单元变形-轴力图

(2) 将换热管简化为非线性弹簧后,在支撑板、

折流板上无法施加各换热管的自重载荷。因此,在支撑板、折流板上施加y向指定位移约束,综合体现换热管和外筒内壁与支撑板、折流板的接触,其间不再设置接触单元。

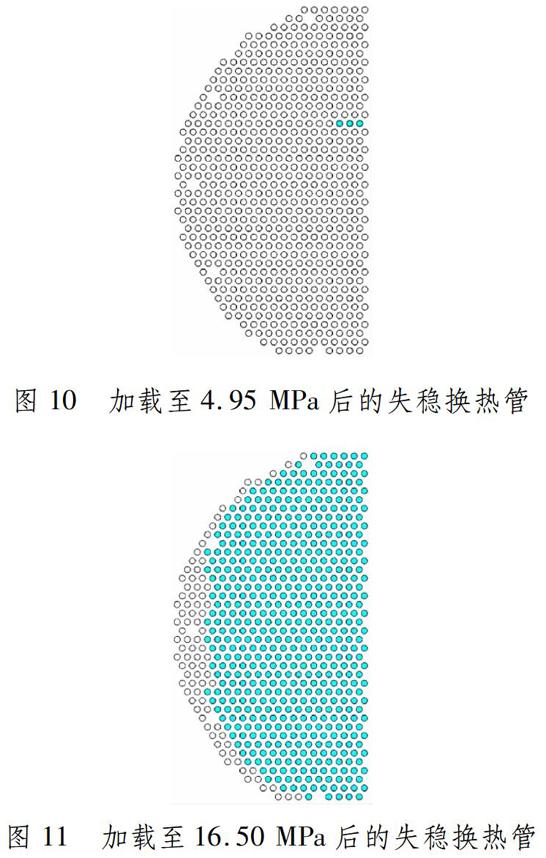

分析表明,在管压加载至4.95 MPa时,已有换热管出现失稳(见图10),这与原模型在4.95 MPa无法收敛是相吻合的。失稳后的换热管承载力有限,会增大周围未失稳换热管的压缩轴力,从而使更多换热管进入失稳状态。加载至16.50 MPa后的失稳换热管见图11。

图 10 加载至4.95 MPa后的失稳换热管

图 11 加载至16.50 MPa后的失稳换热管

管板凹陷量的水压试验与数值模拟结果见表5,两者吻合较好,说明采用非线性弹簧单元模拟换热管,能较好地反映实际的水压试验过程。分析结果表明,换热管因过大轴向压力失稳,是管板产生严重(残余)变形的最主要原因;同时,由于结构失稳后通常呈现出复杂的变形行为,甚至出现负刚度,而假定换热管失稳后为零刚度,因此管压卸载后残余变形的计算值与试验数据差别较大。

表 5 管板凹陷量的水压试验与数值模拟结果

mm

3 设计工况分析及安全性评估

3.1 预冷器在设计工况下分析

在水压试验模拟结果的基础上继续进行设计工况的加载。与水压试验不同,设计工况下管压与壳压同步加载,即管板两侧的压差远小于水压试验。

左侧管板中面和内侧面的第三强度理论等效应力(即应力强度)的分布见图12和13。外筒中面和外侧面等效应力分布见图14和15。

图 12 左侧管板中面应力强度,MPa

图 13 左侧管板内侧面应力强度,MPa

图 14 外筒中面应力强度,MPa

图 15 外筒外侧面应力强度,MPa

3.2 设计工况下的安全性评估

对经水压试验后具有残余变形的预冷器,基于JB 4732—1995[10]进行设计工况下的安全性评定。JB 4732—1995要求:经过应力线性化得到的一次总体薄膜应力SI应小于材料的设计应力;一次局部薄膜应力SII应小于设计应力的1.5倍;一次加二次弯曲应力SIV应小于设计应力的3.0倍。由于外筒和管板采用壳单元,因此外筒中面的应力强度为SI;管板因其上有大量开孔,其中面上的应力强度为SII。外筒和管板的顶面或底面应力强度为SIV。[11]

管板和外筒的安全性评定见表6,对在水压试验后产生严重变形的预冷器,在设计工况下其主体结构,即管板和外筒,仍满足安全性评定要求。

表 6 管板和外筒的安全性评定

4 结 论

对高压预冷器结构的水压试验过程进行数值模拟,管板残余变形的数值结果与试验数据吻合良好。得到如下结论:

(1) 换热管在水压试验的管程加载阶段的失稳是导致预冷器管板产生严重变形的主要原因。

(2) 采用具有零剛度特性的非线性弹簧单元模拟换热管能较好地反映预冷器在换热管失稳后的水压试验过程。

(3) 在水压试验中已产生严重残余变形的换热器,在设计工况下其外筒和管板满足JB 4732—1995的安全性评定要求。

参考文献:

[1]匡良明. 薄管板换热器的结构形式与强度设计[J]. 石油化工设备, 1997, 26(3): 25-28.

[2] 徐君臣. 挠性薄管板换热器的计算方法及问题探讨[J]. 化工装备技术, 2016, 37(3): 44-48. DOI: 10.16759/j.cnki.issn.1007-7251.2016.06.013.

[3] 范海峰, 刘来福. 薄管板预冷器的设计[J]. 天然气与石油, 2007, 25(5): 45-48. DOI: 10.3969/j.issn.1006-5539.2007.05.012.

[4] 江小志, 董金善, 吕冬祥. 基于ANSYS的挠性薄管板设计方法与结构尺寸研究[J]. 机械强度, 2015, 37(1): 109-113. DOI: 10.16579/j.issn.1001.9669.2015.01.033.

[5] 徐君臣, 吴云龙, 沈鋆, 等. 大直径挠性薄管板合成反应器的有限元分析[J]. 压力容器, 2016, 33(4): 30-36. DOI: 10.3969/j.issn.1001-4837.2016.04.005.

[6] 张平亮. 换热器薄管板的设计计算[J]. 石油化工设备技术, 2008, 29(5): 43-45. DOI: 10.3969/j.issn.1006-8805.2008.05.012.

[7] 全国压力容器标准化技术委员会. GB 151—1999《管壳式换热器》标准释义[M]. 昆明: 云南科技出版社, 2000.

[8] 薛明德, 徐锋, 李世玉. 管壳式换热器换热管稳定性问题研究[J]. 压力容器, 2007, 24(3): 8-11. DOI: 10.3969/j.issn.1001-4837.2007.03.002.

[9] CRISFIELD M A. An arc-length method including line searches and accelerations[J]. International Journal for Numerical Methods in Engineering, 1983, 19(9): 1269-1289. DOI:10.1002/NME.16220190902.

[10] 钢制压力容器——分析设计标准: JB 4732—1995[S].

[11] 郭崇志, 陈文昕, 纪昌盛. 大型薄壁压力容器SHELL51单元模型的应力线性化分析[J]. 化工机械, 2005, 32(5): 275-278.