浅析冷轧机组4#与5#轧机之间断带原因及控制措施

2018-06-02徐建生王国义王公平马长宏

徐建生,王国义,王公平,马长宏

(新疆八一钢铁股份有限公司)

1 前言

章针对八钢冷轧1420轧机4#、5#轧机之间断带频繁的原因进行了分析,并提出了改进措施。

在冷连轧生产中,断带是一种常见的生产事故,发生断带事故后会直接导致机组停机,机架间堆钢,处理困难,严重影响生产作业率。断带事故严重时,还会造成轧辊粘钢甚至爆辊事故,增加轧辊消耗。文

2 八钢冷轧机组设备及工艺简介

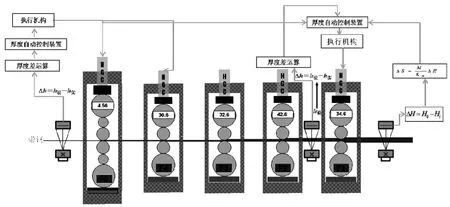

八钢1420冷轧轧机架布置见图1。

图1 八钢1420冷轧机组机架布置图

1#~4#轧机为四辊轧机,设有正负弯辊装置,以进一步控制带钢板形。采用双圆柱头开卷机,以增加1#机架前张力。在5个机架间设置了4架张力仪,以实现恒张力下的稳态轧制,机架间总张力是通过张力仪测出总张力T=F/cosα;F为总张力的垂直分量,即张力仪直接测出来的值;单位张力t=T/(h×b),h为带钢厚度;b为带钢宽度)。

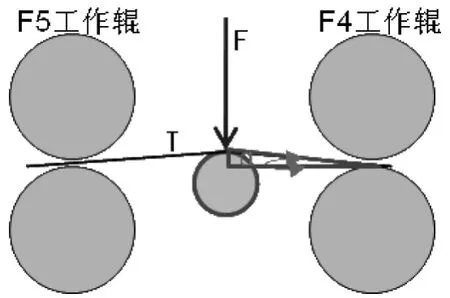

1#~4#轧机下支撑辊下方设有斜楔装置以调整轧制线标高。5#轧机为六辊,5#轧机轧制线标高靠在下支撑辊增减不同厚度的垫块来调整,但只有在更换支撑辊时才调整垫块高度。轧制线变动量为+5.25~-27.25mm,并要求工作辊和中间辊直径变化引起轧制线变化为+4~-26 mm,因此1#~4#轧机的轧制线与5#轧机的轧制线存在一定偏差,如图2所示。轧制规程规定张力设定原则1#~4#单位张力依次增大,总张力依次减小,生产过程中单位张力一般不超过0.5b。

图2 F5与F4轧制线偏差示意图

3 冷轧机组4#、5#之间断带原因分析

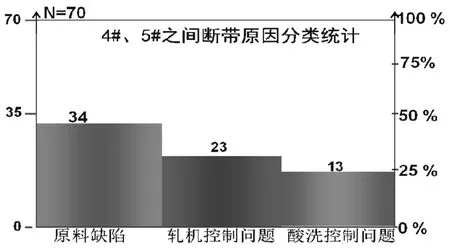

图3为 2016年1~8月冷轧机组4#、5#之间断断带原因分类统计。

图3 2016年1~8月1420轧机4#、5#之间断带原因统计图

从图3可以清楚地看到,因原料缺陷原因、造成断带34次,占总断带次数的48.5%,因轧制控制及酸洗控制占了断带原因的51.43%。

3.1 原料缺陷

热轧卷缺陷无法肉眼识别,经过冷轧轧制后,检测发现存在缺陷,造成断带的发生。

(1)热轧卷存在凹坑、夹杂、孔洞等缺陷,这些缺陷会随着带钢减薄而逐渐暴露出来,4#、5#之间单位张力最大,张力在缺陷位置集中时,易在4#、5#之间断带。

(2)来料凸度或楔形超标时,易造成带钢板形不良,张力集中,4#、5#之间易发生断带。

(3)氧化铁皮压入缺陷无法通过酸洗清洗干净,冷轧时氧化铁皮黑点扩展延伸呈黑色条状,最终在带钢表面形成凹坑,凹坑部位的拉应力及附加延伸超过轧件的强度及延伸率时,易在4#、5#之间发生断带。带钢断带的部位会出现孔洞且孔洞周围的板面会带有油黑色氧化铁。

3.2 酸洗控制问题

(1)在酸洗过程中,酸液温度及浓度控制不当、酸液化验指标存在误差、未按照5m3/h的标准进行换酸,带钢会存在严重的欠酸洗、过酸洗缺陷导致带钢表面产生小孔,降低带钢塑性。在冷轧过程中,塑性低的部位易开裂,易在4#、5#之间断带。

(2)酸洗后产生边损缺陷(也叫啃边缺陷)。产生原因有:圆盘剪剪刃使用时间长、剪刃侧间隙大、剪刃磨损不均、剪刃上有缺口等。有此缺陷的带钢会产生应力集中而导致边裂,在冷轧过程中随着厚度逐渐减薄,加工硬化加剧,变形抗力增加,钢材的塑性和韧性下降,在大张力的作用下,带钢有裂边的部位应力逐渐增大,带钢在4#、5#之间撕裂而发生断带。

(3)酸洗卷存在溢出边。酸洗后的钢卷存在错边、溢出边、塔形缺陷时,带钢中心线会瞬间偏离轧机中心线,带钢单边张力集中,易在4#、5#之间断带;开卷过程中,开卷机对中夹盘易与带钢发生点动摩擦接触,溢出边处会产生轻微裂口,随着带钢逐渐变薄,带钢边部裂口逐渐扩大,易在4#、5#之间断带。

3.3 轧机控制问题

(1)开卷机对中精度低。开卷机对中精度要求为±5mm,如精度低于此值,带钢单边张力集中,易在 4#、5#之间断带。

(2)轧制程序设定不合适。在轧制规程设定不合理,变形量分配不当,变形量全部集中到1#~4#轧机,加工硬化全部在 1#~4#轧机完成,易在 4#、5#之间断带;在设定程序时,辊缝设定值大于11mm时,带钢4#、5#之间的张力在启车瞬间大于带钢的抗拉强度,易在4#、5#之间断带。一级程序中,实际辊缝与设定辊缝偏差大于0.1mm时,易在4#、5#之间断带。

(3)带钢板形差。冷轧1#~4#轧机轧辊凸度为30μm,为了防止1#轧机发生跑偏断带事故,1#轧机采用150kN以上正弯辊力。如1#轧机出口出现带钢中浪缺陷,2#~4#轧机为了消除中浪采用-50~-200kN负弯辊力,导致带钢出现复合浪形缺陷,板形差,张力集中单边时易在4#、5#之间发生断带;各轧机弯辊力设置不合理或各轧机工作辊凸度设置不当,带钢存在中浪缺陷时,张力集中在带钢边部,在4#、5#之间发生断带。

(4)斜楔漂移严重。斜楔漂移标准量为+2~-5mm。根据总张力T=F/cosα、t=T/(h×b)原理,当偏移量大于2mm时,会导致张力仪测出的 值偏小,而cosα是系统设定的定值,系统会默认总张力偏小,自动调整总张力至目标值,这样总张力实际值大于设定的目标值,最终导致单位张力偏大,当单位张力大于0.5时,易在 4#、5#之间断带;反之当偏移量小于-5mm时,会F导致 值偏大,总张力实际值小于于设定的目标值,在4#、5#单位张力小于3#~4#单位张力时,易在4#、5#之间断带。

(5)带钢在入口双圆柱头开卷机开卷张力的作用下,中部呈现凸起,两边下凹状态,如轧机入口转向辊高度太低,带钢边部易与入口夹送辊下辊发生断续摩擦接触,造成带钢边部轻微裂口,随着带钢逐渐减薄,在4#、5#之间断带。

(6)乳化液的浓度低于2.0%、皂化值小于80%、温度低于45℃,乳化液喷射角度不在55~65°范围内乳化液喷嘴发生堵塞,当乳化液有效浓度低于1.5%时,会造成带钢与轧辊之间润滑不良,尤其是边部会因润滑不良产生边裂,在4#、5#之间发生断带。

4 解决办法及预防的措施

4.1 缺陷预防措施

热轧卷孔洞、夹杂等缺陷是肉眼无法识别的,只有在轧制过程中才会暴露出来,因此要在前道工序提高质量。

查看热轧卷,当热轧卷外形尺寸和表面质量有问题时必须及时处置。

4.2 酸洗控制

(1)酸洗机组严格执行5m3/h的换酸制度,新酸浓度为(18±1)%;严格控制 1#~4#酸罐温度、浓度,1#~4#酸罐的温度控制分别为70~75℃、68~73℃、63~68℃、58~63℃。总 HCl浓度控制在 190~220g/l。酸液化验时,取样点为1#酸罐,化验频次不低于2次/8小时;化验使用的试剂NaOH须定期做反标定。

(2)圆盘剪操作工严格按照工艺要求调整圆盘剪侧间隙及重叠量。利用钢卷分段的间隙检查切边质量,钢卷下线后由出口打包工再次检查切边质量。根据不同钢种切边的吨位更换剪刀,焊缝处必须卷卷剪月牙以免损伤圆盘剪剪刃,以杜绝啃边缺陷。

(3)酸洗机组定期对CPC、EPC对中系统标定维护不低于2次/月,热轧卷浪形超标缺陷卷须进行平整、矫直处理,防止因浪形干扰卷取机EPC测量精度,避免发生溢出边缺陷。

4.3 轧机中控制

4.3.1提高开卷机对中精度

提高开卷机对中精度,对中精度控制在±5mm之内:定期对开卷机横移卡扣的地脚螺栓进行紧固;定期对开卷机位移传感器的测杆、非接触磁铁进行保养;定期对开卷机对中精心标定。

4.3.2合理设定轧制程序

(1)在设定程序时,主要应控制1#和5#轧机的变形量,1#轧机主要应消除带钢厚度偏差;根据成品带钢的厚度变化设定5#轧机的变形率,着重考虑5#轧机主电机载荷和带钢加工硬化程度。其次调整2#~4#主电机输出功率使其相近。

(2)根据成品带钢的厚度变化制定轧机的压下分配制度:当成品带钢厚度大于1.0mm时,将5#轧机变形率控制在3%~5%,其目的是防止5#轧机主电机过载;当成品带钢厚度小于1.0mm,而大于0.6mm时,将5#轧机变形率控制在4%~6%,最大程度发挥轧机的生产能力;当成品带钢厚度小于0.6mm时,将5#轧机变形率控制在4%~8%。

对2级系统进行升级,完善2级系统数学模型自适应程序的功能。

适当减小各机架间的张力,4#、5#之间单位张力不超过200N/mm2。

4.3.3 优化轧辊凸度、合理设置弯辊力

1#~4#轧机工作辊凸度全部由原来的30μm降低至0μm,即平辊。弯辊力设置原则:确保各轧机出口板形平直或微边浪,尤其是4#轧机出口板形,不得存在中间浪。

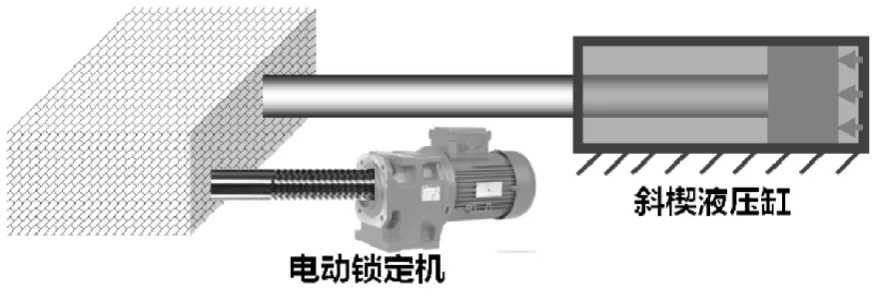

4.3.4 减少或杜绝斜楔漂移

在1#~4#轧机斜楔处增加斜楔漂移锁定装置,如见图4。斜楔漂移控制在+2~-5mm。

图4 斜楔锁定装置

4.3.5 适当增加轧机入口转向辊高度

在轧机入口转向辊轴承座下垫垫片,以增加转向辊高度,避免带钢边部与入口下夹送辊断续摩擦接触。

4.3.6 控制乳化液的参数 定期维护乳化液喷嘴

减少乳化液系统跑冒滴漏,以减少乳化液异常消耗,将乳化液总油浓度控制在2.5%~3.0%;杂油含量超过25%时,须进行撇除杂油工作,使皂化值达到90%以上。根据乳化液化验数据对乳化液进行维护,根据铁粉含量控制磁棒过滤器开启时间;利用换辊时间对乳化液喷嘴堵塞情况进行检查,每月对喷嘴角度进行测量调整1次,确保其角度为55~65°。

5 结束语

冷连轧的生产中,通过提高设备功能精度,加强生产过程管控,各岗位精心操作、相互协作。一系列措施实施后,2017年,八钢冷轧机组产量较2016年1~8月增加 4.5万 t,但 4#、5#之间的断带次数由2016年1~8月平均9次/月,降为2017年平均3次/月,同时有效作业率由87.3%提高到92.4%,提高了5.1%,为企业生产创造了效益。

[1] 刘奉家.五机架冷连轧厚度控制原理与应用研究[D].西安建筑科技大学,2004:17~18.