提升热轧花纹板过程控制能力的优化措施

2018-06-02刘小军郭勇刘吉侯新华刘峰

刘小军,郭勇,刘吉,侯新华,刘峰

(新疆八一钢铁股份有限公司)

1 前言

由于用户一般对花纹板在力学性能方面不作要求,因此用于轧制花纹板的板坯多为有缺陷的不良板坯、回炉坯、掉队坯等,也是企业消化大量不良板坯的主要渠道,从而达到降低成本增效益的目的[1-2]。扁豆形花纹板的花纹属开口形,是目前应用最广泛的花纹板[3],而且在西北和疆内地区有很好的市场,因此花纹板的稳定高效生产会给企业带来很大的经济效益和社会效益。但是八钢热轧生产的薄规格花纹板豆高不足和薄规格存在浪形一直是亟待解决的难题,为此热轧对花纹豆高不足和薄规格板形不良的问题组织了技术攻关。

2 花纹板轧制的工艺优化

2.1 花纹辊参数确定

由于花纹板对性能不作要求,因此花纹高度、成花率和纹高差就是轧制中主要考虑的质量控制因素。这3项质量控制因素主要受花纹间距、花纹底面积及花纹辊刻槽侧壁倾斜角等的影响。随着花纹间距的增大,提高了花纹的排水性,但同时也增大了表面金属的流动性;扁豆形花纹是最普遍也是最有利于降低纹高差及提高花纹高度和成花率;花纹辊刻槽侧壁倾斜角大小对纹高差和花纹板脱槽有显著影响,其范围一般控制在60°~115°;增大豆槽横截面积,使得带钢在Z方向上延伸的阻力降低,从而降低轧制力。

因此综合考虑,初步确定了花纹工艺参数(见图1):花纹长度L=27.84mm,花纹辊刻槽侧壁倾斜角γ=70°,花纹间距t=40mm。

2.2 花纹辊辊型要求

由于在轧制花纹板时花纹辊表面与带钢的摩擦系数明显大于平辊与带钢的摩擦。为了防止轧制过程中发生缠辊现象,轧制时将花纹辊配置在F6机架的上辊,同时采用了上压配置,即上辊直径大于下辊直径。这样,一方面在相同的角速度下,上辊线速度大于下辊的线速度,板带在自重作用下有向下扣的趋势,利于花纹板脱槽;另一方面减少对辊道的不均匀磨损,利于生产组织。借鉴其它单位,根据热轧实际状况,将花纹辊辊压配置为上压4~6mm。

图1 花纹辊工艺参数

2.3 优化轧制计划编排

花纹板轧制,成品机架的负荷较平板轧制重的多,在计划编排方面必须考虑轧辊疲劳与花纹豆的磨损情况。同时考虑轧辊热凸度稳定建立及规格过渡,以便实现模型的稳定,实现稳定轧制。

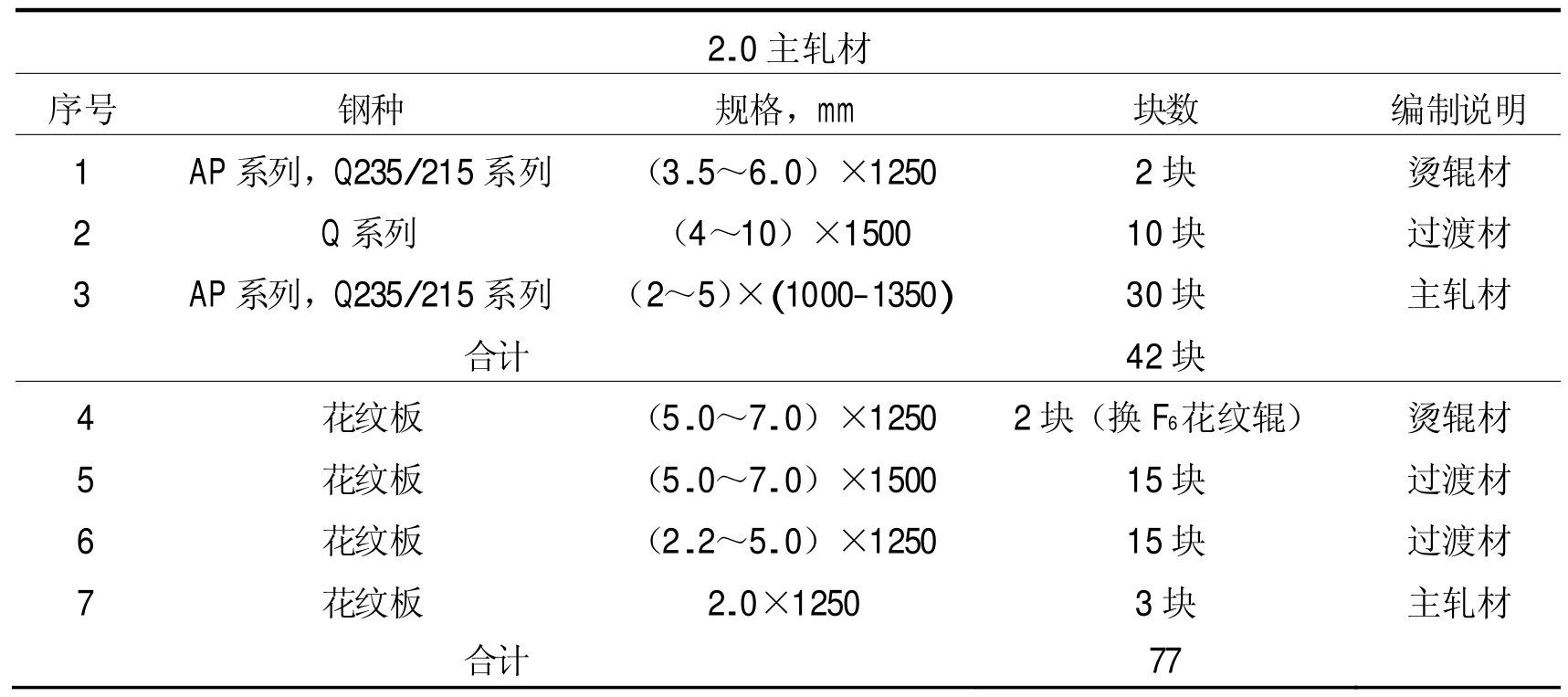

常规计划编排是允许存在一定量的宽度反跳,这样就可以把极限薄规格放置在轧辊状态最好的约25kM轧制,但是花纹板不可以将≤2.0极限规格放在中间位置,常规可以进行平整处置而花纹板不可以,花纹板平整后豆高高度将明显降低。表1为轧制极限薄规格2.0×1250(mm)编制的轧制计划。

表2 花纹板2.0轧制计划表

2.4 优化中间坯厚度

精轧末机架在轧制花纹板时的负荷远大于轧制平板时的负荷,因此精轧上游机架的负荷比平板轧制时要小。轧制负荷的降低,导致精轧上游机架的工作辊挠曲变形程度减小,使进入花纹辊机架的板坯凸度过小,从而影响了穿带和轧制过程中带钢运行的稳定性。为防止这种现象发生,可通过适当增加中间坯厚度来补偿负荷。经过摸索确定2.0×1250(mm)的中间坯厚度不少于30mm。

2.5 优化精轧负荷分配

按照国家标准规定,豆高应大于或等于20%基板厚度。为保证足够的豆高,花纹板负荷分配与平板轧制负荷分配存在明显差别:平板轧制时,负荷分配从第一机架至最后一个机架的负荷是逐渐减小的;花纹板轧制时,对带有花纹辊机架必须保证足够大的压下量,根据厚薄规格不同给予一定的范围一般在17%~23%。根据现场经验摸索出了≤2.5mm花纹板F5和F6机架负荷分配的关系,确保((F5出口厚度-成品厚度)×0.8≥成品厚度基准值×0.2)F6机架的压下率在20%~23%。

2.6 优化温度制度

为了保证花纹能够充满孔型以及花纹高度能够达标,要求有较高的终轧温度,将终轧温度目标值进行优化调整,由880℃调整为900℃。但是卷取温度不能太高,否则在卷取夹送辊和助卷辊的作用下容易将花纹被压塌,影响产品质量。为了保证终轧温度,同时也为了防止花纹辊豆形边缘剥落、掉肉,应在满足工艺生产条件的前提下尽可能降低机架间冷却水水量和强度。

2.7 层流冷却控制系统改进

花纹板的层流冷却系统对产品质量至关重要,主要体现在卷取外形质量。对花纹板进行了层流冷却模式的修改,上表面开水少以减少带水问题,提高卷取温度的控制精度;下表面尽可能多开水,保证板形的平整,提高卷形质量和外观表面质量。

2.8 优化卷取控制参数

花纹板在卷取过程中,要求上下夹送辊的线速度应当一致。由于辊径不等,加之上下夹送辊偏心等特殊布置导致下夹送辊磨损量大于上夹送辊磨损量。在夹送辊使用的前期,带钢包绕在凸型被动辊上运行,包绕处辊对带钢的静摩擦分力使带对中行走,此时夹送辊合适的压力范围较大;夹送辊使用的后期,带钢包统在凹型被动辊上运行,包绕处辊对带钢的静摩擦分力使带钢跑偏运行,带钢相对辊滑动则滑动分速度使带钢对中行走。此时夹送辊压力越大,使带钢跑偏的静摩擦分力越大,越容易跑偏出现面包卷。基于这一理论基础和实践经验,针对卷取的夹送辊压力采用梯度变压力控制:薄规格(<3.5mm)F6穿带后200m,将夹送辊压力降为设定值的50%,减少夹送辊大压力造成带钢横向游动的趋势,如图2所示。

图2 夹送辊压力参数修改IBA图

3 花纹板豆高实测

经过两次试轧,对工艺参数进行了不断优化调整,第一次2.0mm豆高不满足要求,第二次调整后花纹豆高全部满足要求,见表2。

表2 2.0mm花纹板试轧花纹豆高统计表

4 薄规格(≤2.2mm)浪形精整

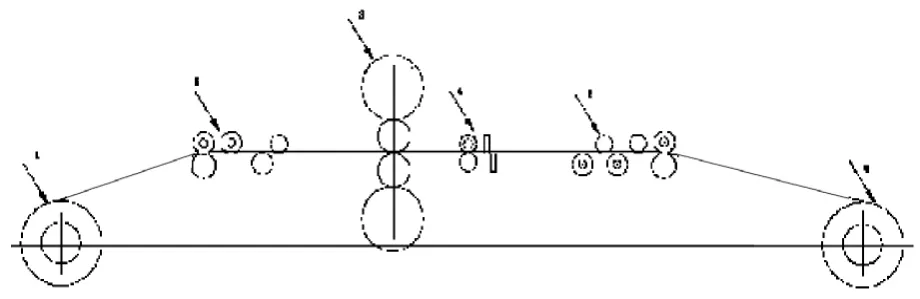

图3 平整分卷机组示意图

随着薄规格花纹板产量的不断扩大,客户对薄规格花纹板产品的板形也提出了更高的要求。为此通过优化轧制计划确保薄规格花纹板轧制板形的合格,寻求一种类似普通钢的平整工艺。

根据热轧厂处理钢卷头部带张力平整断面经验,将厚度≤2.2mm的花纹板抽取试样进行平整的夹送张力装置进行矫直,为了跟踪这种方法对花纹豆高的影响,分批次试验测量。从表3可以看出,经过图3所示的夹送张力装置矫直后,花纹豆高未发生明显变化,精整后的花纹板板形明显好转,对初始浪形不大的花纹板,经精整后浪形可以完全消除。2017年1月起对厚度≤2.2mm花纹板全部经过上平整机组,通过卷取机前的夹送张力装置进行矫直。

从用户使用情况来看,没有发生板形质量异议和花纹豆高不足的抱怨。

表3 花纹板精整测试统计表

5 结束语

在轧制花纹板过程中八钢热轧通过对花纹辊刻槽参数、温度制度、精轧配辊制度、层流冷却、卷取参数等措施的优化,并应用于生产实践中。花纹板的豆高过程控制能力得到明显提升。通过对薄规格(≤2.2mm)花纹板精整矫直处理,将来料板形不大的浪形全部消除,提升了热轧花纹板的质量,为企业创造了较好的经济和社会效益。

[1] 吴国良.花纹板的轧制工艺[J].轧钢,1986,21(9):35~40.

[2] 吴国良,王国栋.圆豆形花纹板轧制及变形机理的研究[J].钢铁,1989,(12):39~42.

[3] 涏王 溥.轧钢工艺学.北京:冶金工业出版社.1981:201~310.