玻璃切割断裂生产线中检测处理机构的改进设计

2018-06-01刘向勇王佳利

刘向勇, 秦 辉, 王佳利

(中电科风华信息装备股份有限公司, 山西 太原 030024)

引言

近年来,智能手机正逐渐普及,大屏手机在市场上更受消费者青睐;车载娱乐系统不断升级,液晶屏的使用能够让驾驶人员更方便地操纵车辆;饭店、商场等公共场所也都投入更多的电子显示设备来给顾客提供更便捷的服务。这些都推动了电子行业的迅速发展,同时也对LCD液晶显示屏的技术以及需求量都有了更高的要求。玻璃切割机作为液晶显示屏生产过程中最重要的设备之一,其发展趋势也必定是更加高效及智能的。自动检测处理机构在切割机中的应用,可以有效检测经过切割之后的单片液晶屏的合格情况,从而极大地提高单片液晶屏的生产效率。

1 切割断裂生产线概述

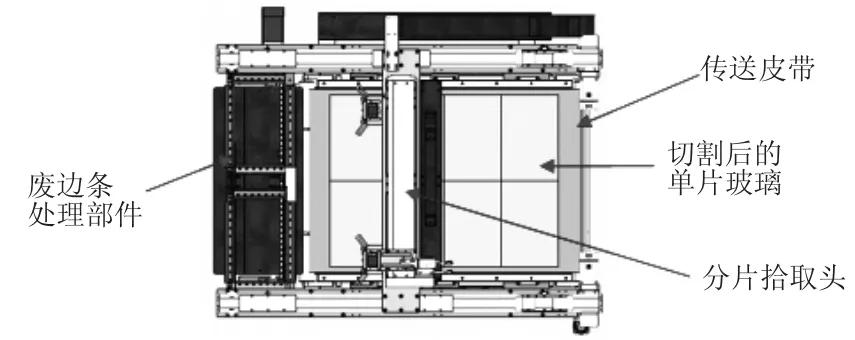

如图1所示,切割断裂生产线主要由一个上料机构、四个移栽部件、两个切割部件、两个断裂部件、两个翻转搬运部件以及一个检测处理机构相互连接构成。此设备主要是用于把TFT-LCD、TP大板玻璃经划线切割、切缝断裂、传送检测等步骤,处理成多个单片玻璃下料并传送给后续设备。根据TFT、TP生产工艺的要求,来料大板玻璃经上料机构被放置到切割部件一上,对玻璃的A面进行切割。然后移栽部件一把玻璃转移到翻转搬运部件一上,玻璃随之被翻转180°,并放置于断裂部件一上,玻璃从背面进行切缝断裂。之后玻璃被移栽部件二转载到切割部件二,对玻璃B面重复前面切割、断裂的步骤[1-2]。然后大板玻璃被处理成单片玻璃,通过移栽部件四转载到单片拾取机构上(如图2所示),此机构再分片

拾取每片玻璃并传送给检测处理机构。最终把玻璃下料给后续设备,进行清洗、打磨等系列工序。

图1 切割断裂生产线流程图

图2 单片拾取机构

2 单片玻璃的检测处理

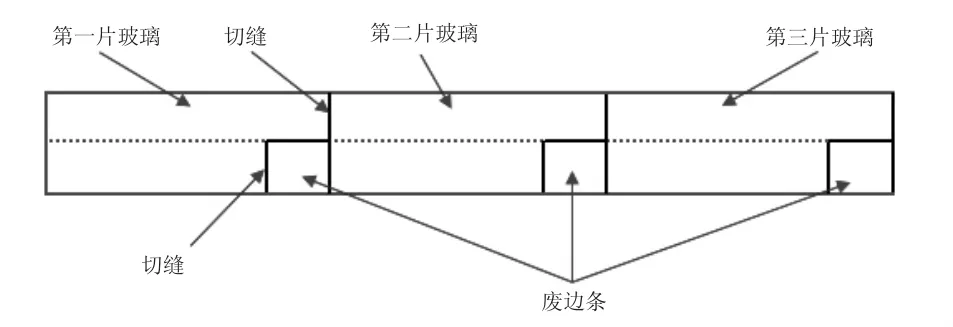

正常情况下,经过切割断裂之后,相邻的两块玻璃之间、废边条与玻璃的端子连接区域之间都会自动分离,但是由于静电、黏合胶残留等原因,被切割断裂之后的玻璃端子面会粘连着废边条(如图3和图4所示)。如果废边条不能从端子区域清除出去,在随着玻璃流到下游设备的过程当中,一方面会磨损端子区域,造成玻璃报废;另一方面,废边条可能随时从端子区域掉落到下游设备,造成机器故障。因此,单片玻璃在被切割断裂之后必须进行废边条处理[3]。

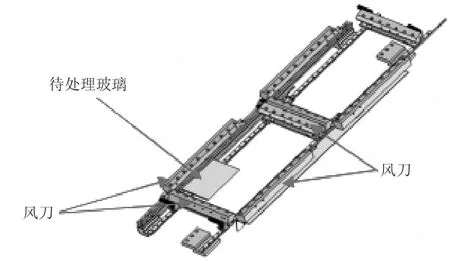

如下页图5所示,是装在图2单片拾取机构上的废边条处理部件。分片拾取头拾取单片玻璃,然后移动到风刀区域当中,风刀开启,废边条在风力作用下与玻璃脱离,掉到下方的废料收集盒。之后分片拾取头再把玻璃移栽到如图6所示的检测缓存传送带上。

图3 经切割、断裂处理之后的单片玻璃横截面示意图

图4 大板玻璃被处理成单片玻璃示意图(横截面)

图5 废边条处理部件

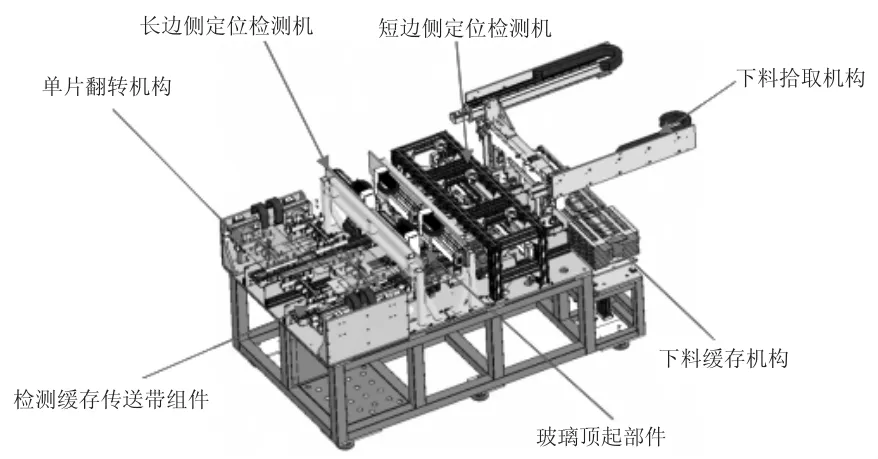

图6 检测下料机构

检测下料机构的功能是缓存被搬运过来的单片玻璃,对玻璃的废边条是否脱落进行检测。如果废边条完全脱离,下料拾取机构把玻璃移栽到后续设备;如果废边条依然遗留在玻璃上,则被视为不合格品并传送到下料缓存机构,等待人工处理。由于玻璃的端子区域可能设计在长边侧,也可能在短边侧,或者同时存在于长边侧和短边侧,所以应该对玻璃的两个方向进行检测。

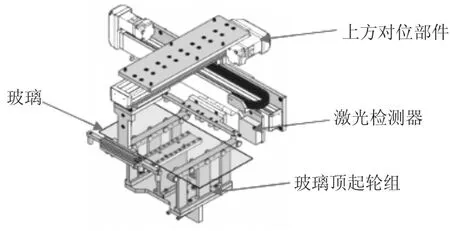

如图7所示,玻璃随着前端的缓存传送带被输送到玻璃顶起轮组上,玻璃顶起轮组随之上升,玻璃在被对位之后,激光检测器扫描玻璃端子区域。玻璃的端子区域有无废边条,存在着高度差,激光检测器通过计算这个高度差来判别废边条是否脱落。

这套检测处理机构在运行当中暴露出一些问题:

图7 玻璃顶起部件

1)下料速率慢,每片玻璃的下料平均时间约9.6s。

2)风刀吹玻璃端子区域的废边条,难以掌握废边条的掉落轨迹,会划伤玻璃端子,造成残次品。

3)检测输送部件过于复杂,难以进行维护以及部件调节。

4)更换玻璃尺寸时,需要调节玻璃废边条检测位置,玻璃顶起部件的位置往复性不精确,造成激光检测器的错检。实际运行中的错检率约为15%。

3 新一代检测处理机构

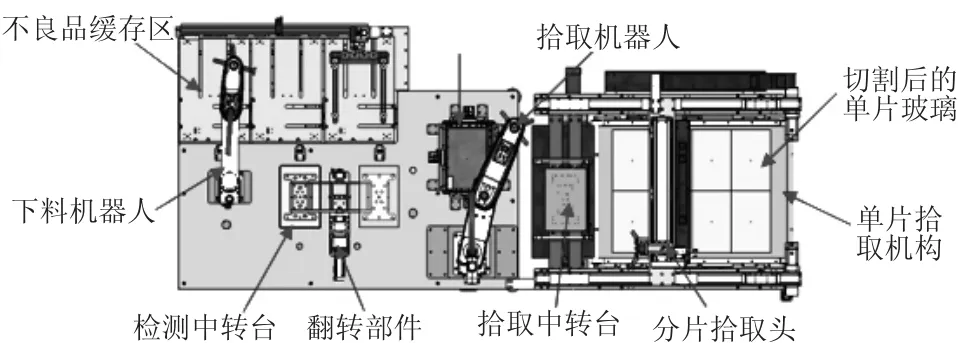

如图8所示是新一代的检测处理机构。其中,单片拾取机构依然保留,主要针对检测下料部件做出了大的改动。分片拾取头把单片玻璃移栽到拾取中转台上,随后玻璃又被拾取机器人放到废边条处理机构的工作区域(如图9所示)。此时,废边条在玻璃端子下方。机器人移动单片玻璃,使玻璃的废边条正好落在真空吸附部件上,然后真空开启,废边条被吸住,拾取机器人向上移走玻璃,废边条与玻璃随着上下分离。之后,旋转气缸带动吸附部件转动,把废边条吹到下方的废边收集盒中。

图8 新的检测处理机构

图9 废边条处理部件

玻璃经废边条处理之后,被拾取机器人放到翻转部件上。然后,翻转机构翻转180°,并把玻璃放置于检测中转台上,使玻璃端子区域面朝上,便于检测废边条是否脱落。下料机器人末端装有废边条检测器,可以利用废边条脱落与否的高度差给出判别信号:如果废边条依然遗留,机器人直接拾取并放入图中所示的不良品缓存区里。经检测确定可以的玻璃,机器人把其下料到后续设备。

与上一代检测下料机构相比,新机构有以下优点:

1)下料速率快,每片玻璃的下料平均时间约6 s。

2)使用吸附的方式使废边条与玻璃脱离,有效避免了废边条划伤端子区域的可能性。

3)使上一代机构里37个电机简化到13个电机,结构设计简单,便于日常清洁与维护。

4)检测玻璃的废边条是否脱落时,玻璃处于固定的平台之上,使激光检测器可以稳定地对玻璃进行检测。实际运行中的错检率约为1%。

5)减少了玻璃搬送过程中与其他部件(皮带、平台)接触的次数,降低了玻璃表面被划伤的概率。

[1] 孙立蓉,李亚丽.AMLCD基板玻璃切割条件的选择[J].陕西科技大学学报,2005,23(4):103-107.

[2] 李亚利,张方辉.TFT—LCD切割裂片工艺参数探讨[J].液晶与显示,2006(1):43-44.

[3] 吕沫,张飞特,王建花.TP玻璃切割工艺研究[J].电子工艺技术,2014,35(4):242-245.