一种液压系统清洗设备的改进技术方案分析

2018-05-31张雄

张 雄

(中车北京二七机车有限公司,北京100072)

0 引言

铁路大型养路机械主要用于铁路线路的养护和维修,以保证线路质量、延长线路使用寿命,其具有功能集成度高,作业装置多,作业装置的驱动、控制多采用液压传动等特点。据相关资料统计,大型养路机械约70%的故障是由液压系统造成的,而液压系统近80%的故障为液压油受污染或清洁度未达标引起。因此液压系统的清洁度直接影响着养路机械的可靠性和液压元件的使用寿命,液压系统清洗作为保障液压系统清洁度的一种有效方式,在养路机械生产及检修过程中得到了广泛应用。

1 常见液压系统清洗设备

1.1 常见液压清洗设备原理介绍

液压系统清洗设备通常是在进油路上设置过滤器,通过为系统内通入清洁的油液,使油液在液压系统内部循环流动,并使液压油回到油箱后在油箱内散热、释出混在油中的气体、沉淀油中污物等,从而将污物带出并过滤掉以达到系统清洗的目的。

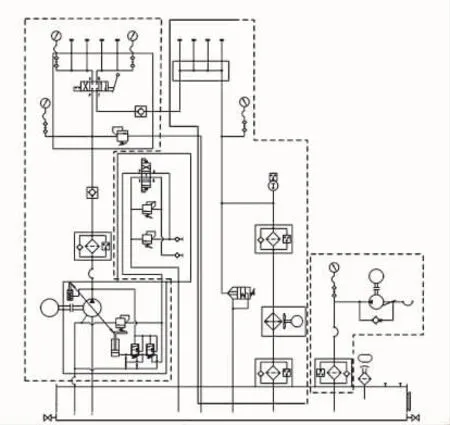

常见的清洗设备一般由油箱、进油路、回油路、灌油装置及空气滤清器等附件组成。如图1所示,油泵21在电机22带动下,从油箱1中抽出油液,并经过高压过滤器23、单向阀24进入手动换向阀25。油液可在手动控制下,从换向阀的A口或B口流出,并通过进油接口26进入液压系统,油在液压系统的管路中流动,并夹带其中的污物从出油口进入回油接口32,并最终通过油冷却器31回到油箱,实现对液压系统管路的一轮清洗。如此反复,就可以完成对液压系统的清洗。

此外,油箱1上还装有灌油装置5,该装置由电机51、液压泵52和过滤器53及附件组成。这样,外界的油源可通过该灌油装置中的过滤器过滤后输送到油箱中,以确保进入油箱的油液清洁度。

1.2 现有设备的不足

此类液压清洗设备是一个开放式的单向清洗装置,在清洗过程中,无法对清洗后的油液进行过滤,而是直接回到油箱,可能导致油箱内油液污物增多,长时间运行后,污染油液会影响液压泵及过滤器的性能,造成清洗设备性能下降,清洗效率降低,甚至损坏液压元件;而且清洗设备没有回油背压功能,部分污染物可能又会流入液压系统,大大降低液压系统的清洗效果。同时,回油管路上没有旁路,当油冷却器出现故障时,油液无法回油箱。此外,清洗设备上没有设置压力控制点,在大型养路机械等复杂的液压系统清洗时,对于部分装有先导阀的液压系统,无法提供先导压力,只能满足简单液压系统的清洗,功能过于单一。

2 液压清洗设备改进技术方案

2.1 方案改进所要解决的问题

由于铁路大型养路机械液压系统一般较为复杂,且液压系统清洗工作量非常大,新造车辆液压系统清洗工序直接影响着后续的系统调试,为保证液压系统清洗的效率和质量,本清洗设备改进要解决如下问题:(1)提高清洗效率和清洗精度;(2)设置回油背压功能;(3)增加回油旁路;(4)增加清洗机功能。

2.2 改进技术方案

2.2.1 提高清洗效率和清洗精度

本清洗设备通过进油路2将油从油箱1中抽出,通过进油接口26输入到液压系统的管路中,并最终通过液压系统的出油口从回油接口32回到油箱中。因此,可考虑回油从回油接口回到油箱之前,通过粗过滤器34和精过滤器33进行两级过滤(图2),提高过滤效果和效率。

改进后,本清洗设备进油路2和回油路3上均设置有过滤器,且在回油路上设置两级过滤器,一方面可有效提高过滤精度和过滤效率,同时,加装的粗过滤器也可保护精过滤器,避免仅设置精过滤器时,需频繁更换滤芯而导致清洗设备工作效率低下。

2.2.2 设置回油背压功能

为确保回油路3中的回油全部顺利流入油箱1,考虑在回油接口32与换向阀25之间设置背压单向阀4(图2),形成回油背压。由于油液进入液压系统后,排出的回油中可能含有空气,而空气会造成油液氧化变质,生成有害的酸性物质或胶状沉淀物,导致液压系统中的传动元件产生气蚀、振动、噪声或爬行等问题。因此,通过设置背压单向阀可使油液顺利回到油箱,以进一步进行散热、释出油中空气、沉淀油中污物,而避免含有空气的回油再进入到液压系统中,确保清洗后的液压系统工作性能。

2.2.3 增加回油旁路

实际应用时,长时间的系统清洗过程中,为避免油冷却器故障或者回油过滤器堵塞造成对设备的进一步损坏,可考虑在回油路上设置插装阀。如图2所示,油冷却器31用于对回油进行降温,当回油路未安装插装阀35时,油冷却器故障或者精过滤器33、粗过滤器34堵塞将导致整个清洗设备无法工作。为此,在精、粗过滤器的两端并联一插装阀,油冷却器及精、粗过滤器正常工作时,该插装阀关闭,当油冷却器或者精、粗过滤器故障时,该插装阀打开,使回油可通过其回到油箱,避免了此类故障导致清洗设备无法工作。可以看出,加入的插装阀为应急装置,因为回油从插装阀走,减少了回油过滤功能,故可作为应急使用,可有效提高清洗设备运行的可靠性和安全性。

2.2.4 增加清洗机功能

由于液压系统清洗时存在清洗先导阀管路的可能,且新造车辆清洗后往往伴随着对液压元件的调试,为此,可考虑在清洗设备上设置压力控制装置。如图2所示,油箱1上连接有压力控制装置5,该压力控制装置由电磁换向阀51以及与其并联的两个叠加式溢流阀52组成,各叠加式溢流阀分别连接有接头53,该接头作为与液压系统连接的接口。

设置压力控制装置,可通过调节叠加式溢流阀以及电磁换向阀,输出具有一定压力值的液压油,以对液压系统内部的先导阀提供先导压力或者在液压系统进行调试或检修时为其提供压力油,实现对液压系统内部的执行元件调试或应急收车等,做到一机多用。

另外,换向阀25与单向阀24之间的管路上还装有溢流阀27,在管路油压大于设定的压力时,管路中的油液可从该溢流阀回油箱,避免油压过大破坏管路,提高清洗设备工作的稳定性和安全性。

2.3 附图说明

为了更清楚地说明液压系统清洗设备改进的技术方案,下面对设备改进实施中所需使用的附图作简单介绍,图2为改进后液压系统清洗设备的原理简图。

由图2可见,改进后的液压系统清洗设备主要由油箱、进油路、回油路、单向阀、压力控制装置、灌油装置及空气滤清器等附件组成。

3 清洗设备改进带来的效益

改进后的液压系统清洗设备,适用于大多数液压系统,特别是复杂液压系统的清洗,以及部分执行元件的驱动。使用这种清洗设备可带来以下效益:

(1)通过在回油路中设置两级过滤器,可有效提高回油过滤效率、确保过滤效果,在缩短系统清洗时间,降低生产成本的同时,使清洗后的系统清洁度更高,减少了液压元件磨损。

图2 改进后液压系统清洗设备原理简图

(2)通过设置作为回油旁路的插装阀,可在冷却器故障或精、粗过滤器堵塞后通过该旁路应急回油,提高清洗设备运行的可靠性和安全性。

(3)通过在换向阀和回油接口之间设置单向阀,可提供回油背压,使油液能顺利回到油箱,避免含有空气等杂质的回油进入液压系统,导致系统故障。

(4)通过设置压力控制装置,可为复杂液压系统提供清洗所需的先导压力或调试、应急检修所需的压力源,实现一机多用。

[1]张平格.液压传动与控制[M].2版.北京:冶金工业出版社,2009.

[2]陆望龙.典型液压元件结构600例[M].北京:化学工业出版社,2009.

[3]张应龙.液压维修技术问答[M].北京:化学工业出版社,2008.

[4]机械设计手册编委会.机械设计手册·液压传动与控制[M].北京:机械工业出版社,2007.