用于电动汽车的热管式暖风加热器换热性能试验

2018-05-31李兴宇李世杰董宏博张宇晴臧彬蔚

李兴宇 李世杰 董宏博 张宇晴 臧彬蔚

东北林业大学 交通学院 黑龙江省哈尔滨市 150040

1 引言

电动汽车的开发与应用已成为各国汽车工业积极探索的焦点。而电动汽车冬季采暖问题一直未得到很好的解决[1]。目前国内外电动汽车采暖方式有:PTC热电阻、PTC+驱动电机、热电空调+局部加热、热泵空调、潜能器加热,其中潜热器加热实质为化学反应生热,存在较大安全隐患[2-5]。目前电动汽车冬季采暖主要是依靠电能,而这种采暖方式严重影响电动汽车的续航里程[7]。

2 加热器结构及工作原理

2.1 加热器结构

用乙醇作燃料并利用热管导热技术的加热器(以下简称加热器)总体结构,如图1所示。加热器分为燃烧器和换热器两大部分,燃烧器由控制单元12、燃料泵10、喷油器4、电热塞5、温度传感器9、燃烧室7等组成;换热器主要由热管8组成;

为了使热管表面能够充分接触热空气,将热管交叉排布热管排布的俯视图,如图2所示。

2.2 燃烧控制原理

点火预热时,控制单元(ECU)控制燃料泵供给少量乙醇给喷油器,同时ECU控制电热塞加热产生量热,引燃雾化蒸发后的乙醇燃烧,实现对燃烧室预热。

正常加热时,ECU控制燃料泵向喷油器供给的乙醇量增加,并由已燃混合气连续不断引燃蒸发雾化的乙醇持续燃烧;燃烧产生的热量被燃烧室散热片传导到流经加热器的冷空气[8],且在点火结束及燃烧正常进行的条件下ECU控制电热塞停止工作。

温度传感器将燃烧室散热片的温度信息传输给ECU,根据温度信息ECU控制直流电动机控制模块,调控电机的工作状态;ECU的点火控制模块,按照已设定的点火延时和点火时长对电热塞进行点火控制;ECU的燃料供给控制模块判断实时温度是否达到或超过预设温度来调节燃料泵供给的乙醇量,实现稳定、安全的燃烧过程。

图1 加热器总体结构示意图

图2 热管排布俯视图

2.3 热管导热原理

热管由管壳、吸液芯和端盖组成,将管内充以适量的工作液体并加以密封。热管的两边分别为蒸发和冷凝段,在这两段中间由一段为绝热段。当热管的一端受热时蒸发段中的工作液体蒸发汽化,在另一端冷凝放热,工作液沿多孔材料靠毛细作用流回蒸发段,如此循环工作。换热单元工作时,热管利用尾气中残余的热量加热空气,可使能量利用效率提高并使尾气温度降低;直流电动机带动风扇将加热的空气吹入驾驶室,如此往复循环加热驾驶室内的空气。

3 加热器性能检测试验

3.1 检测要求

为分别计算加热器最大功率下无换热器和有换热器时的能量损耗功率,试验中应在图1的A点和B点用温度计和风速仪检测废气排放口温度和风速;由于A点温度过高无法直接测出风速,所以用微压仪检测动压间接计算风速;为检测尾气的成分,用气体检测仪分别测量图1的A点和B点的废气中CO的含量。

3.2 检测仪器

使用的检测仪器主要包括:温度计、微压仪、气体检测仪、风速仪等,见表1所示。

3.3 试验过程

3.3.1 温度测量。加热器在最大功率下正常工作时,分别用温度计测出图1中A、B两点废气排放口温度,每组试验分别记录50组,每组数据间隔30s,并记录试验环境温度。

表1 检测仪器主要性能指标

3.3.2 风速测量。加热器在最大功率下正常工作时,用本试验选定的风速仪(量程:0.7-30m/s)测出图1中B点废气风速,约每组试验分别记录50组,每组数据间隔30s,并结合其直径计算空气流量并记录试验环境温度。由于图1 A点废气温度过高无法直接测量风速,试验通过动压间接计算风速。并记录试验环境温度。

3.3.3 尾气成分检测。由于未改装的加热器,应用乙醇燃料存在燃烧不充分的问题,尾气成分的检测实质上是检测乙醇是否燃烧充分,所以改装后在最大功率下正常工作时,用本试验选定的气体检测仪测定尾气成分,并记录试验环境温度。试验温度16.3℃。

4 检测结果分析

4.1 废气温度分析

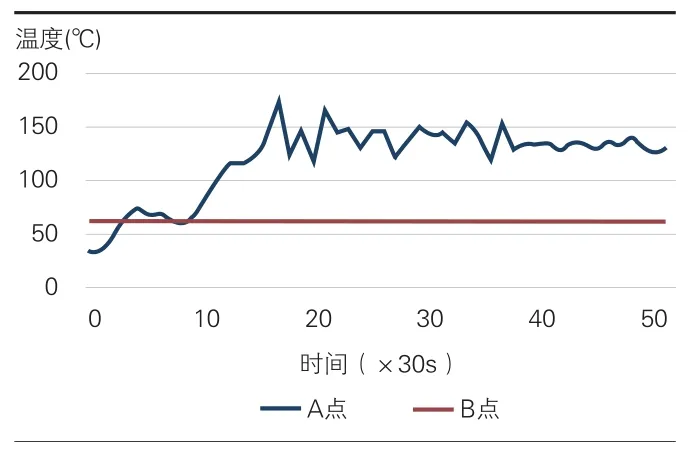

A点和B点废气排放口温度随时间变化数据,如图3所示。

图3 废气排放温度检测结果

测得试验环境温度为33.0℃。且由图可知,A点废气平均温度为132.96℃;B点废气排放口的平均温度为61.6℃,由此可见加热管换热器之后废气温度明显下降。

4.2 废气流量分析

A点的废气排放口动压平均值为38.71Pa,测得试验温度为22.5℃。

由下列公式计算A点废气流速[2],

式中:g-重力加速度,9.8m/s2;

h-平均动压头,mmH2O;

ρ-空气密度,由当地大气压以及当地室内温度确定,kg/m3。

计算A点废气排放口风速为:7.76m/s。

试验直接检测B点废气排放口平均风速为0.2m/s,且试验环境温度为28.0℃。

废气流量由下列公式确定[6],

式中:Q-废气流量,L/h;

S-出风口面积,mm2。

计算知A点平均风速为7.76m/s、测量知A口直径为22mm,推出空气流量为1.0614×104L/h。

计算知B点平均风速为0.2m/s、测量B口面积S=135×103=13905mm2,则空气流量为 1.0012×104L/h。

4.3 废气换热功率分析

废气温度的分析其实就是分析损耗功率,损耗功率P损由下式计算,

P损=(T2-T0)×1290×Q2×10-6/3600kW(3)

式中:T2-稳定工作时尾气排放口温度(℃);T0-室温(℃);

Q2-尾气排放口气流量,L/h。

所以加热器最大功率下无换热器损耗功率为:

P损=(123.96-33)×1290×1.0614×104×10-6/3600=0.38kW;

加热器最大功率下加热管换热器时的损耗功率为:

P损=(61.6-33)×1290×1.0012×104×10-6/3600=0.10kW。

由此可见无热管换热器时的损耗功率明显高于加热管换热器的损耗功率。

4.4 废气成分分析

由检测结果可知,加热器未改装时尾气中一氧化碳含量为492.4PPM;改装后的加热器尾气中一氧化碳含量为91PPM,由此可见无热管换热器时尾气中一氧化碳含量明显高于加热管换热器时尾气中一氧化碳含量。

5 结语

(1)试验结果表明,加热器最大功率下不加热管换热器损耗功率为0.38kW;加热管换热器时的损耗功率为0.10kW。加热管散热器后的加热器损耗功率更小,这意味着相同燃料消耗量下加热管换热器后被有效率利用的功率提升,经济性更好。(2)试验结果表明,加热器未改装时尾气中一氧化碳含量为492.4PPM;改装后的加热器尾气中一氧化碳含量为91PPM,说明改装后乙醇燃料燃烧更充分,所以加热器改装之后环保性和安全性更好。