烟叶烘烤过程中水分变化及干燥数学模型构建

2018-05-30李生栋付宗仁胡蓉花史文强程小强肖荣贵凌平贺帆

李生栋 付宗仁 胡蓉花 史文强 程小强 肖荣贵 凌平 贺帆

摘要:【目的】探究不同部位烟叶烘烤过程中的水分变化及干燥数学模型,为准确预测烟叶烘烤过程水分变化及烟草精准烘烤提供理论依据。【方法】以大理州凤仪烟区烤烟品种云烟85不同部位烟叶为试验材料,运用水分干燥理论,选取6种常用的水分干燥数学模型,基于Matlab 2014a利用高斯一牛顿算法对数学模型进行非线性最小二乘法拟合求解,并根据筛选的模型进行拟合检验。【结果】不同部位烟叶烘烤过程中水分比均呈下降趋势,中、上部叶干基水含率为1.5-0.5 g/g时干燥速率达最大值,平均干燥速率分别为0.0281和0.0262 g/(g·h),下部叶干基水含率为3.0~1.5、1.5~0.5和0.5~0时干燥速率均呈逐渐递减趋势,平均干燥速率分别为0.0337、0.0285和0.0065 g/(g·h)。不同部位烟叶的水分有效扩散系数在干叶期均随干基水含率的减小而增加,在干筋期随干基水含率的减小而减小。Wang andsingh模型可较好地描述和拟合下、中、上部烟叶烘烤过程中水分干燥的变化规律,决定系数(R2)分别为0.9928、0.9733和0.9653,且验证效果好。【结论】Wang and singh模型可更好地描述和预测不同部位烟叶烘烤过程中烟叶水分干燥的变化规律。

关键词:烤烟;烟叶;烘烤;水分干燥;数学模型

0引言

【研究意义】烟叶烘烤是典型的热风干燥过程,对烟草及其制品的外观性状与内在品质均具有重要影响(宫长荣等,1997;朱尊权,2000;曾令彬等,2008;武劲草等,2017),而热风干燥的核心技术是湿热转移(刘云宏等,2011)。采用干燥模型研究烟叶烘烤过程中水分干燥特性,对准确描述和预测烘烤过程中烟叶水分变化、改进烘烤工艺及推进烟草烘烤精益化发展均具有重要意义。【前人研究进展】目前,烟草烘烤精细化、智能化研究主要集中在烘烤工艺、集中控制、人工智能等方面。烘烤工艺方面,徐秀红等(2012)创新集成了8点式精准密集烘烤工艺,可有效提高烟叶品质和经济效益,具有良好的推广应用前景。集中控制方面,张从模等(2010)、蒋笃忠等(2016)、谢守勇等(2016)以物联网技术为依托建立烟叶烘烤集中控制系统,对烟叶烘烤减工降本、提质增效的智能化进程发展发挥积极作用。人工智能方面,段史江等(2012)综合图像处理、神经网络、遗传算法等建立预测模型,结果发现图像处理技术可精确量化烘烤期烟叶形态变化,且BP神经网络模型和基于遗传算法的最小二乘支持向量机模型可精准预测烟叶水含量;梁永江等(2015)、朱忠彬等(2015)运用电子鼻气体检测技术实现烟叶烘烤工艺智能化、灵活化。水分干燥理论在烟草生产中的应用多集中在复烤环节,如黄锋等(2014)对片烟增湿与干燥过程的水分迁移进行研究,结果表明Midilli模型对片烟吸湿和干燥过程中水分变化的拟合效果最好;许冰洋等(2015)研究了叶丝快速对流干燥动力学模型,结果表明采用线性叠加模型修正后的基于Fick第二定律的水分扩散模型能更好地拟合叶丝水分迁移变化。在烟叶初烤环节,许威等(2011)以化工干燥原理和烟叶干燥特性为基础,将烟叶密集烘烤过程划分为7个等速干燥阶段,并通过调整不同阶段的模型系数,实现了烟叶烘烤时间的分段控制,取得较广泛的推广应用效果,但在连续性、因素设置等方面仍需进一步完善。【本研究切入点】烟叶烘烤受多因素影响,精益化烘烤需精简烘烤影響因素,针对性地构建烘烤模型,科学高效地提高烟叶烘烤质量。目前烟草生产中干燥模型的研究应用多集中于复烤环节,初烤环节仅见于对不同品种中部烟叶干燥模型的研究(魏硕等,2017a,2017b,2017c),而不同部位烟叶烘烤过程烟叶水分干燥模型的构建尚未见报道。【拟解决的关键问题】以云烟85不同部位烟叶为试验材料,研究烘烤过程中不同部位烟叶水分干燥特性,运用水分干燥模型理论,对烘烤过程中烟叶水分变化进行整体连续的模型拟合,以获得烟叶烘烤水分干燥模型,为烟叶烘烤的精益生产提供理论支持。

1材料与方法

1.1试验材料

供试烤烟品种为云烟85,种植于云南大理州凤仪镇天亮合作社试验田,按当地优质烤烟生产技术规范进行田问管理。于2016年7-10月采集其不同部位烟叶:下部叶取第4~6叶位,中部叶取第9~11叶位,上部叶取第14~16叶位,均为正常成熟落黄烟叶,用于建立水分干燥数学模型。烤烟品种K326用于模型验证。

主要仪器设备:普通气流上升式密集烤房(3层,国烟办[2009]418号)、DHG-9030A型电热恒温鼓风干燥箱(上海精宏实验设备有限公司)、FA2004电子天平(精度为1mg,上海舜宇恒平科学仪器有限公司)、BHZ-1高精度数显厚度计(精度0.001mm,杭州蓝剑计量测试仪器有限公司)等。

1.2试验方法

烘烤试验以云烟85下部叶、中部叶和上部叶为材料,采用挂杆装烟,按常规三段式烘烤工艺进行烘烤(表1),装烟量保持一致。烘烤过程从0 h开始每6h从烤房高温层取样一次,每次随机选取3杆烟叶,每杆取样10片(单杆重复取样不超过2次),直至烘烤174h为止。样品干基水含率采用烘箱法测定(YC/T31-1996)。烘烤过程中出现取样空隙用麻袋片填充,防止空隙对下次取样带来误差(樊军辉等,2010)。各部位烘烤试验重复3次,取平均值。

1.3测定项目及方法

1.3.1水分比水分比按公式(1)计算:

式中,MR为水分比;M0为初始干基水含率,g/g;Me为干燥达到平衡时的干基水含率,g/g;Mt为任意取样时刻t的干基水含率,g/g。M0、Mt和Me均可通过试验测定获得。

1.3.2干燥速率不同部位干燥速率按公式(3)计算:

1.3.3水分有效扩散系数不同部位水分有效扩散系数按公式(4)计算(李文峰等,2013):

烟叶平均厚度的测定方法:随机选取20片不同部位鲜烟叶,于烟叶中部避开主支脉在对称位置打取6片直径1cm的小圆片,分别测定其厚度,取平均值。

1.4数据处理及模型筛选

采用Excel 2010对试验数据进行整理和作图;基于Matlab 2014a利用高斯一牛顿算法对常用的农产品水分干燥数学模型(表2)进行非线性最小二乘法拟合求解,求得模型参数,并按公式(5)~(8)计算模型拟合优度指标,筛选出拟合度最优的水分干燥数学模型。模型拟合优度指标由R2(决定系数)、SSE(误差平方和)、RMSE(均方根误差)和X2(卡方检验值)表示,其中R2越大,SSE、RMSE和X2越小,则说明方程拟合越准确;反之拟合效果较差。R2、SSE、RMSE和X2算按公式(5)~(8)计算:

1.5模型验证

采用上述试验方法,运用筛选出拟合度最优的水分干燥数学模型对大理州凤仪镇天亮合作社烤烟品种K326不同部位烟叶烘烤过程中水分变化进行预测和拟合。运用线性拟合方法验证模型实测值与预测值的拟合程度。

2结果与分析

2.1不同部位烟叶烘烤过程水分干燥特性分析结果

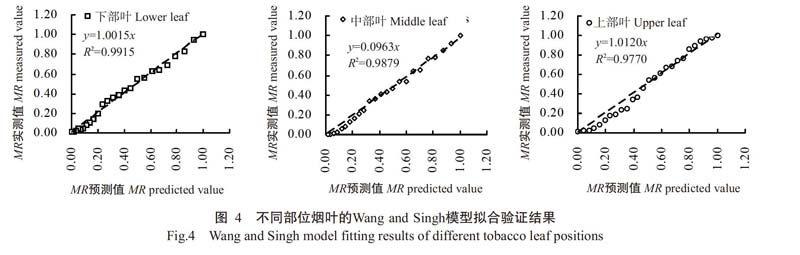

烘烤过程中不同部位烟叶干基水含率变化曲线如图1所示,干燥速率如图2所示。不同部位鲜烟叶干基水含率以下部叶最高,达3.5782 g/g,但均随烘烤时间延长呈下降趋势,在各烘烤时间段均存在明显差异,可能是由烟叶部位和烘烤操作的差异引起(宫长荣,2003)。下部叶烘烤0-36 h干基水含率下降最快,平均干燥速率为0.0364 g/(g·h),明显高于中、上部烟叶,烘烤36~96 h干基水含率呈匀速下降趋势,平均干燥速率为0.0289g/(g.h),烘烤96-126 h干基水含率下降减缓,平均干燥速率为0.0141g/(g.h),在126~174 h下部叶干基水含率无明显变化。中部叶烘烤0-36 h烟叶干基水含率下降较下部叶慢,平均干燥速率为0.0243 g/(g·h),比下部叶降低0.0121g/(g·h),烘烤36~48 h干基水含率下降减慢,平均干燥速率为0.0077 g/(g·h),烘烤48~84 h烟叶干基水含率下降加快,平均干燥速率为0.0296g/(g·h),在84~126 h间烟叶水分含量下降减缓,平均干燥速率为0.0150g/(g·h);在126~174 h干基水含率无明显变化。上部叶烘烤0~36 h干基水含率与中部叶相似均下降较慢,平均干燥速率为0.0138g/(g·h),分别比下、中部叶降低0.0226和0.0105g/(g·h),烘烤36~60 h干基水含率下降减慢,平均干燥速率为0.0092g/(g·h),烘烤60-108 h干基水含率下降加速,平均干燥速率为0.0253g/(g·h),烘烤108-1 50 h干基水含率下降又减慢,平均干燥速率为0.0107 g/(g·h),在150~174 b干基水含率无明显变化。

结合图2和表3可知,烘烤过程中,下部叶干燥速率随烟叶干基水含率的下降而下降,干基含水率为3.5-1.5 g/g时平均干燥速率最高,为0.0337g/(g·h),此时烟叶处于变黄期(0~60 h),变黄前期(0~36 h)干燥速率较高可能是由叶表面附着水或烘烤中灵活排湿引起(宫长荣,2003),而变黄后期(36~60 h)干燥速率较高主要是烤房集中排湿造成;干基水含率为1.5~0.5 g/g时出现明显的干燥速率峰,平均干燥速率为0.0285 g/(g·h),其主要是由下部叶处于定色前期(60~96 h)烤房排湿引起;干基水含率小于0.5 g/g時平均干燥速率仅为0.0065 g/(g·h)。中部叶烘烤过程中烟叶干燥速率与下部叶存在明显差异,干基水含率为3.0~1.5 g/g时平均干燥速率为0.0209 g/(g·h),较下部叶降低0.0128g/(g·h),此时烟叶处于变黄前期(0~54 h),其可能是由烟叶水含量、部位特征或营养组成存在差异所引起(宫长荣,2003;刘国顺,2003);干基水含率1.5~0.5 g/g时平均干燥速率最高,为0.0281g/(g·h),此时烟叶处于变黄后期至定色前期的转变(54~96 h),是烟叶排湿最集中时段;干基水含率小于0.5 g/g时平均干燥速率最低,为0.0063g/(g·h),其原因是烟叶水分剩余量相对较小,加之主脉水分干燥需较高温度和较长时间(宫长荣,2003;魏硕等,2017a)。上部叶烘烤过程中烟叶干燥速率与中部叶整体趋势基本一致,干基水含率为3.0~1.5 g/g时平均干燥速率为0.0135g/(g·h),此时烟叶处于变黄前期(0~66 h),与中部叶相比干燥速率降低0.0074 g/(g·h),且变黄前期时间也有所增加,主要是由烟叶部位特征、营养特点、抗逆性等差异造成(宫长荣,2003;吴文信等,2016);干基水含率为1.5~0.5 g/g时平均干燥速率为0.0262g/(g·h),此时烟叶处于变黄后期至定色前期的转变(66-108 h),是烟叶排湿最集中的时段;干基水含率小于0.5 g/g时平均干燥速率为0.0078g/(g·h),较中部叶有所增加,可能是由于烟叶部位特征、主脉占比等存在差异(魏硕等,2017b)。

2.2不同部位烟叶烘烤过程水分有效扩散系数

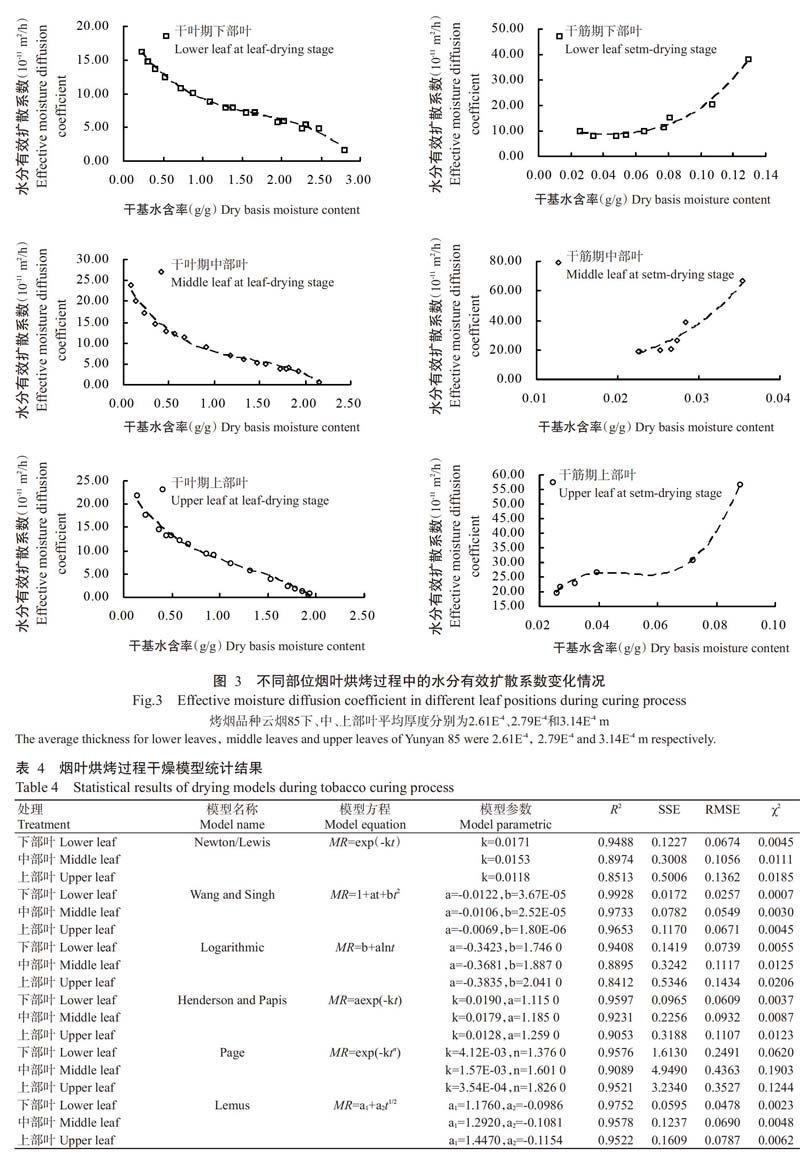

水分扩散系数是反映物料中水分迁移特点的重要参数,与物料水含率和状态等因素密切相关(Dilip and Pathare,2007)。随着烟叶烘烤时间延长,主要干燥对象由叶片转移为主脉(宫长荣,2003),可将烘烤过程分为以叶片为主要干燥对象的干叶期(即变黄期和定色期)和以主脉为主要干燥对象的干筋期。本研究以定色期结束为分界点,分别计算不同部位烟叶在干叶期和干筋期的水分有效扩散系数,结果如图3所示。不同部位烟叶干叶期的水分有效扩散系数均随干基水含率的减少整体呈上升趋势,但干筋期其随干基水含率的减少整体呈先下降后趋于平稳的趋势。不同部位烟叶的水分有效扩散系数均在干叶初期增长较快,可能是由烟叶表面附着水或烤房烟叶风道疏通操作等造成(宫长荣,2003),干叶中期水分有效扩散系数增长缓慢,主要是由烟叶烘烤进入变黄期排湿缓慢引起,干叶后期水分扩散系数增长又加快,可能原因是烟叶由变黄后期转至定色期时段的集中排湿。干筋期主要干燥对象为主脉,主脉与叶片间的水分转移停滞,主脉失水主要依靠与烤房热空气间的水分扩散(魏硕等,2017c;宋朝鹏等,2017),而随着烟叶整体水分的逐渐减小,水分有效扩散系数也减小并逐渐呈平稳或停滞的趋势。

2.3烟叶烘烤过程的水分干燥模型筛选结果

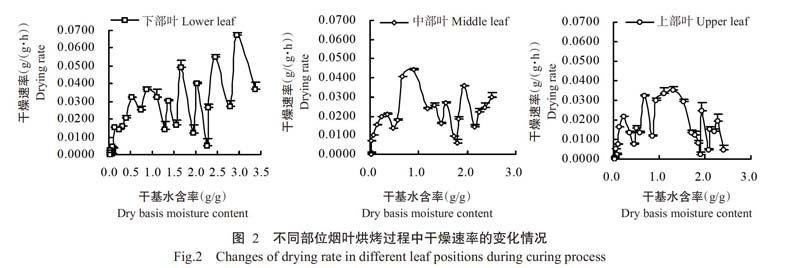

数学模型参数及其拟合优度如表4所示,下、中、上部烟叶的Wang and Singh模型R2分别为0.9928、0.9733和0.9653,均高于其他备选模型,且SSE、RMSE和X2均小于其他模型,表明云烟85不同部位烟叶水分比以Wang and Singh模型拟合度最优。因此,Wang and Singh模型可用于描述和预测大理州凤仪烟区烤烟不同部位烟叶在烘烤过程中水分干燥的变化规律。

2.4模型验证结果

采用大理州凤仪烟区K326不同部位烟叶对Wang and Singh模型进行验证,以烟叶的水分比为纵轴,Wang and Singh模型预测值为横轴建立直角坐标系,结果如图4所示。K326下、中、上部烟叶水分比实测值与Wang and Singh模型预测值的线性拟合R2分别為0.9915、0.9879和0.9770,表明Wang andSingh模型可准确描述和预测大理州凤仪烟区不同烤烟品种不同部位烟叶在烘烤过程中水分干燥的变化规律。

3讨论

本研究中云烟85不同部位烟叶在烘烤过程中干基水含率均呈下降趋势,中部叶和上部叶干燥速率呈“慢一快一慢”的变化趋势,与赵铭钦等(1995)、宫长荣等,2000;宫长荣,2003)的研究结果一致;下部叶烘烤期干燥速率整体呈下降趋势,与迟飞等(2015)研究结果一致。这可能是因下部烟叶生育期环境、内在水含量大、内含物相对较少、变黄快等原因使排湿提前或阶段控水造成(罗定棋等,2015),也可能由下部叶表面附着水或自由水比例较高引起(聂荣邦和唐建文,2002)。

本研究不同部位烟叶的水分有效扩散系数在干叶期均呈上升趋势,与哈密瓜(张茜等,2011)、荔枝果肉(关志强等,2012)、片烟(黄锋等,2014)等农产品干燥过程中水分有效扩散系数变化趋势较一致,均随干燥温度的升高而升高,但在干筋期呈逐渐下降并趋于平稳的变化趋势。烟叶烘烤属于变温、变湿、变风的热风干燥过程,其水分干燥特点有别于恒定条件下农产品水分干燥特点,农产品热风干燥过程中干燥速率和水分有效扩散系数等均随物料水分的下降而下降(陈健凯等,2013;孟岳成等,2014)。烟叶烘烤变黄期主要以烟叶保湿变黄为主要目的,变黄后期至定色初期则以相对集中排湿、固定叶片颜色为主要目的,由于主要烘烤目的不同在变黄末期至定色初期的集中排湿阶段烟叶干燥速率和水分有效扩散系数随烟叶水分含量的降低而升高。烟叶烘烤进入定色期后主要干燥对象由叶片转为主脉,烟叶烘烤以干筋为目的,为保证烟叶质量主脉水分的干燥需要较高温度和较长时间,是一个缓慢干燥的过程,期间烟叶干燥速率和水分有效扩散系数均随烟叶整体水含量的下降而下降。

本研究的水分干燥模型拟合结果显示,Wangand Singh模型可用于描述和预测烤烟不同部位烟叶在烘烤过程中水分干燥的变化规律,与迟飞等(2015)研究发现烟叶水分变化规律呈logstic曲线不一致,可能是由于烟叶品种、部位、装烟方式、烘烤方法、模型选择等不同所引起。此外,许威等(2011)以等速干燥模型为基础将烟叶烘烤过程分段化建立烟叶烘烤模型,与本研究结果也存在一定差异,主要原因可能是产区、烟叶品种和模型不同。在其他农产品如苹果切片红外辐射干燥(林喜娜和王相友,2010)、哈密瓜的气体射流冲击干燥(张茜等,2011)、荔枝果肉热风干燥(关志强等,2012)等水分干燥模型的选择上同样存在差异,可能是由于物料属性、干燥方式及所选模型种类的差异引起。

与其他农产品烘烤加工相比,烟叶在烘烤过程中还伴随明显的颜色变化、形态变化和物质转化(宫长荣,2003),因此除烘烤温度外,生育期生态条件、品种特性、烟叶营养素质、烤房环境条件等均会影响烘烤过程中烟叶水分干燥特性(宫长荣,2003;王传义等,2009;吴文信等,2016;张维军等,2017)。而烟叶烘烤水分干燥模型以单一地区、品种等部分因素构建必然会存在一定局限性,后续研究应逐渐加入生态条件、品种特性、烟叶素质、烘烤工艺、装烟方式、人员素质等(路晓崇等,2015,谭观萍等,2017)相关指标,综合多方面因素才能建立适应范围更广泛的烟叶烘烤水分干燥模型。

4结论

Wang and Singh模型可更好地描述并拟合云烟85不同部位烟叶烘烤过程中的水分变化,并且具有良好的验证效果,可利用该模型准确估算烟叶烘烤过程中的水分变化,为烟叶烘烤过程中适时、科学、合理的烘烤操作提供理论依据。