干气密封在溶剂脱沥青装置溶剂泵中的应用

2018-05-18方斌

方 斌

(中国石化上海石油化工股份有限公司炼油部,上海200540)

中国石化上海石油化工股份有限公司(以下简称上海石化)溶剂脱沥青装置(以下简称溶脱装置)以减压渣油为原料,液态混合C4为溶剂,从减压渣油中提取脱沥青油,同时脱除沥青质和胶质,然后通过超临界溶剂回收和汽提回收工艺,将溶剂回收并循环使用。脱沥青油可以作为催化裂化装置与渣油加氢装置的原料,沥青质与催化油浆或减渣分别调和成燃料油或道路沥青。溶剂脱沥青装置由抽提、溶剂回收、调合等几部分组成。溶剂脱沥青装置内主要的泵都为离心泵,离心泵的完好是装置运行安全平稳的基础。离心泵最常用的轴端密封形式为机械密封。溶脱装置筹建于1995年,在设计之初,溶剂泵及脱沥青油溶剂循环泵等都为11+52方案,对于该类接触式机械密封,在实际使用中,处在高压、高温工况,介质易汽化和挥发,机械密封的使用期很短,频繁产生故障,对装置的连续稳定运行造成了较大影响。

社会对企业的环保、安全要求越来越严格,石油化工装置无泄漏要求提高,普通的接触式机械密封已经不能满足现场的实际需求,随着密封技术的不断革新,决定采用泵用干气密封技术加以解决。

1 溶剂泵机械密封损坏原因分析

溶剂泵是溶脱装置的主要设备,将系统内的原有C4溶剂、灌区发来的新鲜溶剂通过多级离心泵压缩,介质压力从0.45 MPa提高到6.0 MPa,为整个装置压力最高的设备,也是装置低压至高压的转换点。该泵为BB4双支撑结构,两侧都有一套机械密封。溶剂泵原设计使用串联式小弹簧机械密封(11+52系统)。

由于液化气密度较低,在压缩过程中出现发热现象,尤其是夏天,室外温度较高,溶剂内的介质气相多,导致泵体的温度过高,装置多次出现原料泵抽空情况,泵抽空后震动急剧上升,出口压力下跌,机械密封的第一道会在波动中瞬间打开,介质泄漏到第一道密封的端面及52方案的白油罐中,液化石油气C3、C4体积膨胀,不断挥发,最终导致11方案的冲洗液体不能有效地对断面进行冷却,加速了机械密封的损坏。

溶脱装置的溶剂作为脱沥青油的载体,不断在系统中循环使用。使用一段时间后,不可避免地会出现液化石油气中带有胶质的情况,一部分胶质沉降在溶剂原料罐D-5105中;还有一部分随介质被溶剂泵抽出,在系统中循环,这类黏度很大的重组分油,堆积在第一道机械密封表面,胶质对小弹簧的压缩量产生了影响,同时端面上有少量的胶质,容易破坏摩擦副,冲洗效果变差,机械密封端面容易泄漏。

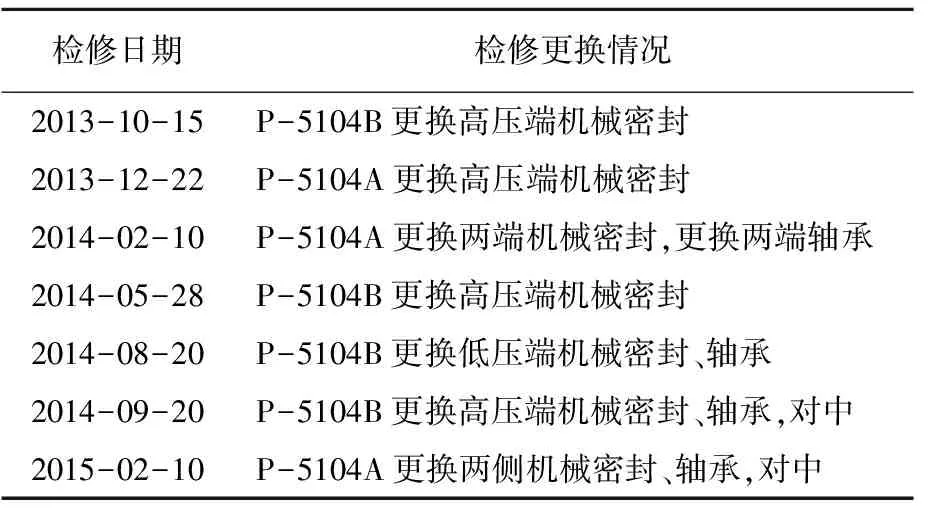

溶剂泵使用串联式机械密封,在使用过程中,设备检修频率高,近几年设备检修、备件更换情况见表1。

表1 串联式机械密封近几年检修情况

溶剂泵在更换机械密封时,需要将溶剂全部倒空,大量的液化石油气进入火炬系统,按照1∶300的膨胀率,泵体倒空时间长,检修施工时间慢,造成经济损失的同时,增加了安全风险。

随着石油、石化等工业向无污染、长周期、低能耗、高效益方向发展,要求离心泵的机械密封长寿命、密封介质的零泄漏、无污染,并且运行维护费用低。溶脱装置由于其工艺的特殊性(具有易燃、易爆、污染严重等特点),普通的接触式机械密封难以达到上述要求,因此必须使用非接触、无磨损、低能耗的新型泵用干气密封才能满足石油、石化等企业生产的需要。

2 泵用干气密封的原理及特点

干气密封属于非接触式密封,基本不受PV值的限制,PV值表示机械密封的工作能力,P为密封流体压力(MPa),V为密封端面的平均滑移速度(m/s),PV值的单位为MPa·m/s。机械密封的PV值越高,表示机械密封的工作能力越强,要承载的负荷越高。干气密封的出现,是密封技术的一次革命,使得密封不再受到密封润滑油的限制,而且其所需的气体控制系统比油膜密封的油系统要简单得多。另外,干气密封的出现也改变了传统的密封观念,将干气密封技术和阻塞密封原理有机结合,“用气封液或气封气”的新观念替代传统的“液封气或液封液”观念,可保证密封介质的零逸出。随着技术的不断变革,原来使用在高速设备上的干气密封,逐步向低速发展,泵用干气密封技术不断成熟。

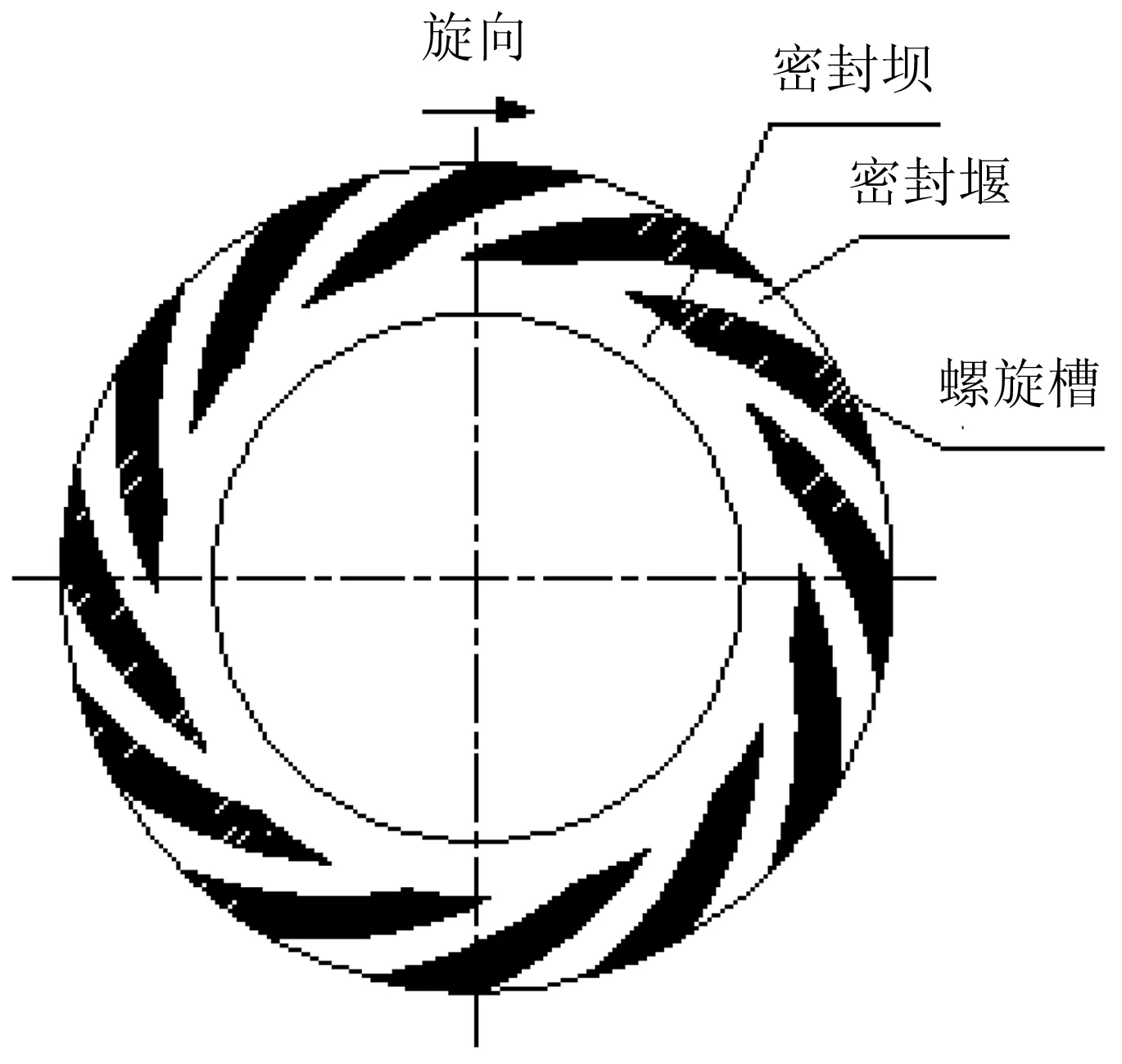

泵用干气密封从外形结构上与机械密封相同,同样由动环、静环、弹簧、密封圈以及弹簧座等组成。但是与机械密封原理差别很大,动、静环密封面经过研磨、抛光,并在其上面加工有流体动压槽(图1)。

图1 干气密封螺旋槽示意

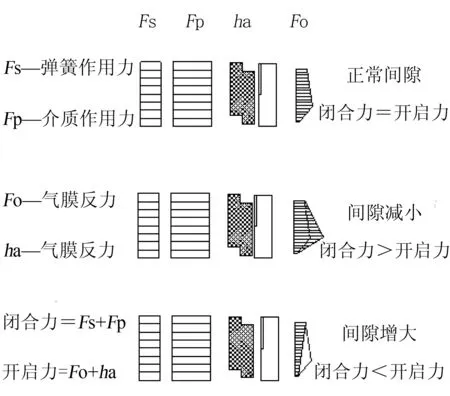

动、静环作相对旋转运动时,密封气体被吸入动压槽内,由于密封堰的节流作用,进入密封面的气体被压缩,压力升高。在该气体膜压作用下,密封面被推开,与气体静压力、弹簧力形成的闭合力达到平衡(图2)。此时,流动的气体在两个密封面间形成一层很薄的气膜(通过大量的理论研究与实践证明,此气膜厚度一般在3 μm左右),气膜厚度十分稳定,并具有良好的气膜刚度,保证密封运转稳定可靠。

图2 干气密封螺旋槽受力分析

与原来串联式机械密封相比,泵用干气密封有以下主要优点。

(1)省去了密封油系统及用于驱动密封油系统运转的附加功率负荷。由于干气密封的两密封端面被一薄层稳定的气膜隔离,而且密封腔内为低黏度的气体介质,因此干气密封的端面摩擦功耗和动环组件的搅拌摩擦损失要比液体润滑的密封装置的摩擦功耗小很多,一般两者消耗的功率之比为1∶(10~20)。

(2)大大减少了计划外维修费用和停车次数。

(3)避免了工艺气体被油污染的可能性。

(4)密封气体泄漏量小。封液系统既复杂又昂贵,且故障率很高。泵送介质的外泄漏和封液冷却密封都依赖完善的封液系统。干气密封避免了这些复杂因素,它利用干燥洁净的氮气源作为密封气,很容易实现泵送介质的零泄漏或零逸出,对泵送介质没有污染,而且系统比较简单,可靠性非常高。

(5)维护费用低,经济实用性好。

(6)密封驱动功率消耗小。

(7)密封寿命长,运行可靠。对干气密封,由于两个相对旋转的端面是非接触的,在正常使用条件下,一般可连续运转3年以上。

3 改造方案

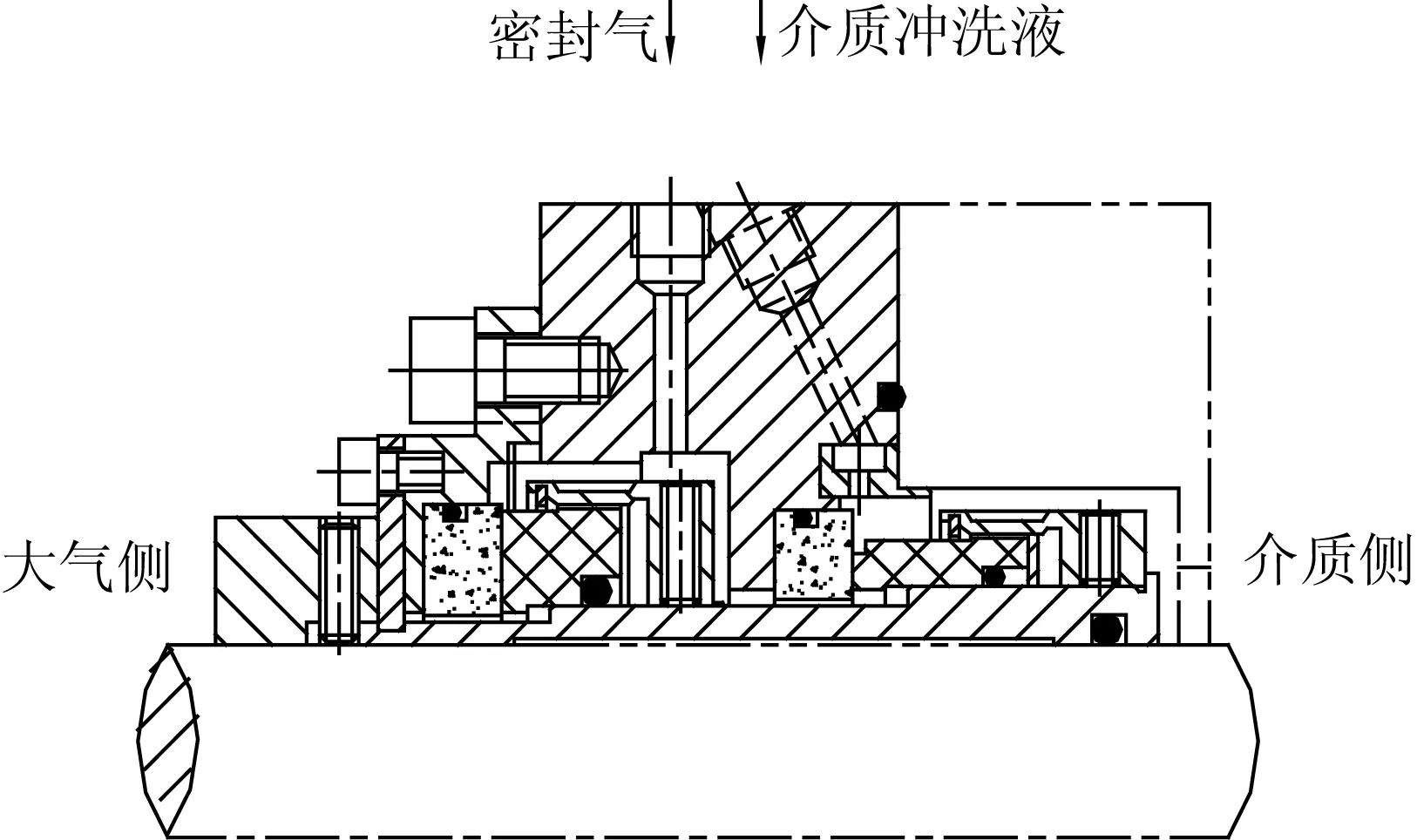

上海石化溶脱装置原设计规模为300 kt/a,2002年改扩建为500 kt/a。装置核心设备溶剂泵P-5104泵的原密封为串联式式机械密封,11+52结构,具体参数如下:介质为C3、C4溶液,压力为5.5~6.0 MPa,温度40 ℃,转速2 950 r/min。该泵由于介质压力高,冲洗介质易挥发,故障率很高,而且C4的外漏对环境和人员的危害很严重,容易引起爆炸等事故。改为串联式泵用干气密封后,原来冲洗方式不变,将PLAN52方案改为PLAN72+76,该结构为串联式泵用干气密封。

干气密封与接触式机械密封串联布置,内侧机械密封为主密封,外侧干气密封为备用密封,其结构如图3所示。在机械密封与干气密封间充入一定压力的洁净缓冲气(一般为氮气),该压力低于被密封的液体介质压力。干气密封非接触运行,提高主密封的背压,增大主密封面液相摩擦面积,减少因介质气化形成的干摩擦面积,避免了烃类介质在端面间由于摩擦热过早汽化,形成液、气混相导致磨损加剧的问题,从而大大延长主密封的使用寿命,提高主密封的性能。当主密封失效时,干气密封可以起到备用密封的作用,隔离介质与大气,主密封泄漏的烃类介质随密封气氮气排入火炬,从而保证工艺介质不向大气泄漏。这种布置方式适用于轻烃、低温类易挥发性介质,特别是在泵送介质压力较高的场合。

图3 改造后的干气密封

3.1 结构设计

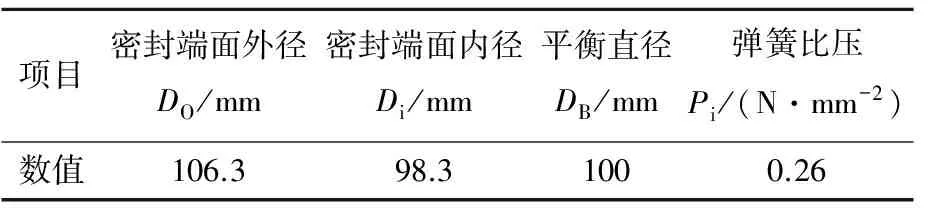

主密封机械密封结构参数见表2。

表2 主密封机械密封结构参数

根据公式K=(DO2-DB2)/(DO2-Di2)计算出载荷因子K为0.794。

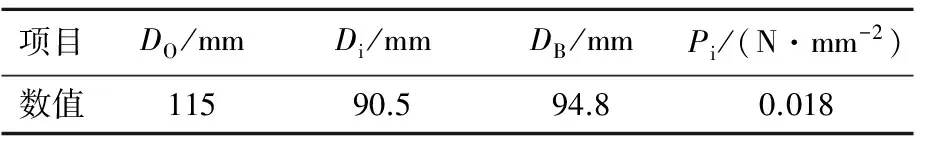

外侧干气密封的设计参数见表3。

表3 外侧干气密封的设计参数

根据公式计算出载荷因子K为0.842。

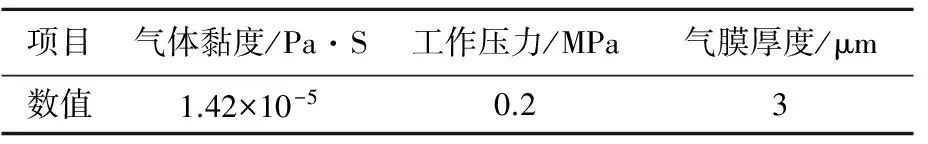

外侧干气密封的工作参数见表4。

表4 外侧干气密封的工作参数

根据密封的结构参数,结合密封的工作参数,对干气密封端面流体动压槽进行优化。

3.2 P-5104泵用干气密封流程

泵用干气密封测控系统主要有两个方面的作用:一是提供干燥、洁净、稳定的气源;二是对密封运行状况进行监控,一旦气源压力出现异常或密封失效时进行报警。泵用干气密封测控系统包括3个部分:过滤单元、压力调节单元、密封泄漏量和供气压力监控单元。串联式干气密封的测控系统如图4所示。

外部氮气管网氮气进入控制系统,经过滤器、减压阀后,为干气密封提供稳定、干燥、清洁的密封气;当主密封泄漏过大或氮气压力过低时,单向阀起到防止工艺介质反串入氮气管网的作用;进入密封腔的氮气与主密封泄漏的微量工艺介质通过节流孔板排向火炬;当主密封机械密封泄漏过大时,由于限流孔板的作用,密封腔压力上升,泄漏管线上的压力表指示上升(或压力开关发出报警信号),表明密封失效。

图4 P-5104泵干气密封测控系统

4 使用效果

溶脱装置溶剂泵P-5104机械密封改造成泵用干气密封,于2015年5月投入生产使用,使用至2016年5月装置停车大修,设备运行正常,排放处压力未见上升,彻底解决了原来平均每月都要更换机械密封的问题。由于干气密封的使用,装置的检维修费大幅降低。

(1)密封平均使用寿命及每年备件费用

机械密封使用期限为2个月(泵内部有腐蚀结焦现象,震动运行在D区),干气密封使用期限则为3年。机械密封备件费用为1.5万元/套,干气密封为2.12万元/套。因此每年备件费用为:机械密封,1.5×6=9万元;干气密封:21 200/3=7 067元

(2)每年密封运行费用

干气密封氮气消耗:0.3×24×365×0.5=1 314元

(3)每年检修费用

机械密封:10 000×6=60 000元

干气密封:10 000×1/3=3 330元

(4)单台泵每年费用合计

机械密封:90 000+60 000=150 000元

干气密封:7 067+1 314+3 330=11 711元

综上所述,泵用干气密封经济效益突出,单台泵单侧密封每年节约费用约13万元,泵两侧密封更换每年节约费用26万元,为工厂节约了大量备件费,同时基本无检修费,并保证了设备的清洁完好,提高装置的安全稳定运行水平。

5 结语

由于物料的特殊性,介质密度差异大,溶剂部分密度小,渣油部分密度大,两股物料混合在一起,给溶脱装置泵的运行带来了很大的考验,操作过程中稍微不注意,容易引起泵的震动增大,这就要求泵轴端的密封安全可靠。干气密封技术在离心泵上的推广应用,是机械密封技术的又一重大进步,通过P-5104泵上使用干气密封,极大地延长了整机的维修周期和使用寿命,减小了维护工作量,降低了检维修费用,减少了机械密封的消耗,保障并实现溶剂脱沥青装置的长周期、安全运行。

参考文献

[1] 顾永泉.流体动密封(上册)[M].北京:中国石化出版社,1990.

[2] 顾永泉.流体动密封(下册)[M].北京:中国石化出版社,1990.

[3] 林培峰,张秋翔,蔡纪宁,等.螺旋槽干气密封的有限元分析[J].北京化工大学学报,2002,29(3):21.

[4] 郝木明,胡丹梅,杨宝亮,泵用零逸出非接触式机械密封[J].流体机械,2002,30(9):13-17.