粉末冶金颗粒增强铝合金的疲劳性能与寿命预测研究进展

2018-05-14宁云飞李传常

李 微,宁云飞,陈 荐,李 聪,李传常

(长沙理工大学能源与动力工程学院,湖南 长沙410014)

1 前 言

粉末冶金法是一种较早用于制备颗粒增强复合材料的工艺,其制备的颗粒增强铝合金综合性能优良,被广泛运用在航空航天、汽车工业等领域[1, 2]。在工程应用中,粉末冶金颗粒增强铝合金(PMPRAs)大多作为结构材料使用,疲劳失效是结构材料失效的主要原因,对材料的推广应用有着极大的影响。因此,深入了解影响PMPRAs疲劳性能的因素和疲劳寿命的预测方法,对提高PMPRAs的疲劳性能、减少疲劳失效事故的发生具有重要意义。目前为止,关于颗粒增强复合材料的报道主要集中在材料制备、微观组织及其力学性能方面,而关于疲劳失效方面的研究缺乏概括性的总结。基于此,本文对PMPRAs的疲劳性能研究及疲劳寿命预测进行了简单的概述与总结。

2 PMPRAs疲劳抗性的影响因素

2.1 增强颗粒

2.1.1 增强颗粒本身特征

增强颗粒自身特征是影响PMPRAs性能的重要因素。Tan等[3]研究了SiC和Al2O3颗粒对PMPRAs性能的影响,发现SiC颗粒对复合材料的强度和延性的增强效果优于Al2O3。权高峰等[4]指出,SiC颗粒与铝合金的润湿性高于Al2O3,颗粒与基体界面结合强度更好。马宗义等[5]对SiC颗粒与TiC颗粒增强铝基复合材料进行了研究,发现SiC颗粒相比TiC颗粒具有更高的断裂强度,且与Al合金之间界面结合良好,使得SiC颗粒增强铝基复合材料有更高的抗拉强度和弹性模量。但SiC颗粒存在尖角,容易造成应力集中,导致复合材料容易在低应力下屈服。

2.1.2 增强颗粒体积分数

有研究表明,在应力控制的高周疲劳下,由于复合材料中增强颗粒具有较高的弹性模量,随着颗粒体积分数的增加,基体承受的平均应力下降,导致PMPRAs疲劳强度提高[6, 7]。然而,Park等[8]发现复合材料的疲劳强度随着增强颗粒体积分数的增加无明显变化。这可能是由于颗粒体积分数越高,颗粒发生断裂的比例越大,从而抵消了颗粒对复合材料疲劳强度的强化效果。与高周疲劳相比,对低周疲劳而言,颗粒体积分数与疲劳强度之间的关系恰好相反。分析认为在应变控制的低周疲劳过程中,塑性变形大多发生在基体中,而颗粒发生塑性变形很小,且随着增强颗粒体积分数的增加,基体体积分数降低,所承受的平均塑性应变增大,导致复合材料疲劳强度降低[9, 10]。

2.1.3 增强颗粒尺寸及分布

一般而言,增强颗粒尺寸越小,复合材料疲劳强度越高[6, 9, 11, 12]。当颗粒体积分数一定时,随着颗粒尺寸的减小,颗粒间的间距减小,位错绕过颗粒的曲率变大,所需的驱动力增加,从而使复合材料的疲劳强度提高。

颗粒在基体中分布越均匀,越能使复合材料获得较好的疲劳性能。颗粒分布不均匀时会造成复合材料中颗粒团聚,使复合材料中应力分布不均匀,导致疲劳性能下降。近年来的研究表明,基体尺寸与增强颗粒尺寸比(PSR)是影响粉末冶金复合材料颗粒均匀分布的主要因素[13-15]。Fathy等[15]通过对挤压SiC/Al复合材料的研究发现,PSR较小时,颗粒在基体中分布均匀,试样表面光滑。随着PSR的增加,复合材料中团聚增加,颗粒分布不均匀,试样表面出现裂缝,导致材料的力学性能下降。可见要让颗粒在基体中均匀分布,应该选择较大的增强颗粒。这与颗粒尺寸增加导致复合材料疲劳强度下降的规律相反。因此选择合适尺寸的增强颗粒,才能使复合材料获得较好的疲劳性能。

2.2 基体微观结构

除增强颗粒外,基体微观结构对复合材料的疲劳性能也有显著的影响。影响基体组织的因素包括:晶粒尺寸、形状、析出相间距和夹杂物(如处理过程中在铝中形成的富铁夹杂物)。随着晶粒尺寸减小,复合材料屈服强度增大,但疲劳强度降低。另外,不同热处理工艺所产生的析出相对复合材料疲劳性能也有着不同的影响[16, 17]。Chawla等[17]研究了T6和T8热处理状态下粉末冶金2080Al/SiC复合材料的疲劳行为。该研究发现,在T8状态下,析出相细小且分布均匀,材料具有较高的屈服强度,但疲劳过程中析出相容易被位错剪切,导致疲劳强度降低;在T6状态下,析出相粗大,屈服强服较低,反而不容易变形,使得疲劳强度提高。分析认为,较粗的析出相与基体有半共格或共格关系,可以阻碍位错运动。

金属间夹杂物对PMPRAs的疲劳强度也有着重要影响。Chawla等[18]研究了在不同颗粒体积分数(20%、30%)下夹杂物对2080Al/SiC复合材料疲劳寿命的影响。该研究发现,对增强颗粒体积分数较低的复合材料,疲劳寿命随着夹杂物尺寸的增大而减小,但颗粒体积分数较高的复合材料的疲劳寿命与夹杂物尺寸无关。这是由于SiC体积分数较高时,SiC颗粒会对夹杂物进行轧挤使夹杂物尺寸变小,从而不再影响材料疲劳性能。另外,Chawla还观察到疲劳裂纹主要在富铁夹杂物处萌生。如图1所示,夹杂物作为应力集中区域,增加了材料的局部应力密度,容易促进裂纹形核。

图1 金属夹杂物在断口表面的扫描电镜照片[18]Fig.1 SEM image of an intermetallic inclusion in the surface of fatigue fracture[18]

2.3 温 度

Nieh等[19]研究表明,随着温度的升高,复合材料的抗拉强度和疲劳强度都逐渐下降。高温下裂纹主要在基体中萌生,复合材料中颗粒断裂明显减少,颗粒与基体界面脱粘和孔洞的形成是材料疲劳损伤的主要机制。这是因为高温下复合材料发生软化,基体组织改变,颗粒/基体界面传递载荷能力变差,颗粒对复合材料的增强效果减弱。LLorca等[20]研究了温度对2080Al/SiC/20%、2080 Al/SiC/30%(体积分数)这两种复合材料疲劳强度的影响,发现随着温度的升高,所有试样的疲劳强度都显著降低。Uematsu等[21]比较了不同温度下颗粒尺寸对粉末冶金复合材料的疲劳行为,发现室温下复合材料的疲劳强度随着颗粒尺寸的减小而增加,250 ℃下,颗粒尺寸对复合材料疲劳强度的影响几乎消失。这是因为随着温度的升高,增强颗粒对复合材料的强化效果减弱。类似的规律也在Shin等[22]的研究中得到了证实:200 ℃时增强颗粒的强化效果对粉末冶金6061铝合金疲劳性能的效果降低,当温度为300 ℃时增强颗粒的强化效果完全消失。

3 PMPRAs疲劳裂纹扩展的影响因素

3.1 增强颗粒

3.1.1 增强颗粒体积分数

Mason等[23]的研究表明,在低应力强度因子下,复合材料的裂纹扩展抗性随着增强颗粒体积分数的增加而增加。Mlian等[24]研究了不同体积分数(17%、25%、35%)SiC颗粒增强2124铝合金复合材料的疲劳裂纹扩展行为,发现随着颗粒体积分数的增加,复合材料在近门槛区和Paris区的疲劳裂纹扩展抗性增加,这是因为随着颗粒体积分数的增加,裂纹偏转引起断裂面粗造度增加,从而导致裂纹闭合增加,疲劳裂纹扩展抗性增强。在快速断裂区,当Kmax接近断裂韧性Klc时,可能发生静态断裂模式。颗粒体积分数较高的复合材料表现出更低的韧性,导致疲劳裂纹扩展速率增加。但Zuhair等[25]的研究指出,阈值附近的疲劳响应主要是由粗糙度引起的闭合,与颗粒体积分数关系不大。

3.1.2 增强颗粒尺寸

疲劳裂纹扩展抗性和疲劳门槛值会随着颗粒尺寸的增加而增加[24, 26-28]。Shang等[28]的研究指出,在低ΔK水平或低应力比下,大增强颗粒会诱导裂纹发生偏折,能更有效地促进裂纹闭合。Chen等[29]研究了2024Al/SiC/10%(质量分数)复合材料在不同颗粒尺寸(5 μm、20 μm、60 μm)下的短疲劳裂纹扩展行为发现,在较低的ΔK下,复合材料表现出较好的疲劳裂纹扩展抗性,但随着ΔK的增加,疲劳裂纹扩展抗性降低。这主要是由于低ΔK下大颗粒更容易导致裂纹偏转,使得裂纹闭合效应提高,但随着ΔK的增加,大颗粒容易断裂以及基体和SiC颗粒频繁的分离会导致裂纹扩展速率增加。

3.1.3 增强颗粒分布

增强颗粒在基体中的分布会影响复合材料的局部载荷传递,使颗粒均匀分布处和颗粒团聚处的应力分布出现差异,从而影响疲劳裂纹扩展速率。增强颗粒分布越均匀,裂纹扩展过程中受到颗粒阻碍范围越大,裂纹扩展速率越低[30, 31]。Ayyar等[31]运用有限元法研究了复合材料中颗粒空间分布、形状对复合材料裂纹扩展轨迹和裂纹尖端应力分布的影响。发现在颗粒分布均匀的复合材料中颗粒所受应力最高、基体应力状态较低。在颗粒随机分布的材料中则会出现颗粒团聚使基体所受应力升高,导致裂纹在基体中扩展迅速。此外,颗粒团聚处和颗粒边缘尖锐处会增加裂纹扩展动力,更容易导致裂纹扩展。

3.2 应力比

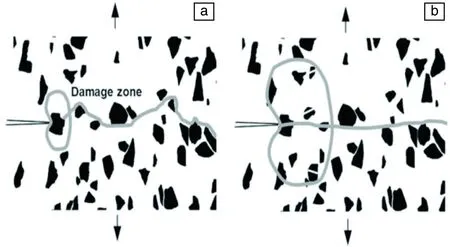

疲劳裂纹扩展行为受应力比的影响非常大。一般认为裂纹闭合是应力比影响复合材料疲劳裂纹扩展的主要原因。现有的研究表明,裂纹扩展门槛值ΔKth随着应力比的增加而减小,裂纹扩展速率增加[23, 32, 33]。Peter 等[34]选用粉末冶金法制备的SiC颗粒增铝基复合材料进行实验,发现随着应力比的增大,ΔKth增加,裂纹尖端塑性区域增大。当塑性区域远大于增强颗粒时,塑性区域吞噬整个颗粒,颗粒断裂发生在裂纹尖端,导致裂纹扩展速率增加。Chawla等[35]使用(ΔK-ΔKmax)的双参数模型对复合材料的疲劳裂纹扩展行为的应力比函数进行了量化分析,并且根据裂纹尖端和增强颗粒/裂纹之间的相互作用损伤区域大小来解释对ΔK和ΔKmax的影响。如图2所示,在低应力比下,当ΔK或ΔKmax较低时,裂纹遇到颗粒时发生偏转。然而,在高应力比下ΔKmax或ΔK较高,裂纹尖端发生颗粒断裂,导致裂纹快速扩展。

图2 颗粒增强复合材料疲劳损伤机理:(a)低应力比下,损 伤区域与颗粒尺寸相近,并且裂纹是曲折的,(b)高应 力比下,损伤区域远远大于粒径导致颗粒在裂纹尖端前 断裂,裂纹直线扩展[35]Fig.2 Schematic of fatigue damage in particle-reinforced MMCs: (a) low R-ratio, the size of the damage zone is on the order of particles, cracks grow tortuously, (b) high R-ratio, damage zone is much larger than the particle size resulting in particle fracture ahead of the crack tip, and planar crack growth [35]

3.3 温 度

温度也是影响疲劳裂纹扩展的因素之一。随着温度的升高,复合材料软化程度逐渐增加,颗粒/基体界面传递载荷能力减小,裂纹主要在基体内萌生和扩展,导致疲劳裂纹扩展速率增加。Huang等[36]研究了粉末冶金6061铝合金在25~300 ℃范围内的疲劳裂纹扩展行为,发现复合材料的疲劳裂纹扩展抗性随着温度的升高而降低。这是因为随着温度的升高,复合材料屈服强度和弹性模量减小,裂纹尖端容易张开,裂纹闭合效应减小,导致裂纹扩展抗性降低。Bray等[37]研究了粉末冶金弥散强化铝合金在225 ℃条件下的疲劳裂纹扩展行为,指出复合材料在高温下的疲劳裂纹扩展抗性降低的原因是缺乏裂纹尖端屏蔽机制。Shin等[22]研究了不同温度对粉末冶金6061铝合金疲劳行为的影响,发现常温下基体与增强颗粒之间结合强度较高,但随着温度的升高频繁发生颗粒与基体分离,复合材料的断裂韧性降低,从而导致裂纹扩展速率增加。

4 颗粒增强复合材料的疲劳寿命预测

疲劳寿命主要受裂纹萌生和裂纹扩展过程的影响,由于两个过程寿命预测方法的选择存在差异,所以大部分研究都是将裂纹萌生过程和裂纹扩展两个阶段分开进行处理。

4.1 低周疲劳寿命预测

4.1.1 应力应变法

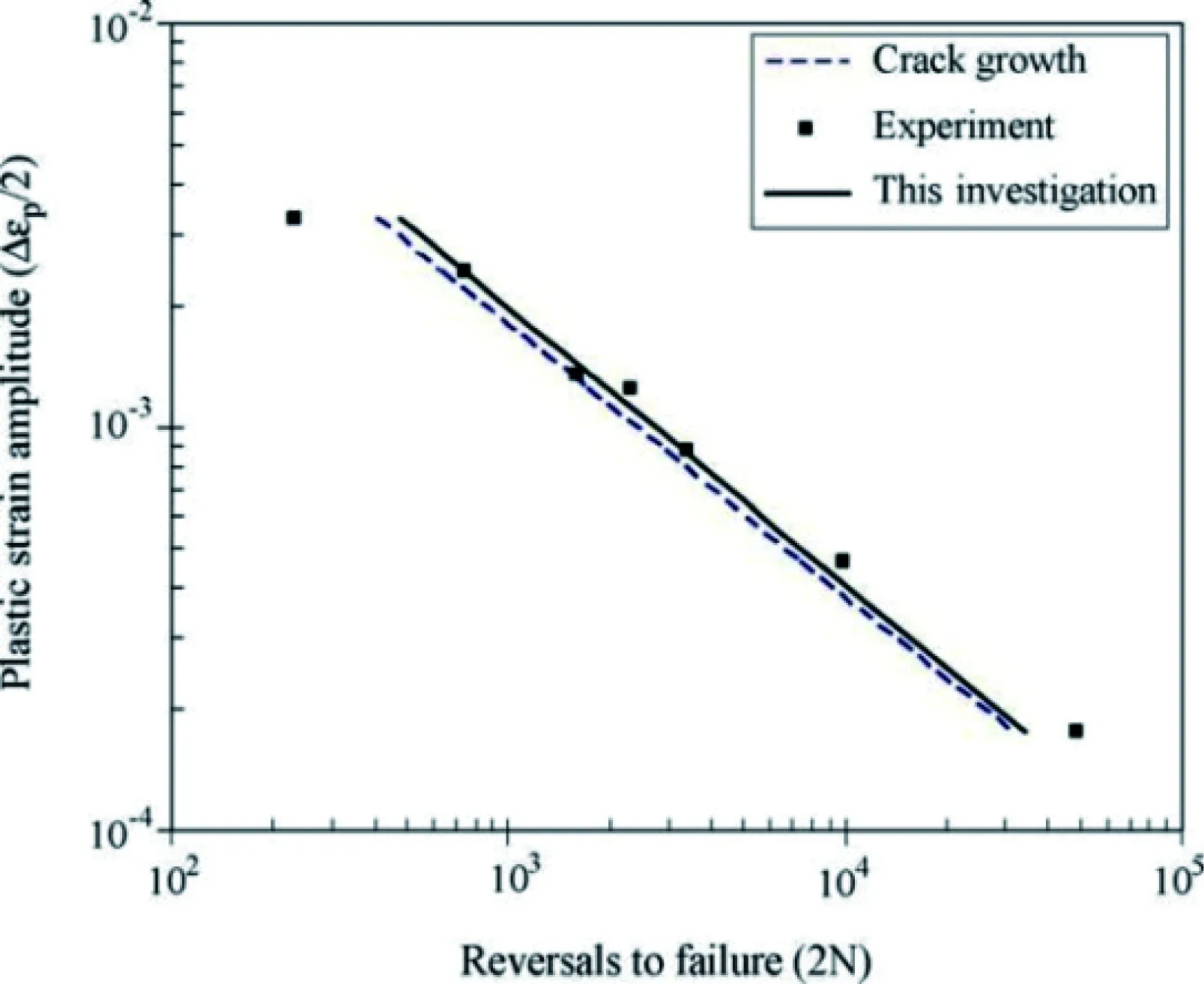

目前对颗粒增强金属基复合材料的疲劳寿命预测的研究十分有限。Ding等[38]基于局部应力应变法提出了一种关于颗粒增强复合材料低周疲劳裂纹扩展过程的寿命预测模型。模型中考虑了增强颗粒体积分数和应变幅值对低周疲劳裂纹扩展寿命的影响。颗粒增强复合材料的低周疲劳行为被视为通过应变循环加载激活的局部损伤累积的结果,并且认为裂纹尖端前疲劳损伤区域内的局部应力和应变集中以及微观结构的疲劳损伤演化在低周疲劳过程中占主要地位,提出了低周疲劳裂纹扩展寿命方程,如公式(1)所示:

(1)

其中,Np是疲劳裂纹扩展寿命,Cε是复合材料裂纹尖端附近基体塑性变形的约束值,λ是循环塑性区的校正因子,fp和fm分别是增强颗粒和基体的体积分数,s是增强颗粒的长径比,Rp,c是颗粒增强复合材料的循环屈服强度,n′和K′和分别是循环应力-应变硬化指数和硬化系数,Δεpl/2是复合材料的循环塑性应变振幅,αi是假定的初始裂纹尺寸,αf是临界裂纹尺寸。

4.1.2 能量法

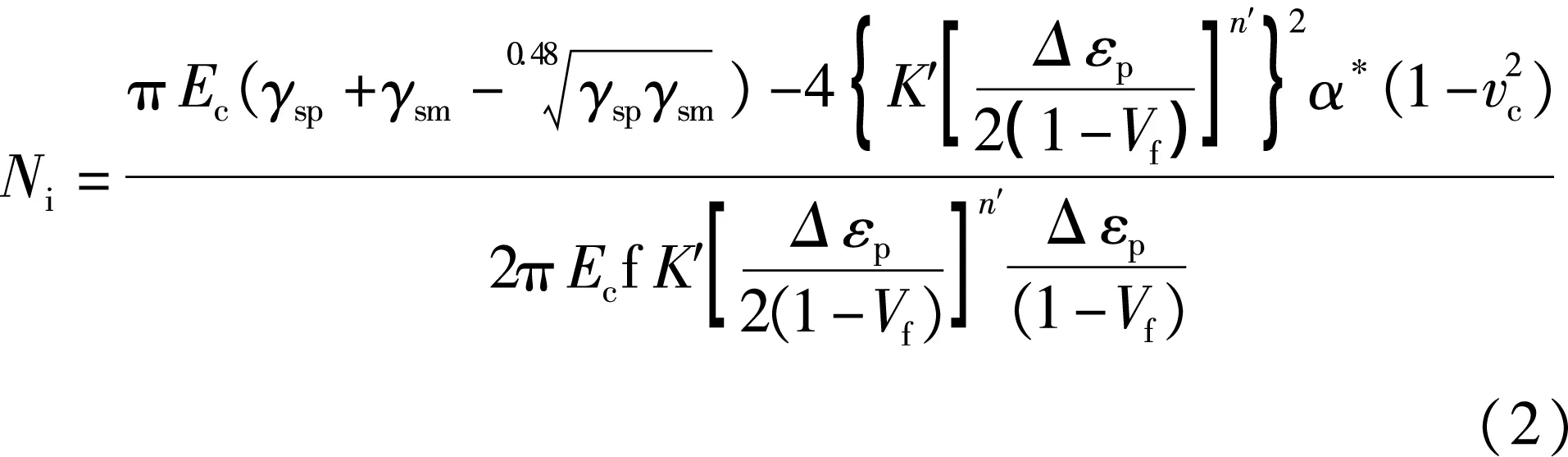

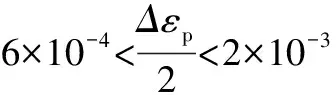

Zhang等[39]基于Gibbs自由能法提出了颗粒增强金属基复合材料低周疲劳裂纹萌生寿命预测模型。疲劳裂纹的形成被认为与复合材料内部能量的减少有关,其可以表示为饱和滞后回线面积的一部分。模型中分析了不同塑性应变幅值下颗粒体积分数、循环应变硬化指数和循环强化系数对复合材料低周疲劳裂纹萌生的影响,并对颗粒增强金属基复合材料裂纹萌生寿命进行了预测,如公式(2)所示:

其中,Ni是疲劳裂纹萌生的循环次数,Ec是复合材料的弹性模量,γsp和γsm分别是增强颗粒和基体的表面能密度,Δεp是塑性应变范围,Vf是增强颗粒体积分数,α*是新形成的裂纹尺寸半径,νc是复合材料的泊松比,f是缺陷能量吸收效率因子,K′和n′分别是循环强度系数和循环应变硬化指数。

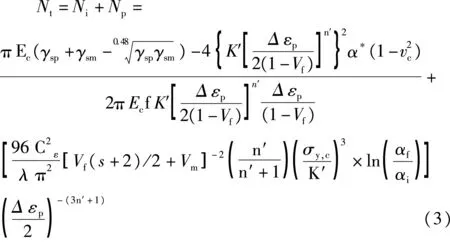

此外,Zhang等[39]把裂纹萌生寿命模型与Ding等[38]提出的裂纹扩展寿命模型结合起来,得出了颗粒增强金属基总疲劳寿命,如公式(3)所示:

图3 Al2O3颗粒增强AA6061复合材料(Vf=15%)在25 ℃下 总疲劳模型与裂纹扩展模型和实验数据的比较[39]Fig.3 A comparison of the total fatigue life model with the crack propagation model and the experimental data of the Al2O3 particulate-reinforced AA6061 composite material (Vf=15%) tested at 25 ℃[39]

4.2 高周疲劳寿命预测

4.2.1 Weibull模型

Shan等[40, 41]使用声发射技术对粉末冶金Al/SiC/15%(体积分数)复合材料进行了剩余疲劳寿命预测。基于高周疲劳损伤累积模型提出了一种基于概率分布的 Weibull 模型来解释试样在拉伸实验过程中的疲劳声发射活动。在该模型中,通过测试试样拉力和监测声发射时间来预测剩余疲劳寿命。结果表明,在不同疲劳损伤下的理论模型和实验数据累积事件与应变关系曲线在大部分区域非常吻合。试样的剩余疲劳寿命可以根据以下公式(4)预测:

(4)

4.2.2 人工神经网络模型

现有的疲劳寿命预测方法对于应变控制下的颗粒增强金属基复合材料低周疲劳的寿命预测较好,但对其高周疲劳寿命预测存在较大的误差。近年来人工神经网络(ANN)提供了一种新的分支计算来预测复合材料的高周疲劳寿命。

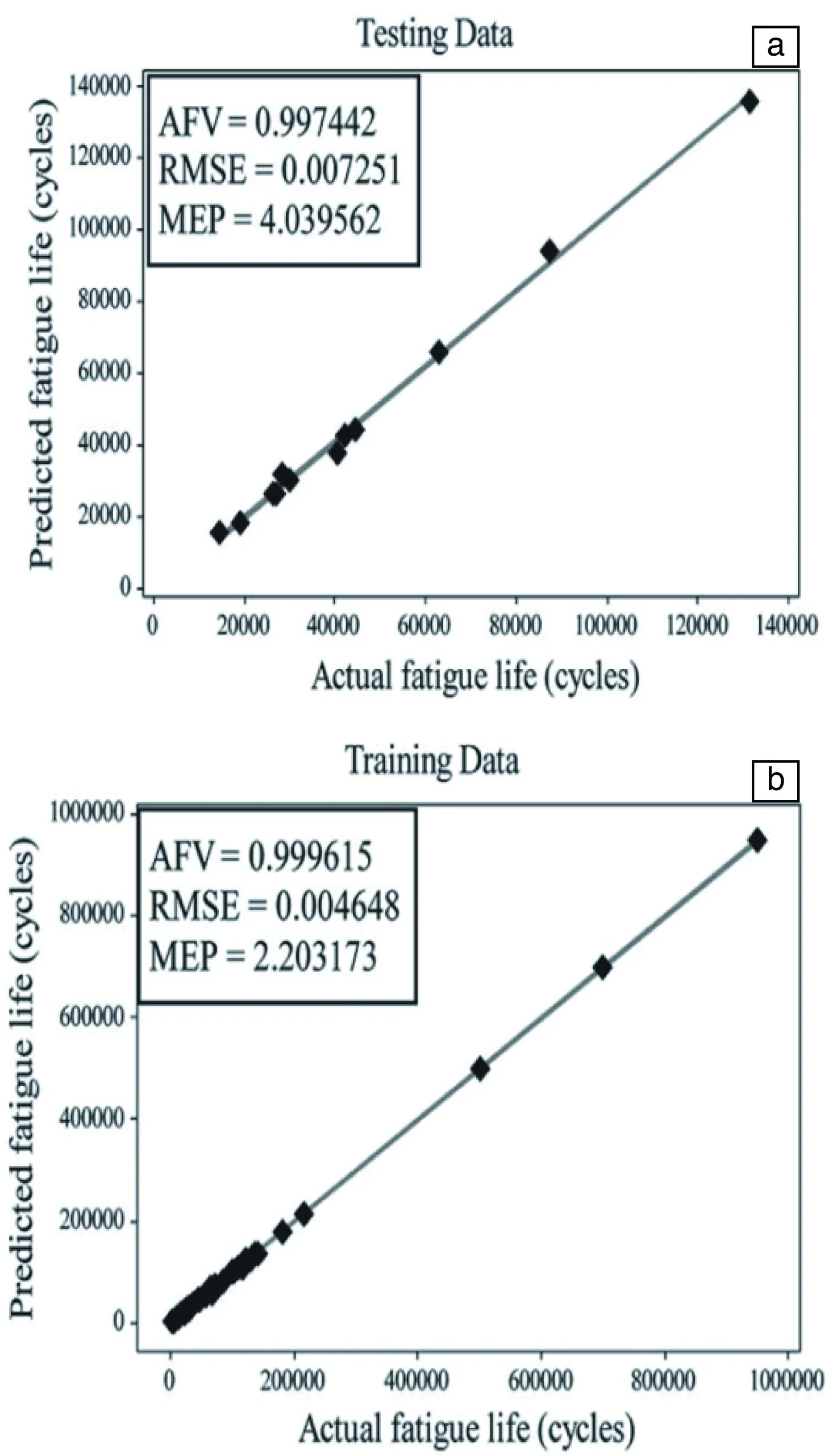

Uygur等[42]通过ANN模型进行了颗粒增强复合材料的疲劳寿命预测。在模型中输入颗粒大小、颗粒体积分数、应力集中系数、应力比、峰值应力和温度作为影响参数。该研究还比较了测试数据和ANN训练数据下的实际疲劳寿命与预测疲劳寿命,以此来确认ANN模型寿命预测的可靠性。结果如图4所示,测试数据和训练数据下实际寿命和预测寿命的绝对分数方差(AFV)值都非常接近1,均方根误差(RMSE)值小于0.0075,最大平均相对误差(MEP)分别为2.203173%和4.039562%。这些结果表明,MEP值在可接受的误差范围内(±5),预测值与实验结果非常接近。

图4 测试数据和训练数据下测试的实际疲劳寿命与预测的 疲劳寿命比较[43]:(a)测试数据下测试的实际疲劳寿 命与预测的疲劳寿命曲线,(b)训练数据下测试的实际 疲劳寿命与预测的疲劳寿命曲线Fig.4 Comparison of tested actual and predicted fatigue life cycles for testing and training data[43] :(a) tested actual and predicted fatigue life curve for testing data, (b) tested actual and predicted fatigue life curve for training data

5 结 语

多年来,人们对PMPRAs的疲劳性能进行了大量研究,但由于疲劳失效形式的多样性和服役环境的复杂性,导致影响PMPRAs疲劳性能的规律并不明晰,还需要更加系统和深入地对其疲劳性能进行研究。此外,颗粒增强复合材料的疲劳寿命预测不仅需要考虑材料本身的多种因素的影响,而且还涉及材料力学 、疲劳理论、断裂力学和计算方法等多门学科,因此建立能够准确预测颗粒增强复合材料的疲劳寿命模型仍然是具有挑战的研究课题。

(1) 目前国内外已经有不少研究者对颗粒增强复合材料单调载荷下的累积损伤进行了有限元模拟,但仍缺乏关于疲劳载荷下的损伤机理与微观结构演化关联的系统性有限元模拟研究。另外,载荷、温度、环境(腐蚀)效应耦合下的颗粒增强复合材料的疲劳损伤机理可能会发生改变,从单一的损伤机理来构建损伤演化模型和预测疲劳寿命是不准确的,所以模型中需要考虑多种损伤机制的共同作用。

(2)各种疲劳寿命预测模型都要依赖大量的疲劳实验结果,但PMPRAs在多种条件共同作用下的的疲劳实验数据仍然空缺,所以加强PMPRAs热机械疲劳、腐蚀疲劳等条件下的实验研究,不断积累实验数据,也是今后PMPRAs疲劳研究的一个重要方向。

参考文献 References

[1] Zhao Yuqian(赵玉谦),Fang Shijie(方世杰).AutomobileTechnologyandMaterial(汽车工艺与材料)[J],2004(9):1-5.

[2] Wang Zhutang(王祝堂).LightAlloyFabricationTechnology(轻合金加工技术)[J],2011,39(7):1-9.

[3] Tan M, Xin Q, Li Z,etal.JournalofMaterialsScience[J], 2001,36(8):2045-2053.

[4] Quan Gaofeng(权高峰),Chai Donglang(柴东朗),Song Yujiu(宋余九),etal.ActaMateriaeCompositaeSinica(复合材料学报)[J],1999,16(2):62-66.

[5] Ma Zongyi(马宗义),Lv Yuxiong(吕毓雄).JournalofMaterialsEngineering(材料工程) [J],1994(12):12-14.

[6] Chawla N,Andres C,Jones J W,etal.MetallurgicalandMaterialsTransactionsA[J],1998,29(11):2843-2854.

[7] Hall J N,Jones J W,Sachdev A K,etal.MaterialsScienceandEngineeringA[J],1994,183(1): 69-80.

[8] Park B G,Crosky A G,Hellier A K.CompositePartB:Engineering[J],2008,39(7):1257-1269.

[9] Uygur I,Kulekci M K.TurkishJournalEngineeringandEnvironmentalSciences[J],2002,26(3):265-274 .

[10] Gasem Z M, Ali S S.MaterialsScienceandEngineeringA[J],2013,562(1):109-117.

[11] Han N L,Wang Z G,Zhang G D.CompositesScienceandTechnology[J],1997,57(11):1491-1499.

[12] Tokaji K,Shiota H,Kobayashi K.FatigueFractureofEngineeringMaterialsandStructures[J],1999,22(4):281-288.

[13] Slipenyuk A,Kuprin V,Yu M,etal.MaterialsScienceandEngineeringA[J],2004,381(1):165-170.

[14] Liu Z Y,Wang Q Z,Xiao B L,etal.MaterialsScienceandEngineeringA[J],2010,527(21):5582-5591.

[15] Fathy A,Sadoun A,Abdelhameed M.TheInternationalJournalofAdvancedManufacturingTechnology[J],2014,73(5):1049-1056.

[16] Luk M J,Mirza F A,Chen D L,etal.MaterialsandDesign[J],2015,66:274-283.

[17] Chawla N,Habel U,Shen Y L,etal.MetallurgicalandMaterialsTransactionsA[J],2000,31(2):531-540.

[18] Chawla N,Andres C,Davis L C,etal.MetallurgicalandMaterialsTransactionsA[J],2000,31(13):951-957

[19] Nieh T G,Lesuer D R,Syn C K.ScriptaMetallurgicaetMaterialia[J],1995,32(5):707-712.

[20] Llorca J.InternationalJournalofFatigue[J],2002,24(2):233-240.

[21] Uematsu Y,Tokaja K,Kawamura M.CompositesScienceandTechnology[J],2008,68(13):2785-2791.

[22] Shin C S,Huang J C.InternationalJournalofFatigue[J],2010,32(10):1573-1581.

[23] Mason J J,Ritchie R O.MaterialsScienceandEngineeringA[J],1997,231(1):170-182.

[24] Milan M T,Bowen P.JournalofMaterialsEngineeringandPerformance[J],2004,13(5):612-618.

[25] Zuhair M G.CompositePartB:Engineering[J],2012,43(8):3020-3025.

[26] Kumai S,Yoshida K,Higo Y,etal.InternationalJournalofFatigue[J],1992,14(2):105-112.

[27] Shang J K,Yu W K,Ritchie R O.MaterialsScienceandEngineeringA[J],1988,102(2):181-192.

[28] Shang J K,Ritchie R O.MetallurgicalandMaterialsTansactionsA[J],1989,20(5):897-908.

[29] Chen Z Z,Tokaji K.MaterialsLetters[J],2004,58(17):2314-2321

[30] Boselli J,Pitcher P D,Gregson P J.MaterialsScienceandEngineeringA[J],2001,300(1):113-124.

[31] Ayyar A,Chawla N.ActaMaterialia[J],2007,55(18):6064-6073

[32] Pao P S,Jones H N,Cheng S F,etal.InternationalJournalofFatigue[J],2005,27(10):1164-1169.

[33] Tokaji K.FatigueandFractureofEngineeringMaterialsandStructures[J],2005,28(6):539-545

[34] Hruby P,Singh S S,Williams J J,etal.InternationalJournalofFatigue[J],2014,68(11):136-143.

[35] Chawla N,Chawla K K.MetalMatrixComposites[M]. New York,Springer,2013.

[36] Huang J C,Shin C S,Chan S L I.InternationalJournalofFatigue[J],2004,26(7):691-703.

[37] Fores F H.P/MinAerospaceandDefenseTechnologies[M]. New Jersey, Princeton:Metal Powder Industries Federation,1990.

[38] Ding H Z,Hartmann O,Biermann H,etal.MaterialsScienceandEngineeringA[J],2002,333(1):295-305.

[39] Zhang Q,Chen D L.InternationalJournalofFatigue[J],2005,27(4):417-427.

[40] Shan D,Nayeb-Hashemi H.NdtandEInternational[J],1999,32(5):265-274.

[41] Shan D,Nayeb-Hashemi H.JournalofMaterialsScience[J],1999,34(13):3263-3273.

[42] Uygur I,Cicek A,Toklu E,etal.ArchivesofMetallurgyandMaterials[J],2014,59(1):97-103.