Si基锂离子电池负极材料的纳米化和合金化

2018-05-14曲晓雷蒲凯超高明霞刘永锋潘洪革

曲晓雷,蒲凯超,高明霞,刘永锋,潘洪革

(浙江大学材料科学与工程学院 硅材料国家重点实验室 浙江省电池新材料与应用技术研究重点实验室,浙江 杭州 310027)

1 前 言

锂离子电池具有无记忆效应、自放电小、电压高、循环寿命长、环境友好等优点,是目前消费类电子产品的主要电源,正逐步向混合动力汽车、纯电动汽车和大规模储能领域扩展。现有的商业化锂离子电池大多采用石墨作为负极材料,但其理论电化学储锂容量仅为372 mAh/g[1],远不能满足锂离子电池进一步提高能量密度的需求。因此,发展新型高容量锂离子电池负极材料迫在眉睫。

Si作为锂离子电池负极材料,具有以下优点[2-4]:① 储量丰富,在自然界中,Si占地壳总质量的四分之一以上。② 原料成本低,且提炼Si的工艺相当成熟。③ 电化学储锂容量高。根据Li-Si合金相图,Li最多可与Si形成化学计量比为Li22Si5的合金,最高的理论电化学容量可达4199 mAh/g。实验结果显示,在室温下,Si的电化学嵌锂产物是化学计量比为Li15Si4的合金,相应的理论电化学容量为3579 mAh/g,接近石墨负极材料的10倍。④ 充放电电压平台较低,对锂电位为~0.5 V,表面析锂可能性小,安全性要优于石墨材料。基于以上优点,Si被认为是最具发展潜力的一种新型高容量锂离子电池负极材料。然而,在电化学储锂过程中,Si与Li结合形成合金相过程的体积变化高达400%[5],巨大的体积效应会造成严重的机械应力,导致硅颗粒出现粉化,降低电极活性材料颗粒之间以及活性材料与集流体之间的电接触性能,使充放电过程中不能进行完全的脱嵌锂,电极的循环可逆容量迅速下降。同时,颗粒粉化使得Si负极材料不断暴露出新鲜表面,其与电解质反应形成SEI膜[6],导致合金的本征容量下降和电解质损失。此外,Si的导电性能较差,电导率仅为6.7×10-4S/cm[7],严重影响其动力学性能。这些缺点大大阻碍了Si基锂离子电池负极材料的实用化进程。

为了改善Si负极材料的电化学储锂性能,研究人员开展了大量的研究工作[8],其中,纳米化和合金化被证明是改善Si基锂离子电池负极材料的两种重要途径。一方面,通过制备纳米结构的Si,可以有效缓解体积膨胀所导致的颗粒粉化、有效缩短锂离子的扩散距离,从而改善电极的循环稳定性能。另一方面,通过与其它金属形成Si基合金,可以缓解材料在嵌脱锂过程中的内应力、提高材料的电导率。又因为Si合金的振实密度较高、成本较低、易于规模化制备,故而可以大幅度改善Si基负极材料的综合电化学性能。本文重点总结了近5年在纳米化和合金化改善Si基锂离子电池负极材料方面的研究进展。

2 纳米结构Si基锂离子电池负极材料

纳米化是目前改善Si基锂离子电池负极材料的最有效方法。利用不同的制备方法,可以获得不同维度、形貌各异的纳米Si材料,利用其特殊的纳米结构和形貌,可以减小嵌脱锂过程的体积膨胀,缓冲内应力,从而改善负极材料的电化学循环稳定性能。同时,纳米结构内部的孔洞可以促进电解液的渗透,缩短锂离子的扩散距离,也有利于提高Si基负极材料的嵌脱锂动力学性能[8]。广泛研究的纳米Si基锂离子电池负极材料主要包括零维的Si纳米颗粒、一维的Si纳米线和纳米管、二维的Si纳米薄膜以及三维的多孔纳米Si等。近年来,基于纳米化方法,Si基复合材料的研究取得了一些重要进展。

2.1 Si基零维纳米结构及其复合材料

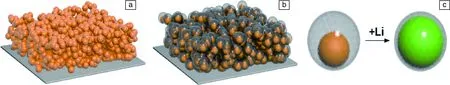

Si纳米颗粒的自身应力小、机械强度高,进一步与能够起到缓冲作用的基体复合,可以很好地缓解体积膨胀、释放内应力,从而大幅度提高其电化学性能[9]。为了改善空心核-壳结构的电化学性能,Liu等[10]合成了一种蛋黄-蛋壳式结构的纳米颗粒Si/C复合电极材料(如图1)。这种结构是由一层很薄、稳定、自支撑的碳壳保护着内部的Si颗粒。中空结构能够很好地缓冲体积膨胀效应,表现出很好的循环稳定性(400 mA/g下首次容量为2833 mAh/g,1000次循环后的容量保持率为74%)和很高的库伦效率(99.84%)。Xu等[11]设计并合成了“西瓜型”的纳米Si/C复合材料,其具有较高的振实密度,且能很好地缓解体积膨胀带来的机械应力,因此呈现出显著改善的电化学性能。在2.45 mA/cm2的电流密度下,500个循环后的可逆容量为620 mAh/g,平均库伦效率为99.8%。Laik等[12]通过两步CVD的方法制备了Si纳米颗粒与碳纳米管复合材料,碳纳米管能连接Si和金属集流体,这有利于电子和锂离子的传输,使其表现出优异的电化学性能。结果显示,在1.3 C条件下,其放电容量为3000 mAh/g,在5 C和15 C时,其放电容量分别为1900 mAh/g和760 mAh/g。Chen等[13]用选择性腐蚀和镁热还原的方法制备了中空纳米球,在200 mA/g的电流密度下,首次放电充电容量分别为2215.8 mAh/g和1615 mAh/g,首次库伦效率为72%。在100次循环后可逆容量还有1534.5 mAh/g,相对于第二次循环容量的保持率为88%。

除了与碳材料复合外,Si纳米颗粒也常常与金属和金属氧化物复合。Jeong等[14]通过静电纺丝法合成了Si@TiO2-x/C的核-壳结构的介孔微纤维材料,其以多孔的Si纳米颗粒为核,以TiO2-x/C为外壳,首次库伦效率为74%,首次放电容量为1710 mAh/g,50次循环后容量保持率为90%。Sunny等[15]在电解液中添加一定量的碳酸亚乙烯酯(VC),利用原子层沉积技术(ALD)在Si纳米颗粒表面包覆Al2O3。电化学结果表明,20个ALD循环包覆后的Si纳米颗粒在200 mA/g电流密度下,200次循环后的放电容量达630 mAh/g,容量保持率为57.7%。通过导电高分子聚3,4-乙烯二氧噻吩(PEDOT)对Si颗粒包覆,在840 mA/g的电流密度下100个循环后容量还有2510 mAh/g[16]。此外,金属Cu,Ag,Sn[17-19]对Si纳米颗粒进行包覆,也会提高其电化学性能。

尽管Si纳米颗粒及其复合材料有着显著提升的电化学性能,但由于充放电过程中的体积膨胀导致应力在复合材料界面上的分配不均匀,使其在高倍率下循环性能较差。此外,纳米颗粒及其复合物的制备工艺相对复杂,成本高,工业上大规模生产很难实现。因此,进一步强化纳米Si基复合材料的界面结构,开发高效、低能、环保的制备技术,是Si纳米颗粒负极材料亟待解决的重要问题。

图1 蛋黄-蛋壳结构Si/C纳米颗粒设计示意图[10]Fig.1 Schematic of the yolk-shell Si/C hierarchical structure design[10]

2.2 Si基一维纳米结构及其复合材料

一维纳米Si结构主要有纳米管和纳米线。Klankowski等[20]用Si对垂直生长的碳纳米纤维进行同轴包覆,这种独特的“杯垛”结构材料的比容量高达3000~3650 mAh/g,在1 C下充放电循环100次的容量保持率高达89%。经过多次循环后,其结构变得更加稳定,倍率从0.1 C到2 C变化时,放电容量几乎保持不变。Deng等[21]报道了一种自然卷曲的C/Si/C纳米管结构,其在50 mA/g电流密度下的可逆容量高达2000 mAh/g,且几乎不衰减。在500 mA/g电流密度下充放电,其可逆容量依然能保持在1000 mAh/g,300次循环后的容量保持率接近100%。Gohier等[22]在垂直生长的直径为5 nm的碳纳米管上沉积了直径为10 nm的Si纳米颗粒,得到了一种纳米阵列。该纳米结构在1.3 C倍率下的可逆储锂容量高达3000 mAh/g,在5 C和15 C下的容量分别为1900 mAh/g和760 mAh/g,10 C下循环100次(前3个循环在1.3 C下进行)后的可逆容量为800 mAh/g。具有类似C/Si纳米阵列结构的超厚薄膜电极体系[23],电导率高达20 S/cm以上,其在C/5和C/2的充放电倍率下平均容量分别为~3300 mAh/g和~ 2000 mAh/g,且表现出良好的循环稳定性。

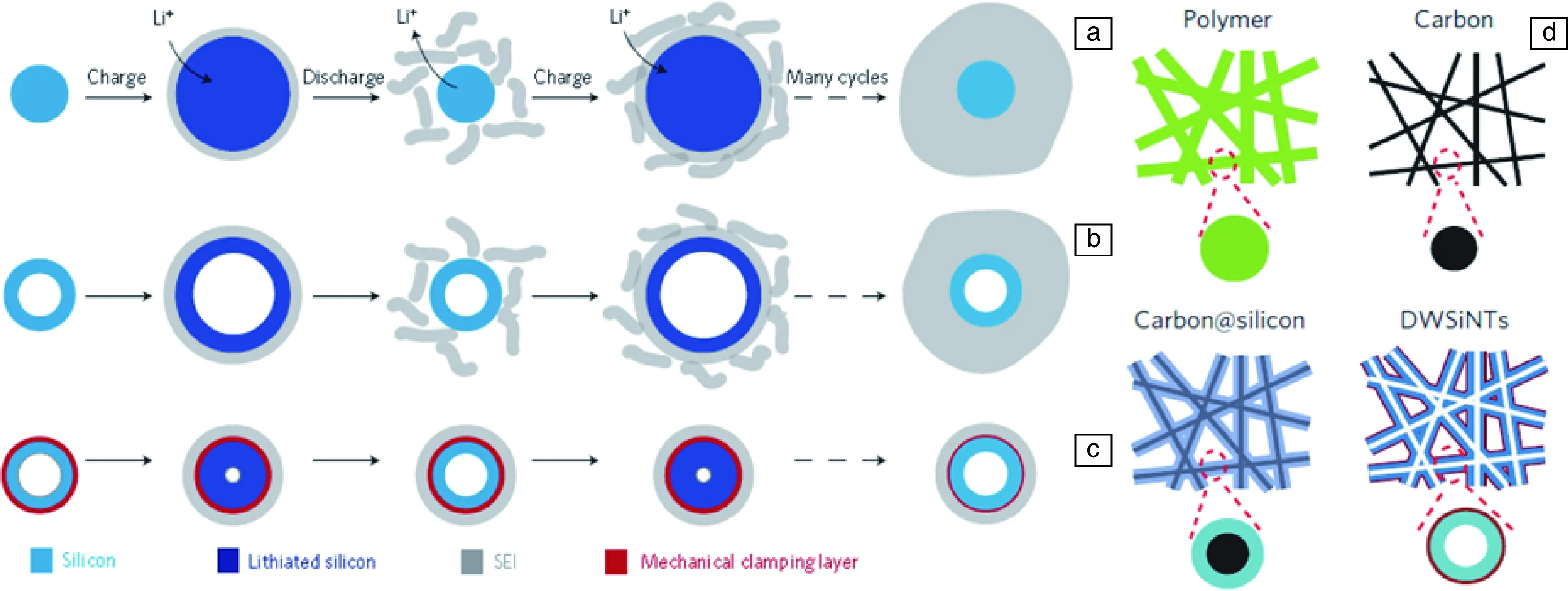

Wu等[24]提出了Si纳米管在循环过程中容量衰减的失效模型,并设计在Si纳米管结构外包覆一层硅氧化物作为Si纳米管的固定层(如图 2)。这种结构阻隔了Si纳米管和电解液的直接接触,但锂离子依然可以通过固定层和Si纳米管接触。此设计有助于防止Si纳米管充放电过程中体积膨胀导致SEI膜反复形成,能够提高负极材料的循环稳定性。循环测试结果表明,固定层保护的Si纳米管在10 C倍率下充放电循环4000次以后,容量保持率达88%,而6000次循环的容量保持率达93%。

Liu等[25]构建了C@Si@C纳米管的“三明治”结构,在0.07 C的电流密度下,首次充放电容量达2545 mAh/g和4130 mAh/g,15次循环后放电容量达2246 mAh/g。原位TEM观察发现,Si纳米管嵌锂过程中的体积膨胀会在向内、向外和向上3个方向同时进行,这种内外包覆的“三明治”结构比仅包覆一层碳缓冲Si纳米管嵌锂的体积膨胀的效果更明显。Wang等[26]制备了碳包覆并掺杂Al/Na的高缺陷率Si纳米线,电流密度100 mA/g下可逆容量达约2200 mAh/g,1000 mA/g下1000次循环后容量仍达700 mAh/g,平均每次循环的容量衰减率只有0.02%。Hwang等[27]通过双喷嘴静电纺丝法成功制备出Si/C复合的核-壳结构的纳米丝,在电流密度为2750 mA/g、300个循环后仍然有721 mAh/g的可逆容量,容量保持率为99%。其良好的循环稳定性主要源于这种一维核-壳结构能释放由体积膨胀引起的机械应力,强化C与Si之间的连接,稳定了SEI膜。Wang等[28]将Si纳米棒填充到中空的石墨管中,使Si和C之间产生很强的线-线连接,增加了电子和锂离子的传输通道,且连接处的空隙可以缓解体积膨胀,使其具有良好的倍率性能和电化学稳定性。在4200 mA/g 的电流密度下,1000个循环后的可逆容量保持在1100 mAh/g。Jung等[29]通过溶胶-凝胶和镁热还原法制备出了碳包覆的Si纳米管,在400 mA/g的电流密度下,其可逆容量为1900 mAh/g,循环过程中的库伦效率接近100%。Zhou等[30]通过直接刻蚀硼掺杂的Si圆片的方法制备出了多孔硅纳米线。纳米线表面多孔,内部中空,厚度约为8 nm。多孔纳米线结构为体积膨胀提供了额外的空间。在2000,4000,18000 mA/g的电流密度下循环250次,容量分别稳定在2000,1600和1100 mAh/g。

一维Si基纳米线负极材料能够舒缓各向异性体积膨胀产生的应力作用,实现电子在一维方向上的传输,不必添加额外的导电剂。此外,碳包覆既可以增加导电性又有利于抑制副反应,因此可以显著改善Si负极材料的电化学性能。但形貌调控导致的比表面积增加也会促进Si电极表面与电解液发生反应,使得稳定SEI膜的形成困难,这是一维Si负极材料面临的主要问题。

图2 Si表面SEI膜形成过程及双层Si-SiOx合成示意图[24]:(a)Si纳米线在嵌锂后体积明显膨胀,(b)无机械固定层的Si纳米管外形成类似 的较厚SEI膜,(c)在中空的Si纳米管外设计机械固定层以防止Si嵌锂后向外扩张,形成较薄且稳定的SEI膜,(d)Si-SiOx合成示意图Fig.2 Schematic of SEI formation on silicon surfaces[24]: (a) a solid silicon nanowire expands upon lithiation, (b) a thick SEI grows outside the silicon nanotube without a mechanical constraining layer, (c) designing a mechanical constraining layer on the hollow silicon nanotubes can prevent silicon from expanding outside towards the electrolyte during lithiation and build a thin stable SEI, (d) schematic of the fabrication process for double-walled Si-SiOx nanotube

2.3 Si基二维纳米结构及其复合材料

二维纳米材料主要包括纳米片和纳米涂层。Xue等[31]使用直流电弧放电等离子体法合成了超薄二维Si纳米片,纳米片的长度约为20 nm,厚度为2.4 nm,约为8个原子层厚度。首次充放电容量分别为2553 mAh/g和1242 mAh/g,库伦效率为49%。在100 mA/g的电流密度下,40个循环后充电容量为442 mAh/g。Jimenez等[32]通过磁控溅射法制备了Si基薄膜,并用非晶碳对其进行表面设计及结构改性(如图 3),包括在Si薄膜上沉积碳层(Si/C)和在两层Si之间沉积碳层(Si/C/Si)。碳层能够缓解体积膨胀,减小机械应力,且能够阻碍Si与固态电解质之间的反应,从而提高材料的容量保持率和库伦效率。

图3 非晶碳层沉积Si基薄膜设计示意图[32]Fig.3 Schematic illustrating design of amorphous carbon layer deposited on Si-based thin film[32]

作为二维纳米材料的研究热点,石墨烯具有独特的片层结构,与Si复合可以形成特殊的封包和三明治结构,产生很好的结构支撑,缓解机械应力,从而大幅度提高导电性,减少反应阻抗[33]。Wang等[34]合成了Si-石墨烯复合材料,其中Si与石墨烯以共价键连接,表现出优良的电化学性能。在100 mA/g的电流密度下,充电容量可达2250 mAh/g,120个循环后的容量保持率为85%。Cho等[35]制备出了石墨烯骨架支撑的纳米Si颗粒复合材料,由于小的Si颗粒尺寸(颗粒尺寸小于10 nm)以及部分石墨烯的暴露,电极的首次库伦效率高达92.5%,首次放电容量为2858 mAh/g,在1000个循环后,容量稳定在1103 mAh/g左右。Ren等[36]以液态氯硅烷为Si源制备的Si/石墨烯复合体系,平均库仑效率高达99.5%,经500次循环后的容量保持率高达90%。Zhou等[37]将冷冻干燥与热还原技术结合制备了Si/石墨纳米复合物,显著改善了纳米Si颗粒的电化学储锂性能,经100次循环后,其可逆容量保持在1153 mAh/g。Luo等[38]制备了一种用褶皱石墨烯包覆纳米Si的复合体系,其呈现出明显高于纳米Si的电化学储锂容量、库仑效率和容量保持率,250次循环后的可逆容量为940 mAh/g。

二维纳米Si薄膜的电化学性能主要取决于薄膜的厚度。薄膜厚度越薄,越有利于体积膨胀应力的释放[39],但同时会造成电极材料的比容量降低。高容量与长循环性能难以兼得是二维材料研究的难点。

2.4 Si基三维纳米结构及其复合材料

三维Si纳米材料主要是指具有纳米多孔结构的Si。Qu等[40]将Al-Si共熔的液滴滴入Al基底的无定型硅内,然后快速冷却,再进行选择性刻蚀,得到纳米级三维多孔Si骨架。这种三维多孔Si在0.1 C倍率下400次循环后容量保持在1780 mAh/g,容量保持率达87%。Tang等[41]用水热法制备了多孔纳米Si/氧化石墨烯结构,其高比表面积有助于降低锂离子传输阻力,进而改善纳米Si的电化学性能。在50 mA/g和200 mA/g的电流密度下100次充放电循环以后,多孔纳米Si/氧化石墨烯负极材料的放电容量分别达1004 mAh/g和849 mAh/g。

具有核壳结构或胶囊式的Si基多孔纳米结构具有如下特点[42, 43]:① 胶囊中的空隙为Si的膨胀提供空间;② 包覆层可以将活性物质限制在一定空间,保持材料的电接触性能;③ 包覆层有助于维持SEI膜的稳定存在。因此,这种结构的Si基复合材料表现出十分优异的电化学储锂性能。Wen等[44]以表面改性的Si和氧化石墨烯悬浊液为原料,采用气相喷雾干燥法制备Si/石墨烯复合材料,其中石墨烯与Si成键并对其进行包裹。该复合材料在0.1 C和10 C下的放电容量分别为2250和1000 mAh/g,经120次循环后的容量保持率高达85%。Hwang等[42]用静电纺丝法制备的Si/C核壳纤维结构材料,比容量高达1384 mAh/g,在5 min完成放电(相当于12 C)的电流条件下,容量仍保持在721 mAh/g,300次循环后的容量几乎无损失。类似地,Wu等[45]采用静电纺丝制备的空心碳纳米管包覆Si纳米颗粒结构,比容量高达~1000 mAh/g,200次循环后容量保持率高达90%。Li等[46]将纳米Si颗粒封入无定型碳球内部,Si颗粒周围是空体积,给纳米Si颗粒嵌锂过程的体积膨胀留下了空间(图4),提升了材料的循环稳定性,100次循环后的容量保持率达86%。Park等[47]用硅热还原在Si纳米颗粒表面包覆一层TixSiy,提高了电极的导电性和表面SEI膜的稳定性,改善了Si负极材料的电化学性能。此外,他们用金属沉积辅助化学刻蚀的方法制备了内部是微孔Si颗粒、外层是多孔纳米线的多维Si材料[48]。在0.1 C下库伦效率为91%,可逆容量为2410 mAh/g,在0.2 C下70个循环后也有95%的可逆容量。但由于存在中孔,几个循环之后Si颗粒就会发生形貌上的变化。在此基础上,他们又用电位移反应和金属辅助刻蚀的方法制备了大孔Si颗粒[49]。大孔Si具有更高的容量,在0.2 C下,容量为2050 mAh/g,库伦效率为94.4%,50个循环后容量保持率为87%。

多孔纳米Si及其复合物能有效抑制体积膨胀和不可逆的副反应,而包覆层有利于稳定SEI的形成。多孔Si的孔径、孔隙率、孔深和添加剂都会对其电化学性能产生影响。分级的三维结构如多孔线、多孔膜同时具备三维材料和其他维度材料的优点,有望成为Si负极材料未来发展的一个重点方向。

3 Si基锂离子电池负极材料的合金化

硅可以和很多金属元素形成金属硅化物,这些化合物作为锂离子电池负极材料时,储锂容量普遍低于单质Si,但体积变化更小,有利于材料在脱嵌锂过程中保持结构稳定,从而获得优于单质Si的循环稳定性能。另外,Si合金往往具有更高的电导率,有利于改善Si基负极材料的电化学性能。硅与金属复合形成的金属硅化物存在两种情况:一是金属元素在整个充放电过程中不具备脱嵌锂活性,仅起支撑结构、缓解体积膨胀和提高材料电导率的作用,此类金属称之为惰性金属;二是金属本身具有脱嵌锂活性,但是与硅充放电电位不同,因此它们的复合使得材料的体积膨胀在不同电位下进行,缓解由此产生的机械内应力,从而提高整个材料的循环稳定性,此类金属称之为活性金属[50]。另外,还有一些多元金属-Si合金负极材料,其中部分金属可以分别与Si形成合金,部分金属元素之间也可以形成合金,作为缓冲基底。

3.1 Si-惰性金属合金

3.1.1 Fe,Co和Ni的硅化物

尽管Fe,Co,Ni等本身在低电位下不能进行电化学嵌锂反应,但Fe-Si、Co-Si和Ni-Si合金均能在电化学环境下发生置换嵌锂反应,析出惰性金属,形成Li-Si合金[50]。Wei等[51]报道了一种利用廉价的硅铁合金和聚丙烯腈球磨后再高温碳化的方式制备的FeSix相强化碳包覆Si基纳米颗粒。球磨过程中,铁硅合金颗粒减小到亚微米尺寸,聚丙烯腈作为碳源均匀包覆在铁硅合金的表面。高温下,聚丙烯腈碳化,硅铁合金中的部分FeSi2发生相转变,生成FeSi。碳包覆以及FeSi2的存在均会提高Si材料的导电性,且存在于Si颗粒内部的FeSix能为体积膨胀提供更有效的缓冲。使其在500 mA/g的电流密度下,首次容量为1489 mAh/g,100次循环后的容量保持率仍有86%。在10 A/g的高电流密度下,可逆容量为450 mAh/g。Chen等[52]通过对Si和Fe粉末简单高能球磨再进行碳包覆,成功合成了核-壳结构的FeSi2/Si@C的纳米复合材料(图5),这种由惰性FeSi2和活性Si为内核的结构能有效地缓冲充放电过程中的体积膨胀,最外层的碳能防止Si再循环过程中的团聚,使其在200次循环后,容量保持在1010 mAh/g,容量保持率为94%。

图5 核-壳结构FeSi2/Si@C的纳米复合材料的合成示意图[52]Fig.5 Schematic illustration of preparing FeSi2/Si@C composites[52]

为了解决Si材料的本征导电性低的问题,Park等[53]利用机械混合和热碳还原的方法制备出Si/Co-CoSi2/还原氧化石墨烯的三元复合结构,还原氧化石墨烯具有良好的导电性和结构完整性,能作为Si中形成Co-CoSi2相的还原剂。由该材料制备的电极材料在100 mAh/g的条件下,80个循环后仍有952 mAh/g的容量,容量保持率为79.3%。Du等[54]系统地探究了Ni含量对NixSi1-x(0≤x≤0.5)结构和电化学性能的影响。结果表明,当x≤0.25时,会形成Si/NiSi2相,当x>0.25时,会形成NiSi相。NiSi2相有一定的嵌锂活性,但是NiSi没有嵌锂活性。当x=0.2时,NixSi1-x合金的循环性能较好,50个循环后的容量保持率为94%。碳包覆可以有效改善Ni的硅化物的循环稳定性。Jia等[55]利用高能球磨和CVD的方法合成了碳包覆的NiSi2/Si核-壳结构,且NiSi2材料为多孔结构。这种多孔的核-壳结构能有效的缓冲体积膨胀。在1C的电流密度下,20个循环容量为1272 mAh/g,即使在5 C下,其可逆容量保持在740 mAh/g。

3.1.2 Cu的硅化物

Lee等[56]将Si和Cu粉末加热到2000 °C汽化,将Si/Cu混合蒸汽凝结在100 °C的Cu基底上,形成微米级厚度的Si-Cu薄膜,在薄膜内存在Cu的浓度梯度,靠近基底的一侧Cu浓度较高。结果显示,制备的Si-Cu薄膜100次循环以后容量仍有1250 mAh/g,相应的容量保持率为60%。

Si惰性金属合金的存在能够缓冲Si基负极材料的体积膨胀,提高机械稳定性,有利于释放Si在充放电过程中的机械应力,碳包覆可以进一步提高导电性,且有利于形成稳定的SEI膜。但是,惰性金属的添加会造成活性Si的损耗,加之合金的嵌锂活性很低,质量相对较重,不可避免地导致材料本身质量比容量的下降。

3.2 Si-活性金属合金

3.2.1 Li的硅化物

近年来,不含锂的高容量正极材料(如S等)受到广泛关注,这就迫切需要开发含锂的负极材料,特别是Li-Si合金。Li-Si合金的初始体积较大,可以降低Si负极材料脱嵌锂过程的体积变化率,从而提高其循环稳定性。但由于Si和Li的熔点差异巨大,传统熔炼法难以制备高纯的Li-Si合金,作者课题组提出了一种氢驱动的化学反应制备方法,成功制备了高纯度的Li12Si7,进一步通过高能球磨,得到了非晶的Li12Si7[57]。研究表明,该非晶Li12Si7的循环稳定性能和充放电动力学较Si明显改善,在20次循环后的容量保持率为70.7%,明显高于相同亚微米尺寸的Si材料。Iwamura等[58]通过将含有Li21Si7的Li和Si的固态熔融混合物冷却,制备得到富锂的Li-Si合金,其在充放电循环过程中,逐渐形成多孔结构,大幅改善了循环性能。由于Li-Si合金太活泼,很容易与有机粘结剂反应,将Li-Si合金与炭黑球磨,能够有效阻碍副反应的发生,为实际应用奠定了基础。

3.2.2 Ag的硅化物

尽管Ca,Mg,Al,Zn和Ag等金属单质可嵌锂形成相应的锂合金,但这些金属单质嵌锂活性较低,本身不适宜单独作为电极材料。相反地,这些金属与Si形成金属-Si合金,表现出较好的嵌锂活性。Hao等[59]将三元合金SiAgAl在HCl溶液中浸泡不同的时间,使Al溶解得到多孔纳米SiAg合金。在200 mA/g的电流密度下,其首次充放电容量分别达到2343 mAh/g和1860 mAh/g,150次循环以后容量保持在1656 mAh/g,容量保持率达到70.7%。当电流密度达到1000 mA/g时,SiAg合金的放电容量仍然有960 mAh/g。分析认为,多孔纳米Si-Ag合金有良好的循环稳定性和倍率性能的原因主要与Si-Ag合金颗粒能够在集流体上紧密排列从而提升材料电子传输效率、多孔结构能够缓冲Li的脱嵌带来的机械应力以及Ag的引入使得体系的电导率上升这3方面的因素有关。

3.2.3 Mg的硅化物

Mg可以与Si形成Mg2Si。研究发现,Mg2Si的最大放电容量可达1370 mAh/g,工作电压较低,仅为~ 0.5 V,是一种具有良好发展潜力的锂离子电池负极材料。但Mg2Si在充放电循环过程中容量迅速衰退,远达不到商业化应用的要求。通过Si与MgH2之间的热化学反应,本课题组成功得到了纯度接近99%的Mg2Si[60],其嵌锂活性明显高于商业化的Mg2Si。在0.01~3.0 V电压范围内,商业化Mg2Si的最大放电容量为922 mAh/g,首次库仑效率仅为62%,而氢驱动的化学反应制备的Mg2Si的首次放电容量为1040 mAh/g,首次库仑效率为84%。Yang等[61]等通过C2H2还原的方法在Mg2Si表面原位生成C包覆层,形成复合的Mg2Si/C结构。碳包覆量为1.19%时,在100 mA的电流密度下,首次放电容量为1405 mAh/g,100个循环后容量剩余340 mAh/g,第一个循环后库伦效率超过95%,比单纯的Mg2Si好。为了提高Mg2Si的容量,Nazer等[62]通过“氢化反应”制备了富Si相的Mg47Si53,富Si相的首次放电容量为1283 mAh/g。

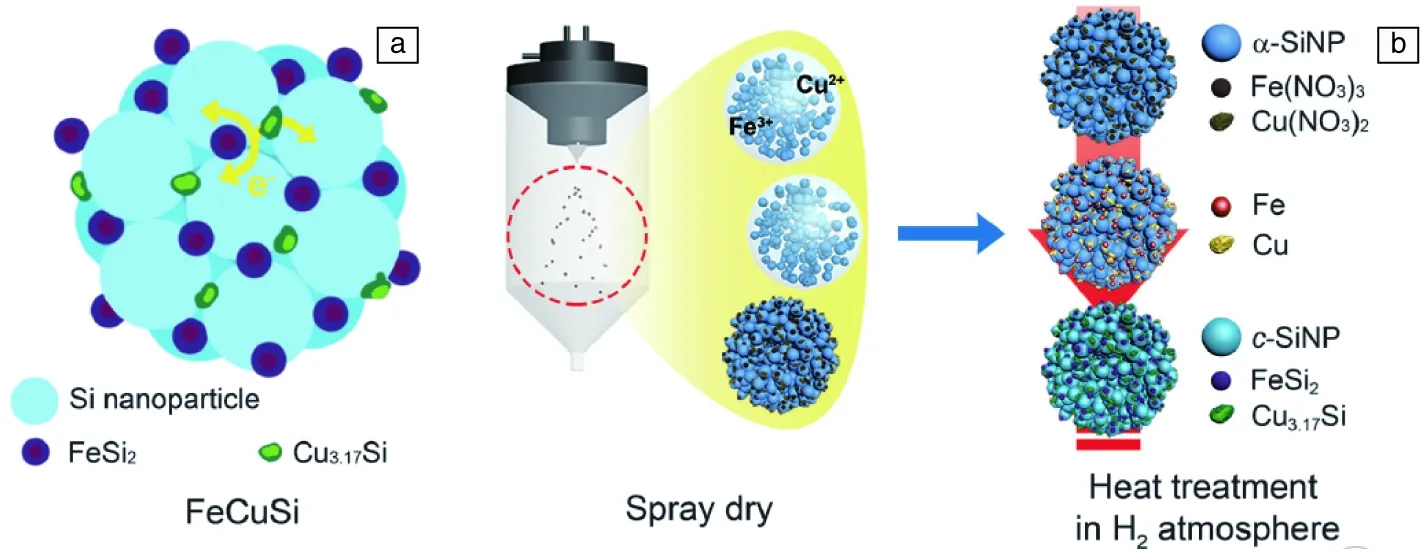

分析显示,Mg2Si的放电过程分3步进行[63]:首先,Mg2Si嵌锂形成固溶体LixMg2Si (0 3.2.4 Al的硅化物 Fleischauer等[67]在研究Al1-xSix(0 3.2.5 Ge的硅化物 与Si相比,Ge的储锂容量偏低,但Ge-Si合金能获得更高的容量密度。Stokes等[71]在高沸点溶剂中通过一步湿化学反应的方法,在不锈钢集电器中生成Si1-xGex合金纳米线。这种纳米线作为锂离子电池负极材料,兼具Si材料的高容量性能和Ge材料较好的倍率性能和循环性能。以Si0.67Ge0.33为电极材料,在半电池测试中,250个循环后容量为1360 mAh/g;在以商业化正极为对电极的全电池测试中,100个循环后容量仍有1364 mAh/g。 一般情况下,Si基活性金属合金的化学性质活泼,在空气中较易氧化,且会与水发生剧烈的化学反应而失活,这是限制Si基活性金属合金研究和应用的主要原因。此外,很多Si基活性金属合金也存在体积膨胀效应,造成循环过程中的容量衰减。表面包覆(如碳包覆)和制备纳米形貌应该是改善其电化学性能的主要途径。 Jung等[72]制备了Si-Ti-Ni纳米材料,其中Ti-Ni合金作为非嵌锂活性的弹性缓冲基底,能够显著缓解Si充嵌锂过程中引起的体积变化,改善Si负极材料的循环稳定性。Loka等[73]利用高能机械球磨的方法将Si掺入NiTi的结构中,这种复合结构在2.5 mA/cm2下,52个循环后的容量为553 mAh/g。Son等[74]制备了Si/Ti4Ni4Si7纳米负极材料,其10次循环以后容量达到1160 mAh/g,相应的库伦效率为99.7%。Ladam等[75]制备了富Si的Ni0.12Ti0.12Si0.76相,细小的Si颗粒嵌入Ni-Ti-Si和Ni4Ti4Si7的晶格中,在嵌锂过程中,Si生成LixSi非晶相,而非活性的金属间化合物保持Si的均匀分布,缓冲体积膨胀。该材料在50个循环后,容量为700 mAh/g,库伦效率为99.8%。Jo等[76]采用熔融纺丝技术制备了纳米Si/FeSi2Ti异质结构,呈现出特殊的核壳结构,FeSi2Ti相不仅可以增强电极材料骨架的机械性能,还能改善Si与集流体之间的粘着性,提高电接触性能,从而改善材料的循环稳定性能和高倍率性能。Han等[77]利用高能球磨法制备了化学计量比为Si80Fe16Cr4的合金,研究表明,球磨8 h后的合金首次放电容量为1112 mAh/g,100次循环以后,容量保持在841 mAh/g,其较高的容量保持率主要得益于材料较高的弹性应变能有效缓解了Si脱嵌锂过程中的体积效应。Ryu等[78]通过同轴静电纺丝和金属热还原法制备了包含Al2O3、TixSiy的Si基纳米棒,很好地抑制体了积膨胀效应,电极膨胀仅有14%,使其具有较好的循环稳定性(在0.5 C下280个循环容量为765 mAh/g)和倍率性能(10 C下容量为483 mAh/g)。Chae等[79]利用喷雾干燥和热处理的方式制备了高振实密度Fe-Cu-Si三元复合材料。FeCuSi中包含有多孔Si的次生结构,在空隙中嵌入了大量纳米尺寸的硅酸盐(图6)。这些次生结构能有效地缓解体积膨胀,释放内部应力。FeCuSi的首次库伦效率高达91%,在210 mA/g的电流密度下,50个循环后容量仍有1287 mAh/g,容量保持率为94%。Bae等[80]使用电弧熔融法制备了Si-Cu-Ti-Zr-Ni五元合金,其主要由Cu3Si、TiSi2和NiSi2等相组成,起到缓冲Si体积膨胀的作用,其中化学计量比为Si68(Cu47Ti34Zr11Ni8)32的合金首次放电容量达1054 mAh/g,50次循环后容量保持率56.1%。 多元Si基合金能兼顾惰性金属和活性金属合金的优点,既能为Si的体积膨胀提供缓冲层,又能降低非嵌锂活性相的相对含量。但是,此类材料同时存在惰性相不能嵌锂,部分合金性质活泼,以及制备工艺相对复杂,多元物相难以控制等缺点。 图6 FeCuSi及其合成[79]: FeCuSi的简化版二维剖视图(a),FeCuSi合成过程(b)Fig.6 Schematic illustrations of FeCuSi and its synthesis[79]: simplified two-dimensional cross-sectional view of FeCuSi (a), fabrication process of FeCuSi (b) Si基材料是一类极具发展前景的锂离子电池负极材料。纳米化和合金化是改善Si基负极材料电化学性能的有效途径。构筑不同的纳米结构能够缓解Si的体积效应,提升锂离子和电子的传输效率,从而显著提升Si基负极材料的电化学性能。Si基合金材料具有充嵌锂体积变化小、振实密度高、制备简单等优势,特别是通过氢化物与Si之间的热化学反应,可控地合成高纯度的Li-Si、Li-Mg-Si和Li-Al-Si合金。目前,纳米化方面的研究取得了很多重要的进展,纳米Si基负极的电化学性能也得到了显著改善,但纳米化也导致了材料的体积能量密度降低、大规模制备困难。未来Si基负极材料的发展主要集中在以下几点:① 形貌多样性:形貌决定性能,制备特定的材料形貌必定会带来性能的提高。② 包覆层的选择:Si由于较易与电解液在界面处发生副反应,不利于形成稳定的SEI,对Si材料包覆是未来研究的重点,包覆材料的选择、包覆工艺等会对材料的性能产生很大的影响。③ 制备工艺:Si基材料纳米化的制备方法复杂,工艺参数对其性能产生影响,纳米Si材料大规模制备技术(如球磨、热解等)亟待发展。从实用化的角度出发,粉体Si合金材料具有特殊的优势,但Si的合金化也伴随着有效容量低、循环性能相对较差、部分合金水氧敏感等缺点。就目前的研究进展而言,Si基材料还不能完全满足大规模商业化的需求。开发工艺简单、成本低廉、综合电化学性能优良的Si基负极材料仍然是新型高容量锂离子电池研究面临的主要挑战。 参考文献 References [1] Fong R,Vonsacken U,Dahn J R,etal.JournaloftheElectrochemicalSociety[J],1990,137(7):2009-2013. [2] Hatchard T D,Dahn J R.JournaloftheElectrochemicalSociety[J],2004,151(6):A838-A842. [3] Li J,Dahn J R.JournaloftheElectrochemicalSociety[J],2007,154(3):A156-A161. [4] Maranchi J P,Hepp A F,Kumta P N.ElectrochemicalandSolidStateLetters[J],2004,7(5):A93-A96. [5] Szczech J R,Jin S.Energy&EnvironmentScience[J],2011,4(1):56-72. [6] Chen J,Cheng F Y.AccountsofChemicalResearch[J],2009,42(6):713-723. [7] Ryu J H,Kim J W,Sung Y E,etal.ElectrochemicalSolid-StateLetter[J],2004,7(10):306-309. [8] Jin Y L,Quan X,Ge L,etal.MaterialsChemistryFrontiers[J],2017,1(1691):1691-1708. [9] Zhang R,Du Y,Li D,etal.AdvancedMaterials[J],2014,26(39):6749-6755. [10] Liu N,Wu H,McDowell M T,etal.NanoLetters[J],2012,12(6):3315-3321. [11] Xu Q,Li J,Sun J,etal.AdvancedEnergyMaterials[J],2017,7(3):1601481. [12] Gohier A,Laik B,Kim K H,etal.AdvancedMaterials[J],2012,24(19):2592-2597. [13] Chen S,Chen Z,Luo Y,etal.Nanotechnology[J],2017,28(16):165404 [14] Jeong G,Kim.J G,Park M S,etal.ACSNano[J],2014,8(3):2977-2985. [15] Hy S,Chen Y H,Cheng H M,etal.AppliedMaterials&Interfaces[J],2015,7(25):13801-13807. [16] Yao Y,Liu N,McDowell M T,etal.Energy&EnvironmentalScience[J],2012,5(7):7927-7930. [17] Chen H,Xiao Y,Wang L,etal.JournalofPowerSources[J],2011,169(16):6657-6662. [18] Baek S H,Park J S,Jeong Y M,etal.JournalofAlloysandCompounds[J],2016,660(5):387-391. [19] Kohandehghan A,Cui K,Kupsta M,etal.JournalofMaterialsChemistryA[J],2014,2(29):11261-11279. [20] Klankowski S A,Rojeski R A,Cruden B A,etal.JournalofMaterialsChemistryA[J],2013,1(4):1055-1064. [21] Deng J,Ji H,Yan C.AngewandteChemie-InternationalEdition[J],2013,125(8):2382-2386. [22] Gohier A,Laïk B,Kim K H,etal.AdvancedMaterials[J],2012,24(19):2592-2597. [23] Evanoff K,Khan J,Balandin A A,etal.AdvancedMaterials[J],2012,24(4):533-537. [24] Wu H,Chan G,Choil J W,etal.NatureNanotechnology[J],2012,7(35):310-315. [25] Liu J,Li N,Goodman M D,etal.ACSNano[J],2015,9(2):1985-1994. [26] Wang J,Meng X,Fan X,etal.ACSNano[J],2015,9(6):6576-6586. 2016年12月,经国务院同意,文化部(现为文化和旅游部)、新闻出版广电总局、体育总局、国家发展改革委、财政部五部委共同印发《关于推进县级文化馆图书馆总分馆制建设的指导意见》,提出到2020年,在全国具备条件的地区因地制宜建立起上下联通、服务优质、有效覆盖的县级文化馆、图书馆总分馆制,以推动基层文化体制机制改革,提高公共文化服务效能。 [27] Hwang T H,Lee Y M,Kong B S,etal.NanoLetters[J],2012,12(2):802-807. [28] Wang B,Li X,Zhang X,etal.AdvancedMaterials[J],2013,25(26):3560-3565. [29] Yoo J K,Kim J,Jung Y S,etal.AdvancedMaterials[J],2012,24(40):5452-5456. [30] Ge M Y,Rong J P,Fang X,etal.NanoLetters[J],2012,12(5):2318-2323. [31] Yu X,Xue F,Huang H,etal.Nanoscale[J],2014,6(12):6860-6865. [32] Jimenez A R,Klopsch R,Wagner R,etal.ACSNano[J],2017,11(5):4731-4744. [33] Wang Z L,Xu D,Huang Y,etal.ChemicalCommunication[J],2012,48(6):916-918. [34] Wen Y,Zhu Y,Langrock A,etal.Small[J],2013,9(16):2810-2816. [35] Ko M,Chae S,Jeong S,etal.ACSNano[J],2014,8(8):591-8599. [36] Ren J G,Wu Q H,Hong G,etal.EnergyTechnologys[J],2013,1(1):77-84. [37] Zhou X,Yin Y,Wan L,etal.ChemicalCommunications[J],2012,48(16):2198-2200. [38] Luo J,Zhao X,Wu J,etal.TheJournalofPhysicalChemistryLetters[J],2012,3(13):1824-1829. [39] Obrovac M N,Chevrier V L.ChemicalReviews[J],2014,114(23):11444-1150. [40] Qu F,Li C,Wang Z,etal.ScientificReports[J],2015,(5):10381-10391. [41] Tang H,Zhang J,Zhang Y J,etal.JournalofPowerSources[J],2015,(286):431-437. [42] Hwang T H,Lee Y M,Kong B S,etal.NanoLetters[J],2012,12(2):802-807. [43] Wu H,Zheng G Y,Liu N A,etal.NanoLetters[J],2012,12(2):904-909. [44] Wen Y,Zhu Y,Langrock A,etal.Small[J],2013,9(16):2810-2816. [45] Wu H,Zheng G Y,Liu N A,etal.NanoLetters[J],2012,12(2):904-909. [46] Li X,Meduri P,Chen X,etal.JournalofMaterialsChemistry[J],2012,22(22):11014-11017. [47] Park O,Lee J,Chun M,etal.RSCAdvances[J],2013,3(8):2538-2542. [48] Bang B M,Kim H,Song H K,etal.Energy&EnvironmentalScience[J],2011,4(12):5013-5019. [49] Bang B M,Lee J I,Kim H,etal.AdvancedEnergyMaterials[J],2012,2(7):878-883. [50] Park C M,Kim J H,Kim H,etal.ChemicalSocietyReviews[J],2010,39(8):3115-3141. [51] He W,Tian H,Zhang S,etal.JournalofPowerSources[J],2017,(353):270-276. [52] Chen Y,Qian J F,Cao Y L,etal.ACSAppliedMaterials&Interfaces[J],2012,7(7):3753-3758. [53] Park A R,Nam M G,Kim A Y,etal.JournalofAlloysandCompounds[J],2017,(747): 1134-1142. [54] Du Z,Ellis S N,Dunla R A ,etal.JournaloftheElectrochemicalSociety[J],2016,163(2):A13-A18. [55] Jia H P,Stock C,Kloepsch R,etal.ACSAppliedMaterials&Interfaces[J],2015,7(3):1508-1515. [56] Lee J,Hasegawab K,Mommab T,etal.JournalofPowerSources[J],2015,(286):540-550. [57] Ma R,Liu Y,He Y,etal.TheJournalofPhysicalChemistryLetters[J],2012,3(23):3555-3558. [58] Iwamura S,Nishihara H,Ono Y.ScientificReports[J],2015(5):8085. [59] Hao Q,Zhao D,Duan H,etal.Nanoscale[J],2015,7(12):5320-5327. [60] Liu Y,He Y,Ma R,etal.ElectrochemistryCommunications[J],2012,(25):15-18. [61] Xiao C,Du N,Zhang H,etal.JournalofAlloysandCompounds[J],2014,(587):807-811. [62] Nazer N S,Denys R V,Andersen H F.JournalofAlloysandCompounds[J],2017,(718):478-491. [63] Roberts G A,Cairns E J,Reimer J A.JournalofPowerSources[J],2002,110(2):424-429. [64] Song S,Striebel K A,Reade R P,etal.JournaloftheElectrochemicalSociety[J],2003,150(1):A121-A127. [65] Ma R,Liu Y,Yang Y,etal.AppliedPhysicsLetters[J],2014,105(21):213901. [66] Liu Y,Ma R,He Y,etal.AdvancedFunctionalMaterials[J],2014,24(25):3944-3952. [67] Fleischauer M D,Obrovac M N,Dahn J R,etal.JournaloftheElectrochemicalSociety[J],2008,155(11): A851-A854. [68] Tillard M,Belin C,Spina L,etal.SolidStateSciences[J],2005,7(9):1125-1134. [69] Liu L,Obrovac M N.ECSElectrochemistryLetters[J],2012,1(1):A10-A12. [70] Liu Y,Yan P,Ma R,etal.JournalofPowerSources[J],2015,(283):54-60. [71] Stokes K,Geaney H,Flynn G,etal.ACSNano[J],2017,11(10):10088-10096. [72] Jung H,Kim Y U,Sung M S,etal.JournalofMaterialsChemistry[J],2011,24(30):11213-11216. [73] Loka C,Yu H,Lee K S,etal.JournalofPowerSources[J],2013,(244):259-265. [74] Son S B,Kim S C,Kang C S,etal.AdvancedEnergyMaterials[J],2012,2(10):1226-1231. [75] Ladama A,Bibenta N,Morthe C C,etal.ElectrochimicaActa[J],2017,(245):497-504. [76] Jo M R,Heo Y,Lee Y C,etal.Nanoscale[J],2014,6(2):1005-1010. [77] Han H K,Loka C,Yang Y M,etal.JournalofPowerSources[J],2015,(281):293-300. [78] Ryu J,Choi S,Bok T,etal.Nanoscale[J],2015,14(14):6126-6135. [79] Chae S,Ko M,Park S,etal.Energy&EnvironmentalScience[J],2016,9(4):1251-1257. [80] Bae S M,Sohn K Y,Park W W.ElectronicMaterialsLetters[J],2014,10(4):795-800.3.3 Si-多元金属合金

4 结 语