熔模铸件缺陷分析及案例

2018-05-12潘玉洪朱伟杰2

潘玉洪,朱伟杰2

(1.无锡市凯斯特铸业有限公司,江苏 无锡 214161;2.无锡市雪浪合金钢铸造厂,江苏 无锡 214161)

0 前言

熔模铸造生产工序长,工艺过程复杂,影响因素繁多,铸件不可避免地产生各种缺陷。在使用过程中因铸件质量问题而产生事故,不仅给企业带来重大的经济和信誉损失,甚至企业因为巨额索赔而倒闭。因此,熔模铸件缺陷分析越来越被企业重视。

铸件缺陷分析涉及到较多的学科和技术,是一项交叉学科的技术综合活动。对于熔模铸件产生缺陷的精准分析,能够为减少或防止同类缺陷的再发生,为提高铸件质量提供科学的、可靠的、有效的依据。

熔模铸件缺陷分析在国内起步较晚,更需要广泛的交流和培训。因此,笔者提出熔模铸造缺陷分析与案例,期望达到抛砖引玉的作用。

1 缺陷分析

缺陷分析就是找出缺陷产生的主要原因,提出消除和防止铸件产生缺陷的方法。

对于铸件的一般缺陷,如砂眼、渣孔等,需要铸造工程师凭借自己的知识和经验,根据缺陷的特征找出产生缺陷的主要原因,采取有效的对策。

有缺陷的铸件数量较多,损失较大时,就需要管理者、铸造工程师、质量工程师或理化分析师、检测工程师等参加,综合分析,确定缺陷名称,产生的主要原因,再采取有效的对策。

如果由于铸件存在缺陷导致质量事故,给用户造成严重的经济损失时;必须委托第三方权威检测机构,判定事故与铸件失效的关系。必要时,还要聘请专家和专业检测机构给出权威结论。

本文重点阐述广泛使用的、最基本的直观分析法。

2 直观分析法

2.1 概述

直观分析法是把铸件缺陷目视特征作为缺陷分析的重要依据,经常利用金相分析,甚至是扫描电镜,或扫描电镜-能谱分析等先进的检测手段,对缺陷目视特征进行确认。

2.2 基本要求

采用直观分析法必须深入现场解决问题,需要铸造工作者具有比较深厚的专业知识、比较丰富的实践经验以及正确处理问题的技能;因此,对缺陷分析者提出以下最基本的要求。

(1)深入现场,收集资料。

①什么是现场?

狭义的现场:凡是企业内部从事生产、消耗企业的大部分资源和成本,为客户提供满意的产品和服务,实现利润的生产和工作场所,称之为现场。称为生产现场更为确切。

②生产现场的作用

生产现场是企业生产经营活动的第一线,是人、机、料、法、环、信息,以及品质、成本、交货期、产量、士气、安全等各种问题不断交织、大量出现的场所。无论哪一个方面出现问题都会给生产带来不同程度的影响,导致铸件产生缺陷,甚至造成停产;因此生产现场是公司内部最重要的地方。

③产生铸件缺陷时,工程技术人员有三种可能表现:

(一)缺少解决铸件缺陷的实际能力,不敢去;

(二)虽有一定的解决实际缺陷的能力,但是怕脏、怕累,不愿去;

(三)立即深入现场、查看现物、现场处理。

④到现场做什么?

查看铸件缺陷。生产现场能够为分析缺陷提供大量的、活生生的、准确的第一手材料。收集与缺陷有关的——人、机、料、法、环和管理等资料、信息和原始记录。

(2)实事求是。

收集信息和资料时,力求全面。决不可贪图省时、省力而采取“以点代面”、“瞎子摸象”的做法,尽量收集到相关的全部原始记录。

收集信息和资料时,必须实事求是。决不可为了验证自己的“判断结果”而收集“证据”,甚至编造 “证据”,要对自己收集到的信息和资料负责。

(3)当多面手

要有扎实的专业基础知识和较宽的知识面,以及较强的动手能力,有良好的人脉和协作关系,以及很强的组织、协调能力;应该拥有“中医看病的思路和方法,侦探破案的技巧和毅力”。

(4)综合分析

直接分析法必须根据缺陷特征,以及收集到的资料、信息,进行理性的分析(去粗取精、去伪存真),进而判断和推理,分析力求准确。

2.3 基本程序

缺陷分析的基本程序,见图1。

(1)缺陷描述。立即深入现场,收集与缺陷有关的各种资料和信息。详尽描述缺陷的目视特征(如缺陷发生的部位、大小、数量,以及发生的频次等);并对收集到的原始数据,运用七大工具进行统计、分析,归纳、总结;为了把缺陷描述地更加清楚,应采用如下的方法:

图1 缺陷分析基本程序示意图

①金相分析。例如铸件产生脆断,断口见图2。产生脆断的主要原因:一是铝化合物,二是碳硼化合物。到底是哪个呢?金相分析如图3所示:断口的晶界上出现沿晶界分布的铝化合物,而没有发现碳硼化合物。为了进一步证实是铝化合物,又检测了化学成分,残留铝为0.27%(0.03%~0.07%为宜)。

图2 脆性断裂

图3 晶界上的铝化合物 ×100

②化学法。例如铸件粘砂,如图4,是化学粘砂还是机械粘砂?

从铸件的粘砂处取3-5 g试样,放在浓盐酸中,发生下列情况:

盐酸中有气泡产生,并上浮;盐酸的颜色由透明变黄,甚至是棕红色;反应终了,器皿的底部残留型砂;即为机械粘砂。

图4 铸件粘砂

盐酸中产生的气泡很少;盐酸的颜色变化不大;反应终了,器皿的底部残留蜂窝状物质;即为化学粘砂。

③酸浸法。例如铸件的相近两处有凹陷,是凹陷还是缩陷?

从外观看两处缺陷的外表面均呈较光滑的凹陷,约15 cm2,很相似;缺陷处的横剖面差别不大(见图5)。把铸件的凹陷处磨平,放在70~80℃的盐酸水溶液(1:1)中,酸浸20 min,取出洗净、吹干、观察凹陷处(见图6)。

左下箭头处:凹陷的里面,看出明显的缩孔(金属液收缩引起的缩陷);右边箭头处:凹陷的里面,组织致密(型壳鼓胀引起的凹陷);上边箭头处:凹陷的里面,看出明显的缩孔,表面有裂纹(金属液收缩引起的缩裂)。

④低倍显微镜观察法。例如在铸件的凹角处有多个孔洞,从缺陷外观和产生部位无法鉴别是凹角缩孔还是浸入气孔?

把铸件需鉴别的部位磨好、抛光,借助于高倍放大镜或金相显微镜进行观察。这里面既有浸入气孔(见图7);也有凹角缩孔(见图8)。

图5 左:正常铸件,右:凹陷铸件

图6 左:缩陷 右:凹陷 上:缩裂

图7 浸入气孔 ×16

图8 凹角缩孔 ×16

⑤无损探伤法。无损探伤法就是在不破坏铸件的情况下能判断铸件质量的一种方法。目前应用于铸件质量检验方面的有磁粉探伤法(或磁力探伤法)、超声波法和射线法等。

无损探伤在国内采用较少;而在国外却有很大发展,从超声波探伤发展至全息摄录及扫描电镜-能谱分析法阶段,可以准确地测定缺陷的位置和范围。

总之,准确、系统、完整描述缺陷的目视特征,是鉴别缺陷的必要前提条件。

(2)鉴别缺陷

依据缺陷的目视特征,正确鉴别缺陷的类别、名称。

鉴别不清楚铸件产生的是什么缺陷,就没有办法提出相应的对策;因此,如何尽快地、有效地鉴别铸件缺陷是当前熔模铸造工作者最关键而又最现实的首要问题。

(3)找出原因

详细调查与产生缺陷有关的人、机、料、法、环的生产运行状况,找出哪些因素发生了异常现象。

分析缺陷原因时,最好采取头脑风暴法,通过因果分析图(或鱼刺图)找出产生缺陷的各种原因。在可能的条件下,应参考以前的资料和书籍。

从众多的原因中,按照对缺陷影响程度的大小排序,找出产生缺陷的主要原因(最好不超过3个);暂时搁置次要原因。

(4)纠正措施

①PDCA。针对不同的主要原因,采取相应的对策,利用最基本、最常用的PDCA循环方法。

每次PDCA循环,解决一个问题。也可以根据实际情况,用一次PDCA循环,同时解决2-3个问题。

②“三结合”。在生产现场进行实验,或多或少会影响正常生产秩序;因此必须实行车间领导、铸造工程师和老工人参加的“三结合”攻关小组。有利于实验的有序进行与协调,有时能收到意想不到的效果。

③充分发挥“三老”(老领导、老工程技术人员和老工人)的作用,对纠正和预防熔模铸件产生缺陷作用很大。

“三老”工作数十年,具有丰富的专业知识、均有一技之长、积累了宝贵的实践经验。充分发挥、挖掘这些人的聪明才智,有利于提高产品质量和工作质量,有利于“以老带新”和“传帮带”,有利于提高企业的竞争力,有利于提高企业的经济效益。

怎么用?

成立现场服务小组,其主要职能:

一是纠正。分析、解决现场出现的铸件缺陷,必要时增加其他有关的人员;

二是预防。对生产过程中的工艺进行过程认证;对员工进行培训;以及预防。

④要有“三心”。解决熔模铸件缺陷过程是个复杂、多变的过程,要有决心消除缺陷;要细心寻找产生缺陷的主要原因;以及要有恒心,坚持不懈、直到解决。

⑤坚持“三性”。最终解决方案应该达到:理论的正确性、生产的可行性、经济的合理性;否则,再好的方案企业不愿意采用。

3 案例

3.1 熔模铸件的热裂纹

①什么是热裂纹?

铸件在高温时产生的铸造应力 (相变应力、热应力、收缩应力)超过此时合金材料的强度极限时,出现的裂纹称为热裂纹。

②产生的部位。

它常发生在铸件最后凝固并且容易产生应力集中的部位,如热节、尖角或靠近内浇口等处。

③热裂纹的特征

宏观:由于热裂纹是在高温下形成的,因此裂纹的表面与空气接触并被氧化而呈暗褐色甚至黑色,同时热裂纹呈弯曲状而不规则。

微观:热裂纹沿晶界发生与发展,裂纹的两侧有脱碳层并且裂纹附近的晶粒粗大、伴有魏氏组织。

④形成的温度范围

有人对碳钢铸件热裂纹形成的强度范围进行了研究。用X射线拍摄的办法,将铸件形成热裂纹的温度范围记录下来。不管碳钢铸件含碳量多少,形成热裂纹的温度范围都在固相线附近。

⑤形成机理

铸钢在高温时的强度与塑性都很低。当铸件所承受的铸造应力超过该温度下合金的强度和塑性极限时就会产生热裂纹。

3.2 左把热裂纹

(1)缺陷概述

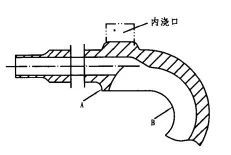

左把是某设备上的一个熔模铸件,材质ZG45;采用石英砂(粉)为耐火材料;以水玻璃为粘结剂的高强度型壳。每组4件;原浇注时型壳温度为180~200℃,经目视检验,最高一炉的废品率为97%。宏观裂纹如图9所示,微观裂纹如10所示。

(2)寻找主要原因

①从人、机、料、法、环和管理方面入手,利用头脑风暴法和鱼刺图进行寻找;

②缺陷因果关系分析法,即对于缺陷的每个原因都“问五个为什么”(不限于5个,一追到底);现场发生异常,管理人员就要到现场仔细观察现物,详细调查、了解异常的原因,凭借自己的知识和经验,多问几个为什么,找准出现异常的原因。

图9 铸件的热裂纹

图10 热裂纹附近的内部组织 ×100

③借鉴法。借助于有关的书籍、资料。如最新出版的《熔模铸造缺陷图册》[1],其“ZJ-29-72”介绍产生热裂纹的原因有5项。

主要原因是什么呢?

对于经验较少的工程师,在找出全部原因的基础上,利用排除法逐一排除。这种方法比较全面、细致,但是耗费大量的人力、物力和财力。

从图12可以看出:左把在凝固过程中A处是热节,此处冷凝较晚、速度较慢,铸件收缩受到型壳的阻碍,产生了热应力和收缩应力。在浇注时型壳的温度较低(180~200℃),恰在铸件冷凝收缩时,型壳受热急剧膨胀,使应力再次增加;再加上A处有尖角产生应力集中,故此处非常容易产生热裂纹,使铸件废品率很高。

为此,可以认为左把产生热裂纹的主要原因是:浇注时型壳的温度低。

(3)实验验证

①第一次PDCA

在500公斤无芯工频感应炉(酸性炉衬)中进行熔炼。炉料选用45钢料边和ZG45返回料。当炉温升至1580~1600℃(光学高温计,未校正)时,用铝终脱氧。控制金属液的浇注温度为1540~1560℃。

型壳经860~880℃×2h焙烧,出炉后在不同的时间(因无法检测浇注时的型壳温度,而采用型壳出炉后的时间,3min、5min和8min浇注左把。

实验结果表明,热壳高温浇注,增加了型壳的退让性,降低了铸造应力;浇注左把118件,热裂纹99件,虽然热裂纹的程度减轻,但是废品率仍然很高,为83.9%,而且热裂纹的部位却由A处转移到B处,如图11。

②第二次PDCA

图11 左把开裂示意图

图12 改进左把结构后的开裂示意图

实验前分析

左把的壁厚比较均匀,热壳浇注后,A处型壳在高温时的退让性较好;受到阻力较小,该处的热裂纹消除。

左把B处弯曲,该处型壳的退让性相比较差,左把形成热裂纹。

实验设计

改变左把结构,B处较早凝固;左把的杆部最后凝固,使其收缩应力转移到杆部,见图12。

实验结果

型壳经 860~880℃×2h 焙烧,出炉后 6~8min开始浇注左把。共浇注314件,产生热裂纹的7件,废品率为2.23%

③生产验证

热壳浇注纳入工艺,即金属液的浇注温度1540~1560℃,型壳于 860~880℃×2 h 焙烧,出炉后≤6~8min开始浇注 (室温低于20℃时,取6 min,其余取 8min)。

据2个月的生产统计:共浇注左把5858件,热裂纹废掉172件,废品率为2.94%。送到客户现场使用,超过了设计使用寿命要求。

仅此1个铸件每年可降低废品损失数万元。

4 结论

(1)铸件缺陷分析是一项交叉学科的技术和管理的综合活动。

(2)缺陷分析最常用、最基本的方法是直观分析法。

(3)直观分析法是把铸件缺陷目视特征作为缺陷分析的前提条件和重要依据。

(4)缺陷分析就是找出缺陷产生的主要原因,提出消除和防止铸件产生缺陷的方法。

(5)遵循缺陷分析的基本程序是缺陷分析的基本原则。

(6)5W1E、PDCA,以及七大工具是缺陷分析常用的工具。

(7)“三现”、“三结合”、“三老”是缺陷分析常用的方法。

(8)借鉴以前的资料和书籍,如《熔模铸造缺陷图册》是缺陷分析有效的捷径。

参考文献:

[1]潘玉洪,朱伟杰.熔模铸造缺陷图册[M].长沙.湖南科技出版社,2016.11.