熔模铸件表面粗糙和金属刺缺陷分析

2018-05-12陆振平朱伟杰潘玉洪

陆振平,朱伟杰,潘玉洪

(1.无锡市雪浪合金钢铸造厂,江苏 无锡 214161;2.无锡市凯斯特铸业有限公司,江苏 无锡 214161)

0 前言

熔模铸件的表面质量是重要的质量指标之一,也是常见的铸件缺陷。铸件表面质量包括表面粗糙度和表面缺陷两个方面,金属刺是铸件表面缺陷之一。现将铸件表面粗糙和金属刺分述如下。

1 表面粗糙

1.1 概述

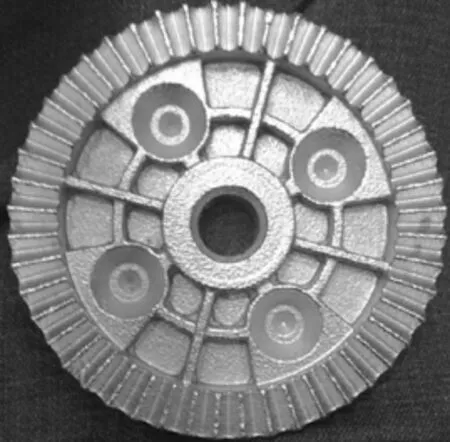

(1)特征。表面粗糙用表面粗糙度表示,表面粗糙度是指铸件表面微观的不平度。当熔模铸件的表面粗糙度达不到如下的要求时,即水玻璃型壳的铸件表面粗糙度为Ra12.5—6.3 μm,硅溶胶型壳的铸件表面粗糙度为Ra6.3—3.2 μm;否则,即称之为表面粗糙。图1是一个表面粗糙的熔模铸件。

图1 表面粗糙的铸件

铸件表面粗糙度一般选用表面粗糙度样块进行对比检验,但是有一定的误差;必要时,应该采用Zego BP轮廓仪进行铸件表面粗糙度检验。如,检测面层涂料是硅溶胶粘结剂、锆英粉,面层砂为锆英砂的熔模铸件,其表面粗糙度为Ra2.43 μm,满足硅溶胶铸件表面粗糙度的要求。

(2)部位

一般分布在铸件的整个表面上。

1.2 产生原因与对策

影响铸件表面粗糙度的因素很多,主要有:压型、蜡模、型壳、焙烧、浇注以及清理等。

(1)压型

压型的表面粗糙度是生产蜡模表面粗糙度的前提条件,蜡模一般低于压型表面粗糙度1~2级。

(2)蜡模

蜡模表面粗糙度是影响铸件表面粗糙度的重要因素。压制蜡模的工艺参数对蜡模表面粗糙度影响很大,如模料搅拌不充分,模料的各种成分混溶不均匀;或模料温度不均匀;蜡料和压型的温度低,注蜡压力小、保压时间短等原因,均会使蜡模的表面粗糙度高。图2是蜡模表面粗糙的一例。

图2 蜡模表面粗糙

生产实践表明,在制模过程中尽管使用同一副压型,由于上述不确定因素的影响,压制出来的蜡模表面粗糙度并不一致。

(3)型壳

型壳的表面粗糙度是影响铸件表面粗糙度的关键条件。型壳的表面粗糙度与下列因素有关:

①蜡模表面应清洗干净,去除油质等,有利于蜡模的涂挂性。

②对于水基粘结剂的水玻璃和硅溶胶涂料,应加入适量的润湿剂(表面活性剂),以保证涂料能够均匀地涂挂在蜡模的表面上;同时加入消泡剂,避免涂料中有较多的气体。

③面层涂料应充分搅拌和回性处理,以便更好的润湿蜡模、复制蜡模。

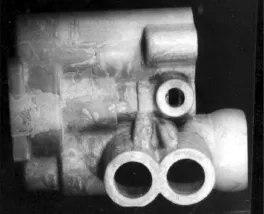

④涂层在干燥、硬化过程中,由于溶剂挥发、粘结剂体积收缩会使涂层产生裂隙和孔洞;为此希望提高涂料中的粉液比,以保证面层的致密。硅溶胶涂料的粉液比高,而且涂料的渗透能力强,可以渗透二、三层,甚至四层,所以面层致密。水玻璃型壳的面层涂料粉液比低,涂料的渗透能力较差,型壳的面层不致密,一般情况下,水玻璃型壳的表面粗糙度比硅溶胶型壳的表面粗糙度要降低1~2级,见图3、图4。

(4)金属液

金属液复印型壳表面细节的能力,即充型能力,或称为“复型能力”。金属液浇注温度和型壳温度足够高,以及足够的压力头高度,是复型的主要因素。

图3 硅溶胶型壳内腔

图4 水玻璃型壳内腔

提高金属液的熔炼温度和浇注温度,会增加金属液的吸气量,减少结晶成核等,对铸件的金属液质量产生不利的影响。提高型壳的温度,有利于提高金属液的流动性和复型能力。常常采用提高型壳在浇注时的温度来保证金属液的精确复型能力。硅溶胶型壳的焙烧温度950~1100℃,水玻璃型壳的温度850~950℃。

(5)浇注过程中的其它因素

浇注和金属液凝固过程中,高温的铸件表面产生氧化,并且氧化层不均匀;铸件表面的氧化物可能与型壳中的氧化物反应,促使铸件表面不均匀地脱落,增加了铸件表面的粗糙度。

铸件在惰性气体或还原性气体保护下冷却,一直到铸件表面达不到氧化的温度为止。有利于保护铸件的表面粗糙度。

喷砂处理比抛丸处理铸件的表面粗糙度要好2级及以上。抛丸处理的效率高,但是铸件的表面粗糙度受到影响;一般采用抛丸的粒度应小于0.3mm。

总之,影响铸件表面粗糙度的因素很多,要从原材料、压型,一直到清理采取一整套的工艺保证措施,才能得到表面粗糙度较低的、满足客户要求的熔模铸件。

实践表明,当客户对熔模铸件的表面粗糙度有要求时,应该采用供需双方“封样”的检验方法,这样检验铸件表面粗糙度更直接、直观、有效。

2 金属刺

2.1 概述

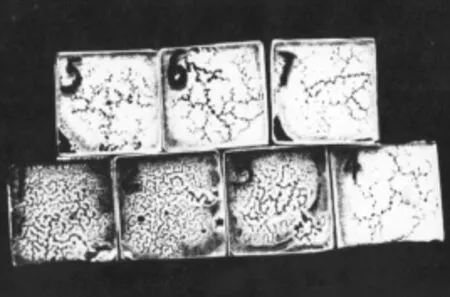

(1)特征。金属刺是指熔模铸件的表面上有许多分散的或密集的短小的宏观凸起物,见图5;有的呈点状、尖角形突起,好像黄瓜上的刺,又称作“黄瓜刺”,见图6;有的呈条状突起,宛如一条蠕动着的小虫附在铸件的表面上,称作“蠕虫状金属刺”,见图7。

图5 金属刺

图6 黄瓜刺

(2)部位。铸件上的金属刺,有时布满整个铸件的表面,有时分布在局部;有密集的,有零星的、分散的。

图7 蠕虫状金属刺

2.2 产生原因

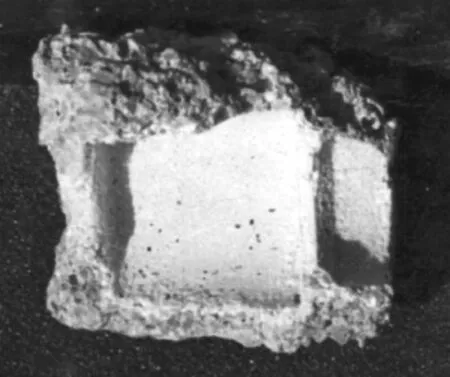

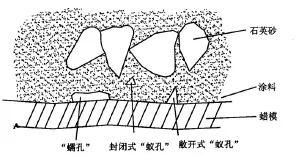

当型壳的第一、二层涂层中存在着孔隙,或“蚁孔”或“蠕孔”时(见图 8、图 9),在浇注过程中,金属液在动、静压力的作用下进入孔隙内,冷凝后铸件上形成了金属刺。

图8 蚁孔

图9 蠕孔

(1)孔隙的形成

型壳的挂砂材料具有不规则的外形(即使是所谓的浑圆形砂粒,外形也不规则),充填性能较差,涂挂后砂粒之间不可避免的存在着不同形状的孔隙,并且孔隙的大小和形状随着砂粒的外形和结合程度而变化着。如果此时涂料的粘度较高充填了孔隙,可以消除型壳面层原有的孔隙;如果此时涂料的粘度太低充填不了原有的空隙,就残留在型壳的面层中;并且随着砂粒的增大,涂料粘度的降低,孔隙增多、加大,见图10。

图10 型壳面层结构示意图

(2)孔隙形成的原因

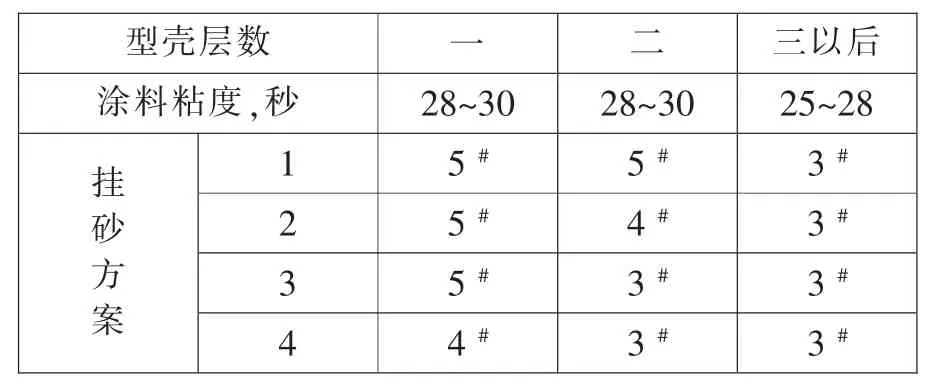

①挂砂方案

所谓挂砂方案是指型壳第一、二层撒砂材料粒度的选择。为了探讨挂砂方案对铸件产生金属刺的影响,试验与结果如下:

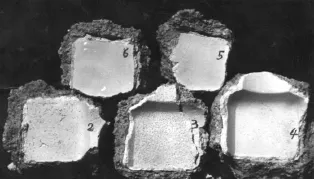

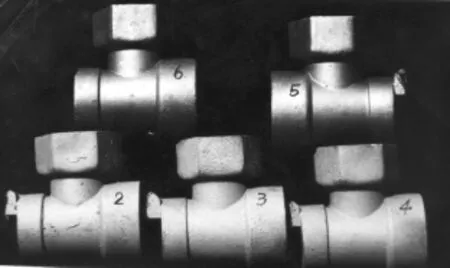

选用同一种涂料(水玻璃与石英粉的粉液比为 1:1.05,温度为 21℃,粘度 28~30 秒;加固层涂料的粘度为20~25秒。用V=100 mL,¢6毫米的漏斗式粘度计进行测量),改变型壳挂砂方案,见表1,以弯头做试验件,浇注结果见表2。

对比1、2种挂砂方案可以看出,第2种方案的第二层改为4#砂,即增加了过渡层,其余相同。分别浇注水管弯头122件和104件,铸件表面光洁,没有金属刺。这说明这两种方案均较佳。

对比2、3种挂砂方案,只是第3种方案的第二层为3#砂,即第二层撒砂材料的粒度较粗,其余相同,浇注56件弯头,有12件铸件表面有不同程度的金属刺,占21.4%。这说明第3种挂砂方案较差。

表1 挂砂方案

表2 浇注结果

对比第3、4种挂砂方案,第4种方案的第一层(面层)砂改为4#砂,即面层砂较粗,其余相同,浇注50件水管弯头,就有28件表面有金属刺,占56%。这说明第4种挂砂方案最差。

上述试验还说明,在涂料相同的情况下,铸件上产生金属刺的主要原因在于选用一、二层型砂的粒度(尤其是第一层型砂的粒度更为重要);同时也表明,生产中以采用第2种挂砂方案更好。

②涂料

目前国内有些单位以涂料粘度来控制面层涂料质量。生产实践表明,对于涂料的三个重要参数:粉液比、温度和粘度,应主要控制涂料的粉液比(或比重)和使用温度,其次是粘度,粉液比是关键,粘度随着温度变。

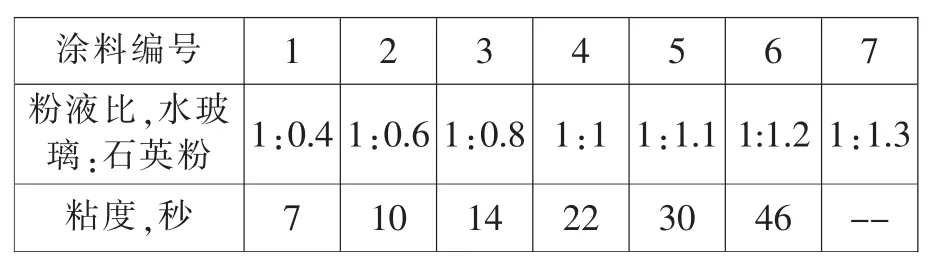

为了探讨面层涂料的粉液比对铸件产生金属刺的影响,试验与结果如下。

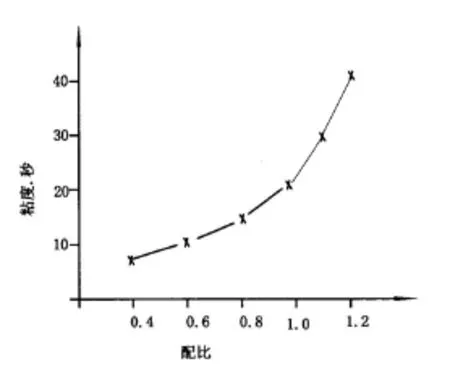

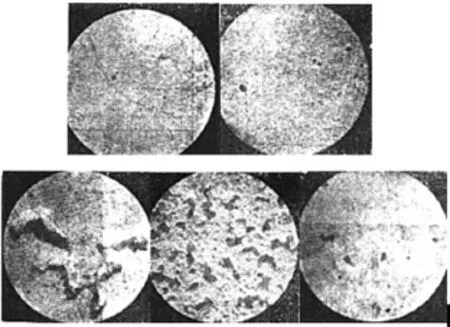

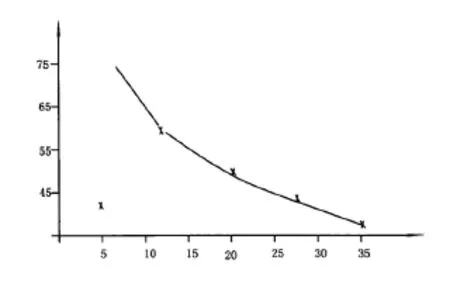

选用 270目石英粉与水玻璃 (M=3.4,d=1.28),在室温为14℃时,按不同的粉液比,配制七种涂料,见表3和图11、图12。从图12中可以看出,随着涂料中水玻璃比例的增加,裂纹增多、变大。

表3 涂料的粉液比与粘度

图11 涂料粉液比与粘度的关系

图12 涂料的宏观状态

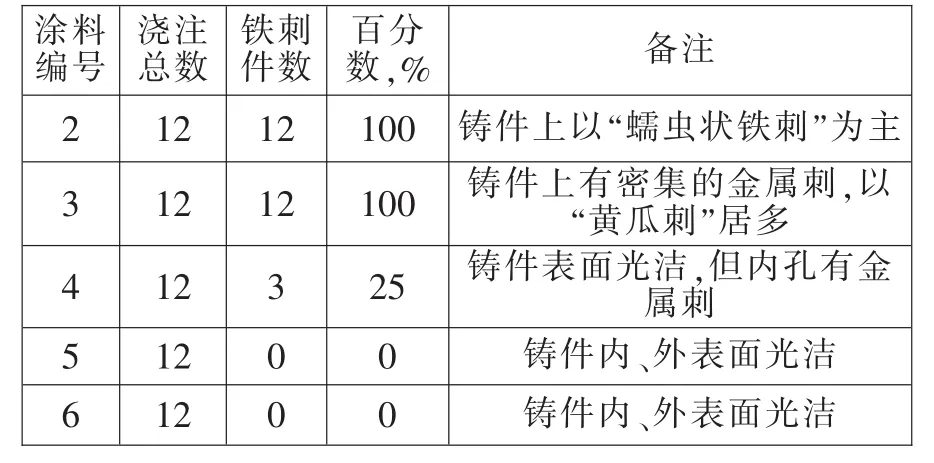

选用上述五种涂料(编号 2、3、4、5、6)制作型壳并浇注铸件(型壳、铸件与涂料的编号相对应)。型壳的内表面质量如图13、图14,铸件的表面质量如图15、浇注结果见表4。

当石英粉与水玻璃的粉液比(下面简称粉液比)≤0.6时,型壳的内表面主要形成“蠕孔”,其次是形成较大而密集的“蚁孔”,则在铸件的相应部位产生“蠕虫状金属刺”和“黄瓜刺”。

当0.6<粉液比≤0.8时,型壳的内表面主要形成密集的“蚁孔”,在铸件的相应部位产生金属刺,以“黄瓜刺”为主。

当粉液比≥1.0时,型壳的内表面较光滑。尽管用显微镜(16×)观察,型壳内表面的个别部位也存在少而且小的“蚁孔”;但是,由于金属液未进入“蚁孔”之前已经凝固,则铸件的相应部位不产生金属刺。

图13 型壳的内表面质量(宏观)

图14 对应的型壳表面质量 ×16

图15 对应的铸件表面质量

图16 铸件2清砂后,型壳内表面留下的、清晰可见孔穴

表4 浇注结果

涂料的比重与其粉液比有一种比较稳定的关系,生产中涂料的比重又容易控制和检测,所以,有些生产单位控制涂料的比重。当水玻璃的M=3.0~3.4,d=1.26~1.30,用 270 目石英粉配制涂料时,它的比重常控制在1.74~1.78克/厘米3。

③涂料粘度

涂料粘度是多因素函数。它不仅受粉液比的影响,还与原材料,如石英粉的粒度、粒形和粒度分布、含水量,水玻璃的模数和比重、温度等因素有关;与配料时的诸因素(搅拌速度、搅拌时间)、附加物(浓乳和洗涤剂的加入量)以及涂料的存放时间等因素有关。有的生产单位只控制涂料粘度,往往在夏季生产的铸件表面无金属刺,而到了冬季(其它条件都相同)生产的铸件表面就有金属刺。

通过试验(见图17)表明,当涂料的粉液比和原材料等因素一定时,涂料的粘度与温度有密切关系,它随着温度的上升而显著下降。如果生产中不考虑温度的影响,只测量涂料的粘度,在涂料的粘度相同时,温度在28~34℃(夏季)的条件下,水玻璃与石英粉的粉液比是1:1.0,而温度在10~14℃(冬季)的条件下,粉液比却只有1:0.8,用这种涂料制壳,势必型壳的内表面出现“蚁孔”,浇注后的铸件必然有金属刺。

生产实践表明,控制涂料的质量应该是,首先确定涂料的粉液比和使用温度范围,再选用相应的粘度范围;并且型壳第一、二层挂砂材料的粒度要与涂料粘度相适应。当涂料的粉液比增高时,挂砂材料的粒度可以适当加大;当涂料的粉液比降低时,挂砂材料的粒度也适当地减小。型壳第一、二层砂的粒度一般选用40/70#或50/100#,涂料的比重为 1.74~1.78 克/厘米3,温度为15~30℃,粘度自行测定,将能得到表面无金属刺的铸件。

图17 温度对涂料粘度的影响

水玻璃涂料随着温度降低,涂料粘度明显增大。为了满足涂料粘度的要求,可以考虑适当的降低水玻璃的模数和密度,以保证涂料的粘度;而不应该降低粉液比。使用过的涂料首先要检查涂料的温度,使其在正常的工艺范围内,再检查涂料的粘度,粘度增高,加入适量的水,予以调整;不应加水玻璃粘结剂调整。刚配置的涂料,粉液比和温度都在工艺规定的范围内,只是粘度或高或低,超出工艺规定的范围,此时不应加粉料或粘结剂调整。应检查粉料的粒度、粒形分布是否在要求的范围内。生产实践表明,同样的粉液比、温度和商用粒度(目数),配置的涂料粘度相差很大。

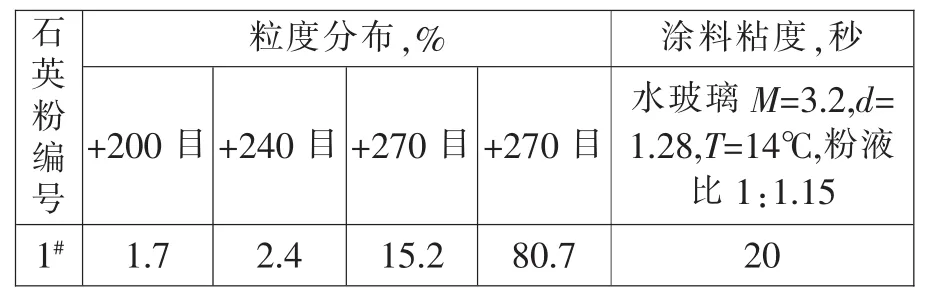

目前国内出售的270目石英粉,是商品目数。而实际目数受厂家生产水平的限制,波动很大。如购进某地生产的270目石英粉,经随机取样结果如表5。用这种石英粉配置面层涂料,使铸件的表面容易产生金属刺。为此,必须对以后进厂的原材料进行严格的检测,切实做到不合格的原材料不能进厂。

硅溶胶涂料使用一段时间后,由于溶剂挥发,涂料粘度逐渐增大;此时应补充溶剂(水或酒精)调整涂料粘度,而不应加入粘结剂来调整涂料粘度,以免降低涂料的粉液比和涂料层的致密性。

表5

(3)蜡模的润湿性

所谓蜡模的润湿性好,就是蜡模浸入涂料后,涂料在蜡模上流布均匀,涂层厚薄比较一致;反之,使蜡模上局部涂层过薄,甚至没有涂料,导致铸件局部产生金属刺。为此,生产中常在涂料中加入表面活性剂和洗涤剂,改善涂料的涂挂性;将蜡模在涂挂前脱脂以改善它的润湿性。

必要时涂挂面层涂料时,采用1~3次浸渍、涂覆。将模组缓慢的浸入涂料中,保持6~12秒,缓慢提起,控料10~15秒;然后,再重复上述动作1~2次。

(4)蜡模的结构

当蜡模结构设计不合理,存在过长的通孔和很深的盲孔时,不利于涂挂。在这些部位砂粒以倾斜的角度撞击在涂层的表面,动量大大减少,致使型壳表面层的致密性变差,产生“蚁孔”,浇注后,铸件相应的部位有金属刺。

(5)组装蜡模和涂挂操作

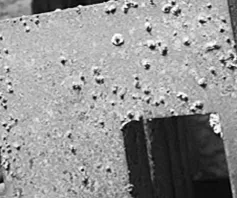

蜡模组装不当或涂挂操作不妥,使涂料在蜡模的表面上流布不匀,局部涂层过薄;撒砂后,使型壳的面层产生“蚁孔”,见图18。为此要改进组模并且控料得当,使涂料均匀、完整地覆盖在蜡模的表面。

(6)制壳工艺

某厂为了解决铸件产生金属豆而在工艺上规定,对蜡模涂挂“零层”。所谓“零层”就是蜡模在浸入涂料前先浸入稀释的水玻璃溶液中。这种方法对减少铸件产生金属豆缺陷有一定的效果,却产生了新的缺陷——金属刺。该厂的数据表明,金属豆的返修率从83%降到23%;而金属刺的返修率却从零增加到56.5%。

从上面的数据可以看出,蜡模上涂挂“零层”这种方法如何更好地运用于生产还有待于进一步探讨。

(7)浇注工艺

浇注时,金属液与型壳的温度越高,两者互相作用的时间越长;浇注时的速度越快,金属液的动压力越大;压力头越高,金属液的静压力越大。这些因素均加剧金属液穿透型壳面层中存在着的孔隙,使铸件产生金属刺。

图18 控料不当产生的蚁孔(均在蜡模的一侧)

2.3 防止措施

(1)严格控制涂料质量,首先是涂料的粉液比,其次是涂料温度和相应的粘度;三者之间有密切的关系,粉液比是关键,粘度随着温度变。

(2)根据涂料,选择合理的挂砂方案,尤其是第一层和第二层的撒砂粒度,使其与涂料粘度相适应。

(3)蜡模涂挂前应清洗干净,以改善蜡模的润湿性。在涂料中添加适量的活性剂,可改善涂挂性。

(4)改进蜡模的结构,尤其是凹槽、深孔等,使之合理,便于涂挂;合理组装,合理操作,使涂料均匀、完整地覆盖在蜡模的表面上。

(5)制定合理的制壳工艺与浇注工艺。(6)加强进厂原材料的检查,以满足工艺要求。(7)对员工加强岗位培训,提高其质量意识和操作技能;加强绩效考核,并与其收入挂钩。

总之,采取上述各项措施后,基本上消除了铸件的金属刺,提高了铸件的表面质量。

3 结论

(1)铸件表面质量是铸件的重要指标,它包括表面粗糙度和表面缺陷。表面粗糙度是指铸件表面微观的不平度;金属刺是铸件表面有宏观凸起物,是铸件表面缺陷之一。

(2)当型壳的第一、二层涂层中存在着孔隙,或“蚁孔”或“蠕孔”时,在浇注过程中,金属液在动、静压力的作用下进入孔隙内,冷凝后铸件上形成了金属刺。

(3)严格控制涂料的三个工艺参数,粉液比是关键,粘度随着温度变。

(4)根据涂料,选择合理的挂砂方案,尤其是第一、二层的撒砂粒度,使其与涂料粘度相适应。

(5)蜡模涂挂前清洗干净,改善蜡模的润湿性;在涂料中添加活性剂,改善其涂挂性。

(6)改进蜡模结构、合理组装,使之利于涂挂;合理操作,使涂料均匀、完整的覆盖在蜡模的表面上。

(7)制定合理的制壳工艺与浇注工艺。

(8)加强进厂原材料的检查,以满足工艺要求。

(9)从原材料、压型、蜡模、型壳、焙烧、浇注,以及清理等工序,采用一整套工艺措施,才能得到表面粗糙度较好的熔模铸件。

(10)采用“封样”的检验方法,会更直接、直观、有效。

(11)对员工加强岗位培训,提高其质量意识和操作技能;加强绩效考核,并与其收入挂钩,是提高铸件质量的有效措施。

参考文献:

[1]潘玉洪,朱伟杰.熔模铸造缺陷图册[M].长沙:湖南科技出版社,2016.11.

[2]姜不居.实用熔模铸造技术[M].沈阳:辽宁科学技术出版社,2008.3.