基于石墨烯的结构-功能一体化复相陶瓷

2018-05-11范宇驰王连军

范宇驰,王连军,江 莞

东华大学 功能材料研究所,上海201620东华大学 材料科学与工程学院,上海201620

先进陶瓷主要是指为满足现代技术发展而开发的新型、高性能陶瓷材料,根据其主要应用领域一般可分为结构陶瓷和功能陶瓷两大类。然而,随着科学技术的发展和新的应用领域不断出现,往往会对陶瓷材料结构性和功能性提出多重需求,即要求陶瓷材料同时具有力学性能和电、热、磁等功能特性,称之为结构-功能一体化陶瓷。结构-功能一体化陶瓷是现代先进陶瓷材料发展的重要趋势之一[1]。例如,Al2O3、SiC、Si3N4等结构陶瓷材料因具有高硬度、高强度、耐腐蚀、良好的热稳定性等特点获得了广泛的应用,但作为电磁屏蔽材料使用时又被要求在兼具力学性能的同时还具有合适的电、磁性能,这就对陶瓷提出了功能性要求。又如,具有优异高温热电性能的SrTiO3、CaMnO3、Ca3Co4O9等功能陶瓷在组成热电器件时,必须考虑到力学性能的匹配和抗热震性、断裂韧性的提高以延长其服役寿命。如何在不损害材料的功能性 (如热电性能) 的前提下增强其力学性能,需要研究者对材料进行合理的设计。

显然,一种可行的设计方案是对材料自身组份进行调整以满足对结构陶瓷的功能性需求,如对SiBCN陶瓷的各元素组份进行调整可以实现在一定范围内对材料介电常数的调控[2]。但由于材料内禀特性 (晶体结构等) 的限制,对材料组份的调整往往受到很大局限。因此,研究者往往会采用复合第二相材料的办法以求在性能调控上获得更大的自由度。一个典型的例子是碳纤维增强复相陶瓷作为耐高温结构吸波材料:一方面,碳纤维本身具有高强度,可以有效地提高陶瓷的强度和断裂韧性;另一方面,碳纤维自身具有良好的电导率,可以起到电阻型吸波剂的作用,以增强复相陶瓷的吸波效果[3,4]。

近年来,一种新型的二维纳米碳材料 —— 石墨烯正逐渐成为陶瓷研究者关注的焦点。石墨烯不仅具有良好的电导率和热导率,还有比碳纤维更高的理论强度和模量[5]。此外,作为一种二维材料,石墨烯还具有巨大的比表面积和极小的密度,可望以极少的含量实现对复合材料性能的提升。在本文中,笔者将聚焦石墨烯/陶瓷复合材料并重点关注其制备方法和结构、功能特性,对相关研究的最新进展进行系统梳理和归纳。

1 面向复相陶瓷的石墨烯制备

什么是石墨烯?按照石墨烯最早的发现者之一、诺贝尔物理学奖得主A.K. Geim教授给出的定义,石墨烯是只有一个原子层厚度的石墨晶体[6]。的确,石墨烯的很多奇异特性 (如巨大的本征载流子迁移率、零载流子有效质量等) 只有在这一严格定义下才会被观测到[7]。但是,对于陶瓷基复合材料而言,更为重要的是电导率、热导率、强度、弹性模量、柔性等性质,这些特性在层数较多的石墨烯材料中也能够得到体现。因此在陶瓷基复合材料范畴内,以下几种形式的材料通常都被作为石墨烯而得到研究:(1) 2层 ~ 10层的石墨烯 (Few-Layer Graphene, FLG);(2) 厚度为3 nm ~ 100 nm的石墨烯纳米片 (Graphene Nanoplate, GNP; Graphene Nanosheet, GNS);(3) 还原氧化石墨烯(Reduced Graphene Oxide, RGO)。

应该指出的是,由于陶瓷基复合材料的性能与第二相材料紧密相关,而不同制备方法获得的石墨烯材料特性不尽相同,有时甚至差别甚大,所以研究者必须加以甄别,有选择地使用。

下面介绍几种适合陶瓷基复合材料的石墨烯制备方法。

1.1 氧化-还原法

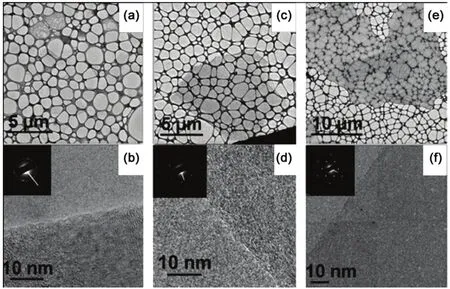

氧化-还原法是在所有与石墨烯相关的材料领域中使用范围最广、研究最多的方法。其核心步骤共包含两步,其一是制备氧化石墨烯 (Graphene Oxide, GO),其二是将氧化石墨烯还原。氧化石墨烯的制备可以追溯到1859年英国化学家B.C. Brodie对石墨反应活性的研究,但目前通用的GO制备方法则主要源自 Staudenmaier、Hummers和 Offeman三人发明的方法,简称 Hummers方法[8]。Hummers方法以鳞片石墨为原料,通过高锰酸钾 (KMnO4)、硝酸钠 (NaNO3) 与浓硫酸 (H2SO4) 混合后形成的强氧化性物质将石墨氧化并剥离。事实上,许多实验证明NaNO3的使用并不是必要的,强氧化性主要来源于KMnO4与浓H2SO4混合后形成的Mn2O7。此外,Marcano等人[9]还发现加入一定比例的磷酸 (H3PO4) 可以提高对石墨的氧化效果,进一步改良了 Hummers方法。显然,根据制备方法的不同,所获得的GO在结构上肯定存在差异 (图1),这也是GO的准确结构和组成至今尚没有定论的一个主要原因[10-12]。

图1 利用不同方法制备的GO的TEM照片 (a, c, e) 以及它们相应的衍射花样 (b, d, f)。其中改良的Hummers方法制备的GO (e, f) 具有较高的结晶度[9]Figure1 TEM images (a, c, e) and their corresponding electron diffraction patterns (b, d, f) of GO prepared by different methods, respectively. The GO synthesized by improved Hummers method (e, f) shows better crystallinity [9].

不论使用何种制备方法,所获得的GO 都有以下几个共同的特性:(1) 平均厚度较小,单层GO的厚度约为1.1 nm;(2) 极易分散在包括水在内的多种极性溶剂中;(3) 缺陷含量和氧含量较高,通常为不导电的绝缘体。正是由于前两个特性以及Hummers方法 (包括各种改进方法) 简单易行的特点,GO为研究者提供了一种大量获得廉价石墨烯材料的可能途径。至于特性 (3) 带来的问题,则可以通过合适的还原过程在一定程度上得到补偿。

关于还原GO的研究已经非常多,主要包括化学试剂还原、光催化还原、电化学还原、溶剂热还原等[13]。但对于陶瓷基复合材料而言,最有价值的还原方法当属热还原法。这是因为大多数陶瓷基复合材料的制备过程都需要经历1000°C ~ 2000°C不等的高温,为GO还原提供了天然的条件。早期的热还原GO主要是通过急速升温实现的,极快的升温速度 (> 2000°C/min) 导致分解出的CO、CO2气体分子急速膨胀,不仅可以进一步打开尚未完全剥离的片层,同时也使得GO 被还原[14,15]。但是,这种方法获得的RGO往往是极小的碎片而且富含缺陷,不利于提高复合材料的性能。更有效的做法是先使GO在溶剂中充分分散和剥离,与陶瓷粉体充分混合后再进行热处理。此时,热处理的温度将是影响 GO还原程度的第一要因。温度越高,还原的程度就越高。经过 1100°C热处理的RGO其电导率可达550 S/cm[16];而电弧放电由于可以瞬间产生超过2000°C的高温,可使RGO的电导率达到近2000 S/cm[17]。另一个影响还原程度的因素是热处理的气氛。真空、惰性或者还原性气体都是可以选择的热还原气氛。Yang等人[18]比较了GO 在Ar气、Ar/H2混合气体、超高真空三种气氛中不同温度下GO的还原效果,发现在同等温度下真空气氛中的还原效果最佳,且900°C真空气氛下获得的RGO其C/O比明显高于1000°C时Ar气或Ar/H2混合气体气氛下获得的RGO的C/O比,充分显示出真空气氛对GO还原的优势。

1.2 液相剥离法

如果要获得高质量的石墨烯,液相剥离法是一个不错的选择。该方法的出现与对分散碳纳米管的研究密不可分。与石墨烯类似,碳纳米管 —— 尤其是单壁碳纳米管作为一种独特的一维碳材料以其优异的性能引起了研究者的广泛兴趣。但是,一维材料的巨大长径比使得碳纳米管之间很容易在范德华力作用下形成团聚和缠绕,从而严重影响碳纳米管的使用及特性。通过研究,人们发现某些特殊的溶剂如二甲基甲酰胺 (DMF) 和N-甲基吡咯烷酮 (NMP) 等能够有效地打开单壁碳纳米管之间的团聚[19,20],并认为这与碳纳米管和溶剂的表面能相关。考虑到石墨层与层之间也是范德华力结合,类似的溶剂很有可能也能够实现石墨烯从石墨块体上的剥离。Coleman等人[21]首次报道了以鳞片石墨为原料、利用NMP为溶剂成功剥离出单层和多层的石墨烯 (图2)。通过超声震荡和低速离心可以获得浓度约为0.01 mg/mL、稳定分散的石墨烯,其中30% 左右都为单层。这一现象可以通过石墨烯与溶剂之间的混合焓ΔHmix来理解:

图2 (a) 通过液相剥离法获得分散在NMP中不同浓度的石墨烯纳米片;(b) 液相剥离法获得的单层石墨烯TEM 照片;(c) 图 (b) 所示石墨烯的电子衍射花样[21]Figure2 (a) Graphene dispersions with different concentrations prepared by liquid exfoliationin NMP;(b) single-layer graphene prepared by liquid exfoliation; (c) the electron diffraction pattern of graphene in (b) [21]

其中,TNS是石墨烯纳米片的厚度,φG是石墨烯的浓度,ES,S和ES,G分别是溶剂和石墨烯的表面能。很显然,如果溶剂和石墨烯的表面能越接近,就越容易实现石墨烯的剥离。而事实上,石墨烯的表面能 (~ 53 mJ/m2) 与NMP的表面能 (~ 70 mJ/m2) 确实相差不大[22],因此NMP适合作为石墨烯的分散剂。Coleman团队通过进一步的研究发现,通过低功率长时间的超声震荡和低速离心可以使石墨烯分散液的浓度增加至2 mg/mL,进一步收集这些已剥离的石墨烯片层并重新分散在NMP中可以形成浓度高达26 mg/mL ~ 28 mg/mL的稳定分散液,已经可以满足许多应用的需求[23]。

除了利用NMP等高沸点溶剂之外,石墨烯还可以在表面活性剂帮助下在水溶液中通过超声剥离获得。典型的表面活性剂包括十二烷基苯磺酸钠 (SBDS) 和胆酸钠 (SC) 等[24,25],主要是利用表面活性剂在石墨烯表面形成的双电层使石墨烯稳定在水相中,但这种方法获得的石墨烯浓度和产量普遍不高,因此在陶瓷基复合材料制备中几乎未见报道。

通过液相剥离法制备的石墨烯有以下几个特点:(1) 石墨烯的片层厚度较低,可达到与RGO相当水平;(2) 缺陷较少,质量较高;(3) 产量一般,但基本可以满足实验室小规模制备陶瓷基复合材料的需要。

1.3 机械剥离法

为了提高石墨烯的制备效率,使产量容易扩大到中试甚至实际生产规模,机械剥离法是目前综合效果较好的方法之一。而其中最具有代表性、对陶瓷基复合材料制备意义最大的是以球磨为主要剥离工具的机械剥离法。

对石墨材料进行球磨的研究由来已久,但早期的工作主要是集中在利用球磨引入缺陷和石墨的无定型化研究[26,27]。在石墨稀被发现以后,许多研究者注意到对石墨烯剥离的关键在于克服石墨烯层间较弱的范德华力,而球磨正好可以提供一个剪切力帮助石墨烯的剥离。笔者所在的团队于2010年首次报道了以膨胀石墨为原料、NMP为助磨剂、利用行星球磨 (Planetary Ball Mill) 大量剥离出厚度在2.5 nm ~ 20 nm不等的石墨烯纳米片[28]。无独有偶,Zhao等人[29]在同年也报道了利用行星球磨制备石墨烯的方法,并且同样选择了膨胀石墨为原料。不同的是,他们选择了DMF为助磨剂进行低速球磨,再通过高速离心去掉了大部分厚度较大的石墨片,剩下的石墨烯片层厚度在1层 ~ 3层左右。当然,可以预见这样的做法肯定会导致产量偏低,但该工作有力地证明了利用球磨也可以获得单层的石墨烯。

另一种常用的剥离工具是搅拌磨 (Attrition Mill),其特点是使用尺寸极小的磨珠而非普通磨球。Knieke等人[30]直接以石墨为原料、加入十二烷基硫酸钠 (SDS) 水溶液为球磨助剂对石墨进行了剥离。他们发现使用较小的磨珠 (50 μm) 时可以明显提高石墨烯厚度的均一性,结果表明高达97% 的石墨烯厚度在5 nm以下。拉曼光谱的结果显示该方法获得的石墨烯缺陷含量较高,但总体质量仍好于RGO。最近,Teng等人[31]以NMP代替水和表面活性剂、使用2 mm和0.2 mm的混合磨珠,利用搅拌磨成功实现了石墨烯的宏量制备。从拉曼光谱上看,该方法所获得石墨烯的缺陷含量与Knieke等人的方法相比要少,但对平均厚度的统计缺乏有力的证据。在这里需要指出的是,由于球磨过程中不仅有剪切力还有平行于石墨烯晶体c轴方向的冲击应力,这不可避免地会对石墨烯晶格造成损害并引入许多缺陷。

与球磨相比,高剪切搅拌机 (High-Shear Mixer) 则能够主要以剪切应力作用在石墨片层上,从而大大降低对石墨烯晶格的损害。来自Coleman研究团队的Paton等人[32]首次报了这一技术并进行了机理分析 (图 3)。他们发现利用高剪切搅拌机在 NMP中使石墨烯剥离的关键是流体的剪切速率(当剪切速率高于104/s时就足以导致石墨烯的有效剥离),而与流体的类型 (层流、湍流) 无关。

机械剥离法获得的石墨烯有如下的几个特点:(1) 石墨烯的质量远高于 RGO,但略低于溶剂剥离 (NMP中超声);(2) 石墨烯的厚度根据采用的设备不同差异较大,但总体来说不及RGO;(3) 产量可观,且容易扩大到工业生产规模。

值得注意的是,随着石墨烯研究的迅速兴起,作为商品出售的一些石墨烯产品开始在市场上出现,为研究人员制备基于石墨烯的陶瓷复合材料提供了便利。其中,国外的公司主要包括Graphene Industries Ltd (英国)、Angstron Materials (美国)、XG SCIENCES (美国) 等,国内的公司如上海新池能源、合肥微晶材料、南京先丰纳米等也可提供各种不同类型的石墨烯粉体材料。许多公司甚至能够根据石墨烯的厚度、粒径、电导率等不同特性有针对性地提供相应型号的产品。研究者可以根据自己的目标需求选择不同的产品,从而大大缩短石墨烯/陶瓷基复合材料的研发周期。

图3 (a, b, c) 高剪切搅拌机在烧杯中剥离石墨烯;(d) 通过高剪切搅拌机制备的石墨烯/NMP分散液;(e, f, g, h) 所得石墨烯的TEM照片,其中包含多层和单层石墨烯[32]Figure3 (a, b, c) The process of exfoliating graphene by high-shear mixer in beaker; (d) the product of graphene dispersed in NMP prepared by high-shear mixer; (e. f, g, h) the TEM images of obtained graphene including single-layer and multi-layer ones [32]

2 石墨烯/陶瓷复合材料的制备

2.1 机械混合

利用以球磨为代表工具将不同粉体通过机械力进行混合是陶瓷制备的传统工艺之一,这种方法简单且容易直接扩大到生产规模。虽然在制备以碳纳米管等一维材料为增强相的复合材料时遇到了困难,在石墨烯陶瓷材料的制备中,机械混合被证明是效率较高的方法之一。

目前,机械混合法制备石墨烯/陶瓷复合材料可以分为两种类型。第一种类型是将石墨烯的制备与粉体混合分开进行,这样可以根据不同需要选择石墨烯制备方法,也可以直接使用商用石墨烯粉体。例如,Kvetkova和Kun等人[33,34]利用搅拌磨分别将1种机械剥离制备的石墨烯和3种不同的商用石墨烯粉与Si3N4粉体进行混合,并研究了不同的石墨烯原料对陶瓷复合材料力学性能的影响。第二种类型是将石墨稀的剥离和陶瓷粉体的混合同步进行。如前所述,由于球磨本身就是一种有效的剥离石墨烯的方法,完全可以将石墨烯的剥离过程与陶瓷粉体的混合过程统一起来同时进行。笔者所在课题组率先采用了这一方法,并制备出了高质量石墨烯/氧化铝复相陶瓷[28,35]。陶瓷粉体的存在不仅可以起到空间位阻的作用,阻止石墨烯片层之间的复合与团聚,同时又可以在平均片层厚度降低到一定程度之后起到微磨作用,进一步提高剥离石墨烯的效率 (图 4)。这时球磨助剂最好选用NMP、DMF等以利于实现石墨烯的剥离和分散。该方法的特点是边剥离边混合,既可以实现高质量石墨烯的制备,又同时实现了石墨烯片层与陶瓷粉体的均匀混合,从而提高了制备效率。

图4 机械剥离/混合法制备石墨烯/Al2O3复合粉体示意图[35]Figure4 Illustration of preparing graphene/alumina hybrid powder via mechanical exfoliation/mixing [35]

机械混合法的最大优势是普适性,无论粉体是氧化物还是非氧化物,都可以利用这一方法将石墨烯与陶瓷粉体进行混合。然而必须指出的是,该方法制备的复相陶瓷中,石墨烯还是不可避免地存在有一定程度的团聚现象,复合材料中厚度超过10 nm的石墨烯片层大量存在 (图5),这些都会对复合材料的性能产生影响。

2.2 异相沉积法

异相沉积法是主要用于制备石墨烯/氧化物陶瓷的一种粉体混合方法,该方法的核心在于分别制备带有相反表面电荷的稳定胶体 (Colloid),再将这两种胶体混合后,带有相反表面电荷的胶体粒子会相互吸引自动组装并沉降下来形成均一的混合粉体。该方法在多壁碳纳米管/陶瓷复合材料的制备中曾经得到应用[36.37]。笔者所在课题组利用 GO表面存在大量亲水基团、在水中很容易形成稳定溶胶的特点,首次将这一方法应用到复合陶瓷粉体混合中并获得了成功 (图 6)。另一方面,氧化物陶瓷粉体可以通过调节分散液的pH值改变其表面电荷,形成稳定的溶胶,其原理可以由下式描述:

图5 纯相Al2O3 (a, c) 以及机械剥离/混合法制备的石墨烯/Al2O3复相陶瓷 (b, d, e, f) 的断面SEM照片[35]Figure5 SEM images of fractured surfaces of (a, c) pure Al2O3 ceramic and (b, d, e, f) graphene/Al2O3 composites prepared by mechanical exfoliation/mixing [35]

图6 利用异相沉积法和SPS制备石墨烯/氧化物陶瓷复合材料的一般过程示意图[39]Figure6 Illustration of preparing graphene/metal oxides ceramic composite via heteroaggregation and SPS [39]

其中 M 代表金属氧化物中的金属。由于很多金属氧化物陶瓷粉体的等电点 (表面电位为零时的 pH值) 都大于4,如果调节胶体的pH值至等电点以下,则可以形成稳定分散且粒子表面带有正电的胶体溶液,此时便可以利用异相沉积方法制备分散均一的 GO/氧化物陶瓷复合粉体[38,39]。某些氧化物的等电点过低无法形成稳定的胶体,也可以尝试通过嫁接硅烷偶联剂等表面改性手段达到目的[40,41]。因此,该方法几乎可以适用于所有氧化物陶瓷基复合材料的制备。事实上,某些非氧化物 (如 ZrB2等) 由于其在水中分散时表面会形成相应的氧化物膜 (如ZrO2)[42],同样可以通过异相沉积的方法来混合石墨烯与陶瓷粉体。最后,再通过SPS等真空环境的高温烧结,可以很大程度上获得电导率较高的RGO/陶瓷复合材料。

以异相沉积为主要方法制备石墨烯/陶瓷复合材料可以有效地将石墨烯厚度控制在3 nm以下且分布非常均一 (图7)。GO在粉体中分散均匀,保障了石墨烯在基体中的分散。但是RGO的缺陷仍然较多,这对于提高陶瓷基体的力学性能是一个不利因素,如何利用质量更高的石墨烯材料是该方法需要解决的一个难题。

图7 (a) 通过异相沉积法制备的石墨烯/Al2O3复相陶瓷的TEM照片, 插图为纯Al2O3的TEM照片;(b) RGO在Al2O3基体中形成的三维网络,箭头所指为RGO [61]Figure7 (a) TEM image of graphene/Al2O3 composite, inset is the TEM image of monolithic Al2O3;(b) RGO constructed 3D network in Al2O3 matrix, the arrows indicate RGO [61]

2.3 原位生成法

原位生成法是指烧结过程中自发在陶瓷基体中生成石墨烯的方法,目前仅适用于以SiC为基体的复相陶瓷制备。该方法源于一种制备大尺寸、高质量石墨烯的方法 —— 外延生长法。研究者发现在1200°C ~ 1600°C超高真空环境中处理6H-SiC (α相) 单晶片可以获得晶圆级尺寸的石墨烯,其主要机理就是单晶片表面的Si原子在高温真空环境中挥发后,留下的C原子层会发生重构而形成石墨烯[43]。进一步的研究发现,利用价格更为低廉的3C-SiC (β相) 也可以通过外延生长形成石墨烯[44]。Miranzo等人[45]在没有加入石墨烯的条件下,以Al2O3和Y2O3为烧结助剂,利用SPS在1800°C和1850°C分别烧结了α相、β相以及纳米级的β相SiC粉体,结果表明无论哪种SiC原料,经过SPS烧结后都生成了石墨烯,而且利用纳米级的β相SiC粉体烧结获得的陶瓷中石墨烯含量较高 (图8)。与此同时,在添加C和B为助烧剂的情况下,通过普通热压烧结获得的SiC块体中并没有发现生成石墨烯的迹象,因此Miranzo等人认为SPS是SiC陶瓷中原位生成石墨烯的主要原因。具体来说,在 SPS烧结过程中真空环境、高温以及加在晶界上的高电流强度引起的焦耳热的综合作用下,SiC颗粒表面的SiOC/SiO2层发生了分解并逐渐形成了晶化的碳层 —— 石墨烯。

由于SiC陶瓷的重要性,原位生成法对于制备石墨烯/SiC复相陶瓷来说不失为一种简单、有效的方法[46,47]。但是,该方法的缺点也是非常明显的:首先,石墨烯含量难以控制,因此很难调控复合材料的性能;其次,由于石墨烯的生长依赖于所在晶面,其厚度也很难被控制,从单层到数十纳米的石墨烯在同一样品中都可以被观测到。因此,如何进一步控制石墨烯在基体中的生长是该方法能否被广泛接受的关键。

图8 SPS烧结后原位生成的石墨烯/α-SiC (a, b, c) 和石墨烯/β-SiC (d, e, f) 复合材料断面SEM照片Figure8 SEM images of the fracture surfaces for in-situ generated graphene/α-SiC (a, b, c) and graphene/β-SiC composites (d, e, f) after SPS.

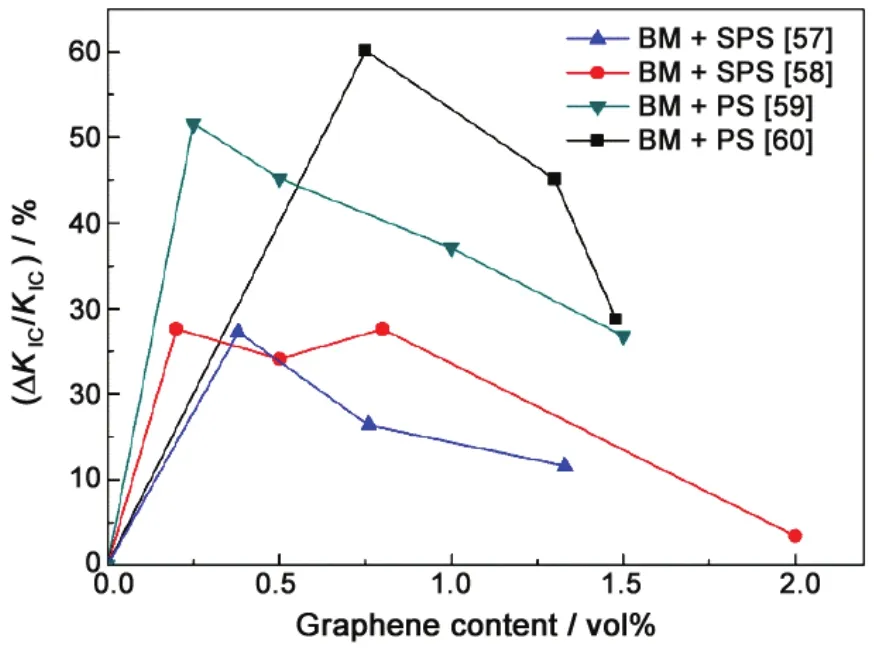

图9 石墨烯/Al2O3复合材料相对断裂韧性随石墨烯含量的变化趋势[57-60],其中BM代表球磨,PS代表无压烧结Figure9 The correlation between the increment of relative fracture toughness and graphene content in Al2O3 matrix [57-60]. BM denotes ball milling and PS represents pressureless sintering

3 石墨烯/陶瓷复合材料的性能

3.1 力学性能

3.1.1 断裂韧性

结构陶瓷最重要、最基本的性能是力学性能,因此研究石墨烯/陶瓷复合材料力学性能一直是该领域的主要课题。对于陶瓷材料而言,最大的弱点就是脆性和服役时的低可靠性,集中表现为陶瓷材料的断裂韧性很低。如何利用石墨烯提高陶瓷材料断裂韧性往往是研究者最关心的问题。大量研究已经证明,石墨烯对脆性陶瓷材料的增韧效果不仅在Al2O3、Si3N4、SiC这样典型结构陶瓷中获得了验证,在ZrO2[48]、ZrB2[49]、B4C[50]、TaC[51]、TiC[52]、 Ti3SiC2[53]、SiO2[54]以及羟基磷灰石[55]等多种陶瓷材料中也是有效的。为了尽量排除晶粒自增韧和相变增韧等因素,便于从本质上说明石墨烯对陶瓷的增韧机理,这里将以氧化铝 (α-Al2O3) 基体为例进行比较和分析。需要说明的是,虽然压痕法测量的断裂韧性在文献中被广泛报道,但其准确性却广受质疑[56],因此这里仅选择了利用单边 V形切口梁 (Single-Edge V-Notch Beam, SEVNB) 或者山形切口法(Chevron Notch, CN) 测定的断裂韧性结果[57-60]。如图9所示,虽然不同研究者采用了不同的制备方法,加入石墨烯后氧化铝基体的断裂韧性都获得了提升。

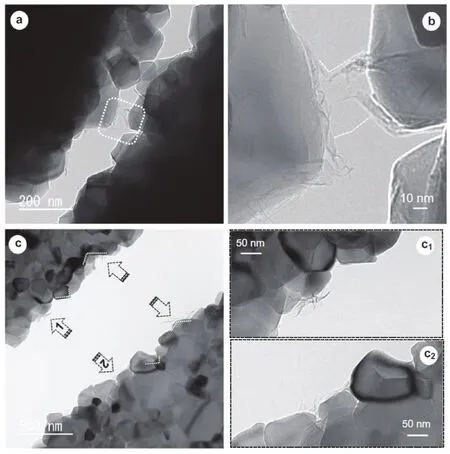

图10 石墨烯/Al2O3陶瓷复合材料中微裂纹的TEM照片:(a, b) 石墨烯对裂纹的桥联作用;(c, c1, c2) 石墨烯在桥联断裂后留下成对的残片,而并非拔出后形成[61]Figure10 TEM images of cracks in graphene/Al2O3 composite: (a, b) the bridging effect from graphene on crack;(c, c1, c2) paired graphene debris as a result of fracture after bridging rather than pull-out [61]

根据以往对短纤维增韧陶瓷材料的研究,断裂韧性的提高一般来源于3个方面:(1 短纤维的桥联作用阻碍了裂纹的扩展;(2) 短纤维对裂纹的扩展起到了偏转的作用;(3) 短纤维从基体中拔出的过程耗散了能量,抑制了裂纹的扩展。如果我们把石墨烯看成是一种特殊的短纤维,那么这三种增韧原理同样也适用于石墨烯增强陶瓷材料。的确,在大量研究中普遍能够找到桥联和裂纹偏转的证据,但是拔出这一机理的证据却显得不足 (图10)。在许多文献中作者仅仅凭借陶瓷基体断面上露出的石墨烯便断定有拔出现象是过于武断的,这些断面上的石墨烯很有可能是桥联之后断裂的石墨烯残片,也有可能是较厚的石墨烯片层在弯曲后恢复本来的形态造成的。另外,从图9中我们还可以发现,当石墨烯含量超过一定水平时 (对Al2O3而言是 > 1 vol%) 断裂韧性开始下降,随着石墨烯含量的继续增加,复合材料的断裂韧性值甚至会低于基体材料。这一现象在石墨烯/陶瓷复相陶瓷中具有普遍性,其主要原因是那些垂直于应力方向的石墨烯不仅不能起到桥联增韧作用,反而由于阻断了晶粒之间的连接而相当于形成了相应尺度的缺陷。当然,通过热压或SPS烧结获得的块体复合材料往往会存在一定程度上垂直于压力方向的优先取向,因此在石墨烯含量不大时增韧作用大于缺陷作用。但当石墨烯含量增加到一定程度以后,那些平行压力方向的石墨烯大大提高了形成危险裂纹的可能性,从而导致断裂韧性的下降。

图11 (a) 随着石墨烯逐渐从基体中被去除,复合材料的杨氏模量没有发生明显变化;(b) 纯相Al2O3、石墨烯/Al2O3复合材料、烧蚀后复合材料的应力-应变关系[61]Figure11 (a) Young’s modulus of graphene/Al2O3 composite shows litter variation with burning-off of graphene from the matrix; (b) the strain-stress relations of monolithic Al2O3, the graphene/Al2O3 composite and the composite after burn-off process [61]

3.1.2 强度与弹性模量

断裂韧性提高的一个直接结果是强度提高。研究表明,即便引入强度和模量都远低于无缺陷石墨烯的RGO,仍足以提高陶瓷基体的强度。此外,我们对RGO/Al2O3复相陶瓷的研究还显示,在复合材料强度提高的同时,其杨氏模量有明显的下降,这使得整个复合材料的应变容忍增加了近40%。这样的力学行为在复合材料中是比较少见的[61]。在陶瓷基复合材料中,强度的提升往往伴随着模量的提升;同样地,模量的降低一般也意味着强度会降低。这是由于陶瓷基体能够承受的应变是有限的,基体形变达到一定程度后裂纹就会产生并失稳扩展,除非有增韧因素阻止裂纹的失稳扩展,否则在大应变下陶瓷必然会断裂,也即陶瓷复合材料模量降低导致强度降低。

为了解释这一独特的力学行为,我们首先探究了石墨烯/氧化铝陶瓷模量偏低的原因。通过比较发现,石墨烯对模量降低的影响远超过相同体积的一般气孔,因此推断石墨烯在陶瓷复合材料中的作用也许类似于一种具有二维形状的气孔。也就是说,石墨烯在陶瓷基体中对载荷传递的贡献可以忽略不计。为了验证这一结论,我们通过热腐蚀将石墨烯从 Al2O3陶瓷复合材料中烧去,并测量了烧蚀后样品的力学性能,结果发现去掉石墨烯后氧化铝陶瓷的模量与复合材料几乎一致 (图11),完全验证了石墨烯载荷传递能力极差的推论。同时,对强度的测试则表明在没有石墨烯的情况下烧蚀后样品的强度变得非常低,其最大应变和纯的致密氧化铝样品相当,这间接说明了石墨烯的存在对陶瓷基体起到了提高断裂韧性的作用。但是,这同时也意味着石墨烯与陶瓷基体之间的界面强度足够大,这似乎与复合材料中载荷传递效率低下的结论相矛盾。

通过对复合陶瓷微观结构的观察,我们发现这一独特力学性能背后的原因正是由于石墨烯的柔韧性。柔韧性使得石墨烯在致密的复合材料中能够在三角晶界处形成卷曲结构,这一结构能够很好地弛豫陶瓷基体的形变,因此在裂纹扩展之前石墨烯与基体之间的载荷传递是效率低下的,与二维气孔的作用无异,这直接导致了杨氏模量的大幅降低。在裂纹扩展之后,由于这些卷曲结构能够充分伸展,加上石墨烯与基体间的界面强度足够大,使得石墨烯能够很好地起到桥联作用,阻碍裂纹扩展,提高复合材料的断裂韧性和强度。这种低模量高强度的力学行为非常有利于提高石墨烯/陶瓷复合材料的抗热震性能。

不可否认,石墨烯本身的质量也是决定陶瓷复合材料强度的一个重要因素。与无缺陷的石墨烯或者石墨片层相比,RGO由于含有大量的缺陷,其模量、强度都远远低于石墨烯。从这个意义上说,利用机械剥离法获得的石墨烯纳米片层由于含有更少的缺陷,更有利于提高陶瓷复合材料的抗弯强度等力学性能。还是以Al2O3陶瓷为例,利用机械剥离法和SPS制备的复合材料中引入0.3 vol% 的石墨烯纳米片层后,其三点抗弯强度达到了708.4 MPa,与同等条件下烧结的氧化铝陶瓷相比强度提高了一倍[57]。这背后的原因可以归结为三点:其一,石墨烯纳米片本身的质量较好,强度较大;其二,石墨烯纳米片厚度较大,不易形成卷曲结构,从而在载荷施加之初就可以形成有效的载荷传递,因此可以预计此时复合材料的模量也是提升的;其三,石墨烯纳米片有一定增韧效果,但效果可能不及厚度较低的RGO。

3.1.3 摩擦磨损性能

作为结构件 (如轴承、阀门、切割工具等) 使用的陶瓷材料经常需要在各种摩擦、磨损环境中服役,而石墨烯以其优异的自润滑特性非常有利于提高陶瓷基体的摩擦磨损性能。尽管如此,对石墨烯/陶瓷复合材料摩擦磨损特性的研究起步却较晚,直到2013年才由Hvizdos等人[62]以及Belmonte等人[63]报道了石墨烯/Si3N4复相陶瓷的摩擦性能,结果表明在干燥和异辛烷润滑的测试条件下材料的抗磨损性能均提高了60%,充分显示出石墨烯在提高陶瓷材料抗磨损性能方面的潜力。此后,对石墨烯增强复相陶瓷的摩擦磨损性能报道迅速增加,包括以Si3N4、Al2O3[59]、SiO2[64]、B4C[65]为基体的块体材料等等。在这些工作中,绝大多数都可以证明石墨烯的添加可以降低材料的摩擦系数,甚至有报道显示6.8% 的GNP可以使B4C的摩擦系数降低66%[65]。但是,也有少数工作报告了石墨烯的添加对陶瓷摩擦系数的负面影响[62,64],这可能是石墨烯在基体中的分散效果不佳导致的。对于抗磨损性能,虽然目前的研究普遍证实了石墨烯加入后材料性能的提升,但达到最优值时对应的石墨烯添加量却差别巨大:对于Al2O3基体在1.0 vol% 以下[59];对于Si3N4基体在4.4 vol% 左右[62];对于SiC材料甚至需要高达20 vol% 才能获得较好的效果[66]。

石墨烯提高陶瓷基体摩擦磨损性能的原因可以大致归结为两点。第一点也是最重要的原因,是复相陶瓷在摩擦过程中在摩擦面上形成的一层摩擦膜 (Tribofilm)。在摩擦试验中,摩擦面上的石墨烯会在摩擦力作用下脱出,并进一步被剥离、粉碎,吸附在摩擦面上形成一层保护膜,即摩擦膜。摩擦膜的存在不仅可以有效降低摩擦系数,而且使摩擦面的特性变得均一,有效阻止摩擦造成的损耗。第二点原因来自于石墨烯对基体断裂韧性的提高。在摩擦试验中,应力作用下的反复滑动会造成脆性陶瓷材料表面形成微裂纹,一方面使得摩擦膜遭到破坏而变得不连续,另一方面加剧摩擦面上陶瓷晶粒的脱出,损害陶瓷的抗磨损性能。断裂韧性的提高能够抑制裂纹的扩展,从而在一定程度上保护了摩擦膜的完整性和对陶瓷基体的损耗。

3.2 电性能

作为基于sp2杂化的碳材料,石墨烯最突出的特点是具有优异的电性能,为结构陶瓷的功能化创造了新的可能。众所周知,大多数的结构陶瓷电导率都极低,如氧化铝在常温下电导率为10-13S/m,是典型的绝缘体。如果将一种导电的材料引入到绝缘体中形成复合材料,当导电相的体积分数达到某一临界值之后,复合材料将实现由绝缘到导电的突变,这一现象称为渗流,而这一突变点称为渗流阈值。当导电相含量超过渗流阈值后,复合材料的电导率和导电相的含量满足以下关系:

式中,σc和σf分别是复合材料和导电相的电导率;φc是渗流阈值。

关于渗流的理论已经比较成熟,人们已经认识到低维材料如纳米片和纳米线等作为导电相时复合材料具有更低的渗流阈值。典型的例子是碳纳米管(CNT)复合陶瓷材料,目前报道的最低渗流阈值在~0.64vol.%,但是CNT在体积分数较高时非常容易产生缠绕和团聚因此导致复合材料整体的电导在渗流发生之后增长缓慢,电导率偏低[67]。相比之下,在石墨烯为导电相的复合材料中则没有这样的问题。例如,利用机械剥离法制备的石墨烯/Al2O3复合材料的渗流值为 3vol%,石墨烯含量为15vol%时的电导率达到5709S/m,这是相同含量CNT/Al2O3复合材料电导的1.7倍[28]。这一结果充分体现了石墨烯相对于CNT在提高结构陶瓷电导率上的优势。但是不可否认利用机械剥离法制备的复合材料其渗流阈值对比基于CNT的复合材料还较高,造成这一差距主要原因是机械剥离法获得的石墨烯纳米片平均厚度较大。当我们采用异相沉积法来混合石墨烯与陶瓷粉体并烧结致密后,发现渗流阈值被大大的降低至0.38vol%[38]。注意到渗流理论认为一维导电相将比二维导电相具有更低的渗流阈值,而石墨烯/陶瓷复合材料的这一结果甚至比 CNT获得的最好结果还要低,一方面说明一维材料的分散问题使得其在实际材料中难以达到理论预测的值,同时充分说明石墨烯巨大的比表面积在实际应用中具有比一维材料更大的优势。

在研究复合材料电导率的同时,我们还测试了复合材料的霍尔系数,并观测到一个非常奇特的现象:当石墨烯含量较低时,氧化铝基复合材料的霍尔系数为正值,也即材料的载流子类型为空穴,可视为p型材料;当石墨烯含量增加后,霍尔系数逐渐减小并在石墨烯含量超过某一极限值后变为负值,也即转变为电子为主要载流子的n型材料[38]。这一现象在其它基体为绝缘体的复合材料中未见报道,在 CNT/陶瓷复合材料的研究中也未曾发现,是在石墨烯/氧化物陶瓷复合材料出席中的独特现象,其背后包含的原理值得深究。

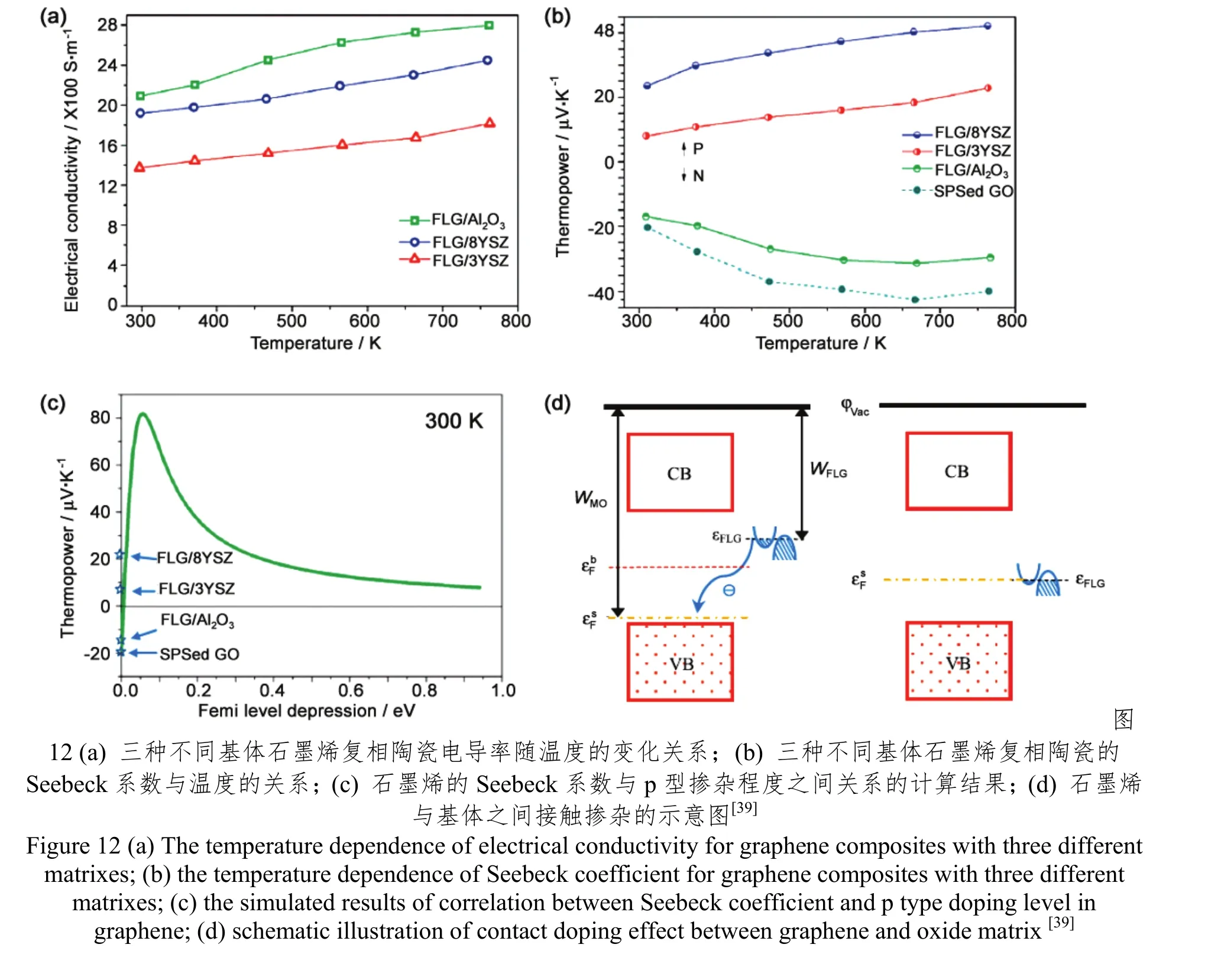

考虑到载流子类型随着石墨烯含量增加而发生变化,我们推测这种载流子的变化与氧化物基体对石墨烯的接触掺杂效应有关。具体的说就是,低石墨烯含量时复合材料显现 p型载流子是 Al2O3对石墨烯接触掺杂的结果,当石墨烯含量增加以后,由于片层之间的重叠增多导致厚度增加,从而使得这种原本浓度不高的掺杂效应被淡化而显现出石墨烯本身的载流子特性 —— 即n型半导。对石墨烯的接触掺杂在实验室中是常见的现象,已经有许多研究者专门研究这一问题并有望在基于石墨烯的器件上得到应用。我们推测来自 Al2O3陶瓷表面的氧空位很可能是接触掺杂的主要因素,因为根据缺陷化学,这种类型的氧空位可以起到电子受体的作用。为了验证这一推测,我们选取了钇掺杂氧化锆 (Yttria Stabilized Zirconia, YSZ) 为陶瓷基体制备石墨烯复合材料。YSZ中含有大量的氧空位,而且这种氧空位的浓度可以通过钇掺杂量进行控制。图12所示的结果表明,随着YSZ基体中氧空位浓度的增加,复合材料的p型掺杂浓度也随之增加,这就完全印证了之前的推测[39]。这一发现的意义在于,使得 Al2O3、ZrO2这样的结构陶瓷可以具有类似半导体的电学特性,为这类结构陶瓷的功能化开辟了一个全新的方向。

3.3 热电性能

热电材料是一类能将热能转换为电能的材料。热电材料的能量转换效率与材料的电导率 σ、热导率κ、Seebeck系数S这三个性能指标紧密相关,具体的关系可表示为:

因此,热电性能实际上是几种材料基本物理性能的综合表现。目前,在中低温区域的热电材料研究主要集中在硫族化合物、方钴矿、Half-Heusler合金等材料[68];在大于800 K的高温区域,这些材料由于自身的熔点或者稳定性的问题而不能或无法长期使用[69]。相比之下,陶瓷材料则以其高熔点、良好的热稳定性和抗蠕变性能成为高温热电材料的有力竞争者。但是,陶瓷热电材料受制于较低的电导率和较高的热导率,ZT值往往不高,阻碍了其作为热电材料的应用。此外,陶瓷材料的脆性和抗热震性差等缺陷也会导致热电器件的失效。正如我们在3.1和3.2节中提到的,石墨烯的引入可以有效提高材料的电导率,而且对基体晶体的细化作用还有可能降低材料的晶格热导率,因此有可能提高复相陶瓷的热电性能。同时,石墨烯还可以提高陶瓷材料的断裂韧性、抗热震性等力学性能。

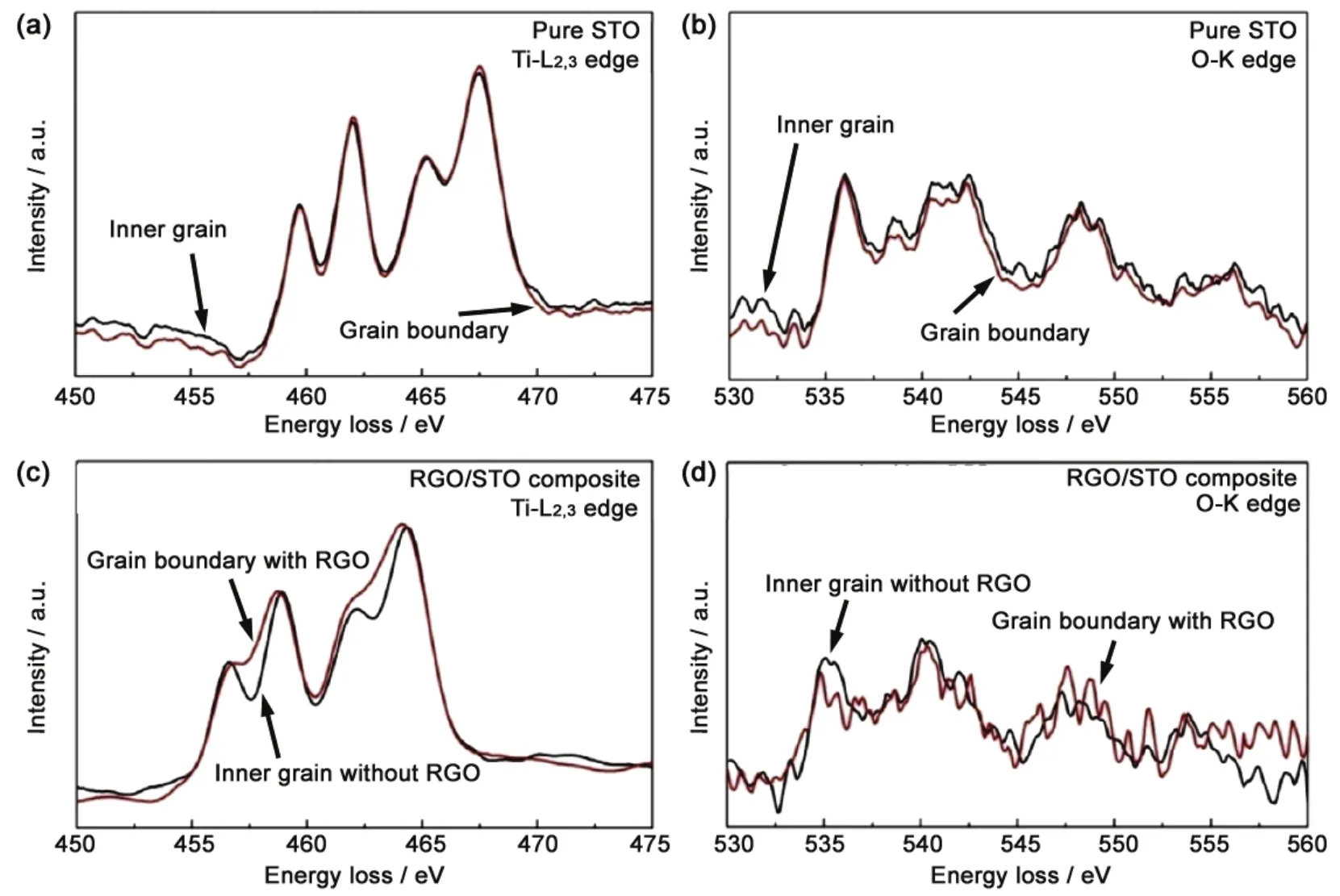

在基于陶瓷的 n型热电材料中,研究较多的是以钛酸锶 (SrTiO3) 为代表的钙钛矿型氧化物陶瓷。由于SrTiO3本身是宽禁带绝缘体,一般需要通过对Sr位或者Ti位掺杂使其导电,并调控热电性能。Lin等人[70]在La掺杂的SrTiO3中加入了0.6 wt% 的石墨烯,使复合材料的ZT值在室温时就达到了惊人的 0.42。为了排除掺杂对性能造成的影响,单纯研究石墨烯加入所起的作用, 我们首次以未掺杂的SrTiO3为基体,RGO为第二相制备了复相陶瓷[41]。结果表明,加入极少含量 (0.64 vol%)的RGO就可以使SrTiO3的电导率发生几个数量级的改变 (这里纯SrTiO3导电的原因是由于高温真空烧结过程中的还原性,纯SrTiO3会在失氧后变为导体)。对霍尔迁移率的测量发现,这一电导率的激增主要来自于载流子浓度的增加。通过与相同RGO含量的氧化铝复相陶瓷比较,我们发现SrTiO3中载流子浓度的增加不可能单纯来自于RGO,而很有可能是RGO与SrTiO3基体发生微弱反应生成氧空位造成的。这一假设很好地被扫描透射电子显微镜 (Scanning Transmission Electron Microscopy,STEM) 中的电子能量损失谱 (EELS) 所证实:我们在存在有RGO的SrTiO3晶界附近发现了大量的Ti3+离子,由于 Ti3+是由氧空位的补偿电子造成的,这就证明了存在有 RGO的晶界上有大量的氧空位出现 (图13)。应当指出,氧空位对基于SrTiO3热电材料的重要影响早有报道,Yu 等人[71]发现利用高真空环境中脉冲激光沉积制备的La掺杂SrTiO3薄膜在氧空位影响下具有极低的热导率。而且,引入氧空位虽然能提高电导率,但对Seebeck系数的影响却不大,非常利于功率因子和ZT值的提升[72]。这一结论在我们的工作中也得到了验证:加入了石墨烯的SrTiO3复相陶瓷在大幅提高电导率的同时对Seebeck系数的影响却有限,使得功率因子与基体相比提高了6倍,与经过氩氢气氛还原的SrTiO3相比也有明显提升。此外,得益于石墨烯对晶粒生长的抑制作用,石墨烯/SrTiO3陶瓷复合材料的热导率也明显低于基体材料,从而使得复合材料的ZT值在中高温区提升了近10倍。

图13 纯相SrTiO3 (a, b) 与石墨烯/SrTiO3复合材料 (c, d) 的EELS谱。其中 (a, c) 为Ti的L2,3边,(b, d)为O的K边[41]Figure 13 EELS for (A, b) monolithic SrTiO3 and (c, d) graphene/SrTiO3 composite, respectively.(a, c) are L2,3 edge of Ti, while (b, d) are K-edge of O [41]

4 结论与展望

石墨烯材料从出现到现在已经历经10余年,但基于石墨烯的复相陶瓷材料的相关研究仍是方兴未艾。从目前论文发表的趋势分析,大部分研究仍然集中在对陶瓷基体力学性能,特别是断裂韧性提升的研究,凸显出这一二维材料在该领域的独特效果。此外,许多工作关注了石墨烯/陶瓷复合材料电性能,这一特性赋予结构陶瓷额外的功能属性,使得结构陶瓷能够在电磁屏蔽、高温半导体、放电加工等领域获得应用。但是,与结构陶瓷功能化相比,石墨烯在功能陶瓷基的复合材料中的研究还略显不足,本文最后介绍的石墨烯在复相陶瓷热电性能中的相关研究就是希望为大家提供新的思路,希望能够起到抛砖引玉的作用。当然,优异的性能离不开对制备工艺的完善,对石墨烯/陶瓷复合材料的研究已经由“粗放”转向“精细”发展,只有对材料的微观结构进行精确的设计,才有可能获得期待的性能,让基于石墨烯的复相陶瓷材料由实验室走向应用。

[1] JIANG DL. Research and development of high performance ceramics with structural and functional properties combined [J]. Engineering Science, 2003, 5: 35-39.

[2] YIN XW, KONG L, ZHANG LT, et al. Electromagnetic properties of Si-C-N based ceramics and composites [J]. International Materials Reviews, 2014, 59: 326-355.

[3] CAO MS, SONG WL, HOU ZL, et al. The effects of temperature and frequency on the dielectric properties, electromagnetic interference shielding and microwave-absorption of short carbon fiber/silica composites [J]. Carbon, 2010, 48: 788-796.

[4] CHEN LQ, YIN XW, FAN XM, et al. Mechanical and electromagnetic shielding properties of carbon fiber reinforced silicon carbide matrix composites [J]. Carbon, 2015, 95: 10-19.

[5] SOLDANO C, MAHMOOD A, DUJARDIN E. Production, properties and potential of graphene [J].Carbon, 2010, 48: 2127-2150.

[6] GEIM AK. Graphene: status and prospects [J]. Science, 2009, 324: 1530-1534.

[7] GEIM AK, NOVOSELOV KS. The rise of graphene [J]. Nature Materials, 2007, 6: 183-191.

[8] HUMMERS WS, OFFEMAN RE. Preparation of graphitic oxide [J]. Journal of the American Chemical Society, 1958, 80: 1339-1339.

[9] MARCANO DC, KOSYNKIN DV, BERLIN JM, et al. Improved synthesis of graphene oxide [J]. ACS Nano, 2010, 4: 4806-4814.

[10] LERF A, HE HY, FORSTER M, et al. Structure of graphite oxide revisited [J]. Journal of Physical Chemistry B, 1998, 102: 4477-4482.

[11] SZABO T, BERKESI O, FORGO P, et al. Evolution of surface functional groups in a series of progressively oxidized graphite oxides [J]. Chemistry of Materials, 2006, 18: 2740-2749.

[12] LERF A, HE HY, RIEDL T, et al. C-13 and H-1 MAS NMR studies of graphite oxide and its chemically modified derivatives [J]. Solid State Ionics, 1997, 101: 857-862.

[13] PEI SF, CHENG HM. The reduction of graphene oxide [J]. Carbon, 2012, 50: 3210-3228.

[14] SCHNIEPP HC, LI JL, MCALLISTER MJ, et al. Functionalized single graphene sheets derived from splitting graphite oxide [J]. Journal of Physical Chemistry B, 2006, 110: 8535-8539.

[15] MCALLISTER MJ, LI JL, ADAMSON DH, et al. Single sheet functionalized graphene by oxidation and thermal expansion of graphite [J]. Chemistry of Materials, 2007, 19: 4396-4404.

[16] WANG X, ZHI LJ, MULLEN K. Transparent, conductive graphene electrodes for dye-sensitized solar cells [J]. Nano Letters, 2008, 8: 323-327.

[17] WU ZS, REN W C, GAO LB, et al. Synthesis of graphene sheets with high electrical conductivity and good thermal stability by hydrogen arc discharge exfoliation [J]. ACS Nano, 2009, 3: 411-417.

[18] YANG D, VELAMAKANNI A, BOZOKLU G, et al. Chemical analysis of graphene oxide films after heat and chemical treatments by X-ray photoelectron and Micro-Raman spectroscopy [J]. Carbon, 2009, 47:145-152.

[19] LIU J, CASAVANT MJ, COX M, et al. Controlled deposition of individual single-walled carbon nanotubes on chemically functionalized templates [J]. Chemical Physics Letters, 1999, 303: 125-129.

[20] AUSMAN KD, PINER R, LOURIE O, et al. Organic solvent dispersions of single-walled carbon nanotubes: toward solutions of pristine nanotubes [J]. Journal of Physical Chemistry B, 2000, 104:8911-8915.

[21] HERNANDEZ Y, NICOLOSI V, LOTYA M, et al. High-yield production of graphene by liquid-phase exfoliation of graphite [J]. Nature Nanotechnology, 2008, 3: 563-568.

[22] WANG SR, ZHANG Y, ABIDI N, et al. Wettability and surface free energy of graphene films [J].Langmuir, 2009, 25: 11078-11081.

[23] KHAN U, PORWAL H, O'NEILL A, et al. Solvent-exfoliated graphene at extremely high concentration [J].Langmuir, 2011, 27: 9077-9082.

[24] LOTYA M, HERNANDEZ Y, KING PJ, et al. Liquid phase production of graphene by exfoliation of graphite in surfactant/water solutions [J]. Journal of the American Chemical Society, 2009, 131:3611-3620.

[25] LOTYA M, KING PJ, KHAN U, et al. High-concentration, surfactant-stabilized graphene dispersions [J].ACS Nano, 2010, 4: 3155-3162.

[26] HARKER H, HORSLEY JB, ROBSON D. Active centres produced in graphite by powdering [J]. Carbon,1917, 9: 1-9.

[27] ZHOU WL, IKUHARA Y, ZHAO W, et al. A transmission electron-microscopy study of amorphization of graphite by mechanical milling [J]. Carbon, 1995, 33: 1177-1180.

[28] FAN YC, WANG LJ, LI JL, et al. Preparation and electrical properties of graphene nanosheet/Al2O3composites [J]. Carbon, 2010, 48: 1743-1749.

[29] ZHAO WF, FANG M, WU FR, et al. Preparation of graphene by exfoliation of graphite using wet ball milling [J]. Journal of Materials Chemistry, 2010, 20: 5817-5819.

[30] KNIEKE C, BERGER A, VOIGT M, et al. Scalable production of graphene sheets by mechanical delamination [J]. Carbon, 2010, 48: 3196-3204.

[31] TENG C, XIE D, WANG JF, et al. Ultrahigh conductive graphene paper based on ball-milling exfoliated graphene [J]. Advanced Functional Materials, 2017, 27: No. 1700240.

[32] PATON KR, VARRLA E, BACKES C, et al. Scalable production of large quantities of defect-free few-layer graphene by shear exfoliation in liquids [J]. Nature Materials, 2014, 13: 624-630.

[33] KVETKOVA L, DUSZOVA A, HVIZDOS P, et al. Fracture toughness and toughening mechanisms in graphene platelet reinforced Si3N4composites [J]. Scripta Materialia, 2012, 66: 793-796.

[34] DUSZA J, MORGIEL J, DUSZOVA A, et al. Microstructure and fracture toughness of Si3N4+ graphene platelet composites [J]. Journal of the European Ceramic Society, 2012, 32: 3389-3397.

[35] LIU X, FAN YC, LI JL, et al. Preparation and mechanical properties of graphene nanosheet reinforced alumina composites [J]. Advanced Engineering Materials, 2015, 17: 28-35.

[36] SUN J, GAO L. Development of a dispersion process for carbon nanotubes in ceramic matrix by heterocoagulation [J]. Carbon, 2003, 41: 1063-1068.

[37] SUN J, GAO L, LI W. Colloidal processing of carbon nanotube/alumina composites [J]. Chemistry of Materials, 2002, 14: 5169-5172.

[38] FAN YC, JIANG W, KAWASAKI A. Highly conductive few-layer graphene/Al2O3nanocomposites with tunable charge carrier type [J]. Advanced Functional Materials, 2012, 22: 3882-3889.

[39] FAN YC, KANG LJ, ZHOU WW, et al. Control of doping by matrix in few-layer graphene/metal oxide composites with highly enhanced electrical conductivity [J]. Carbon, 2015, 81: 83-90.

[40] YANG SB, FENG XL, IVANOVICI S, et al. Fabrication of graphene-encapsulated oxide nanoparticles:towards high-performance anode materials for lithium storage [J]. Angewandte Chemie-International Edition, 2010, 49: 8408-8411.

[41] FENG XP, FAN YC, NOMURA N, et al. Graphene promoted oxygen vacancies in perovskite for enhanced thermoelectric properties [J]. Carbon, 2017, 112: 169-176.

[42] WU WW, ESTILI M, ZHANG GJ, et al. Dispersion and structural evolution of multi-walled carbon nanotubes in ZrB2matrix [J]. Ceramics International, 2017, 43: 10533-10539.

[43] WEISS NO, ZHOU HL, LIAO L, et al. Graphene: an emerging electronic material [J]. Advanced Materials,2012, 24: 5782-5825.

[44] ARISTOV VY, URBANIK G, KUMMER K, et al. Graphene synthesis on cubic SiC/Si wafers.perspectives for mass production of graphene-based electronic devices [J]. Nano Letters, 2010, 10:992-995.

[45] MIRANZO P, RAMIREZ C, ROMAN-MANSO B, et al. In situ processing of electrically conducting graphene/SiC nanocomposites [J]. Journal of the European Ceramic Society, 2013, 33: 1665-1674.

[46] ROMAN-MANSO B, SANCHEZ-GONZALEZ E, ORTIZ AL, et al. Contact-mechanical properties at pre-creep temperatures of fine-grained graphene/SiC composites prepared in situ by spark-plasma sintering[J]. Journal of the European Ceramic Society, 2014, 34: 1433-1438.

[47] MIRANZO P, LOPEZ-MIR L, ROMAN-MANSO B, et al. Prominent local transport in silicon carbide composites containing in-situ synthesized three-dimensional graphene networks [J]. Journal of the European Ceramic Society, 2016, 36: 3073-3081.

[48] SHIN JH, HONG SH. Fabrication and properties of reduced graphene oxide reinforced yttria-stabilized zirconia composite ceramics [J]. Journal of the European Ceramic Society, 2014, 34: 1297-1302.

[49] YADHUKULAKRISHNAN GB, KARUMURI S, RAHMAN A, et al. Spark plasma sintering of graphene reinforced zirconium diboride ultra-high temperature ceramic composites [J]. Ceramics International, 2013,39: 6637-6646.

[50] TAN YQ, ZHANG HB, PENG SM. Electrically conductive graphene nanoplatelet/boron carbide composites with high hardness and toughness [J]. Scripta Materialia, 2016, 114: 98-102.

[51] NIETO A, LAHIRI D, AGARWAL A. Graphene nanoplatelets reinforced tantalum carbide consolidated by spark plasma sintering [J]. Materials Science and Engineering A, 2013, 582: 338-346.

[52] LIU X, LI JL, YU XW, et al. Graphene nanosheet/titanium carbide composites of a fine-grained structure and improved mechanical properties [J]. Ceramics International, 2016, 42: 165-172.

[53] CHENG X, HE R, QU Z, et al. Characterisation of graphene nanoplatelets reinforced hot pressed Ti3SiC2ceramic [J]. Advances in Applied Ceramics, 2016, 115: 43-48.

[54] CHEN BB, LIU X, ZHAO XQ, et al. Preparation and properties of reduced graphene oxide/fused silica composites [J]. Carbon, 2014, 77: 66-75.

[55] ZHANG L, LIU WW, YUE CG, et al. A tough graphene nanosheet/hydroxyapatite composite with improved in vitro biocompatibility [J]. Carbon, 2013, 61: 105-115.

[56] QUINN GD, BRADT RC. On the Vickers indentation fracture toughness test [J]. Journal of the American Ceramic Society, 2007, 90: 673-680.

[57] LIU J, YAN HX, JIANG K. Mechanical properties of graphene platelet-reinforced alumina ceramic composites [J]. Ceramics International, 2013, 39: 6215-6221.

[58] PORWAL H, TATARKO P, GRASSO S, et al. Graphene reinforced alumina nano-composites [J]. Carbon,2013, 64: 359-369.

[59] KIM HJ, LEE SM, OH YS, et al. Unoxidized graphene/alumina nanocomposite: fracture- and wear-resistance effects of graphene on alumina matrix [J]. Scientific Reports, 2014, 4: No. 5176.

[60] LIU J, YANG Y, HASSANIN H, et al. Graphene-alumina nanocomposites with improved mechanical properties for biomedical applications [J]. ACS Applied Materials & Interfaces, 2016, 8: 2607-2616.

[61] FAN YC, IGARASHI G, JIANG W, et al. Highly strain tolerant and tough ceramic composite by incorporation of graphene [J]. Carbon, 2015, 90: 274-283.

[62] HVIZDOS P, DUSZA J, BALAZSI C. Tribological properties of Si3N4-graphene nanocomposites [J].Journal of the European Ceramic Society, 2013, 33: 2359-2364.

[63] BELMONTE M, RAMIREZ C, GONZALEZ-JULIAN J, et al. The beneficial effect of graphene nanofillers on the tribological performance of ceramics [J]. Carbon, 2013, 61: 431-435.

[64] PORWAL H, TATARKO P, SAGGAR R, et al. Tribological properties of silica-graphene nano-platelet composites [J]. Ceramics International, 2014, 40: 12067-12074.

[65] SEDLAK R, KOVALCIKOVA A, BALKO J, et al. Effect of graphene platelets on tribological properties of boron carbide ceramic composites [J]. International Journal of Refractory Metals & Hard Materials,2017, 65: 57-63.

[66] LLORENTE J, ROMAN-MANSO B, MIRANZO P, et al. Tribological performance under dry sliding conditions of graphene/silicon carbide composites [J]. Journal of the European Ceramic Society, 2016, 36:429-435.

[67] RUL S, LEFEVRE-SCHLICK F, CAPRIA E, et al. Percolation of single-walled carbon nanotubes in ceramic matrix nanocomposites [J]. Acta Materialia, 2004, 52: 1061-1067.

[68] LIU WS, YAN X, CHEN G, et al. Recent advances in thermoelectric nanocomposites [J]. Nano Energy,2012, 1: 42-56.

[69] KOUMOTO K, FUNAHASHI R, GUILMEAU E, et al. Thermoelectric ceramics for energy harvesting [J].Journal of the American Ceramic Society, 2013, 96: 1-23.

[70] LIN Y, NORMAN C, SRIVASTAVA D, et al. Thermoelectric power generation from lanthanum strontium titanium oxide at room temperature through the addition of graphene [J]. ACS Applied Materials &Interfaces, 2015, 7: 15898-15908.

[71] YU CH, SCULLIN ML, HUIJBEN M, et al. The influence of oxygen deficiency on the thermoelectric properties of strontium titanates [J]. Applied Physics Letters, 2008, 92: No.092118.

[72] RAVICHANDRAN J, SIEMONS W, OH DW, et al. High-temperature thermoelectric response of double-doped SrTiO3epitaxial films [J]. Physical Review B, 2010, 82: No. 165126.