某矿山凿岩爆破工艺参数优化试验

2018-05-09潘忠凡

潘忠凡 黄 宪

(1.大冶有色金属集团公司新疆汇祥永金矿业有限公司;2.大冶有色设计研究院有限公司)

某矿目前已转入深部开采,矿体倾角变化大,分支复合现象普遍[1]。随着开采深度不断加大,矿岩内部的原岩应力随之加大,导致矿岩的稳定性越来越差。矿山上部中段采用的垂直漏斗后退式采矿法(Vertical crater retreat mining method,VCR)存在爆破药量大、边帮容易失控、贫化损失大等不足,且仅适用于形态规整的厚大矿体,已不适用于深部矿体开采。矿山主要应用的普通上向分层充填法采用手工凿岩、装药爆破方式,生产效率低、劳动强度大,人员暴露于采场顶板下作业,安全性差,无法满足深部矿体安全高效开采要求。对此,本研究结合现场试验,对该矿爆破工艺参数进行优化取值。

1 矿山地质概况

该矿区构造、岩浆岩、围岩为主要的控矿因素,其中,构造为主导因素,碳酸盐类围岩对铜铁矿体的形成作用特别明显。矿区围岩蚀变作用以接触交代作用为主,充填交代作用次之,岩浆岩与碳酸盐岩侵入接触,由渗滤—扩散交代作用形成矿体。矿化作用形式以晶隙交代为主,交代强烈者,形成块状矿石,稍弱者形成浸染状矿石[2]。矿床主要赋存于花岗闪长斑岩与三叠系下统大冶群碳酸盐岩的接触带上。矿体的形态、产状、规模严格受控于该接触带。矿床广泛发育接触变质交代作用和热液蚀变作用,矿石结构以交代结构为主,成矿作用方式以接触交代作用为主。区内的主要金属矿物形成于中—高温热液阶段。矿体以含铜磁铁矿为主,致密坚硬,f=8~12,属中等稳固—稳固;其次为含铜大理岩和含铜矽卡岩,含铜大理岩f=7~8,属中等稳固,含铜矽卡岩f=3~6,稳固性差(如3#矿体部分地段),但以混合矿与原生矿为主的含铜矽卡岩则较致密坚硬,f=9~17。矿体上盘围岩岩性主要为大理岩或白云质大理岩,一般致密坚硬,完整性较好,属中等稳固,f=7~15;矿体下盘岩性复杂,主要有矽卡岩、斜长岩和花岗闪长斑岩,其中矽卡岩、斜长岩中等稳固,花岗闪长斑岩坚硬稳固,局部为矽卡岩化斜长岩、花岗闪长斑岩,稳固性差。

2 爆破工艺参数优化

2.1 掏槽爆破试验

在上向中深孔采场爆破施工中,掏槽爆破是采场爆破的关键技术,掏槽爆破效果的优劣对于采场爆破进度、工效以及采矿成本都有较大影响。掏槽爆破由于自由面少,四周岩石夹制力大,爆破条件困难,尤其是拉槽高度较高时,爆破难度将进一步加大。本研究中拉槽爆破采用中间空孔束状拉槽、外围斜孔辅助拉槽的方式。在筒形炮孔的中间布置一圈空孔,以有效降低夹制作用,束状孔外围根据分层高度的不同布置不同数量的往中间偏斜的斜孔辅助拉槽。

2.1.1 拉槽爆破的空孔效应

由爆破作用机理可知,空孔可以为掏槽孔爆破创造良好条件,空孔能够引起应力集中效应,空孔的存在有利于反射拉伸波破岩等。

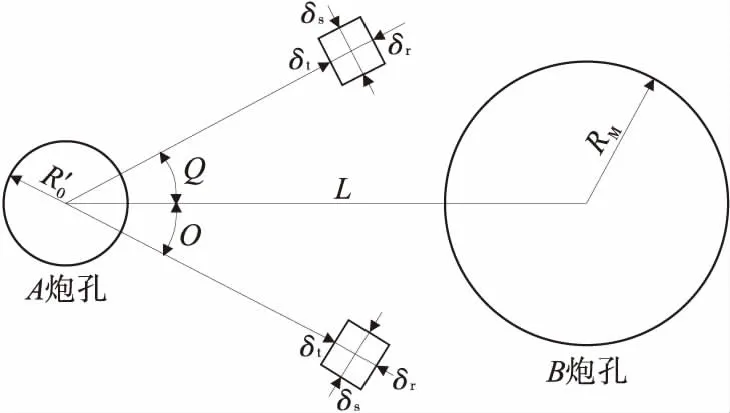

空孔的应力集中效应如图1所示。对于柱状装药,装药孔A起爆后,在周围岩石中激起的爆炸压应力波向炮孔周围传播,随着距离增加,应力峰值按一定规律衰减。当应力波传至B孔(空孔)孔壁时,在其孔壁附近形成拉应力区,最大拉应力峰值将出现于两孔连心线方向上。因此,B孔的存在将使拉应力区的强度明显大于无空孔情况下的应力值,即空孔的拉压力集中效应[3-4]。

图1 空孔应力集中效应

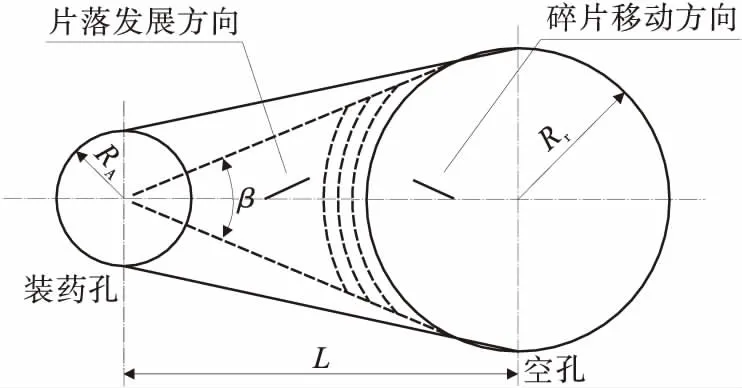

掏槽爆破时,岩石中的爆炸应力波沿炮孔径向传播,形成槽腔岩石中的动态爆炸应力场,槽腔中岩石径向受压。由于空孔的存在,当压缩应力波传播至空孔时,由于应力波在介质分界面的反射作用,将形成自空孔向装药孔传播的拉伸压力波。因岩石介质的抗拉强度远小于其抗压强度,一旦拉应力波峰值大于岩石的抗拉强度,即可造成岩石自空孔孔壁开始向装药孔方向片落(图2)。可见,空孔直径越大越有利于发挥空孔的自由面效应,也会为爆后破碎岩石提供更加富裕的补偿空间[3-4]。

图2 空孔自由面效应

2.1.2 孔网参数优化取值

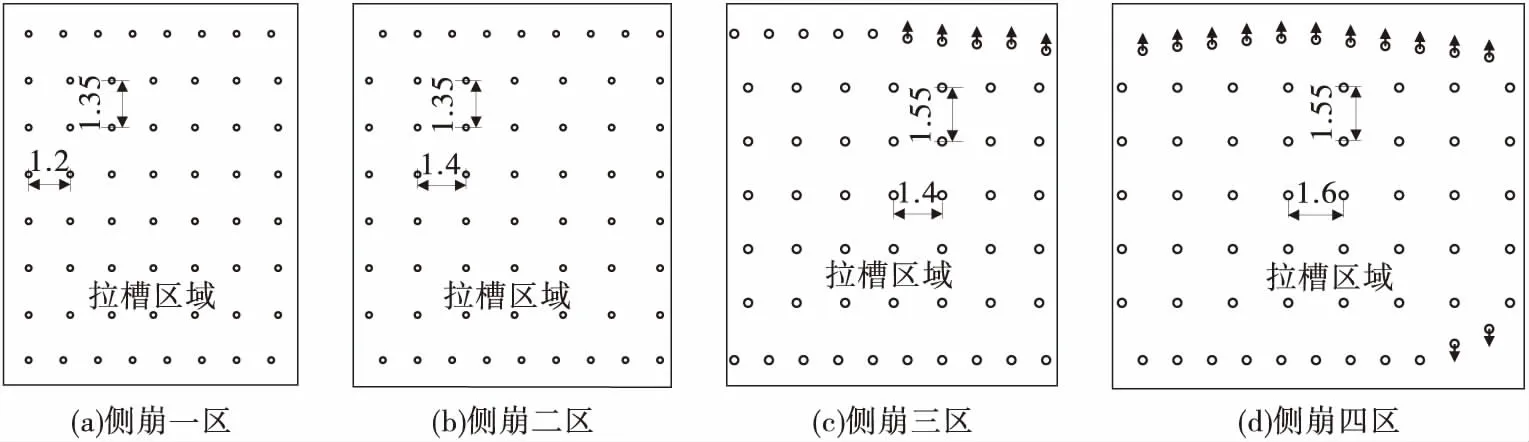

根据该矿井下矿岩性质、凿岩设备类型,并借鉴类似矿山的开采经验[5-7],确定试验51,60 mm 2种孔径炮孔,每种孔径炮孔试验2种孔网参数。拉槽区以外的炮孔分为4个区域(图3)。靠近拉槽区的侧崩一区的炮孔孔径为51 mm,孔网参数为1.2 m×1.35 m(孔距×排距),每列布置8个孔;侧崩二区的炮孔孔径为51 mm,孔网参数为1.4 m×1.35 m(孔距×排距),每列布置8个孔;侧崩3区的炮孔孔径为60 mm,孔网参数为1.4 m×1.55 m(孔距×排距),每列布置7个孔;侧崩四区的炮孔孔径为60 mm,孔网参数为1.6 m×1.55 m(孔距×排距),每列布置7个孔。为确保巷道两帮不受爆破冲击波损害,采场边孔距离边界0.3 m,边孔孔距均为1.0 m。

上述4个侧崩参数试验区分3次爆破,经过对爆破效果和爆破块度的分析,确定侧崩爆破炮孔采用 60 mm 孔径,孔网参数为(1.5 ~1.7)×(1.5~1.7)m(孔距×排距),可根据采场矿岩破碎程度进行进一步调整,矿岩稳固时应取小值,矿岩破碎时宜取大值。

图3 侧崩爆破炮孔布置及孔网参数(单位:m)

装药爆破是矿石回采工作的重要工序,装药方式的不同决定了每次爆破药量的不同,也极大影响了回采效率[8-11]。通过对装药台车和人工装药进行对比分析,发现采用装药台车装药效率高、工人劳动强度低、装药利用率高。通过对矿山采场进行多次不同装药量后爆破效果的对比分析,认为炸药单耗取0.35 kg/t较为经济合理。

2.2 侧崩爆破起爆顺序优化

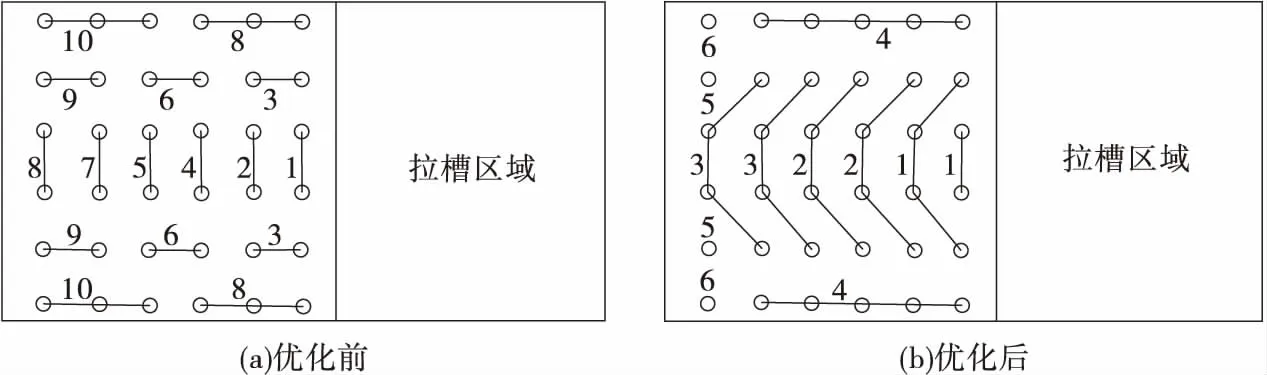

侧崩爆破通常的起爆顺序为以拉槽区为自由面逐排侧崩爆破,矿石往往向拉槽区抛掷,采场口无矿石堆积,不利于顶板松石处理。为解决矿堆高度不均匀的问题,可对普通侧崩爆破的起爆顺序进行优化。改变爆破抛掷方向最根本的方法是改变炮孔爆破自由面方向。经过多次现场试验,采场中间2排孔以V型同段起爆,随后边孔向中间抛掷,以增加采场中间位置的爆堆高度。

图4 侧崩爆破起爆顺序示意

3 结 论

(1)结合某矿岩石物理力学性质,对孔网参数与孔径、高分层换段爆破和装药方式等进行了试验研究,确定中深孔爆破方案为拉槽爆破采用中间空孔束状拉槽、外围斜孔辅助拉槽的方式,低分层拉槽爆破布置2排斜孔,高分层布置3排斜孔;采场爆破采用60 mm孔径炮孔,孔网参数为(1.5~1.7)×(1.5~1.7)m(孔距×排距)。

(2)根据现场试验情况,分析了该矿装药器装药和人工装条状乳化炸药2种装药方式的不足,认为最安全高效的装药方式为装药台车装药。

(3)通过进行采场爆破实践,确定炸药单耗为0.35 kg/t,小于原设计值(0.45 kg/t),矿山按产量105万t/a、炸药成本5.5元/kg计算,可节约炸药成本约60万元/a。

[1] 赵雄文,熊国雄,戴宏辉,等.盘区机械化上向中深孔高分层充填法爆破方案优化分析[J].采矿技术,2015,15(6):95-97.

[2] 傅国平.大冶金卢矿区铜多金属矿床地质特征及矿床成因分析[J].矿业工程,2016,14(6):6-8.

[3] 周少颍,汪海波,宗 琦.直眼掏槽爆破中大直径中空孔作用机理研究[J].煤矿爆破,2014(1):23-25.

[4] 宗 琦,邵连军.立井深孔直眼掏槽大直径中心空孔作用分析和参数计算[J].爆破,2015(1):11-15.

[5] 李 清,郭 阳,刘 航,等.切槽定向断裂控制爆破的数值模拟研究[J].矿业研究与开发, 2015(12):79-83.

[6] 邓 飞,韩小亮,尹丽冰,等.邻近巷道爆破对既有巷道影响的数值模拟研究[J].矿业研究与开发,2015(11):74-79.

[7] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化委员会.GB 6722—2014 爆破安全规程[S].北京:中国标准出版社,2015.

[8] 李雨波,李艳刚,韩 全,等.中深孔分段分期充填采矿在大梁山矿业的应用[J].采矿技术,2016,16(3):5-7.

[9] 胡浩川,明 悦,赵明生,等.爆破地震波穿越结构面振速叠加效益分析[J].矿业研究与开发,2016(5):50-54.

[10] 徐全军,龙 源,张庆明,等.微差爆破振动叠加起始位置数值模拟[J].力学与实践,2000,22(5):45-48.

[11] 陈能革.基于侧向爆破漏斗试验的高村采场爆破参数优化[J].现代矿业,2016(10):8-10.