JU2000E平台超厚齿条板的火焰切割

2018-05-08

(中集船舶海洋工程设计研究院有限公司,上海 201206)

0 引 言

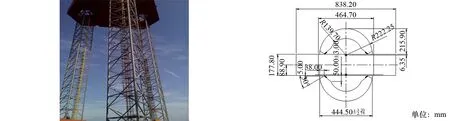

自升式钻井平台[1]主要由平台主船体、桩腿、桩靴、悬臂梁、生活楼和直升机平台等组成。桩腿多采用桁架式三角形,支撑着平台的重量,保证整个平台能够安全平稳的升降。新一代自升式移动钻井平台多采用齿轮齿条驱动完成平台的升降,平台的桩腿由主弦杆、水平支撑杆及斜支撑杆组成。主弦杆由齿条板和2块半圆板焊接而成。本文研究的中国国际海运集装箱(集团)股份有限公司(简称中集集团)JU2000E H267平台如图1所示,图中为升起的状态。主弦杆截面尺寸如图2所示。

桩腿齿条板是平台建造中非常关键的部件,它承受平台体升降时产生的载荷。传动机构对于齿形完工精度要求较高,直接关系到平台升降的安全和使用。JU2000E平台齿条板厚177.8 mm,对于超厚板的齿形加工方法,以往多采用机械切削,效率较低,制作周期长且成本高,因此目前多采用火焰切割。超厚板切割前必须预热,切割后必须保温冷却到常温状态。由于金属热胀冷缩的影响,齿条板将产生收缩变形甚至产生裂纹,严重影响最终的公差要求和质量。中集集团JU2000E H267平台齿条板采用德国进口板材,该板材微观金相组织分布均匀,可切割性及可焊性较好。单块板材价格超50元万人民币,价格较贵。为了保证齿条完工精度满足要求,减小报废率,对齿条板进行热-固耦合分析非常必要。

图1 中集JU2000E H267平台 图2 JU2000E H267平台主弦杆截面

1 热-固耦合分析原理

温度与固体中应力与应变等物理量之间相互影响的分析称为热-固耦合分析。固体的温度变化取决于周围介质的热量传递,同时也取决于固体内部的应变率,这种温度场与应变场之间的耦合效应受到热冲击的作用非常明显[2-3]。固体内的温度随时间的变化而不断升高或降低,并在经历一定的时间后逐渐与周围介质的温度接近,最终达到平衡状态,该传热过程称为瞬态传热。

随着时间的变化,瞬态传热过程中系统的热流率、温度、热边界条件以及系统的内能会发生变化。根据能量守恒原理,瞬态热平衡方程为

(1)

ANSYS热分析的基本原理:首先把所处理的对象分割成有限个单元,再根据能量的守恒原理求解初始条件及相关边界条件下单元节点处的热平衡方程,从而得到每个节点的温度值,进一步求解出其他相关物理量值[4]。

ANSYS提供的热分析单元多达40余种,包括辐射单元、对流单元、耦合单元及特殊单元[5-6]。SOLID98单元是3D直接耦合单元,能够耦合热-应力、热-电-磁、热-应力-电-磁等;节点数10个,自由度包括结构位移、温度、磁矢势、电势等。齿条板的热-固耦合分析采用该耦合单元。

2 齿条板材料属性及完工精度

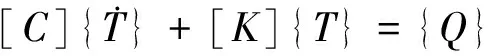

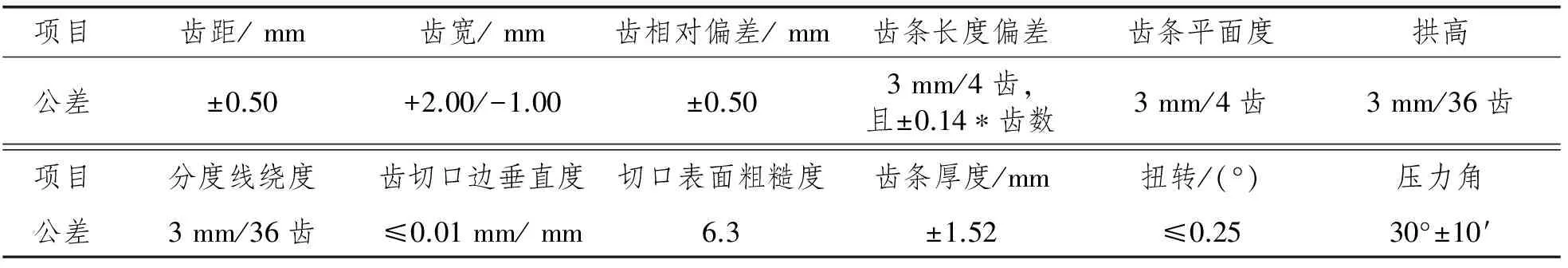

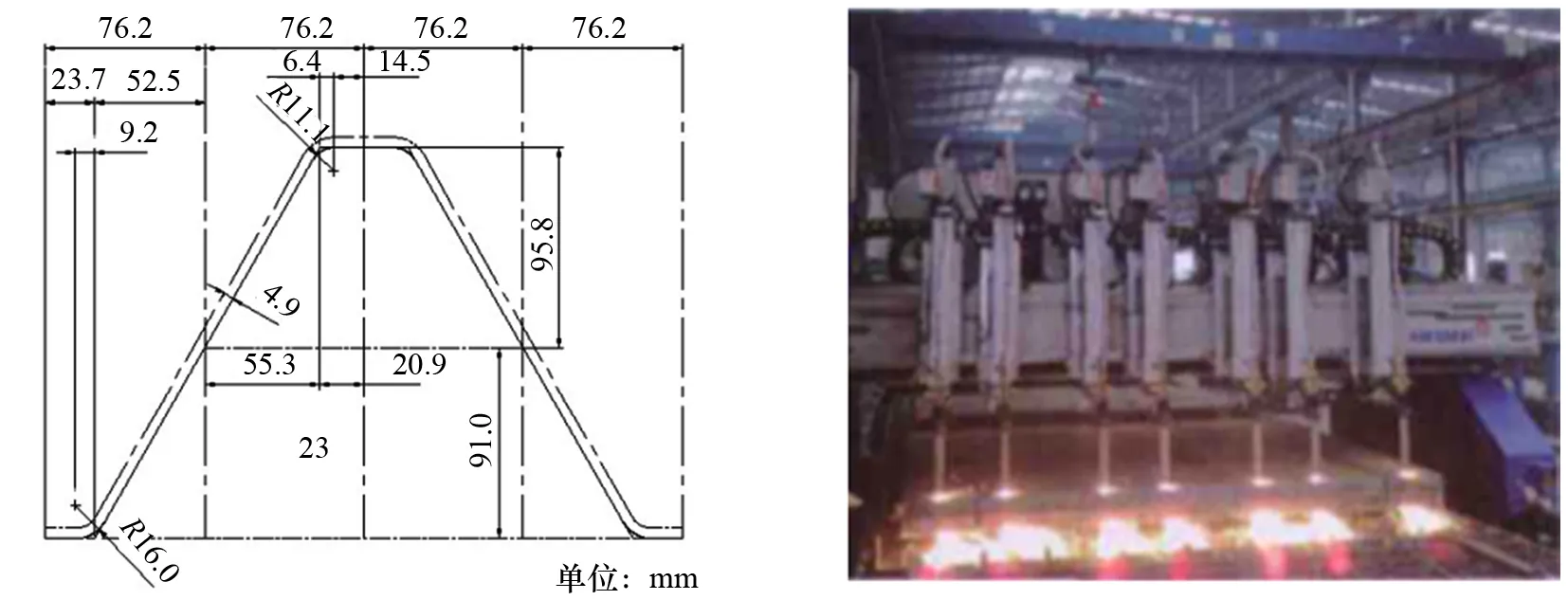

齿条板采用可焊接高强度调质钢,牌号为ASTM A517 GrQ,最小屈服强度为690 MPa,抗拉强度为790/930 MPa。夏比V型缺口冲击最小平均值要求:在1/4板厚处,-37 ℃时纵向为69 J;在1/2板厚处, -27 ℃时纵向为69 J。齿条1/4板厚处布氏硬度最小为260 N/mm2,最大为286 N/mm2。最高含硫量为0.010%,最高含碳量为0.180%。齿条板的完工公差要求[7]见表1。齿型理论尺寸如图3所示。图4为齿条板火焰数控切割过程。

表1 齿条板公差要求

图3 齿型的理论尺寸 图4 齿条板火焰数控切割3 齿条板热应力分析

相互接触的不同结构体或同一结构体的不同部分之间的热膨胀系数不匹配,在加热或冷却时彼此的膨胀或收缩程度不一致,从而导致热应力的产生。热切割后的齿条板静置在空气中,随着时间的变化齿条各部位的温度、应力及应变将发生变化,齿条板的冷却过程属于瞬态传热过程。本文采用ANSYS三维耦合单元SOLID98对齿条板进行热-固耦合分析。

2.1 齿条板有限元模型参数

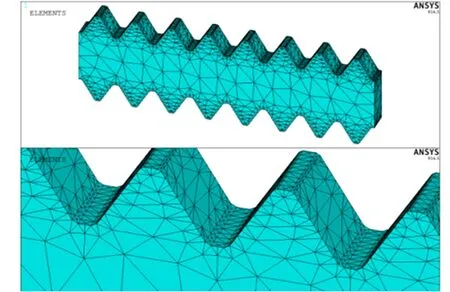

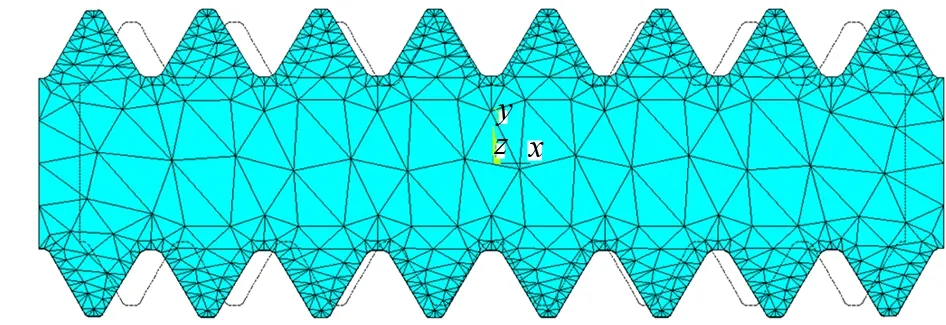

图5 齿条板有限元模型

齿条板材切割前须进行预热,对齿条板进行加热并保持在200 ℃,在切割完成后放在保温罩中自然冷却至常温。切割完成的单根齿条长约6.15 m,宽约838.2 mm,厚约177.8 mm,共20个齿。如果对整个齿条进行有限元建模分析, 计算的工作量非常大。为节省计算工时,仅选择8个齿条进行热应力分析。对齿条进行单元划分,基本单元尺寸为150 mm,并对齿尖及齿根部分进行细化。该有限元模型单元总数为19 006个,节点总数为34 510个。齿条板有限元模型如图5所示。

采用直接法进行热应力分析的过程中,在模型上除可以施加温度、对流、热流率、生热率、热流密度及热辐射率的热载荷外,还可以施加位移、压力、集中力(力矩)、角速度等结构载荷。本算例对模型施加载荷:初始温度为200 ℃,周围空气温度为20 ℃,对流系数为110 W/(m2·℃)。材料的性能参数见表2。

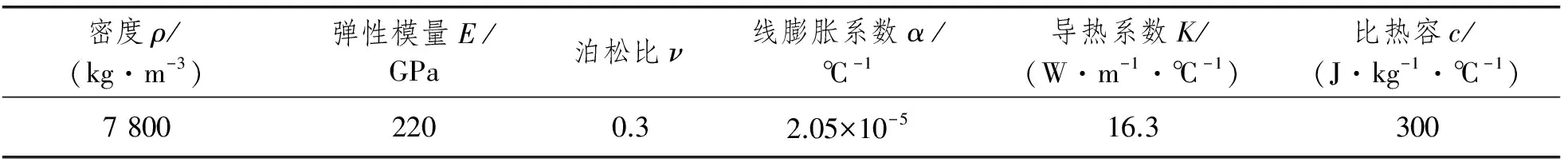

表2 材料性能参数

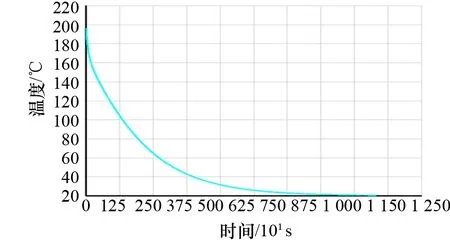

图6 齿条板中心温度变化

2.2 齿条板温度场分布

齿条板在空气中冷却的过程中由于截面形状不同及与空气接触散热面积的不同,齿各部位的冷却速度也不同,温度变化不均匀。齿条板中心温度变化如图6所示,可以看出:随着冷却时间的增加,齿条板温度逐步减小;齿条板温度变化的梯度随着时间的增加,逐步减小,在7 500 s以后,温度接近空气温度。

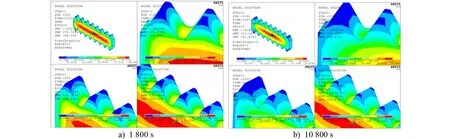

齿条板温度分布如图7所示,可以看出:齿尖部位较齿根部位温度低;齿条板两端温度较中间部位低;齿两侧边缘较齿中心区域温度低。

图7 齿条板温度分度布

2.3 齿条板热应力场分布

热应力主要是由于加热或冷却不均匀而产生的内应力[8]。齿条板冷却过程中温度场和应力场之间是相互影响的。齿条板将热量传给周围的空气,从而使整个系统的温度发生变化,由于齿条板各部分的温度分布不均匀而产生热应力。计算得到齿条板Von Mises应力分布如图8所示,可以看出:最大的Von Mises应力出现在齿根两侧边缘部分。

图8 齿条板Von Mises应力分布

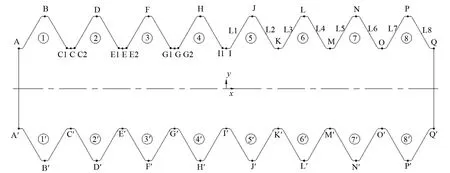

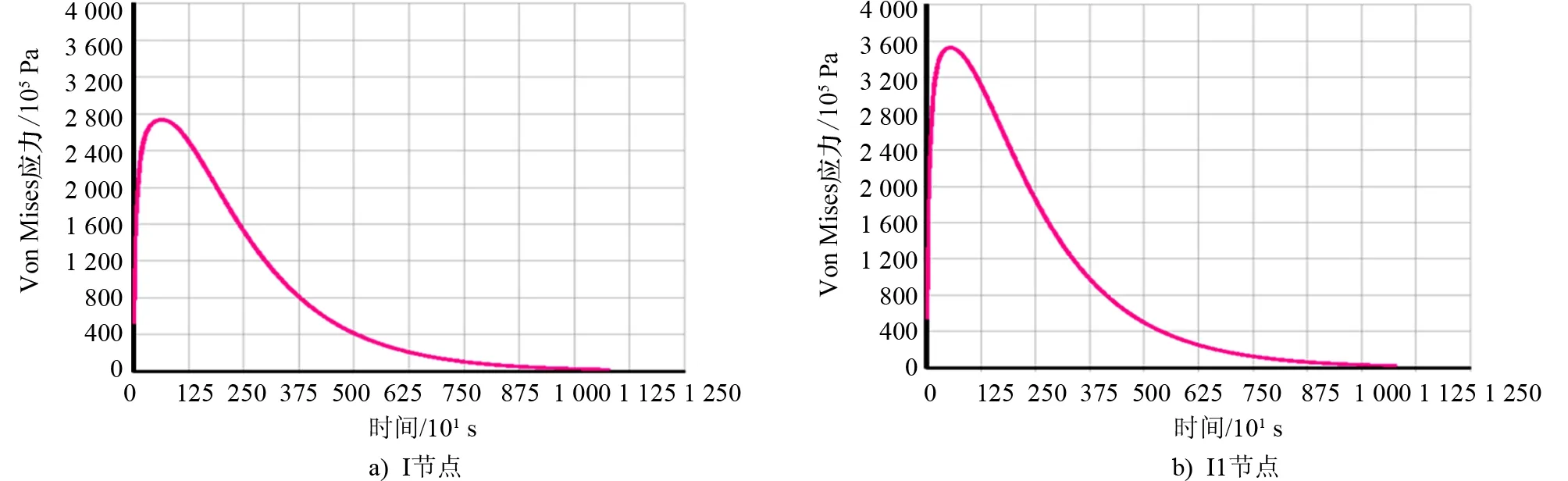

将齿侧边缘轮廓单元节点坐标进行编号,如图9所示。选取齿根一侧边缘轮廓线上的部分节点,得到节点Von Mises应力变化曲线如图10所示,可以看出:齿条板刚开始放入空气中时,Von Mises应力急剧升高达到最大值,随后又快速减小,大约到5 000 s后下降幅度趋于缓慢。最大Von Mises应力出现在C1节点处,为375.86 MPa,相应的冷却时间为570 s左右。

图9 齿侧边缘轮廓单元节点坐标编号

图10 Von Mises应力变化曲线

3 齿条板公差对比分析

图11 齿条板变形图

海上石油平台桩腿齿条结构尺寸长、刚度大,在传动时啮合精度要求更高,即使有很小的偏差,就可能出现崩齿现象,引起事故,因此对齿条板切割后的完工尺寸要求极高。齿条板宽约为1.8 m,一次切割两面成型,包含20个齿。齿条板放入空气中冷却时会产生收缩变形,齿条收缩后的外轮廓曲线如图11所示。

3.1 齿距

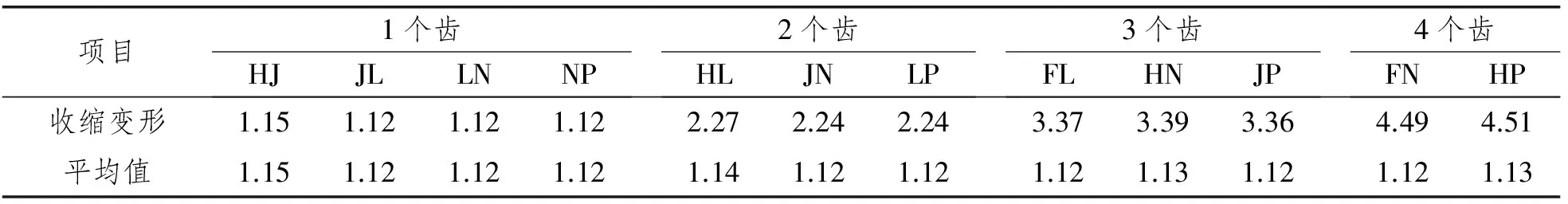

齿条板随温度的降低会产生收缩变形,齿间距发生变化。齿条收缩变形量见表3,由表3可知:平均最大单个齿距收缩变形为1.15 mm。齿条完工公差要求齿距为±0.5 mm,收缩变形量是公差要求的2.3倍,不满足要求。

表3 齿条收缩变形 mm

3.2 齿宽

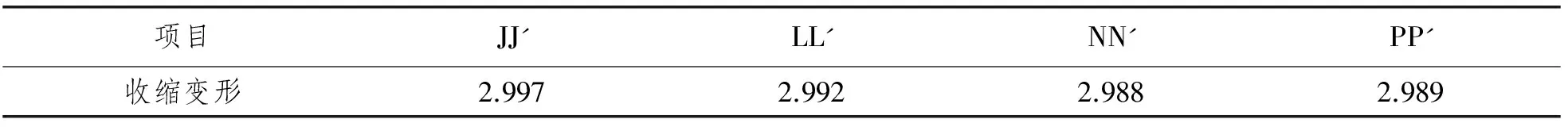

齿尖到齿尖的收缩变形量见表4,最大的收缩变形为2.997 mm。齿条完工公差要求齿宽(齿尖到齿尖)为+0.2 mm/-1.0 mm。齿条收缩变形产生负公差,收缩变形量是公差要求的3.0倍,不满足要求。

表4 齿尖到齿尖收缩变形 mm

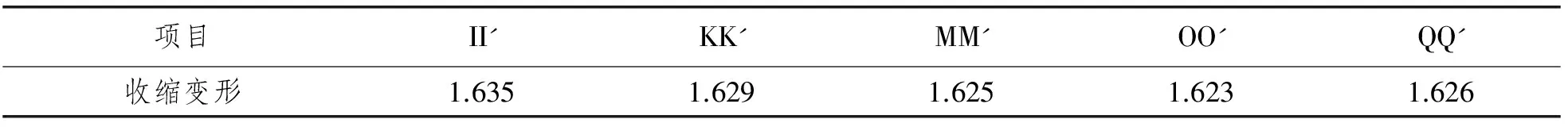

齿根到齿根的收缩变形量见表5,最大的收缩变形为1.635 mm。齿条收缩变形产生负公差,收缩变形量是公差要求的1.64倍,不满足要求。

表5 齿根到齿根收缩变形 mm

3.3 齿厚

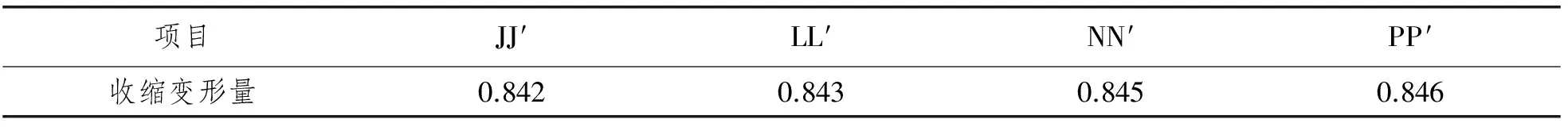

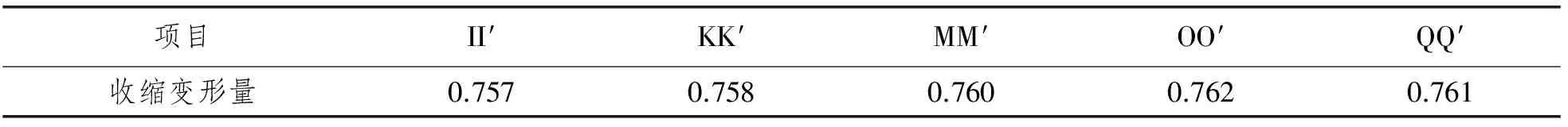

齿厚在齿尖到齿尖的收缩变形见表6,最大的收缩变形为0.846 mm。齿厚在齿根到齿根的收缩变形量见表7,最大的收缩变形为0.762 mm。齿厚要求的钢厂公差为±1.52 mm。齿条在切割过程中,先预热膨胀后冷却收缩,齿厚方向的公差主要取决于钢厂提供齿条板的出厂公差。

表6 齿尖到齿尖收缩变形量 mm

表7 齿根到齿根收缩变形量 mm

3.4 压力角

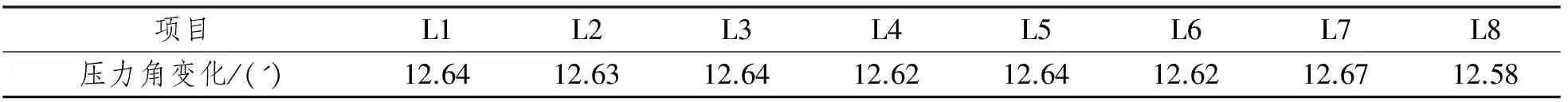

齿型斜边在冷却收缩后压力角的变化见表8,最大压力角的变化量为12.67′。齿条完工公差要求压力角为初始角30°。收缩变形产生的最大压力角变化是公差要求的1.27倍。

表8 压力角变化

3.5 其他公差

齿条完工公差的其他要求,诸如拱高、分度线绕度、扭转、弦高、弦宽等,主要由于火焰切割时,齿形集中受热,上下两边受热极度不均匀,造成线膨胀不均匀,从而使齿条整体呈弧状。齿切口边垂直度主要取决于齿条板放置水平度与枪口火焰喷出方向。齿切口表面粗糙度与切割速度、割嘴及钢板材质有关。

4 结 论

(1) 齿条板冷却收缩变形远大于完工公差要求,在切割过程中必须考虑收缩补偿。长度方向的最大收缩变形是公差要求的2.3倍;齿尖在宽度方向的最大收缩变形是公差要求的约3.0倍;齿根在宽度方向的最大收缩变形是公差要求的约1.64倍;压力角最大收缩变形是公差要求的1.27倍。因此,在编制数控切割指令时需要考虑收缩变形的补偿量,对单个齿补偿量为:齿距约1.13 mm;齿宽在齿尖处约2.99 mm,在齿根处约1.63 mm。

(2) 齿条板在冷却过程中温度的分布是不均匀的,齿尖及两端散热面积大,温度降低较快,而齿根及心部温度降低较慢。温度降低梯度较大时间范围在冷却前10 min,容易产生冷脆裂纹,因此应采取有效的措施防止齿条板与周围温差过大。实际应用中采用金属罩,让齿条板处在类似保温箱中逐渐冷却。在常温下,一般需冷却约72 h或至常温后,再打开罩子对齿条板进行公差检验。

(3) 齿条板在冷却过程中会产生较大的热应力,最大收缩应力在齿根圆弧两侧边缘处。板材强度高、厚度大,因此对冷裂纹敏感性大。本文计算得到的齿根处最大Von Mises应力为375.86 MPa,小于齿条板的最小屈服强度690 MPa。但是,随着单元尺寸的进一步细化,齿根处应力集中更加明显,应力会进一步增大,可能超过许用应力而产生裂纹。因此,在冷却初期要防止冷却温差过大,尽可能降低温度梯度,避免裂纹的产生。

(4) 齿条板在冷却至常温后,各部位的应力分布不均匀性较小。齿条板在冷却3 h后,齿条板各部位的温度已经接近常温状态:最大Von Mises应力在齿根处,约为2.5 MPa;最小Von Mises应力在齿尖处,约为0.01 MPa。

[1] 姜大宁,李红涛.自升式海洋平台桩腿齿条相位差分析研究[J].中国造船, 2010(08):61-64.

[2] 钱伟长.变分法及有限元(上册)[M].北京: 科学出版社,1980.

[3] 王洪纲.热弹性力学概论[M].北京:清华大学出版社,1989.

[4] 张朝辉.ANSYS热分析教程与实例解析[M].北京:中国铁道出版社,2007.

[5] 赵海峰,蒋迪.ANSYS 8.0工程结构实例分析[M].北京:中国铁道出版社,2004.

[6] 易日.使用ANSYS 6.1进行结构力学分析[M].北京:北京大学出版社,2002.

[7] Friedeand Goldman Ltd. Construction Specification: JU-2000E[S]. 2000.

[8] LIU X, LIENHARDJ H, LOMBARAJ S. Convective Heat Transfer by Impingement of Circular Liquid Jets[J]. ASME Journal of Heat Transfer, 1991, 01(13):571-582.