海洋平台甲板片吊点布设方法优化

2018-05-08,,,

, , ,

(海洋石油工程(青岛)有限公司, 山东 青岛266520)

0 引 言

大型海洋工程模块的甲板层分片的总装作业,为了方便组对安装,一般需要2台吊机联合吊装。现行常规吊点布设方法是找到甲板片的整体重心,保证2个吊钩投影点的连线经过重心。该方法一般适用于强度和刚度较大的结构片吊装,而对于尺寸较大、刚度较差的甲板片,使用该方法布设吊点会出现甲板片变形过大、钢丝绳受力不均等问题。

分层预制、逐层总装是海洋工程模块建造的常规方法,该方法使得甲板片的吊装作业成为模块陆地建造过程的一个重要环节。模块体积吨位越来越大及一体化建造的发展趋势,使甲板片的吊装作业难度增加。例如:大尺寸的甲板片携带各种管线或设备进行整体吊装,由于管线及设备分担了结构片的结构强度,导致分片吊装强度下降;拆分预制导致结构形式不对称以及甲板片强度和刚度下降。当甲板片重量分布不均,部分区域存在重量集中,或甲板片部分重量为携带重量、分担甲板片强度时,吊点布设若不合理,会导致甲板片杆件内力大、局部变形大。现行吊点布设方法是基于甲板片的整体位移考虑的,忽略了甲板片杆件内力和局部变形。

本文以2台吊机吊装某甲板片为例,阐述如何对现有吊点布设方法优化,使甲板吊被吊起后的变形更小,钢丝绳受力更均匀,吊装作业更安全。

1 吊点布设

合理的吊点布设应达到以下效果,以尽可能地减少吊装力对结构物的影响:(1)使甲板片因吊装产生的内应力最小化。(2)使甲板片的吊装变形及位移最小化。(3)同一个吊钩下的钢丝绳受力尽可能地均匀。

1.1 常规吊装布设方法

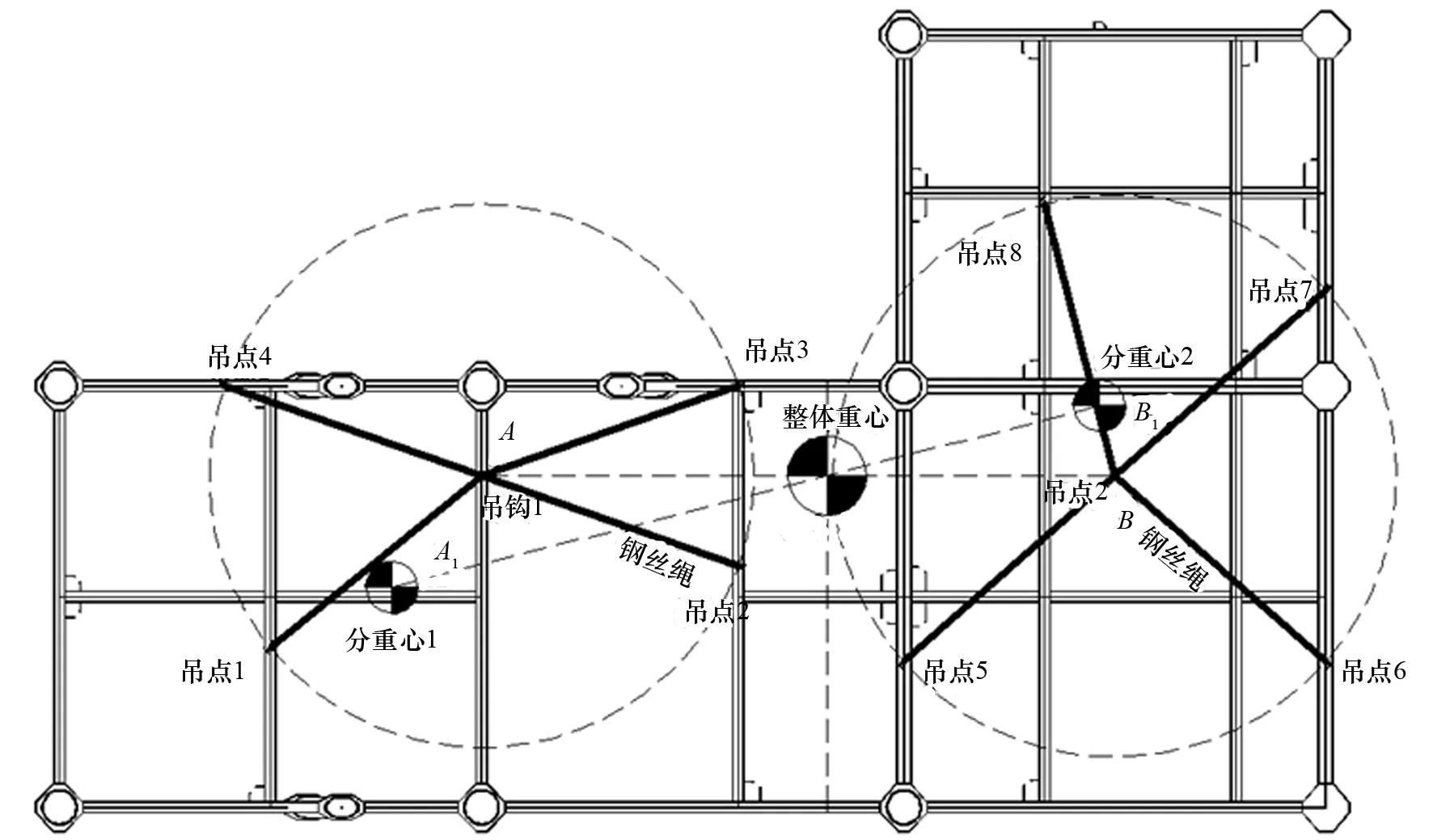

通常情况,一个尺寸较大的甲板片需要2台吊机进行吊装作业,每个吊钩下方通过4根钢丝绳索具连接4个吊点,一共需要布设8个吊点。对于重量较轻的甲板片,可使用1台或2台吊机作业,每个吊钩下方仅布设2个吊点。以图1所示某个甲板片PANEL-1为例,常规吊点布设方法为:首先计算甲板片重量,确定重心位置;在平行于甲板片长度方向(x轴)画一条经过重心的直线;在该直线上找2个点作为吊钩的投影点;以这2个点为圆心画圆,圆与主梁的交点即为布设的吊点位置。适当调整圆的直径,可以调整吊点的位置,避免吊点位置与甲板片上的结构物发生碰撞或重合。另外,还要考虑到钢丝绳索具的长度,保证钢丝绳与甲板片所在平面的夹角大约60°,并且钢丝绳索具不能与结构物发生碰撞或冲突。

图1 甲板片PANEL-1吊点布设图

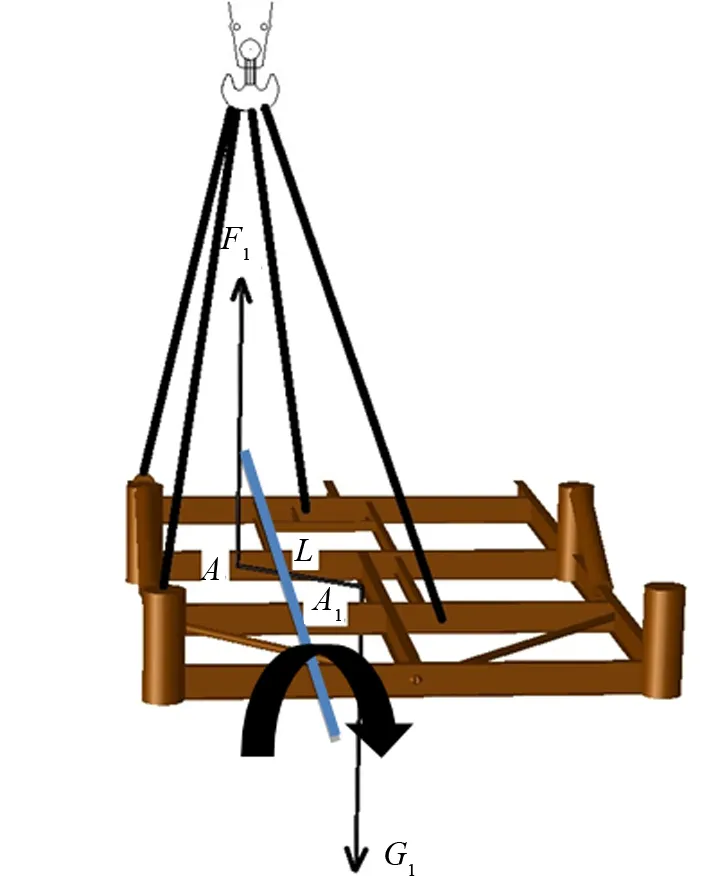

图2 横切线一侧甲板片受力分析

1.2 缺点及不利因素

第1.1节中的常规方法只考虑了甲板片的整体重心位置,按照此方法完成吊点布设,可以保证甲板片在吊起后不会发生过大的整体位移,但是甲板片可能仍会有较大的局部变形。原因有:使用2台吊机吊装,把甲板片的整体重心拆分成2个分重心,分界线为过整体重心的横切线;2个分重心的连线必然会经过整体重心。图1中点A和B为吊钩在甲板片所在平面上的投影位置,点A1和B1为2个分重心的位置。将横切线一侧的甲板片转化为如图2所示的力学模型:F1为4根钢丝绳对甲板片PANEL-1合成作用力,该力的等效作用点为吊钩投影点A;G1为半侧甲板片所承受的重力,该力的等效作用点为A1。如果A点跟A1点发生偏离,距离为L,那么甲板片会受到M=G1·L的作用力矩。对于柔性较大的甲板片,该作用力矩会使甲板发生较为显著的局部扭转变形。并且,由于分重心位置偏离了吊钩投影的位置,会使离分重心位置近的钢丝绳受力大,造成钢丝绳受力不均匀。同理,横切线另外一侧的甲板片也会发生局部的扭转变形及钢丝绳受力不均匀。

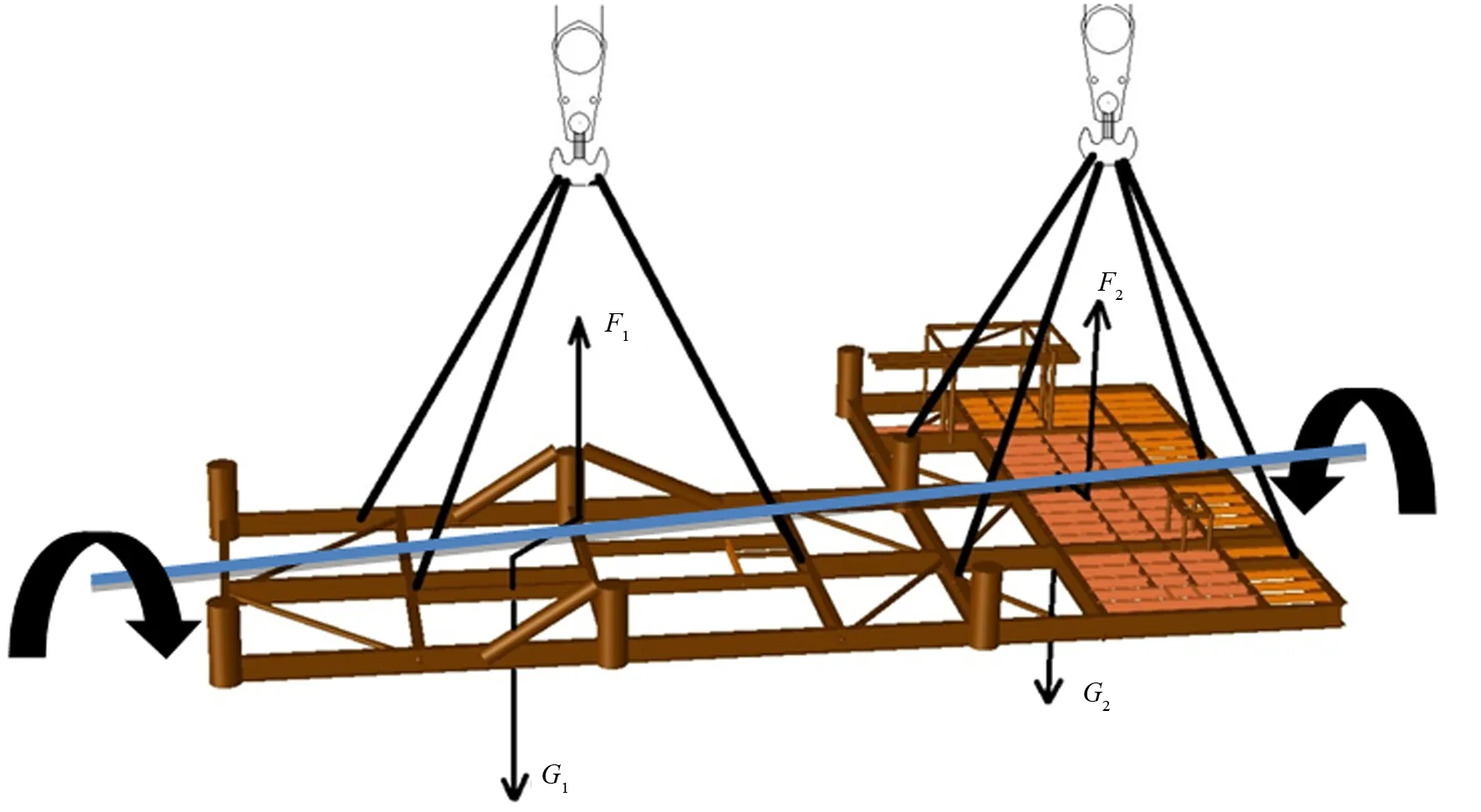

甲板片PANEL-1两端会发生对向的绕直线A1-B1的扭转变形趋势,如图3所示。该扭转趋势为结构内部局部变形,会导致甲板片构件内力增大,使钢丝绳受力不均匀,对吊装安全不利。并且,柔性越大的甲板片对这种内力的承受能力越差。

图3 甲板片PANEL-1整体变形分析

2 优化方案

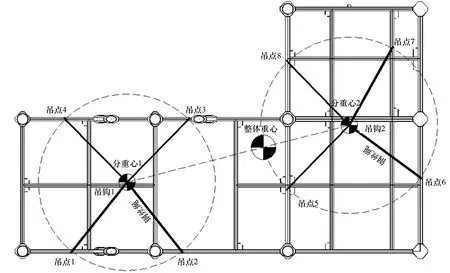

若吊钩在甲板片的投影与分重心的位置重合可以消除甲板片局部扭转力矩的产生。本文采用的具体做法为:(1)计算甲板片的整体重心位置;(2)用过整体重心的横切线将甲板片分割成2部分;(3)计算2个分重心位置;(4)以2个分重心位置为圆心画圆,圆的半径不应该超过钢丝绳长度的1/2,在所画圆跟结构梁相交的位置中,选择合适位置布设吊点。图4为甲板片PANEL-1优化后的吊点布设。

图4 甲板片PANEL-1优化改进后吊点布设图

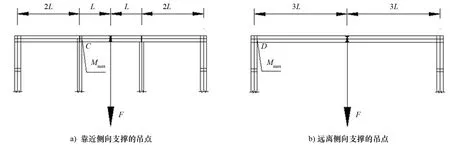

在选择吊点布设合适位置时,应考虑布设在侧向次梁支撑位置处的大梁上,原因如下:以图5所示某吊点为例,图5a)吊点所在的大梁有侧向次梁支撑,图5b)吊点所在的大梁无侧向次梁支撑,F为钢丝绳作用力在甲板片平面内的分力。由于力F的作用,大梁受到的最大弯矩Mmax分别发生于横截面C和D处。

图5 有侧向支撑与无侧向支撑

对于横截面C:

最大弯矩为

(1)

最大弯曲应力为

(2)

对于横截面D:

最大弯矩为

(3)

最大弯曲应力为

(4)

3 计算分析

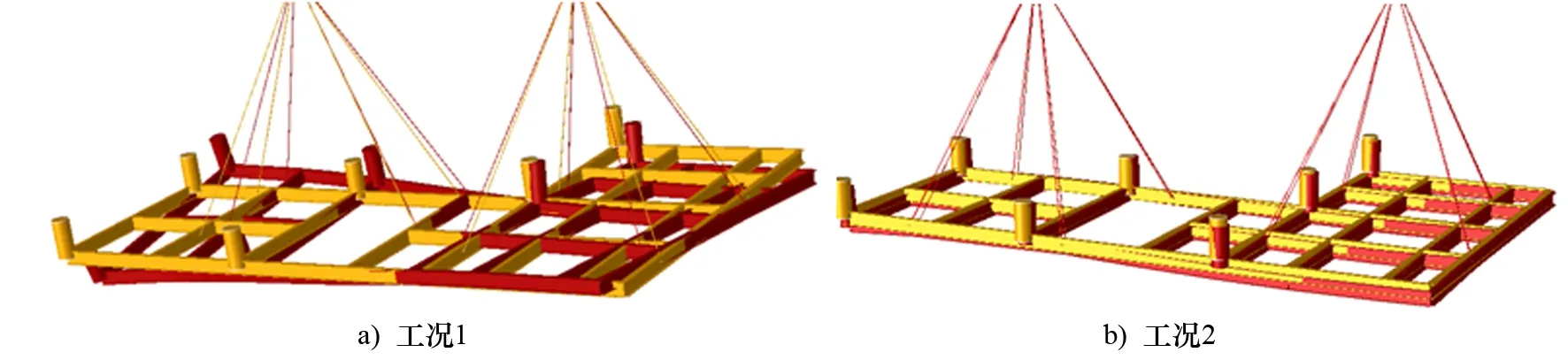

利用SACS软件对甲板片PANEL-1被吊起后的状态进行模拟分析,比较常规吊点布设工况(工况1)与优化改进吊点后的工况(工况2)甲板片的受力变形及钢丝绳的受力。

3.1 变形对比

2种工况的变形图如图6所示。工况1最大变形为:Dx=21.7 cm,Dy=-4.2 cm,Dz=-16.8 cm;工况2最大变形为:Dx=1.2 cm,Dy=-0.3 cm,Dz=-1.7 cm。

图6 甲板片PANEL-1变形

3.2 结构应力对比

SACS软件依据规范WSD AISC 13th和API RP 2A WSD中的要求对结构物进行强度校核,应力校核结果使用UC值体现。轴向应力Fa与容许应力比值fa加上弯曲应力Fb与容许弯曲应力fb的比值不能超过1,并且剪应力Fv与容许剪应力fv的比值也不能超过1,UC<1,结构强度满足吊装要求,即

(5)

(6)

式(5)和(6)中:fy为材料的屈服强度;fv=0.4fy;fa=0.6fy;fby=fbz=0.66fy。

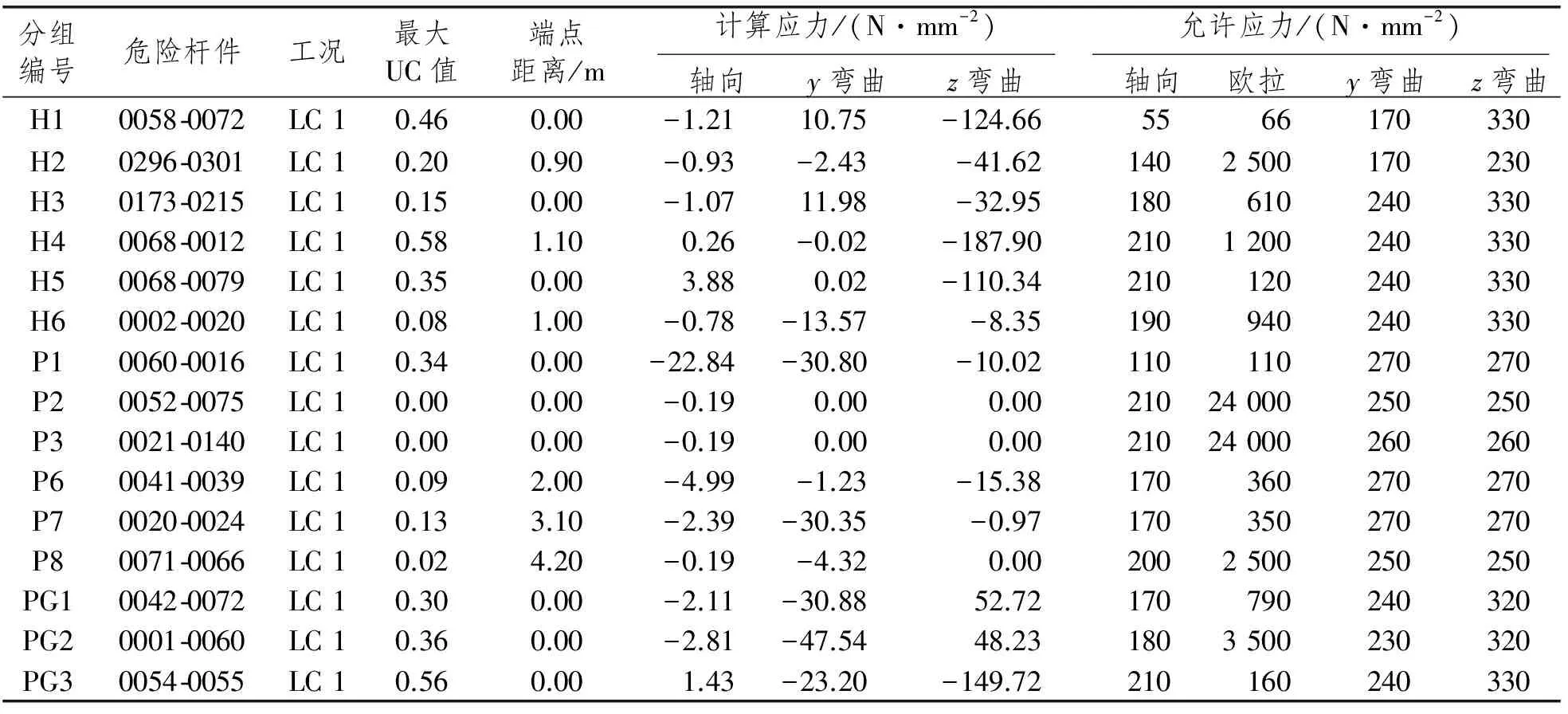

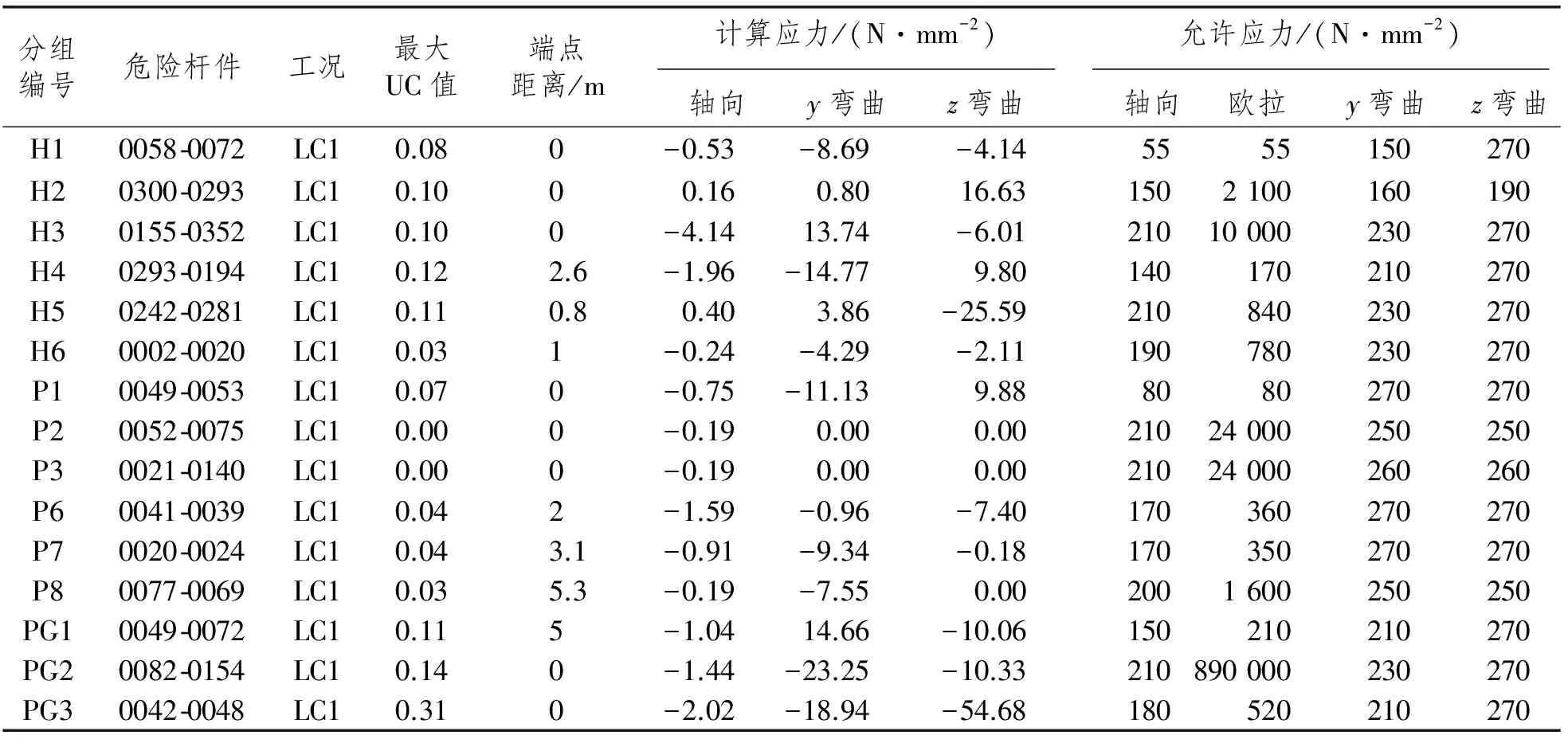

工况1应力校核结果见表1,可以看出:UC值最大为0.58。

表1 工况1杆件校核结果

工况2应力校核结果见表2,可以看出:UC值最大为0.31。

表2 工况2杆件校核结果

3.3 钢丝绳受力对比

表3为2种工况下钢丝绳受力汇总,可以看出:工况1,同一吊钩下4根钢丝绳受力不均匀,不利于于钢丝绳的选型;工况2,同一吊钩下4根钢丝绳受力均匀。

表3 钢丝绳受力 t

4 结 论

本文以甲板片可能会存在柔性过大及局部重量集中为出发点,通过计算甲板片的2个分重心位置确定钩头的投影位置,进而确定每组吊点的布设位置。通过计算对比,优化后的方法能消除甲板片因局部偏心导致的局部变形扭转,使甲板片被吊起后变形更小,进而减少结构内应力,并且使同一个吊钩下方的钢丝绳受力更加均匀,减少因某根钢丝绳受力过大而带来的吊装风险。

[1] 海上固定平台规划、设计和建造的推荐作法: 工作应力设计法(中文): API RP 2A[S]. 2012.

[2] AISC Manual of Steel Construction[S]. 13th Edition. 2005.

[3] 中华人民共和国建设部.钢结构设计规范GB 50017-2003[S]. 2003.

[4] 龙驭球, 包世华. 结构力学教程(Ⅰ) [M]. 北京: 高等教育出版社, 2001.