重质原油膜强化传质预处理技术试验研究

2018-05-07郭辉

郭 辉

(中国石化塔河炼化有限责任公司,新疆 阿克苏 842000)

塔河原油具有密度高、盐含量高、黏度大、沥青质含量高等特点,属于重质稠油[1-2]。近年来,塔河原油性质进一步劣质化,给原油电脱盐和后续处理装置的运行增加了难度。中国石化塔河炼化有限责任公司(简称塔河炼化)自2010年9月26日3.5 Mta常减压蒸馏装置开工以来,经电脱盐后的原油盐含量居高不下,基本维持在10~12 mgNaClL,切水带油现象严重,后续常压塔、焦化分馏塔运行困难。常压塔、焦化分馏塔结盐严重,馏出口产品闪点波动大,汽柴油颜色深,两塔水洗频繁,设备腐蚀加剧[3],成为装置安全生产运行的最大隐患[4-5]。针对电脱盐工艺处理塔河重质原油存在的不足,进行了原油膜强化传质预处理技术试验。本文主要介绍膜强化传质预处理技术试验原理及不同试验条件下的运行情况。

1 原油膜强化传质工艺原理

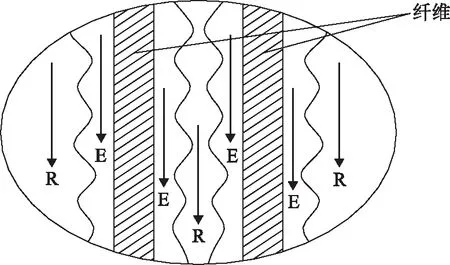

膜接触器内装有大量一定直径的金属或非金属纤维,当原油和水从膜接触器顶部进入后,由于毛细作用,油和水在纤维表面上的张力不同,油、水对纤维的亲和性不同,水相更易于在纤维表面铺展,在纤维之间形成顺向流动的液膜。由于两相的流速不同,两相间的摩擦力将液膜拉得非常薄,为两相传质提供了足够大的场所。在传质过程中,原油中的盐类化合物溶入水相,当传质完成后水相沿着纤维直接流到罐底,而密度较轻的油相则浮在上面,两相得以分离,原油中的盐随着水相脱出,如图1所示。该技术避免了传统混合工艺中出现的乳化和夹带现象[6]。

膜反应器内部装有无数极细的纤维。膜反应器内传质速率M由下式决定:

M=K×A×ΔC

式中:K为两相之间特定的传质系数;A为两相接触的有效面积;ΔC为两相间浓度差推动力。由上式可以看出,增大两相接触有效面积是提高传质效率的最有效手段。

图1 膜接触器内两相流动示意

2 原油预处理试验

2.1 原 料

塔河原油性质见表1。由表1可知:塔河原油密度(20 ℃)高达954.1 kgm3,黏度(50 ℃)为897.1 mm2s,硫质量分数高达2.30%,氮质量分数高达0.34%,盐含量也较高。

表1 塔河原油性质

2.2 试验介绍

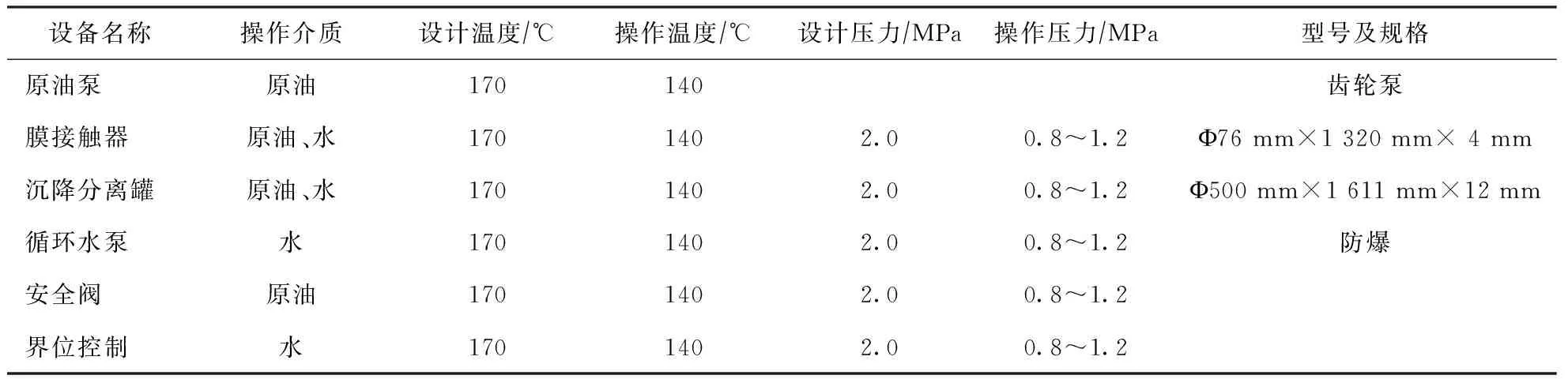

原油预处理试验采用三级膜处理串联方式,处理量为100~200 kgh。原油自常减压蒸馏装置电脱盐注水注破乳剂前引出,温度为进电脱盐前换热终温140~145 ℃,采用流量计控制(100~200 kgh)并记录流量,压力为0.8~1.2 MPa;脱硫净化水自电脱盐注水来,温度为50~60 ℃,控制(4.0~8.0 kgh)并记录流量。原油与注水经换热后分别进入一级膜接触器,经膜接触器处理后进入一级油水分离罐沉降分离;分离后的原油进入二级膜接触器,经二级膜接触器处理后进入二级油水分离罐沉降分离;分离后的原油再进入三级膜接触器,经三级膜接触器处理后的原油去电脱盐三级罐。三级膜接触器中注入脱硫净化水,切水可外排,也可作为注水注入一级或二级膜接触器;二级膜接触器注入脱硫净化水或三级膜接触器切水,切水可外排,也可作为注水注入一级膜接触器;一级膜接触器注入脱硫净化水,也可注入二级或三级膜接触器切水。最终的膜接触器切水与电脱盐工业装置切水一同外排至污水场。工艺流程示意如图2所示。原油膜强化传质预处理技术侧线试验装置的主要设备见表2。

图2 膜强化传质预处理技术流程示意

表2 原油膜强化传质预处理技术侧线试验装置的主要设备

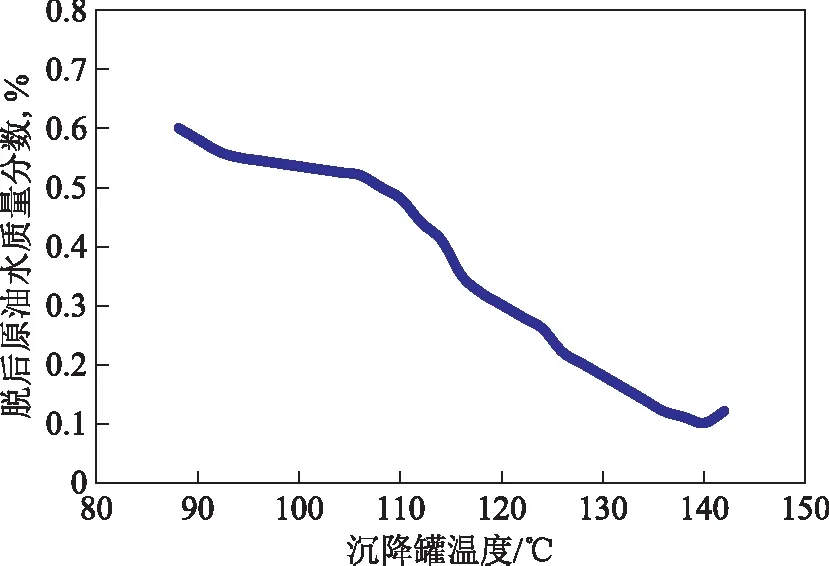

2.3 温度对原油脱水效果的影响

图3 沉降罐温度对脱水效果的影响

2.4 停留时间对原油脱水效果的影响

在沉降罐内油水温度保持130~140 ℃的条件下,考察原油在沉降罐内的停留时间与脱后原油含水量的关系,结果见图4。由图4可见,当油水沉降分离时间达到25 min 及以上时,脱后原油中水质量分数小于0.20%,继续延长停留时间,脱后原油中水含量下降趋势较为平缓。原油中水质量分数小于0.20%可以满足工业生产指标要求。

图4 沉降罐内停留时间与脱后原油含水量的关系

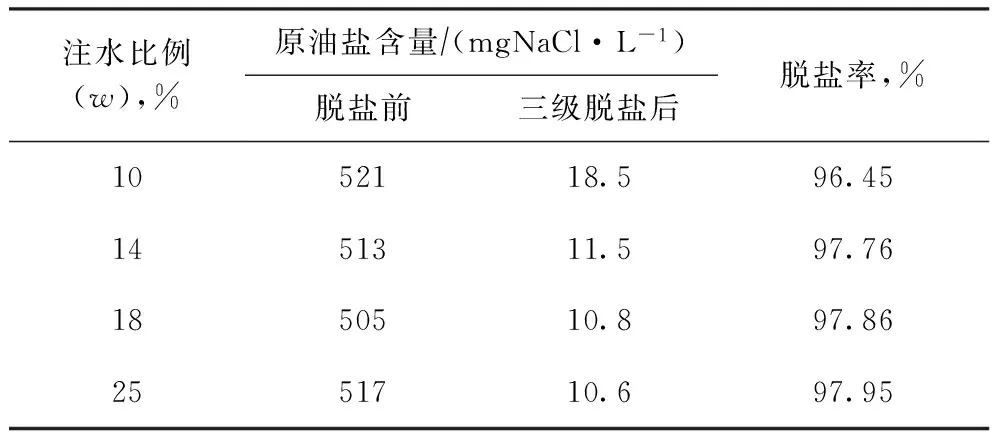

2.5 注水量对原油脱盐效果的影响

表3 注水量对原油脱盐效果的影响

2.6 空速对原油脱盐效果的影响

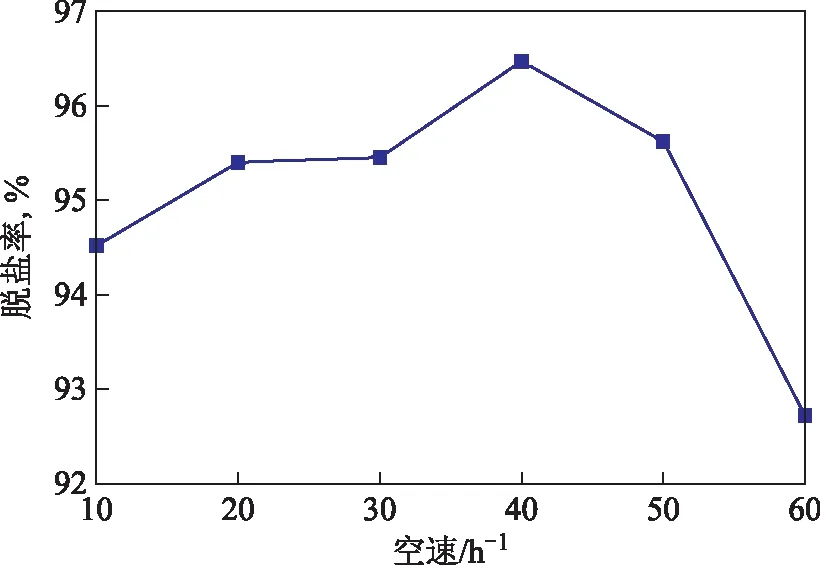

在温度140 ℃、压力1.0 MPa、注水量稳定在原油加工量的15%的条件下,考察空速对原油脱盐效果的影响,结果见图5。由图5可见:原油空速在10~40 h-1的范围内,随空速的逐渐提高,脱盐率逐渐增大,脱盐效果变好;当空速达到40 h-1时,脱盐效果最好;继续提高空速,脱盐效果反而有所降低。空速较低时,油水两相在膜接触器内流动的线速度较小,不利于两相传质;空速过大时,油水两相在膜接触器内的停留时间太短,两相传质时间短,也不利于原油脱盐。过高或过低的空速都得不到理想的脱盐效果,较为合理的空速范围应该控制在20~50 h-1之间。

图5 空速对原油脱盐率的影响

2.7 切水回注对原油脱盐效果的影响

在温度135~145 ℃、沉降罐压力1.0 MPa的条件下,考察切水回注对原油脱盐、脱水效果的影响,结果见表4。表4中单注单切工艺的一、二、三级注水均为新鲜水,注水量为每级14%;切水回注工艺的三级注水量为14%,三级切水回注作为二级注水,二级切水回注作为一级注水。由表4三脱油中盐含量计算出单切单注时脱盐率为95.90%,切水回注时脱盐率为96.25%,两者脱盐率相当,但切水回注工艺的优点在于节约新鲜水用量,减少外排污水量,对维持系统温度有利。

表4 切水回注与单注单切工艺效果对比

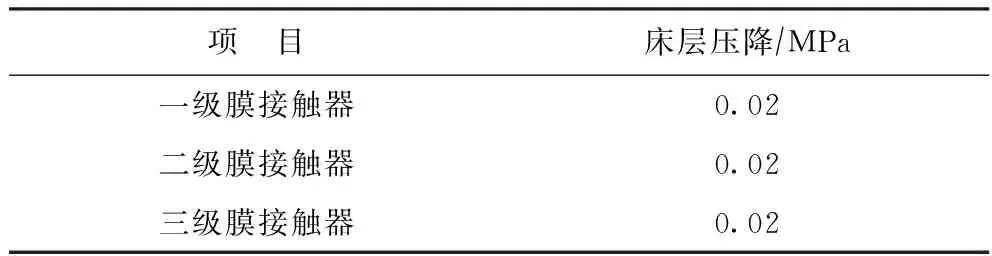

2.8 膜接触器床层压降变化情况

表5为膜接触器连续运行1 000 h时的一、二、三级膜接触器床层压降。由表5可见,在膜接触器连续运行1 000 h时,膜接触器床层压降无明显变化,说明塔河原油中的固体颗粒和机械杂质可以通过膜接触器进入沉降罐,短期内不会发生堵塞膜接触器的问题。

表5 膜接触器床层压降数据

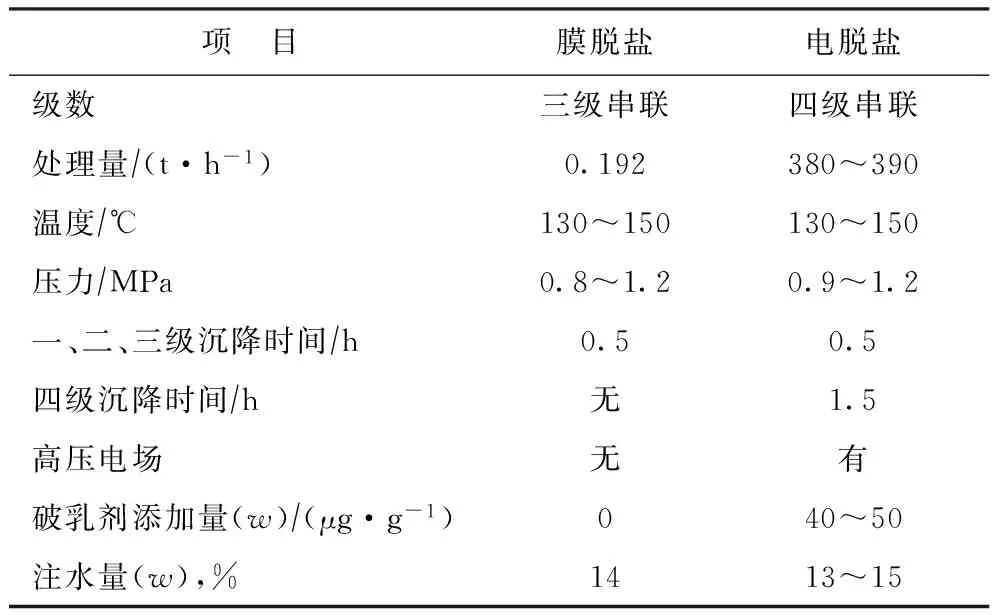

2.9 试验装置与电脱盐工业装置工艺条件对比

表6为膜接触器试验装置与工业电脱盐装置工艺条件对比。由表6可见:电脱盐工业装置采用四级串联,一、二、三级沉降时间约为 0.5 h,四级沉降时间约为 1.5 h,破乳剂添加量(w)为 40~50 μgg,有高压电场,总注水量(w)为 13%~15%;而试验膜接触器采用三级串联,每级油水沉降时间约为0.5 h,总注水量与电脱盐工业装置相当,优点是节约破乳剂和节电。

表6 试验膜侧线装置与工业电脱盐装置工艺条件对比

2.10 膜接触器与电脱盐工业装置脱盐、脱水效果对比

将进膜接触器原油的温度控制在135~145 ℃、压力控制在0.9~1.0 MPa、空速调整到20~50 h-1、切水回注的条件下,与正常运行的工业电脱盐装置(工艺条件见表6)的脱盐、脱水效果进行对比。

图6为试验装置与电脱盐工业装置脱后原油盐含量的同期对比。由图6可见,膜接触器三级脱后盐含量在初期条件优化阶段与工业装置三级电脱盐相当,在稳定运行后膜接触器三级脱盐后盐含量(平均值为16.8 mgNaClL)优于工业三级电脱盐装置(平均值为25.9 mgNaClL),略差于工业四级电脱盐装置(平均值为11.5 mgNaClL)。

图6 试验膜侧线装置与工业电脱盐装置脱盐效果对比

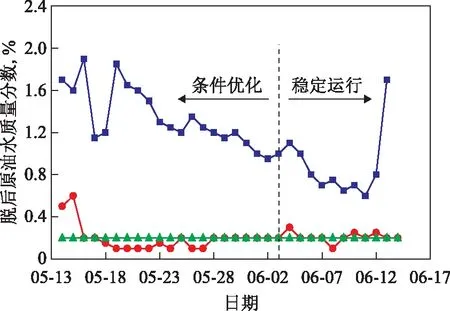

图7为膜接触器装置与电脱盐工业装置脱后原油水含量对比。膜接触器装置三级脱后原油平均水质量分数不大于0.2%,三级电脱盐罐原油水质量分数为0.9%左右。膜接触器脱水效果优于工业三级电脱盐装置同期数据。

图7 试验膜侧线装置与工业电脱盐装置脱水效果对比

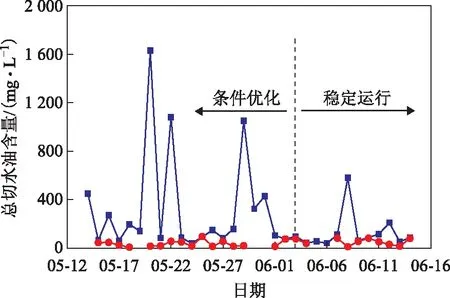

图8为膜接触器与电脱盐工业装置总切水的油含量对比。由图8可见:膜接触器总切水的油含量最低,质量分数为6.8 mgL,最高为93.8 mgL,平均值为36.9 mgL;而电脱盐工业装置总切水的油含量不稳定,质量分数平均值在200 mgL左右。从总切水油含量来看,膜接触器装置优于电脱盐工业装置,且相对较平稳,波动较小。

图8 试验膜侧线装置与工业电脱盐装置总切水的油含量对比

3 结论及建议

3.1 结 论

原油膜强化传质预处理技术试验验证了其在处理塔河重质原油时的优势,但仍没有达到中国石化对塔河原油脱盐后原油盐含量小于5 mgNaClL的要求,还需要进一步技术优化。

针对塔河重质原油,膜强化传质处理试验最有效的操作条件为:原油进入膜处理器的空速为20~50 h-1,操作温度为135~145 ℃,操作压力为0.8~1.0 MPa,总注水量(w)为14%~18%,油水在沉降罐中的沉降时间为25 min 以上。

膜强化传质试验脱水后原油水质量分数不大于0.2%,优于电脱盐工业装置,工艺操作条件基本相同。膜强化传质试验脱盐后盐含量为7.9~24.8 mgNaClL,平均值为16.8 mgNaClL,优于工业三级电脱盐装置(平均值为25.9 mgNaClL)。膜强化传质试验切水油含量小于100 mgL,优于三级电脱盐装置,大大降低了污水处理成本,经济环保。

3.2 建 议

在系统能够满足的条件下,控制膜接触器温度在140~147 ℃,可以进一步提高脱盐脱水效果。在相同空速和注水比例的条件下,脱后原油含盐、含水量随温度的提高而逐渐降低,最终趋于稳定。说明较高的温度有利于原油脱盐、脱水。温度升高,原油黏度降低,在膜接触器内容易形成更薄的液膜,可以提高油水接触面积,增强原油脱盐、脱水效果。控制合适的温度可以通过原油与渣油系统换热或提高注水温度来实现。

根据公式M=K×A×ΔC,提高两相接触的有效面积A,增加膜反应器内传质速率M,可以达到更好的脱盐目的。结合重质原油的特点和原油膜强化传质预处理技术工业化后的长周期运行,建议设置膜处理器冲洗系统。

在工业放大应用时,可以考虑将膜强化传质预处理技术与现有电脱盐装置相结合。在原油进电脱盐前先通过膜强化传质预处理工艺脱除大量盐类后,再进入电脱盐装置(电脱盐装置可以只投用两级或者一级)进行脱盐,以达到更好的脱盐效果;也可以考虑采用该技术在塔河油田原油集合站对原油进行预处理。

[1] 王振宇,张金河,姜辉,等.塔河油破乳困难原因分析与对策[J].石油炼制与化工,2017,48(1):6-10

[2] 柴志杰.塔河原油生产SBS改性沥青的研究[J].石油炼制与化工,2016,47(12):17-21

[3] 叶荣.原油加工过程中氯化物腐蚀防护探讨[J].广东化工,2006,4(33):9-12

[4] 许先.原油深度脱盐技术开发与应用[D].上海:华东理工大学,2000

[5] 张佩普,戴琳.原油脱钙技术[J].常减压蒸馏,1999(22):10-15

[6] 李旭辉.轻质油品纤维膜脱硫应用基础研究[D].青岛:中国石油大学(华东),2011