大排量抽稠泵替代稠油电泵应用实践

2018-05-07夏新跃

夏新跃

(中国石油化工股份有限公司西北油田分公司)

塔河油田为非均质性极强的奥陶系缝洞型碳酸盐岩,油藏埋深5 350~6 600 m,由于热损失及原油脱气影响,原油在2 500~4 000 m的井筒内不具有流动性,为此,采用套管掺入稀油降黏方式进行开采[1-2]。塔河油田十二区2、4小区为超稠油区块,生产期间稀稠油混配效果差导致稀稠比高,鉴于电泵具有举升能力强、排量大的优势,形成了以电泵开采为主,抽稠泵开采为辅的机械举升方式,截至2015年12月,电泵井数66口,占机采井数69%,产量占比83%。

一、 电泵开采存在问题

随着国际油价大幅下跌,现有电泵开采存在采油成本高、效益变差的问题,主要表现在以下方面:

(1)电泵机组功率大,电机通常配置在100~140 kW,系统效率低[3],日耗电量大。

(2)因含水波动、稀稠油混配差导致机组负载变化敏感,表现为电流频繁波动,优化掺稀困难,造成稀油浪费。

(3)通过改进机组及配套工艺,电泵适应性明显提升,但仍存在部分井况恶劣,机组不适应导致短期检泵问题,增加检电泵费用。

(4)变频器应用时间较长,部分电子元器件老化,维修成本较高。

(5)电泵初次投入成本高,增加采油成本压力。

二、抽稠泵适应性分析

随着70/32、83/44大排量抽稠泵成功应用[4-5],排量由日产液50 m3提升至100~143 m3,满足了稠油掺稀井需求,现已在稠油区块得到有效推广。为提高超稠油区70/32、83/44抽稠泵适应性,进一步替代稠油电泵井数,降低采油成本,开展了以下改进工作:

(1)针对不锈钢密度轻,稠油包裹凡尔球导致密封不严的问题,进行了泵材质改进,即凡尔球及阀座材质由不锈钢改为硬质合金,密度由8.0 g/cm3提高至13.5 g/cm3,硬度由58 HRC提升至88 HRA,提升抗稠油性能,减少稠油包裹凡尔球风险,降低泵漏故障率。

(2)针对超稠油井稀稠油混配深度要求深的需求,增加了70/32、83/44抽稠泵泵筒强度,泵下续接尾管深度由1 000 m提升至2 400 m,结合70/32、83/44抽稠泵泵挂深度约2 000 m,掺稀混配点深度由3 000 m提升至4 400 m,提高稀稠油混配效果。

图1 不同掺稀点处井筒黏度分布图

由不同掺稀点处井筒黏度分布图可知(图1),混配深度在1 500 m处掺稀时流经1 000 m的黏度为400 mPa·s,混配深度在3 500 m处掺稀时流经1 000 m的黏度为250 mPa·s,不同混配点黏度相差约150 mPa·s,即随着掺稀混配点加深,稀稠油混配效果明显提升,亦即加深尾管可以改善稀稠油混配效果,降低稀油用量。

(3)通过加深尾管解决稀稠油混配问题,结合油井供液及配产需求,合理优化泵挂深度,改变前期为满足入泵需求过度加深泵挂的问题,进一步改善杆柱受力,减少杆断风险。

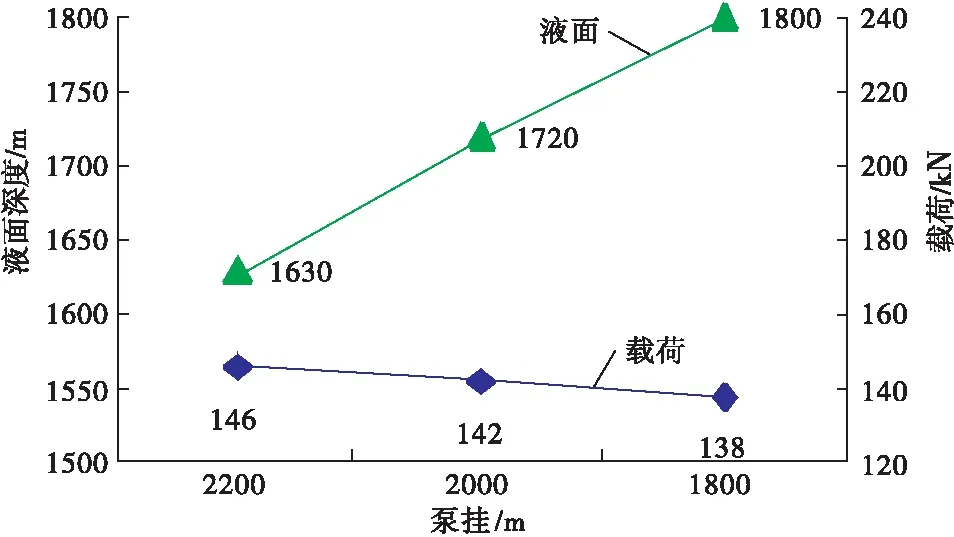

由不同泵挂液面及载荷对比图可知(图2),在其它因素不变条件下,随着泵挂深度由2 200 m上提至1 800 m,最大载荷由146 kN降至138 kN,液面抽深能力由1 630 m上升至1 800 m,即在同一液面条件下,杆柱受力显著改善。

图2 不同泵挂液面及载荷对比图

(4)针对超稠油间隙阻力大问题,优化了泵间隙,即泵间隙等级由2.5级提升至5级,减小了泵筒和柱塞之间的摩擦力,降低了下行阻力,光杆滞后率大幅下降。

三、现场应用

通过提升大排量抽稠泵适应性,现场替代稠油电泵22口井,有效降低采油成本,具体效果如下:

(1)排查治理短寿电泵(电泵寿命低于200 d)5口井,主要分为高含水、供液不足及生产稳定3类,通过优化设计大排量抽稠泵,运行寿命较电泵延长117 d,期间检泵1井次,避免检泵13井次见表1。

表1 大排量抽稠泵替代短寿电泵统计表

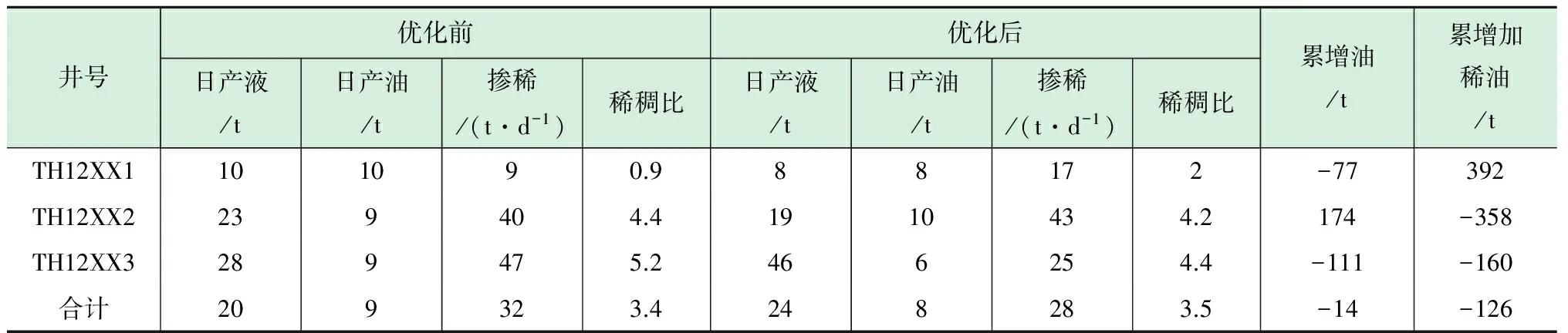

表2 大排量抽稠泵替代低效电泵统计表

(2)开展低效电泵优化治理3口井,主要表现为产油少、掺稀量大,优化掺稀困难;结合大排量抽稠泵稠油适应性好、处理相对容易的特点,实施电泵转大排量抽稠泵生产,影响产量14 t,节约稀油126 t,见表2。

(3)结合油藏开发需求,优化生产方式,实施自喷井转大排量抽稠泵14井次,平均单井增油11.7 t/d,降低稀稠比1.7,累计增油3.4×104t,节约稀油7.6×104t。

(4)根据电泵费用73万元/井、抽稠泵费用8.4万元/井测算,替代电泵22口井可减少直接费用1421.2万元;同时电泵日耗电约2 200 kW·h/井,应用大排量抽稠泵可节约40%用电量,日节约用电880 kW·h/井,有效降低能耗。

四、结论

(1)在国际低油价背景下,电泵因耗电量大、检泵费用高及地面维修成本高等问题造成采油效益变差,采油厂需要优选机械举升方式,降低采油成本。

(2)通过改进凡尔球及球座、增加泵筒强度、优化泵挂深度及泵间隙,提高了大排量抽稠泵稠油适应性。

(3)通过提升大排量抽稠泵适应性,现场替代稠油电泵应用22口井,减少直接费用1421.2万元,日节约用电880 kW·h/井,有效降低稠油开采成本,解决了超稠油区抽稠泵无法生产难题。

[1]梅春明,李柏林. 塔河油田掺稀降黏工艺[J]. 石油钻探技术, 2009, 37(1): 73-76.

[2]刘文斌.塔河油田碳酸盐岩油藏稠油举升工艺技术[J].钻采工艺,2007,30(4):59-61,66.

[3]秦飞,金燕林,李永寿,等.塔河稠油电泵掺稀开采系统效率测试分析评价[J]. 特种油气藏, 2012, 19(4): 145-148.

[4]郭忠良,高伟. 70/32大排量抽稠泵研制及其在塔河油田超稠油井中的应用[J]. 石油天然气学报,2012,34(9):328-330.

[5]刘玉国,杜林辉,梁志艳,等. 83/44侧向进油大排量抽稠泵的研制及应用[J]. 中外能源,2014,19(9):61-63.