石墨粒径对聚酰亚胺摩擦性能的影响

2018-05-04苏正涛

杨 睿,苏正涛

(中国航发北京航空材料研究院,减振降噪材料及应用技术航空科技重点实验室,北京 100095)

0 前言

润滑是摩擦学研究的重要内容,在现代工业中润滑技术能显著提高机器的使用性能和寿命并减少能源消耗,具有相当重要的地位[1]4。传统的润滑结构一般由金属、对偶件及润滑油、脂构成。近年来,随着高性能工程塑料的成型制备及其性能研究的发展,自润滑工程塑料及构件以其摩擦因数稳定、磨损率低及具备阻尼性能等优点开始得到越来越多的应用。和传统的金属润滑结构相比,工程塑料自润滑构件还具备质轻、耐腐蚀及结构简单等优势。由于自润滑结构不需要额外的润滑剂,因此不仅能减少对环境的污染,还能够解决如高载荷高温苛刻环境下润滑剂失效等问题,在航空发动机、航天器等尖端领域有着弥足重要的作用[2]。

具备一定自润滑性能的工程塑料有超高相对分子质量聚乙烯(PE-UHMW)[3]、聚苯硫醚(PPS)[4]、聚醚醚酮(PEEK)[5]、聚四氟乙烯(PTFE)[6]、聚酰亚胺(PI)[7]等。其中PI的综合性能(耐热性,力学性能,摩擦磨损性能)最好,在苛刻工况下仍具备优秀的自润滑性能。但是PI的2个缺点在一定程度上限制了其自润滑应用:(1)PI含有大量如苯环之类的刚性基团,使得PI材料刚性较大难以在对偶件上形成平滑的转移膜[8],从而导致摩擦因数较大;(2)PI的刚性结构使其具有一定的脆性,从而导致磨损速率较快[9]1 146。因此目前很多研究者通过原位合成[10]或物理共混方法[11]在PI中添加石墨[12]、二硫化钼(MoS2)[13]或其他改性填料来改善PI的摩擦磨损性能。

虽然目前有关PI/石墨复合材料摩擦性能的研究有很多[14-16],涉及干摩擦及油润滑等润滑条件。Samyn等[9]1 147指出当石墨的质量分数为15 %时,复合材料的力学性能与摩擦性能均较为理想。但是有关石墨的微观结构参数对PI摩擦性能的影响的研究还比较少,为了研究PI基复合材料的微观结构与其摩擦性能之间的关系,本文选用不同粒径的NG填充PI制备了复合材料,并探究NG的粒径对PI自润滑性能的影响。

1 实验部分

1.1 主要原料

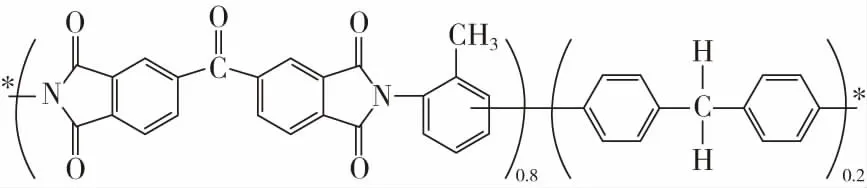

PI模塑粉,P84,粒径30~40 μm,福斯曼(北京)科技有限公司,化学结构如图1所示;

图1 PI树脂的结构式Fig.1 Structural formula of polyimide resin

NG,粒径为10、20、30、40、50 μm,南京吉仓纳米纳米科技有限公司。

1.2 主要设备及仪器

电热鼓风箱,101A-2E,上海实验仪器厂有限公司;

高速混合机,DAC 400FV,美国Flack Tek公司;

热压机,4122,美国Carver公司;

动态热力学分析仪(DMA),DMA+450,法国MetraviB公司;

摩擦磨损试验机,MRH-1,济南益华摩擦设备有限公司;

扫描电子显微镜(SEM),CamScan CS3400,英国剑桥公司;

场发射扫描电子显微镜(FESEM),JSM-7500F,日本JEOL公司。

1.3 样品制备

首先分别将PI模塑粉与NG粉置于烘箱中进行干燥处理,温度分别设定为180 ℃与80 ℃,干燥时间均为2 h;之后称取5种不同粒径的NG与PI放入高速混合机中进行物理共混,设定条件为800 r/min×1 min+1200 r/min×1 min,含量均为15 %(质量分数,下同);将混合好的物料置于模具中后在模压机上热压成型,热压成型工艺为:模具与压机首先在250 ℃下预热,物料放入模具后压力升至15 MPa并排气若干次;之后温度升至300 ℃并在15 MPa下保压1 h;接着升温至350 ℃并在35 MPa下保压2 h;最后降温至250 ℃取模,并裁样测试;为了对比同时制备了未添加NG的纯PI作为对照组;下文中,纯PI与粒径10~50 μmNG的复合材料分别以PI-0、PI-10、PI-20、PI-30、PI-40及PI-50表示。

1.4 性能测试与结构表征

复合材料断面形貌表征:将压制好的样品用液氮脆断,喷金后用FESEM观察;

DMA测试:采用3点弯曲对试件进行测试,试样尺寸为50 mm×20 mm×2 mm,设定固定频率为10 Hz,温度扫描范围为20~400 ℃,升温速率为3 ℃/min,位移设定为10-5m;

摩擦磨损性能测试:接触模式为环—块线接触,试样尺寸为30 mm×6 mm×7 mm,对磨环材料为45#钢;执行标准为GB 3960—2016,滑动摩擦线速度为1.256 m/s,载荷为200 N,测试时间为1 h;摩擦因数(f)选取稳定摩擦阶段的平均值,磨损率(ω,mm3/N·m)按式(1)计算:

(1)

式中V——试样磨损体积,mm2

L——总滑动距离,m

P——实验载荷,N

磨痕及转移膜形貌表征:将经历摩擦实验后的试样及对磨环喷金后用SEM观察。

2 结果与分析

2.1 石墨的分散情况表征

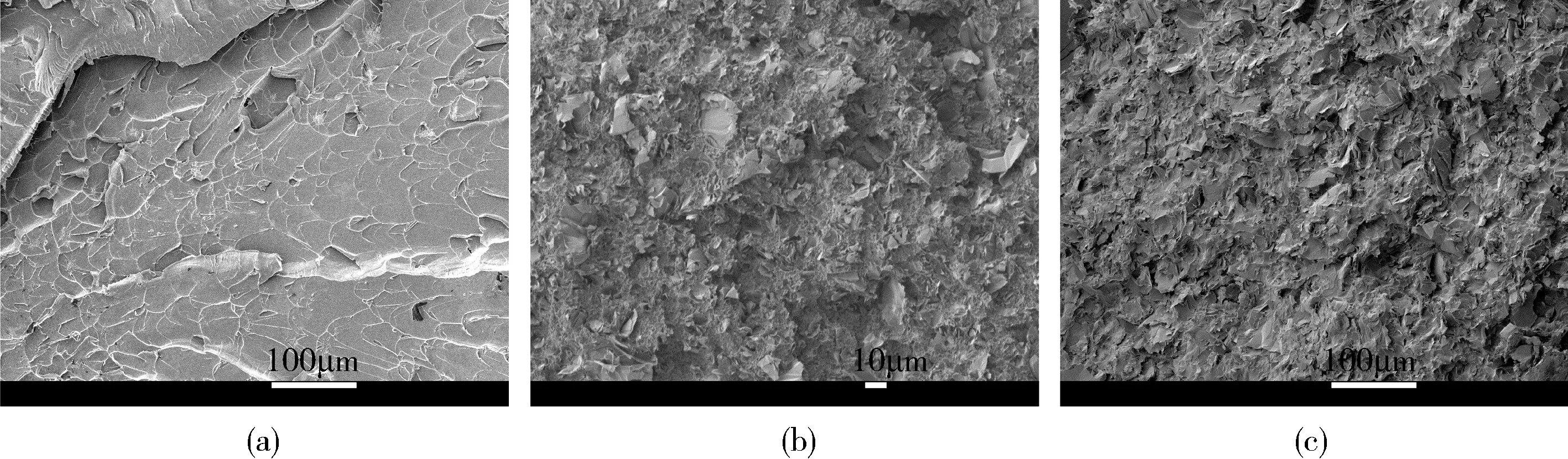

图2为纯PI与PI/NG复合材料的断面形貌表征。从图中可看出PI-0的断裂面相对光滑,表现为脆性断裂。而PI-10与PI-50中的NG在断裂过程中能起到承担载荷、抑制裂纹扩展的作用,因此断裂面比较粗糙,而且不同粒径的NG均能均匀地分散在PI树脂中,无团聚现象出现。

(a)PI-0 (b)PI-10 (c)PI-50图2 样品的断裂面形貌Fig.2 Morphologies of fracture surfaces of the samples

2.2 石墨粒径对PI动态热力学性能的影响

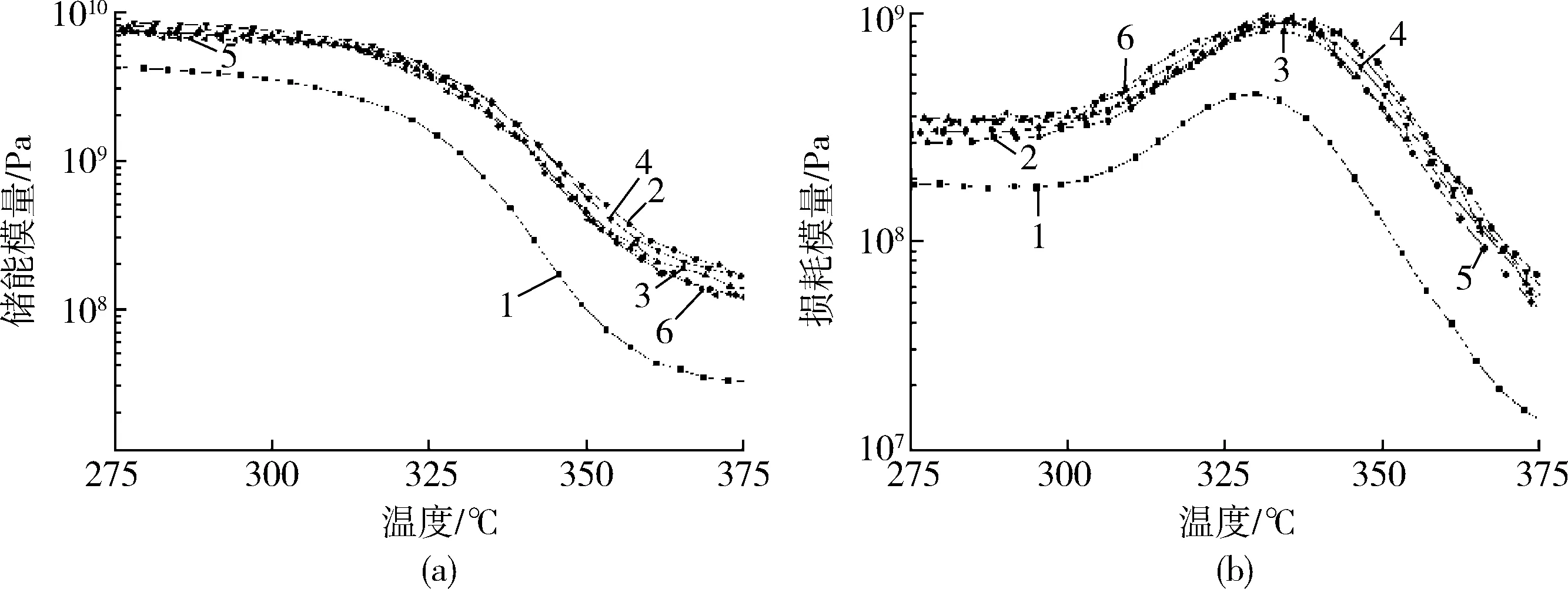

在摩擦环境下,材料及其制件必定会受到摩擦副的载荷压力,并且同时存在一定的相对运动,即摩擦速度。因此,材料及制件的摩擦性能将必须得到其本身力学性能及耐热性的支撑,优异的力学性能保证其在载荷存在下保持一定的尺寸外形,而耐热性保证其在摩擦热的存在下不变形不破坏,二者共同保证了材料的摩擦性能,缺一不可。因此通过分析PI及PI/NG复合材料的动态热力学性能作为分析其摩擦性能的基础。图3显示了样品的DMA测试结果。如图3所示,添加5种不同粒径NG之后,PI/NG复合材料的储能模量及损耗模量均明显提高,而且损耗模量峰向高温区移动。这是由于NG的加入占据了材料内部的自由体积,限制了分子链段的运动,并增大了内摩擦,使得分子链间发生滑移变得困难,从而需要在更高温度下才能实现。因此表现为PI-10、PI-20、PI-30、PI-40及PI-50相对于PI-0的储能模量及损耗模量均提高,但是由于所有复合材料中NG的含量均为15 %,所以在PI-10、PI-20、PI-30、PI-40及PI-50之间所体现出来的动态热力学性能差别不大。结果证明NG能够提高PI的动态热力学性能。

1—PI-0 2—PI-10 3—PI-20 4—PI-30 5—PI-40 6—PI-50(a)储能模量 (b)损耗模量图3 样品的储能模量和损耗模量Fig.3 Storage modulus and loss modulus of the samples

2.3 石墨粒径对PI摩擦性能的影响

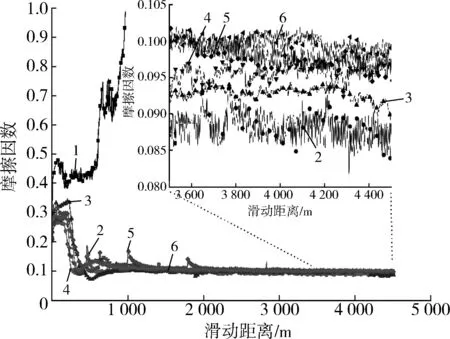

图4为纯PI与PI/NG复合材料在本实验条件下f随滑动距离变化的关系。如果所示,对于PI-0而言,实验初始时f为0.3左右,并随着滑动距离的增大而逐渐增大,最终导致样件破坏,实验停止。这是由于随着摩擦的进行,PI-0与对磨环的相对滑动会不断生成摩擦热,同时PI材料较弱的导热性能会使散热较慢,造成接触部位的温度逐渐升高,使得PI-0的摩擦接触点的软化,导致样件在载荷的存在下摩擦面积增加,使得f继续增大,进而继续生成更多的摩擦热,最终导致f持续增加,样件温度不断升高而破坏。添加NG之后,PI-10、PI-20、PI-30、PI-40和PI-50的f的变化趋势和PI-0相比改变较大。在摩擦初始阶段,PI/NG复合材料的f均慢慢升高,这是由于此时的摩擦为PI/NG复合材料与硬度较大的对磨环材料(45#钢)之间的摩擦,钢环表面的微观凸起在载荷的作用下嵌入PI/NG复合材料表面,这种物理镶嵌效应导致了较高的f,并且摩擦热的存在会使材料软化,嵌入深度继续增加,造成了摩擦初始阶段PI/NG复合材料的f缓慢升高的结果,该阶段样件的磨损也会较大。随着摩擦磨损过程的持续,PI/NG复合材料会发生向对磨环转移的现象,即转移膜[17]。转移膜的形成是多种因素的复合结果,主要是由对磨环表面微观硬凸起对PI/NG复合材料的物理犁沟效应以及新生成的高能表面与对磨环之间的化学吸附效应引起的[18]。转移膜的存在使得摩擦初期PI/NG复合材料与对磨环之间的摩擦转变为PI/NG复合材料自身的摩擦。而且由于NG的存在,在PI/NG复合材料被磨损的过程中NG会被逐渐剥出并在摩擦面中充当润滑剂。因此由于转移膜及NG的存在,f开始明显下降并趋于稳定。图4中的小图为PI/NG复合材料在滑动距离3 500~4 500 m的摩擦的变化,属于稳定摩擦阶段。如图所示,PI-10、PI-20、PI-30、PI-40和PI-50的摩擦因数依次增大,说明随着NG粒径的减小,PI/NG复合材料的在稳定摩擦阶段的f逐渐减小。

1—PI-0 2—PI-10 3—PI-20 4—PI-30 5—PI-40 6—PI-50图4 样品的摩擦因数随滑动距离的变化Fig.4 Variation of coefficients of friction of thesamples with sliding distance

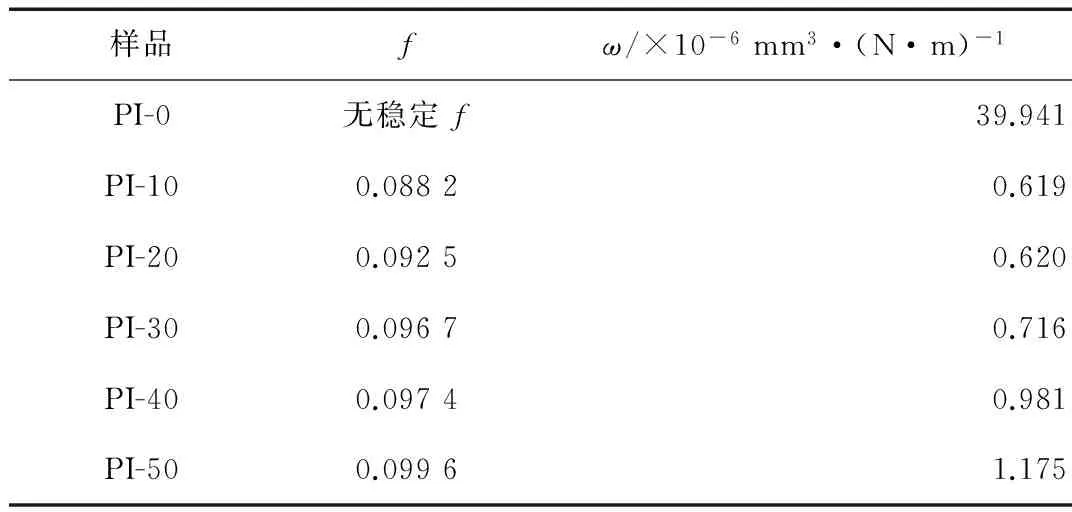

表1总结了样品的摩擦因数和磨损率。结果显示未添加润滑成分的PI-0没有稳定的f,而且ω高达3.994 1×10-5mm3/N·m。添加NG之后,PI/NG复合材料的f和ω均明显降低,其中PI-10的f为0.088 2,ω为6.19×10-7mm3/N·m,降低了2个数量级,表现出相当优异的自润滑及耐磨性能,说明NG对PI的摩擦行为有相当明显改善,起到了降摩擦减磨耗的作用。另外在10~50 μm的范围内,随着NG粒径的增加,PI/NG复合材料的f和ω均缓慢增加,说明小粒径的NG对PI摩擦性能的改善要优于大粒径的NG。这是由于NG的润滑性能源于石墨烯层之间较弱的作用力,即π键,小粒径的NG由于面内π键比大粒径的NG要小,因此在摩擦接触面上更容易被剪切力剥开,因此PI-10、PI-20、PI-30、PI-40及PI-50的f依次慢慢增大。另外,由于石墨烯层中碳原子采取了sp3杂化,表现为非极性,因而NG面内具备化学惰性,但是NG边缘会存在有C—OH等极性悬挂键[1]386,C—OH可与PI基体中的C=O形成氢键(如图1所示)。因此小粒径的NG会由于比表面积大的优势导致悬挂键多,与PI基体相互作用力强,缺陷少,从而在摩擦过程中磨耗较小,表现为PI-50、PI-40、PI-30、PI-20及PI-10的ω依次减小。

表1 样品的摩擦因数和磨损率Tab.1 Coefficients of friction and wear rates of the samples

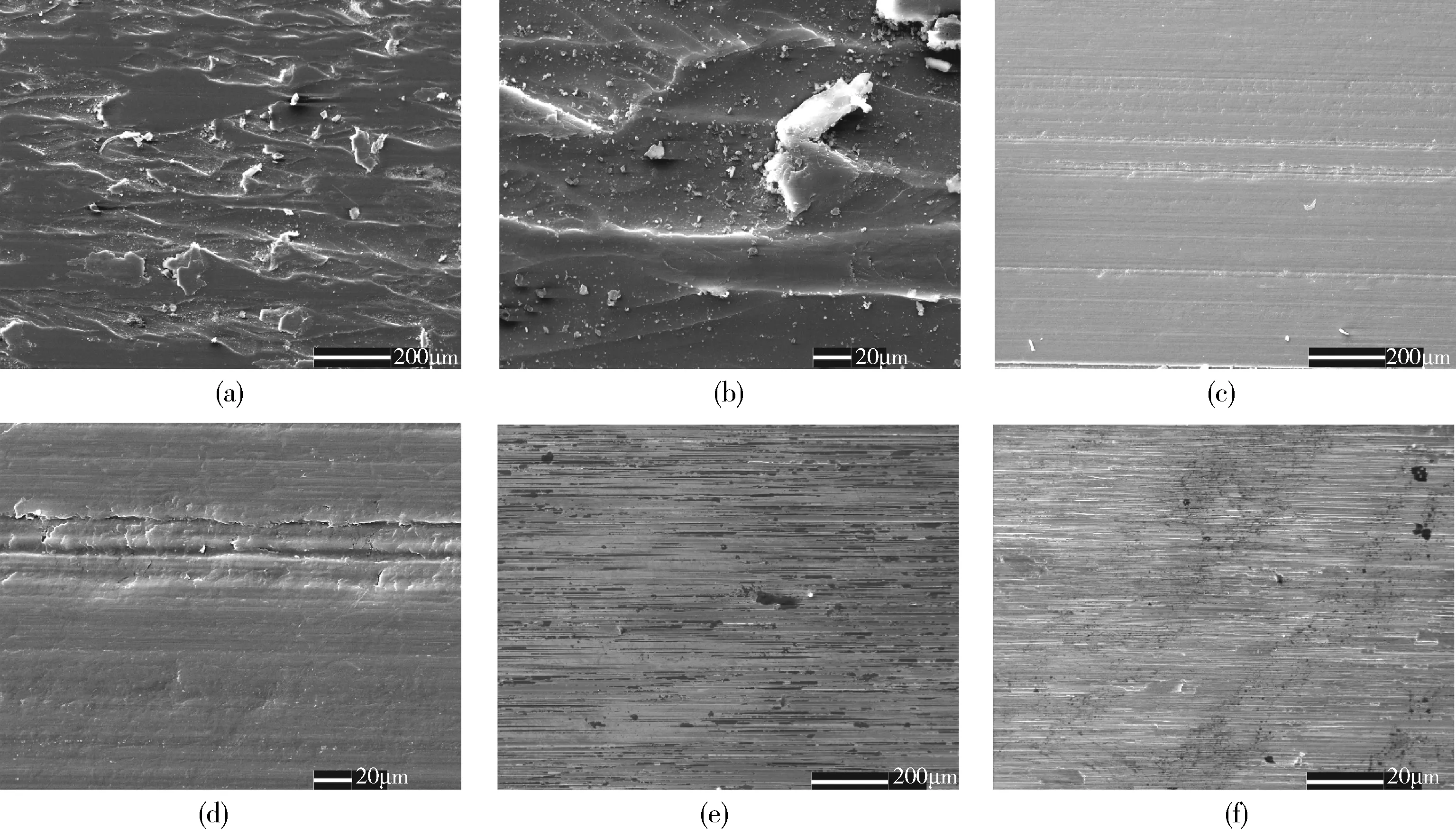

2.4 磨损及转移膜的微观形貌

图5为PI-0及PI-10在摩擦实验之后的磨损及在对磨环上形成的转移膜的微观形貌,其中所有图的水平方向均为摩擦方向。如图5(a)、(b)所示,PI-0的磨损面粗糙不平,表现出“瓦”状形貌,而且在低洼处存有微细磨屑,侧面证明了PI-0的高摩擦高磨耗的特性。图5(c)、(d)为PI-10的磨损形貌,虽然表面有一些磨屑引起的沟壑,但是和PI-0的磨痕相比已经变得很光滑。图5(e)、(f)分别为PI-0及PI-10在对磨环上形成的转移膜的形貌,对比发现PI-10的转移膜比起PI-0的更为连续致密,证明PI-10更易形成转移膜,有利于摩擦磨损性能的提高。

(a)PI-0磨痕,×1000 (b)PI-0磨痕,×5000 (c)PI-10磨痕,×1000 (d)PI-10磨痕,×5000(e)PI-0的转移膜,×1000 (f)PI-10的转移膜,×1000图5 样品的磨痕及转移膜的形貌Fig.5 Morphologies of worn surfaces and transfer films of the samples

3 结论

(1)纯PI的断裂面比较平滑,而PI/NG复合材料的断裂面较为粗糙,不同粒径的NG均能在PI中均匀分散,无团聚现象出现;

(2)添加NG能够提高PI的储能模量及损耗模量,并且损耗模量峰向高温移动,但是由于添加量相同,NG的粒径对PI的动态热力学性能影响不大;

(3)添加NG后能够改善PI的摩擦磨损性能,PI-0没有出现稳定的摩擦阶段,ω高达3.994 1×10-5mm3/N·m,而PI-10的f为0.088 2,ω为6.19×10-7mm3/N·m,表现出相当优异的自润滑及耐磨性能;随着NG粒径的降低,PI-50、PI-40、PI-30、PI-20及PI-10的f和ω均依次减小;

(4)摩擦实验之后,PI-10与PI-0相比具有更平滑的磨损面,且形成的转移膜更加连续致密。

参考文献:

[1] BHUSHAN B. Principles and Applications of Tribology[M]. USA: John Wiley & Sons, Ltd, 2013.

[2] SAMYN P, SCHOUKENS G, VERPOORT F, et al. Friction and Wear Mechanisms of Sintered and Thermoplastic Polyimides under Adhesive Sliding[J]. Macromolecular Materials & Engineering, 2007, 292(5):523-556.

[3] LAWAL D, BIN ALI A, MOHAMMED A S. Tribological Investigations of Carbon Nanotube-Reinforced Polymer (UHMWPE) Nanocomposites Using Taguchi Methodology[J]. Journal of Applied Polymer Science, 2016, 133(40):44 018.

[4] SEBASTIAN R, NOLL A, ZHANG G, et al. Friction and Wear of PPS/CNT Nanocomposites with Formation of Electrically Isolating Transfer films[J]. Tribology International, 2013, 64(3):187-195.

[5] ZHANG G, RASHEVA Z, SCHLARB A K. Friction and Wear Variations of Short Carbon Fiber (SCF)/PTFE/Graphite (10 vol. %) Filled PEEK: Effects of Fiber Orientation and Nominal Contact Pressure[J]. Wear, 2010, 268(7/8):893-899.

[6] HARRIS K L, PITENIS A A, SAWYER W G, et al. PTFE Tribology and the Role of Mechanochemistry in the Development of Protective Surface Films[J]. Macromolecules, 2015, 48(11).

[7] LIAW D J, WANG K L, HUANG Y C, et al. Advanced Polyimide Materials: Syntheses, Physical Properties and Applications[J]. Progress in Polymer Science, 2012, 37(7):907-974.

[8] GAO J. Tribochemical Effects in Formation of Polymer Transfer Film[J]. Wear, 2000, 245(1/2):100-106.

[9] SAMYN P, BAETS P D, SCHOUKENS G. Role of Internal Additives in the Friction and Wear of Carbon-fiber-reinforced Polyimide[J]. Journal of Applied Polymer Science, 2010, 116(2).

[10] CHEN D, ZHU H, LIU T. In Situ Thermal Preparation of Polyimide Nanocomposite Films Containing Functio-nalized Graphene Sheets.[J]. Acs Applied Materials & Interfaces, 2010, 2(12):3 702-3 708.

[11] ZHANG X, PEI X, WANG Q. Friction and Wear Pro-perties of Polyimide Matrix Composites Reinforced with Short Basalt Fibers[J]. Journal of Applied Polymer Science, 2009, 111(6):2 980-2 985.

[12] JIA Z, HAO C, YAN Y, et al. Effects of Nanoscale Expanded Graphite on the Wear and Frictional Behaviors of Polyimide-based Composites[J]. Wear, 2015, s338/339:282-287.

[13] SHI J, PEI H, XIAO W, et al. Tribology Performances of Molybdenum Disulfide Reinforced Thermoplastic Polyimide Under Dry and Water Lubrication Conditions[J]. Industrial Lubrication & Tribology, 2006, 58(4):195-201.

[14] 黄丽坚, 朱 鹏, 陈震霖,等. 石墨改性热塑性聚酰亚胺复合材料的摩擦磨损性能[J]. 材料科学与工程学报, 2008, 26(2):268-272.

HUANG L J, ZHU P, CHEN Z L, et al. Tribological Performances of Graphite Modified Thermoplastic Polyimide[J]. Journal of Materials Science & Engineering, 2008, 26(2):268-272.

[15] 白新明, 段海涛, 李 健. 石墨增强聚酰亚胺复合材料摩擦学性能研究[J]. 润滑与密封, 2016, 41(4):7-11.

BAIX M, DUAN H T, LI J. Tribological Performance of Graphite Modified Polyimide Composites[J]. Lubrication Engineering, 2016, 41(4):7-11.

[16] SAMYN P, BAETS P D, SCHOUKENS G, et al. Tribological Behavior of Pure and Graphite-filled Polyimides Under Atmospheric Conditions[J]. Polymer Engineering & Science, 2003, 43(8):1 477-1 487.

[17] GAO J. Tribochemical Effects in Formation of Polymer Transfer Film[J]. Wear, 2000, 245(1/2):100-106.

[18] 温诗铸, 黄 平. 摩擦学原理[M]. 北京: 清华大学出版社, 2002:277.