利用矿山废弃高塑性红黏土制备轻质陶粒的研究

2018-05-02贾晓钊雷国元余晓东毛绍波季佳善

贾晓钊 雷国元 余晓东 向 锐 毛绍波 季佳善

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.武钢资源集团有限公司,湖北 武汉 430080)

我国许多矿山在开采过程中会产生大量剥离红黏土而未得到利用,其堆存困扰国内矿山的发展,甚至威胁矿山的生存[1]。轻质陶粒具有低密、高强、保温、耐腐蚀等特性[2-3],但国内企业多采用传统工艺生产,消耗大量农田黏土,因此更大限度地利用固体废弃物生产轻质陶粒成为当前研究的主要方向[4]。近年来国内科研人员以海洋疏浚泥[5]、太湖竺山湾底泥[6]、高岭土尾矿[7]、废弃日用陶瓷[8]等为主要原料制备出符合国家标准的轻质陶粒,红黏土因可膨胀性很差[9],尚无利用其为主要原料制备轻质陶粒的文献报道。本研究拟以某矿山废弃高塑性红黏土为主要原料制备出符合国家标准的轻质陶粒,这将突破轻质陶粒对原料的严格限制,为处理矿山剥离土和提高其附加值提供新思路。

1 试验原料与试验方法

1.1 试验原料

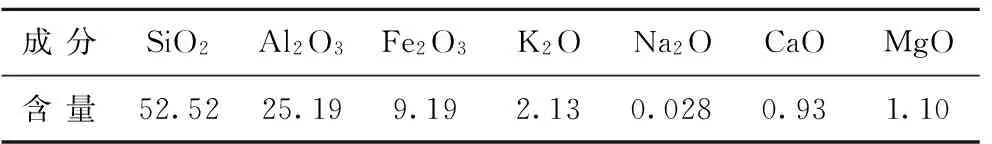

(1)红黏土。取自某矿山的废弃红黏土,经检测其塑性指数Ip=23.95>17,属高塑性黏土。其主要化学成分分析结果如表1所示,由此可知,该红黏土SiO2、Al2O3、Fe2O3、K2O、Na2O、CaO、MgO等含量位于Riley相图的可膨胀范围,但并不在轻质陶粒的最佳化学成分范围内[10],CaO、MgO可通过添加该矿山生产过程中产生的石灰石废料补充。

表1 红黏土化学成分分析结果Table 1 Chemical compositions analysisresults of the red clay %

(2)其他原料:化合物L,为市售化学药剂;石灰石,与红黏土取自同一矿山,其CaCO3含量大于98%,过60目筛待用;煤粉,与红黏土取自同一矿山,过60目筛待用;普通黏土,取自校园,过60目筛待用;试验用水为自来水。

1.2 试验方法

1.2.1 陶粒制备方法

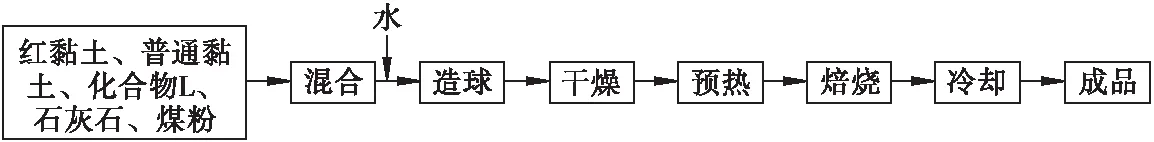

按一定比例称取各原料并混匀,将混合料置于φ500 mm圆盘造球机中造球,筛取粒径为10~15 mm的生球,在105 ℃下干燥3~4 h后,置于SX8-1型马弗炉中预热30 min,迅速放入SHY-I型回转窑中焙烧12 min,制得陶粒。试验工艺流程如图1所示。

图1 试验工艺流程Fig.1 Technical process of the experiment

1.2.2 工业投笼试验方法

工业试验地点为湖南某陶粒生产厂,经调研,其陶粒生产线回转窑直径1.6 m,长30.5 m,生产能力为40 m3/d,窑内预热段温度400~500 ℃,物料停留时间约120 min;焙烧段温度1 160~1 180 ℃,物料停留时间约20 min。定制2520型耐高温不锈钢笼(不锈钢管管长、直径均100 mm,两端为同直径可拆卸铸铁盖,钢管、铁盖打满直径为8 mm的圆孔,孔间距20 mm)。

试验时,将预先制好的生球装填至料笼内,充填率约30%,按照投笼频率为2笼/(次·h)将料笼投入生产线生球输送口,随生产线原物料一同焙烧,在回转窑出料口回收料笼。用该方法烧成陶粒50 kg待检。回转窑、耐高温不锈钢笼如图2、图3所示。

图2 回转窑Fig.2 Rotary kiln

图3 耐高温不锈钢笼Fig.3 Cage of heat-resisting stainless steel

1.3 检测方法

根据GB/T 17431.1—2010测定陶粒的表观密度,小试产品用HXQT-10D型全自动球团压力机测定单球抗压强度,每组试样取50粒测量数据并取平均值;投笼试验样品送至湖北省建材产品质量监督检验站,按照GB/T 17431.1—2010规定的方法测定相应指标。

2 试验结果与讨论

2.1 陶粒原料配比试验

陶粒原料配比试验时,造球后的陶粒在105 ℃下干燥4 h,然后在450 ℃预热30 min,1 170 ℃焙烧12 min。

2.1.1 普通黏土添加量对陶粒炸裂的影响

固定石灰石、煤粉的添加量分别为固体原料总质量的3%和1%,普通黏土添加量分别为0%、3.5%、7.0%、10.5%,对应红黏土添加量分别为96.0%、92.5%、89.0%、85.5%,普通黏土添加量对陶粒炸裂的影响如图4所示。

图4 普通黏土添加量对陶粒炸裂的影响Fig.4 Effect of ordinary clay dosageon cracking of the ceramsite ◆—预热阶段炸裂率;●—焙烧阶段炸裂率

由图4可知,陶粒预热阶段及焙烧阶段的炸裂率随普通黏土添加量的增加逐渐降低,在普通黏土添加量超过7.0%后变化不明显。

2.1.2 化合物L添加量对陶粒炸裂的影响

固定普通黏土、石灰石、煤粉的添加量分别为固体原料总质量的7%、3%和1%,化合物L添加量分别为2.5%、3.0%、3.5%、4.0%,对应红黏土添加量分别为86.5%、86.0%、85.5%、85.0%,化合物L添加量对陶粒炸裂的影响如图5所示。

图5 化合物L添加量对陶粒炸裂的影响Fig.5 Effect of compound L dosageon cracking of the ceramsite ◆—预热阶段炸裂率;●—焙烧阶段炸裂率

由图5可知,陶粒预热阶段不再炸裂,焙烧阶段炸裂率随化合物L添加量的增加逐渐降低。化合物L添加量大于3.5%后焙烧阶段不再炸裂。添加化合物L可以改善陶粒表面通透性,促进大量低熔点共熔混合物的产生,并扩大陶粒软化温度范围,因此,随着化合物L添加量的增加陶粒炸裂率逐渐降低。

2.1.3 化合物L添加量对陶粒性能的影响

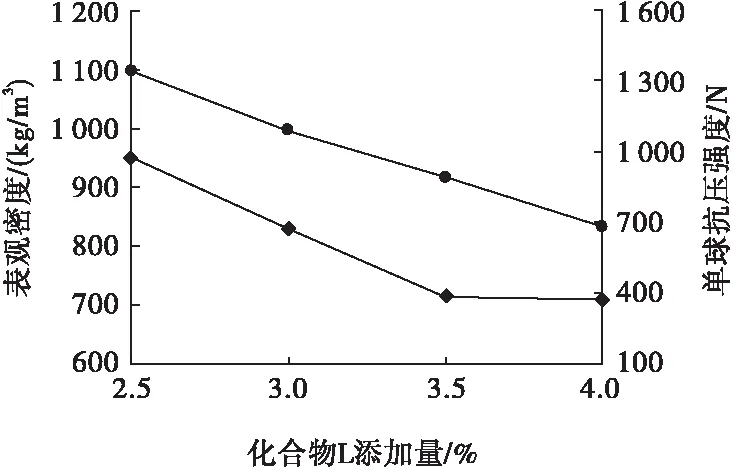

固定普通黏土、石灰石、煤粉的添加量分别为固体原料总质量的7%、3%和1%,化合物L添加量分别为2.5%、3.0%、3.5%、4.0%,对应红黏土添加量分别为86.5%、86.0%、85.5%、85.0%,化合物L添加量对陶粒性能的影响如图6所示。

图6 化合物L添加量对陶粒性能的影响Fig.6 Effect of compound L dosage onperformance of the ceramsite ●—陶粒表观密度;◆—单球抗压强度

由图6可知:陶粒的表观密度、单球抗压强度均随化合物L添加量的增加逐渐降低;在化合物L添加量超过3.5%后陶粒单球抗压强度随化合物L添加量增加降低不明显。综合考虑,确定化合物L添加量为固体原料总质量的3.5%。

2.1.4 普通黏土添加量对陶粒性能的影响

固定化合物L、石灰石、煤粉的添加量分别为固体原料总质量的3.5%、3%和1%,普通黏土添加量分别为5%、6%、7%、8%,对应红黏土添加量分别为87.5%、86.5%、85.5%、84.5%,普通黏土添加量对陶粒性能的影响如图7所示。

图7 普通黏土添加量对陶粒性能的影响Fig.7 Effect of ordinary clay dosage onperformance of the ceramsite ●—陶粒表观密度;◆—单球抗压强度

由图7可知:陶粒的表观密度、单球抗压强度均随普通黏土添加量的增加逐渐降低;在普通黏土添加量超过7%后,陶粒表观密度随普通黏土添加量增加降低不明显。添加普通黏土可以调整陶粒原料的塑性指数,使陶粒具有适宜膨胀的表面张力和软化黏度,因此,陶粒表观密度及单球抗压强度随普通黏土添加量的增加逐渐降低。综合考虑,确定普通黏土添加量为固体原料总质量的7.0%。

2.1.5 石灰石添加量对陶粒性能的影响

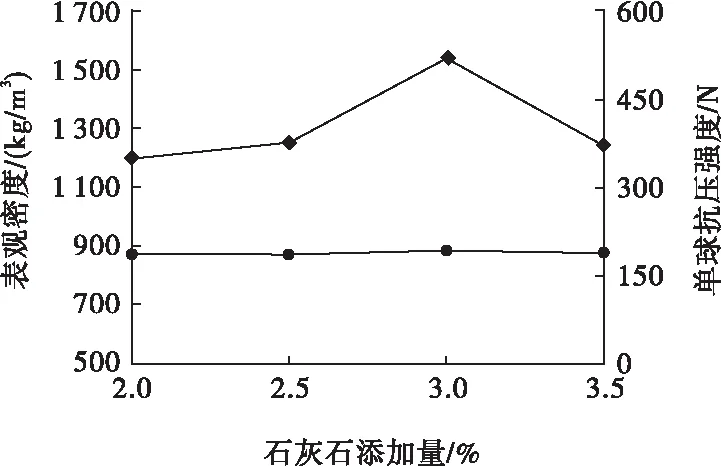

固定普通黏土、化合物L、煤粉的添加量分别为固体原料总质量的7%、3.5%和1%,石灰石添加量分别为2.0%、2.5%、3.0%、3.5%,对应红黏土添加量分别为86.5%、86.0%、85.5%、85.0%,石灰石添加量对陶粒性能的影响如图8所示。

图8 石灰石添加量对陶粒性能的影响Fig.8 Effect of limestone dosage onperformance of the ceramsite ●—陶粒表观密度;◆—单球抗压强度

由图8可知:随着石灰石添加量的增加,陶粒的表观密度几乎没有变化,陶粒单球抗压强度在石灰石添加量为3%时最高。因此,确定石灰石添加量为固体原料总质量的3.0%。

2.1.6 煤粉添加量对陶粒性能的影响

普通黏土、化合物L、石灰石的添加量分别为固体原料总质量的7%、3.5%和3%,煤粉添加量分别为0%、0.5%、1.0%、1.5%,对应红黏土添加量分别为86.5%、86.0%、85.5%、85.0%,煤粉添加量对陶粒性能的影响如图9所示。

图9 煤粉添加量对陶粒性能的影响Fig.9 Effect of coal dosage on performanceof the ceramsite ●—陶粒表观密度;◆—单球抗压强度

由图9可知:陶粒的表观密度、单球抗压强度均随煤粉添加量的增加逐渐降低,在煤粉添加量超过1.0%后,陶粒表观密度随煤粉添加量增加降低幅度变小。添加煤粉可以为陶粒内外创造还原气氛以促使焙烧阶段陶粒内部的Fe2O3发生产气反应,因此,陶粒表观密度随煤粉添加量增加逐渐降低。综合考虑,确定煤粉添加量为固体原料总质量的1.0%。

综上可得:红黏土、普通黏土、化合物L、石灰石、煤粉的最佳质量比为85.5∶7.0∶3.5∶3.0∶1.0。按照该配比均匀混合制得土样,测其塑性指数Ip=15.78,属粉质黏土,原红黏土的高塑性得到降低,成球性良好。

2.2 焙烧制度试验

2.2.1 预热温度对陶粒性能的影响

按原料最佳配比制备陶粒,在预热温度分别为350、400、450、500 ℃,焙烧温度为1 170 ℃条件下,考察预热温度对陶粒性能的影响,结果如图10所示。

图10 预热温度对陶粒性能的影响Fig.10 Effect of preheating temperature onperformance of the ceramsite ●—陶粒表观密度;◆—单球抗压强度

由图10可知:随着预热温度的升高,陶粒的表观密度无明显变化,单球抗压强度在预热温度为450 ℃时最高。因此,取预热温度为450 ℃。

2.2.2 焙烧温度对陶粒性能的影响

按原料最佳配比制备陶粒,在预热温度为450 ℃,焙烧温度分别为1 110、1 140、1 170、1 200 ℃条件下,考察焙烧温度对陶粒性能的影响,结果如图11所示。

图11 焙烧温度对陶粒性能的影响Fig.11 Effect of calcining temperature onperformance of the ceramsite ●—陶粒表观密度;◆—单球抗压强度

由图11可知:随着焙烧温度的升高,陶粒的表观密度、单球抗压强度均逐渐降低,焙烧温度超过1 170 ℃后,陶粒表观密度随焙烧温度升高降低不明显。因此,取焙烧温度为1 170 ℃。

综上可得以最佳质量配比所制陶粒的焙烧制度为:450 ℃预热30 min,1 170 ℃焙烧12 min。

2.3 工业试验成品陶粒性能分析

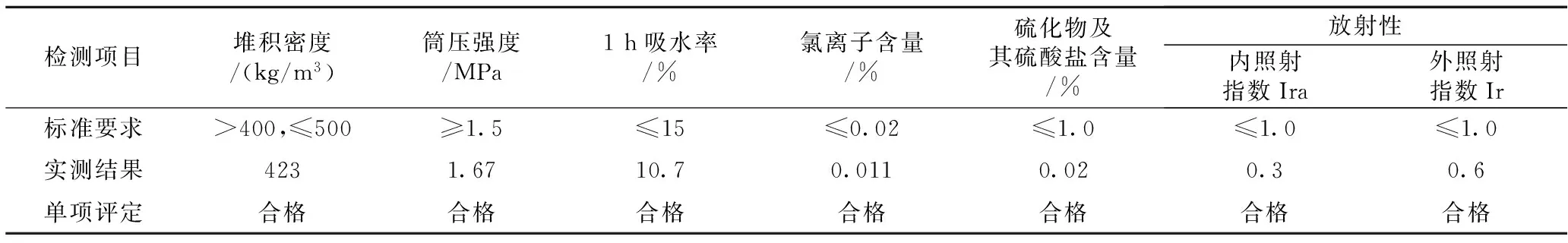

委托湖北省建材产品质量监督检验站对工业投笼试验制得陶粒进行物理性能分析,结果见表2。

表2 标准要求及制品性能测试结果Table 2 Standard requirement and test results of product′s performance

由表2可知,成品陶粒的各项关键性能指标均达到《GB/T 17431.1—2010 轻集料及其试验方法》中500级陶粒的技术标准。

3 产业化可行性分析

产生废弃红黏土的矿山有一条闲置石灰石煅烧生产线,对其稍加改造即可用于生产陶粒。其回转窑内径2 m、长44 m、斜度3.5%、转速0.25~1.25 r/min,按陶粒在窑中停留2 h、每工作日24 h、每年300工作日、窑容积率30%计,该生产线可年产轻质陶粒约15万m3。石灰石粉取自该矿除尘灰,煤粉取自现有煤粉生产系统。按照以上工艺,考虑原料、能耗、人工、修理等费用,该陶粒生产线年经营成本约1 490万元。考虑矿区周边市场的供需状态、税收、生产原材料价格波动等影响价格的各种因素,预测售价约220元/m3,年销售收入3 300万元,年利税额约1 810万元。

4 结 论

(1)加入适量普通黏土、化合物L可有效降低陶粒烧制过程中的炸裂率,烧成陶粒强度、表观密度随普通黏土、化合物L、煤粉的添加量及焙烧温度的增加而降低,适量添加石灰石可增强烧成陶粒强度。按红黏土、普通黏土、化合物L、石灰石、煤粉质量比为85.5∶7.0∶3.5∶3.0∶1.0混合制得陶粒生球,在105 ℃下干燥4 h、450 ℃预热30 min、1 170 ℃焙烧12 min,可制得轻质陶粒。

(2)对陶粒进行工业投笼试验表明,所得陶粒经检测,各项关键性能指标符合《GB/T 17431.1—2010 轻集料及其试验方法》对500级陶粒的要求,该技术拥有实际应用价值。

(3)红黏土制备轻质陶粒的工艺简单、适用性强,按该工艺所建陶粒生产线投资小、生产成本低,预计年利税额约1 810万元,既有效减少了矿山剥离土的堆存量,又可为相关企业创造可观的经济效益。

[1] 文启付.舞阳铁矿矿山废弃物综合利用探讨与实践[J].金属矿山,2007(11):133-134.

Wen Qifu.Discussion and practice on comprehensive utilization of mine waste from the Wuyang Iron Mine[J].Metal Mine,2007(11):133-134.

[2] Ducman V,Mirtic B.The applicability of different waste materials for the production of lightweight aggregates[J].Waste Management,2009,29(5):2361-2368.

[3] Ws S,Yue Q,Qi Y,et al.Preparation of ultra-lightweight sludge ceramics (ULSC) and application for pharmaceutical advanced wastewater treatment in a biological aerobic filter (BAF)[J].Bioresource Technology,2011,102(1):2296-2300.

[4] 何世华.工业污泥、海泥和石粉研制轻质陶粒的研究[J].硅酸盐通报,2013(3):453-456.

He Shihua.Study on producing lightweight ceramsite with industrial sludge,sea mud and stone powder[J].Bulletin of the Chinese Ceramic Society,2013(3):453-456.

[5] 谢 健,林鑫城,石 萍,等.利用海洋疏浚泥生产轻质陶粒的研究[J].湛江海洋大学学报,2004(6):32-36.

Xie Jian,Lin Xincheng,Shi Ping,et al.Study on using sea dredged mud to produce light weight aggregate[J].Journal of Zhanjiang Ocean University,2004(6):32-36.

[6] 章 丹,叶 春,张大磊,等.利用太湖竺山湾底泥制备轻质陶粒试验研究[J].环境工程技术学报,2014(5):378-384.

Zhang Dan,Ye Chun,Zhang Dalei,et al.Research on preparation of lightweight haydite by using sediment from Zhushan Bay of Taihu Lake[J].Journal of Environmental Engineering Technology,2014(5):378-384.

[7] 周 敏.高岭土尾矿—煤矸石—粉煤灰烧制轻质高强陶粒的研究[J].新型建筑材料,2013,40(2):59-61.

Zhou Min.Research on preparation of light and high strength haydite made by kaolin tailings-gangue-fly ash[J].New Building Materials,2013,40(2):59-61.

[8] 王 凯,钟金如.废日用陶瓷等固体废物制备高强轻质陶粒的研究[J].硅酸盐通报,2006(1):20-22.

Wang Kai,Zhong Jinru.Study on producing high strength and light weight ceramisite using waste domestic ceramics solid residue[J].Bulletin of the Chinese Ceramic Society,2006(1):20-22.

[9] 王 征,郭玉顺,李 雪.煤矿剥离土焙烧高强陶粒的机理研究[J].建筑砌块与砌块建筑,2005(2):14-19.

Wang Zheng,Guo Yushun,Li Xue.Mechanism of roasting high strength ceramic aggregate by stripping soil from coal mine[J].Building Block & Block Building,2005(2):14-19.

[10] 范锦忠.国内外淤泥陶粒生产现状及关键技术[J].新型墙材,2007(12):21-24.

Fan Jinzhong.Production status and key technologies of sludge ceramsite from home and abroad[J].Wall Materials Innovation & Energy Saving in Buildings,2007(12):21-24.