含钛高炉渣综合利用的研究进展

2018-05-02景建发郭宇峰郑富强谢小林杨凌志

景建发 郭宇峰 郑富强 谢小林 杨凌志 陈 凤

(中南大学资源加工与生物工程学院,湖南 长沙 410083)

世界钒钛磁铁矿资源储量丰富,现已探明储量超过400亿t,保有储量300亿t[1],而我国的钒钛磁铁矿资源储量约为98.3亿t,占世界钒钛资源储量的33%[2]。目前,国内外工业化利用钒钛磁铁矿最具代表性的方法有高炉法(主要在中国、俄罗斯应用)[3]和预还原—电炉法(主要在南非、新西兰应用)[4-5],上述方法将钒钛磁铁矿资源中的铁和钒还原后转化为金属相加以回收利用,钛则进入渣相,形成矿物组成及结构复杂的含钛高炉渣,既无法进一步回收其中的钛,也不能采用传统利用高炉渣的方法加以利用,只能堆存在渣场。我国含钛高炉渣堆存量已达7 000多万t,而且还以每年新增380多万t堆积量的速度增加。综合利用含钛高炉渣无论是经济方面还是环境方面都能够带来一定的效益,也是企业可持续发展的重要途径,所以综合利用含钛高炉渣是非常有必要的。为此,国内外,特别是我国对含钛高炉渣进行了大量研究工作,从整体研究情况看,总体思路有2方面:一种是将含钛高炉渣作为某种材料进行整体利用,另一种思路是回收其中的钛组分。本文在对含钛高炉渣利用研究及其进展进行总结的基础上,分析了实现含钛高炉渣综合利用的关键技术问题,为进一步开展含钛高炉渣综合利用研究及工业化应用提供借鉴。

1 含钛高炉渣的性质

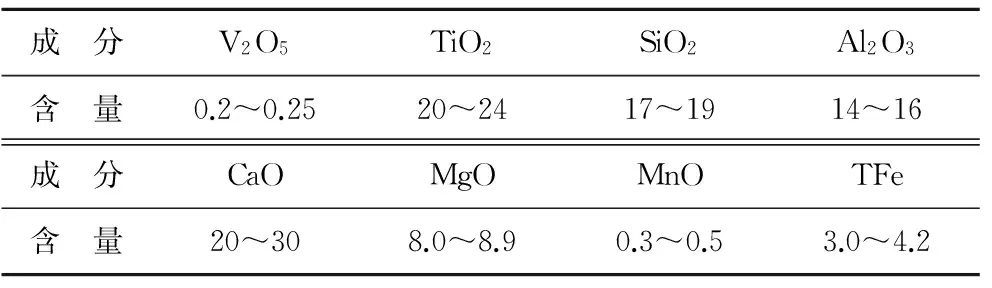

以某典型含钛高炉渣[4]为例介绍其化学组成(见表1),含钛高炉渣的化学成分多为氧化物。其矿物组分多为硅酸盐矿物,渣中最常见的矿物有黄长石、硅酸二钙、橄榄石、硅钙石、硅灰石和尖晶石等硅酸盐矿物。攀钢的高炉渣属于高钛型含钛高炉渣,其矿物组成主要有钙钛矿、攀钛透辉石、巴依石(富钛透辉石)、尖晶石和碳氮化钛[6]等。

表1 典型含钛高炉渣的主要成分Table 1 Main composition of typical blastfurnace titanium slag %

2 含钛高炉渣的整体利用研究

含钛高炉渣整体利用的方法是不提取其中的有价元素,而是将其直接作为配料或改性处理后制成某种材料进行利用。目前含钛高炉渣整体利用的方法主要有制作水泥、混凝土、免烧免蒸砖、陶瓷砖、矿渣砖、墙体用砖、玻璃制品、釉面砖、耐碱矿棉、微晶铸石、肥料、功能材料等。

2.1 含钛高炉渣制备水泥

对于TiO2含量高于10%的含钛高炉渣,其主要成分为钙钛矿[7],钙钛矿的水化活性很低,致使含钛高炉渣的水化活性也变低[8],作水泥掺混料将会降低水泥性能。当含钛高炉渣中TiO2含量低于10%时,其性质类似于普通炉渣,此时,可不做任何处理直接用作水泥掺混料[9]。我国攀钢集团有限公司的含钛高炉渣TiO2含量在20%~24%[10],用做水泥掺混料将严重降低水泥性能。为解决这一问题,吕伟等[9]用TiO2含量为22.5%的含钛高炉渣按30%~40%的比例加入普通水泥中制备成硅酸盐水泥,其力学性能和规格都符合国家标准GB1344—1999的要求,并在施工建筑中试用成功。

2.2 含钛高炉渣制备混凝土

混凝土是指由胶凝材料,比如水泥将集料胶结成整体的工程复合材料的统称。通过调整胶结料中的原料(水泥、石膏、熟石灰、粉煤灰、磨细的水淬钛矿渣)及胶结料与水淬钛渣砂、破碎的慢冷钛渣石之比来生产混凝土。

攀钢集团钢城企业建筑安装公司用TiO2含量为29.12%的攀钢水淬含钛高炉渣配制混凝土试验表明:此渣可以代替天然砂来配制混凝土,而且配制出的混凝土性能优于天然砂配制出的混凝土[11],产品的力学性能好,满足GB8239—1997要求,并且在建筑领域成功应用。

2.3 含钛高炉渣制备免烧免蒸砖

孙希文等[12]利用TiO2含量为22.59%的攀钢含钛高炉渣水化活性低这一特点,将骨料、粉煤灰、石灰按一定比例混合,制得强度达到MU10的免烧免蒸砖,并且通过工业试验,确定了生产配方和工艺流程。王怀斌等[13]通过控制原料配比和生产工艺,以攀钢含钛高炉渣为原料成功试制出了免烧免蒸砖,产品指标均达到GB5105—2003MU15的要求,具体的技术路线如图1所示。

图1 含钛高炉渣制备免烧免蒸砖技术路线Fig.1 Preparation technology of no-burning brickfrom titanium-bearing blast furnace slag

许莹等[14]将TiO2含量为19.45%的含钛高炉渣与粉煤灰、石膏、石灰、水泥混合,再添加氢氧化钠-碳酸钠作为复合激发剂,成功制备出了抗压强度最高可达44.25 MPa,达到MU30等级强度要求的免烧免蒸砖。

2.4 含钛高炉渣制备特种功能材料

邹爽等[15]以TiO2含量为18.89%的含钛高炉渣为原料,研究了含钛高炉渣的抗菌性,结果表明,含钛高炉渣对某些菌种有一定的抑制作用。张馨予等[16]在此基础上进行的含钛高炉渣制备抗侵蚀材料的研究表明,利用含钛高炉渣制备出的产品,具有很强的抗侵蚀性能。孔德彧等[17]对TiO2含量为23%的攀钢含钛高炉渣进行了酸浸处理,并对酸浸渣进行甲醛吸附性能测试,结果表明,含钛高炉渣制备的吸附材料吸附性能比市售活性炭好。薛向欣等[18]以含钛高炉渣和硫酸铵作原料采用加热法进行复合肥料制备试验,结果表明,肥料中的营养元素大部分可以被植物有效吸收。另外,含钛高炉渣还可制备玻璃纤丝产品[19],中钛型高炉钛渣可用于制微晶玻璃制品等[20]。

3 含钛高炉渣的提钛研究

含钛高炉渣的提钛利用是将含钛高炉渣中的钛元素与其他杂质元素进行分离、回收其中的钛资源,进而实现其综合利用。我国的高钛型含钛高炉渣赋存着大量的钛资源,对其进行提钛研究对我国钒钛磁铁矿的综合利用意义重大。目前对含钛高炉渣的提钛研究有很多,主要有制备钛合金、酸浸法制备钛白粉、碱法提钛、氨水沉淀法提钛、选择性富集—分选法制备富钛料和高温碳化—低温氯化制备TiCl4等。

3.1 制备钛合金

钛及钛合金因具有密度小、强度高、耐高温、耐腐蚀等优良特性,所以被誉为“未来金属”[21]。重庆大学和攀钢研究院等单位[22]以TiO2含量为23%的攀钢含钛高炉渣为原料开发了硅热法冶炼硅钛铁合金的新工艺。重庆大学白晨光等[22]开发了直流电硅铝热还原法生产硅钛合金的工艺,获得的产品钛含量为30%、钛的回收率为80%左右、硅含量小于35%,还原残渣中TiO2含量仅1.5%,在此基础上重庆钢铁集团有限责任公司制备出了以硅钛合金代替钢铁炼钢的新钢种,但是由于硅钛合金应用范围窄、用量小,而且此工艺能耗大,合金尾渣处理困难,所以工业化应用受到了限制。邹星礼等[23]提出了固体透氧膜法熔盐电解含钛高炉渣工艺,以攀钢TiO2含量为23%的含钛高炉渣为原料成功提取出了具有与直接电解钛硅混合氧化物(TiO2与SiO2摩尔比为5∶3)产品相似微观形貌和物相组成的Ti5Si3合金粉末,此工艺成功地去除了含钛高炉渣中的钙、镁、铝等元素并且制备的合金符合GB4009—89标准。李兴华等[24]将TiO2含量为22.5%的含钛高炉渣与还原剂石墨混合后在等离子炉中熔炼,最后获得硅钛铁合金,合金产品钛含量可达43%以上,残渣TiO2含量小于2%,可用于制备水泥或炼钢脱硫精炼剂。这种工艺对含钛高炉渣利用率高但是其应用范围也窄,工业化生产条件不具备。

3.2 酸浸法制备钛白粉

含钛高炉渣制备钛白粉目前具有代表性的方法有硫酸法和盐酸法2种。

3.2.1 硫酸法制备钛白粉

硫酸法制备钛白粉是指通过硫酸与钛渣中的钙钛矿进行酸解和水解等反应制备钛白粉。制备过程发生的反应有

CaTiO3+2H2SO4=TiOSO4+CaSO4+2H2O

TiOSO4+3H2O=H4TiO4↓+H2SO4

H4TiO4=TiO2+2H2O

攀钢研究院与中南大学合作[8]开发出硫酸法制备钛白粉的新工艺,用浓硫酸酸解含钛高炉渣提取TiO2,经酸解、熟化、水浸、加晶种水解、水洗及盐处理后,将沉淀物煅烧制得硫酸法钛白粉。具体工艺流程如图2所示。刘晓华等[25]以含钛高炉渣为原料进行的硫酸浸取法制备钛白粉工艺试验,钛的浸出率可以达到85%以上。但是在硫酸法浸取含钛高炉渣制钛过程中,渣中的CaO、Al2O3、MgO等会发生酸解反应,致使酸浸过程酸耗增加,CaO酸解生成的硫酸钙为胶体,造成钛浸出率低和浸出液过滤难等问题;且浸出钛液中存在的其他杂质离子净化难;另外废酸和残渣也难以利用,难以工业化生产。

图2 硫酸法制备钛白粉工艺流程Fig.2 Preparation of titanium dioxide by sulfuric acid process

3.2.2 盐酸法制备钛白粉

盐酸法制备钛白粉是通过盐酸酸解含钛高炉渣,将酸解液进行水解处理,去除含钛高炉渣中的酸溶性组分制备钛白粉。制备过程含钛矿物发生的酸解和水解反应有

CaTiO3+4HCl=TiOCl2+CaCl2+2H2O

TiOCl2+3H2O=H4TiO4↓+2HCl

王道奎等[26]开发了用盐酸浸出攀钢TiO2含量为23%的含钛高炉渣的技术,具体的工艺流程如图3所示。

图3 盐酸法分解含钛高炉渣制备钛白粉工艺流程图Fig.3 Process titanium dioxide from titanium-bearingblast furnace slag by hydrochloric acid method

通过控制盐酸浓度可以得到不同纯度的钛白粉,盐酸浓度越高,制得的钛白粉纯度越高。方秀君[27]将攀钢TiO2含量为21.22%的含钛高炉渣首先进行改性处理,然后经盐酸浸出,得出最佳的浸出工艺为:矿渣平均给料粒度0.042 mm、盐酸浓度30%、浸出温度120 ℃、液固比15 mL/g、浸出时间2.5 h,钛的浸出率达到98%以上。这种方法除杂能力强,而且实现了盐酸的再生和循环利用,产生废料较少,但是对设备的腐蚀性强。实验室盐酸法制备钛白粉所用盐酸浓度需达到30%~40%,但是工业盐酸浓度仅为31%左右。高浓度的盐酸需特殊方法生产,增加了生产成本。酸解反应需在80~120 ℃下持续进行2~20 h,不仅酸耗和能耗大,而且该条件下盐酸对设备的腐蚀性更大。

3.3 碱法提钛

碱法提钛是指钛渣中的含钛矿物与强碱在高温下反应生成钛酸盐或偏钛酸盐,然后经过水浸、水解和煅烧等工艺获得钛白粉的方法,该过程发生的反应主要有

TiO2+2NaOH=Na2O·TiO2+H2O

Na4TiO4+4H2O=H4TiO4+4NaOH

H4TiO4→TiO2+2H2O

周志明等[28]将TiO2含量为22.88%的攀钢含钛高炉渣用NaOH浸取,具体工艺流程如图4所示。研究表明:高温下的含钛高炉渣与NaOH按一定比例进行反应后,用水浸取钛渣,残渣中TiO2含量低于10%,属于低钛型残渣。孙康等[29]利用Na2CO3代替NaOH进行碱法浸取提钛的研究,结果表明,通过控制Na2CO3的浓度及用量,残渣中的钛含量也能低于10%。此工艺虽然效果较好,但是浸取过程中碱的消耗量大,回收钠盐的成本和整个工艺的复杂程度大,仅适合处理富钛渣,处理贫钛渣时获得的产品钛含量低,不能有效富集钛,处理不当有可能产生新的污染,用碱处理高温下的含钛高炉渣会产生较严重的空气污染和巨大的能耗等问题。

图4 碱法提钛工艺流程Fig.4 Process of extract titanium by alkali method

3.4 选择性富集—分选

选择性富集—分选方法的技术路线是通过冶金改性处理,将含钛高炉渣中分散在多种物相中的钛元素选择性富集在单一目的矿物中,并使目的矿物长大至分选要求(≥40 μm),最后通过选矿的方法将目的矿物与脉石矿物分离[7]。

含钛高炉渣中的钛组分可以富集在钙钛矿、金红石、黑钛石和碳氮化钛4种富集相中[30]。钙钛矿富集就是通过改变温度扩大析出温度范围,与其它物相产生温度差异,利用温度差异进行选择性富集。李玉海等[31]进行了攀钢含钛高炉渣以钙钛矿形式富集的研究,结果表明:改性后的钙钛矿结晶率可达到27%,这种富集工艺所需要的温度高,相应的能耗也比较高。与钙钛矿相比,金红石理论TiO2含量高,密度与脉石相差较大,是氧化条件下的最佳富钛相[32]。黑钛石为假板钛矿结构,其介电常数大于玻璃相,可通过电选的方法进行二者的分离[33],工业应用也较广泛,因此在还原条件下,黑钛石可以作为最佳的富集相。碳氮化钛相就是将含钛高炉渣进行碳氮化处理,使含钛高炉渣中的碳氮化钛定向富集、长大,再用选矿的方法回收碳氮化钛,而残渣用于生产水泥或直接铺路等,以达到全组分和高附加值利用的目的[34]。研究中发现:条状或针状的钙钛矿富钛相强度低,细磨后粒度细,粒状金红石富钛相的结晶体粒度小,长柱状的黑钛石富钛相性脆、硬度低,不易与渣中硅酸盐相单体解离,这3者都难分选。碳氮化钛虽因具有磁性,相对好分选,但是碳氮化钛晶粒长大也很困难。针对选择性富集相的结晶量少和晶粒难以长大的问题,大多研究采用延长保温时间或者降低冷却速度的方法来解决,这也导致生产周期过长,能耗高,不利于现实操作。

3.5 高温碳化—低温氯化制备TiCl4

含钛高炉渣在大于1 500 ℃条件下与碳反应生产TiC,然后在400~550 ℃,使Cl2选择性与TiC反应生成TiCl4气相,而其余组分依然以固相形式存在。具体的技术路线如图5所示,发生的反应为

图5 高温碳化—低温氯化技术路线Fig.5 High temperature carbonization and lowtemperature chlorination technology

攀钢集团研究院有限公司[35]采用液态渣掺碳熔融选择性还原碳化TiO2制备TiCl4,钛的碳化率可达90%以上,碳化后的渣经低温沸腾氯化制备TiCl4,碳化钛的氯化率可达95%以上。该工艺成功地利用了液态炉渣的物理热,大幅降低了碳化工序的能耗,目前攀钢已经成功进行了选择性碳化—氯化示范工艺。碳化渣选择性氯化制备TiCl4,避免了TiC的分选困难,提高了钛的回收率。除此之外,有些学者也进行过类似的研究,如对高温碳化得到的TiC进行磁选—酸浸—磁选提纯[35],得到TiC精矿,据介绍这种工艺可获得TiO2含量60%~68%的TiC精矿,但是高炉钛渣在电炉内还原碳化时,消耗大量电能,其费用约占TiC生产成本的60%,甚至更多,并且TiC低温氯化时需排除余热,设备越大排热越困难。另外由于氯化残渣含氯,使得残渣无害化处理困难。

4 对含钛高炉渣综合利用的建议

含钛高炉渣的矿物组成及结构复杂、综合利用难度大,只能大量堆存,不仅占用土地,而且对生态环境也造成了威胁。为解决含钛高炉渣综合利用这一难题,国内外,特别是我国开展了大量研究,从研究思路来看,这些研究大致可分为含钛高炉渣整体利用和提钛利用2大类。综合各类方法已取得的进展,从清洁环保角度,对含钛高炉渣综合利用的研究方向提出以下2点建议:

(1)在含钛高炉渣整体利用方面,制作水泥、建筑材料等方法制得的产品力学性能好,基本上都能够满足国家标准要求,这种方法虽然能解决堆积产生的环境问题,但大量的钛资源被浪费,经济附加值低,不值得推崇;制成功能材料的方法,可发挥钛的功能属性,是含钛高炉渣整体利用方法中值得进一步开展研究的方法,但某些功能材料制备所消耗的含钛高炉渣量较小,建议可通过开发多种功能材料制备工艺来扩大其对含钛高炉渣的利用量。

(2)在含钛高炉渣提钛利用方法中,直接酸解法或者碱法处理会因为大量杂质成分的存在消耗过量的浸出剂,所制备的产品品质低,经济性差,并且还会带来二次污染问题。含钛高炉渣制备含钛合金的方法成本高、产品应用范围窄,合金渣难处理限制了其工业化发展。选择性富集分选法提钛时渣中高含量的CaO与TiO2的结合能力强,使得含钛矿物的转变不彻底,钙、镁等杂质对钛富集有很大的影响,并且能耗高、添加剂消耗量大,钛的回收率不高,尾渣TiO2含量难以降到10%以下,属仍难利用的废渣。相比较而言,采用高温碳化—低温氯化工艺时,高温碳化过程可以利用液态炉渣的物理热,大幅降低碳化工序的能耗,低温氯化过程可在400~550 ℃实现TiC的选择性氯化,避免了钙、镁等杂质的影响,氯化产物杂质含量也较传统氯化工艺低,钛回收率高,所得氯化产品TiCl4是进一步生产海绵钛或钛白粉的中间原料,产品价值高、市场大,是一种具备工业化应用前景的含钛高炉渣综合利用方法,值得进一步开展研究。但该方法低温氯化时会放出大量物理热,设备越大放热量越大,如不排除将会恶化氯化过程;另外,由于氯化残渣量大,并且含氯,如不解决氯化残渣脱氯问题,将影响氯化残渣的利用和处置。为使高温碳化—低温氯化工艺尽快实现工业化应用,应重点开展氯化过程热量利用及残渣脱氯方面的研究。

综合考虑而言,整体利用含钛高炉渣虽然可以解决低钛型的钛渣堆积问题,但其造成了钛资源的浪费;通过酸浸、碱浸等方式提取钛渣中的钛虽能回收钛资源,但其带来的二次污染无法避免。从目前行业发展状况来看,发展一种既能回收钛资源,污染又小的工艺非常有必要,高温碳化—低温氯化处理含钛高炉渣是一种有效的方法,目前已经工业化应用,此工艺钛提取率高,污染小。因此,发展高温碳化—低温氯化工艺,降低氯化残渣中的氯含量十分重要。

[1] U.S.Geological Survey Mineral Commodity Summaries[EB/OL].2016:179.http:∥minerals.usgs.gov/minerals/pubs/mcs/.

[2] 张贤明,曾 亚,陈 凌,等.高炉钛渣综合利用研究现状及展望[J].环境工程,2015,33(12):100-104.

Zhang Xianming,Zeng Ya,Chen Ling,et al.Research status and prospect of comprehensive utilization of titanium slag in blast furnace[J].Environmental Engineering,2015,33(12):100-104.

[3] 黄 丹.钒钛磁铁矿综合利用新流程及其比较研究[D].长沙:中南大学,2012.

Huang Dan.Study on the New Process of Comprehensive Utilization of Vanadium Titanium Magnetite and Its Comparative Study[D].Changsha:Central South University,2012.

[4] 郭宇峰.钒钛磁铁矿固态还原强化及综合利用研究[D].长沙:中南大学,2007.

Guo Yufeng.Study on Solid Reduction and Comprehensive Utilization of Vanadium-Titanium Magnetite[D].Changsha:Central South University,2007.

[5] 陈茂熙.钒钛磁铁矿回转窑直接还原工艺浅析[J].四川冶金,1992(4):11-17.

Chen Maoxi.Vanadium-titanium magnetite rotary kiln direct reduction process analysis[J].Sichuan Metallurgy,1992(4):11-17.

[6] 吴胜利.高钛高炉渣综合利用的研究进展[J].中国资源综合利用,2013,31(2):39-43.

Wu Shengli.Research progress of comprehensive utilization of high titanium blast furnace slag[J].China Resources Comprehensive Utilization,2013,31(2):39-43.

[7] Katyal N K,Ahluwalia S C,Parkash R.Effect of TiO2on the hydration of tricalcium silicate[J].Cement & Concrete Research,1999,29(11):1851-1855.

[8] Sungmo J,Fruehan R J.Foaming characteristics of BOF slags[J].Transactions of the Iron & Steel Institute of Japan,2000,40(4):348-355.

[9] 董海刚.从含钛高炉渣中回收钛的基础研究[D].长沙:中南大学,2006.

Dong Haigang.Study on the Recovery of Titanium from Titanium-Bearing Blast Furnace Slag[D].Changsha:Central South University,2006.

[10] 丁满堂.高钛高炉渣利用研究现状[J].四川冶金,2016(3):1-5.

Ding Mantang.Preparation of high titanium blast furnace slag utilization[J].Sichuan Metallurgy,2016(3):1-5.

[11] 严 芳,李 春,梁 斌.水淬含钛高炉渣二段酸解工艺[J].过程工程学报,2006,6(3):413-417.

Yan Fang,Li Chun,Liang Bin.Effects of acid decomposition in the second stage of titanium-bearing blast furnace slag[J].Process Engineering,2006,6(3):413-417.

[12] 孙希文,张建涛.高钛型建筑矿渣砖的研制[J].新型建筑材料,2003(3):5-7.

Sun Xiwen,Zhang Jiantao.High titanium construction slag brick[J].New Building Materials,2003(3):5-7.

[13] 王怀斌,程相利,孙小跃.含钛高炉渣用于烧结矿渣砖的研究[J].矿产综合利用,2009(1):36-39.

Wang Huaibin,Cheng Xiangli,Sun Xiaoyue.Titanium-containing blast furnace slag for sintering slag brick[J].Mineral Comprehensive Utilization,2009(1):36-39.

[14] 许 莹,张晓蒙,施 展.含钛高炉渣制备免烧免蒸砖的研究[J].新型建筑材料,2015,42(8):53-55.

Xu Ying,Zhang Xiaomeng,Shi Zhan.Preparation of titanium-free blast furnace slag from no-burning bricks[J].New Building Materials,2015,42(8):53-55.

[15] 邹 爽,王 辉,杨 和.含钛高炉渣的抑菌性能研究[J].钢铁钒钛,2016,37(3):66-69.

Zou Shuang,Wang Hui,Yang He.Study on bacteriostatic properties of titanium-bearing blast furnace slag[J].Iron Steel Vanadium Titanium,2016,37(3):66-69.

[16] 张馨予,蔡艳青,许 莹,等.含钛高炉渣制备抗侵蚀材料的研究[J].环境工程,2016(S):726-729.

Zhang Xinyu,Cai Yanqing,Xu Ying,et al.Study on preparation of anti-erosion materials for titanium-bearing blast furnace slag[J].Environmental Engineering,2016(S):726-729.

[17] 孔德彧,管 昊,张 倩,等.含钛高炉渣制备甲醛吸附剂的研究[J].钢铁钒钛,2012,33(1):40-43.

Kong Deyu,Guan Hao,Zhang Qian,et al.Titanium-containing blast furnace slag preparation of formaldehyde adsorbent research[J].Iron Steel Vanadium Titanium,2012,33(1):40-43.

[18] Zhang Y,Yang H,Xue X.Synthesis of compound fertilizer from titanium-bearing slag and cultivation of soybean[J].Chinese Journal of Rare Metals,2010,34(4):601-605.

[19] 翁庆强.高钛型高炉渣综合利用概述与展望[J].四川冶金,2009,31(6):40-42.

Weng Qingqiang.Overview and prospect of comprehensive utilization of high titanium blast furnace slag[J].Sichuan Metallurgy,2009,31(6):40-42.

[20] 贺东风,潘江涛,曾凡博,等.中钛型含钛高炉渣制微晶玻璃及其性能研究[J].材料导报,2017(2):126-129.

He Dongfeng,Pan Jiangtao,Zeng Fanbo,et al.Study on properties of titanium-type titanium-bearing blast furnace slag and its properties[J].Materials Review,2017(2):126-129.

[21] 杨 合,薛向欣,左 良,等.含钛和稀土高炉渣光催化降解活性艳红X-3B[J].硅酸盐学报,2003,31(9):896-899.

Yang He,Xue Xiangxin,Zuo Liang,et al.Photocatalytic degradation of brilliant red X-3B with blastfurnace-slag containing titania and rare earth oxides[J].Journal of the Chinese Ceramic Society,2003,31(9):896-899.

[22] 徐楚韶,李祖树.高炉钛矿渣的综合利用(Ⅰ)[J].钒钛,1993(5):47-50.

Xu Chushao,Li Zushu.Comprehensive utilization of titanium slag in blast furnace(Ⅰ)[J].Vanadium Titanium,1993(5):47-50.

[23] 邹星礼,鲁雄刚.攀枝花含钛高炉渣直接制备钛合金[J].中国有色金属学报,2010,20(9):1829-1835.

Zou Xingli,Lu Xionggang.Preparation of titanium alloy from Panzhihua-bearing titanium blast furnace slag[J].Journal of Nonferrous Metals,2010,20(9):1829-1835.

[24] 李兴华,王雪松,刘知路,等.高钛高炉渣综合利用新方向[J].钢铁钒钛,2009,30(3):10-16.

Li Xinghua,Wang Xuesong,Liu Zhilu,et al.High-titanium blast furnace slag comprehensive utilization of new directions[J].Iron Steel Vanadium and Titanium,2009,30(3):10-16.

[25] 刘晓华,隋智通.钛渣酸解液制取水合TiO2及杂质行为研究[J].矿产综合利用,2005(6):12-16.

Liu Xiaohua,Sui Zhitong.Titanium slag acid solution preparation of hydrated TiO2and impurity behavior[J].Mineral Comprehensive Utilization,2005(6):12-16.

[26] 王道奎,雷茂林,李本恩,等.用稀盐酸处理高炉渣的方法:中国,1099424[P].1995-03-01.

Wang Daokui,Lei Maolin,Li Benen,et al.Method for treating blast furnace slag with dilute hydrochloric acid:China,1099424 [P].1995-03-01.

[27] 方秀君,李运刚,何晓凤.含钛高炉渣提取金属钛的研究现状及展望[J].中国资源综合利用,2008,26(10):31-33.

Fang Xiujun,Li Yungang,He Xiaofeng.Preparation and prospect of extraction of metallic titanium from titanium-bearing blast furnace slag[J].China Resources Comprehensive Utilization,2008,26(10):31-33.

[28] 周志明,张丙怀.高钛型高炉渣的渣钛分离试验[J].钢铁钒钛,1999(4):35-38.

Zhou Zhiming,Zhang Binghuai.Separation test of slag and titanium in high titanium blast furnace slag[J].Iron Steel Vanadium Titanium,1999(4):35-38.

[29] 孙 康,胡忠武.相分离法处理攀钢高炉渣新工艺基础研究[J].钢铁钒钛,2000,21(3):54-58.

Sun Kang,Hu Zhongwu.Phase separation method for the treatment of blast furnace slag in Panzhihua iron and steel[J].Iron Steel Vanadium Titanium,2000,21(3):54-58.

[30] 王明玉,张 力,张林楠,等.含钛高炉渣中钛组分最佳富集相的选择[J].材料与冶金学报,2005,4(3):175-177.

Wang Mingyu,Zhang Li,Zhang Linnan,et al.Selection of the best enrichment phase of titanium in titanium-bearing blast furnace slag[J].Journal of Materials and Metallurgy,2005,4(3):175-177.

[31] 李玉海,娄太平,隋智通.含钛高炉渣中钛组分选择性富集及钙钛矿结晶行为[J].中国有色金属学报,2000,10(5):719-722.

Li Yuhai,Lou Taiping,Sui Zhitong.Selective enrichment of titanium components in titanium-bearing blast furnace slag and crystallization behavior of perovskite[J].Journal of Nonferrous Metals,2000,10(5):719-722.

[32] 李 静.攀枝花含钛高炉渣中钛元素富集与分离基础研究[D].北京:北京大学,2012.

Li Jing.Panzhihua Titanium-Bearing Blast Furnace Slag Titanium Element Enrichment and Separation of Basic Research[D].Beijing:Peking University,2012.

[33] 李 静,唐续龙,郭 敏,等.攀钢高钛高炉渣黑钛石结晶规律探索[J].中国稀土学报,2010(4):57-62.

Li jing,Tang Xulong,Guo Min,et al.High titanium slag in Panzhihua titanium black stone crystallization rule discovery[J].Journal of Chinese Society of Rare Earths,2010(4):57-62.

[34] 易小祥.碳氮化处理攀钢含钛高炉渣及其分选研究[D].武汉:武汉科技大学,2008.

Yi Xiaoxiang.Carbonitriding Treatment of Panzhihua Iron and Steel Containing Titanium Blast Furnace Slag and Its Sorting[D].Wuhan:Wuhan University of Science and Technology,2008.

[35] 刘晓华.改性含钛高炉渣高温碳化低温氯化的研究[D].沈阳:东北大学,2009.

Liu Xiaohua.Study on Low Temperature Chlorination of Modified Titanium-Bearing Blast Furnace Slag at High Temperature[D].Shenyang:Northeastern University,2009.

[36] 黄家旭,杨仰军,陆 平,等.攀钢碳化高炉渣低温氯化试验研究[J].钢铁钒钛,2011,32(4):12-15.

Huang Jiaxu,Yang Yangjun,Lu Ping,et al.Experimental study on low temperature chlorination of blast furnace slag in Panzhihua Iron and Steel[J].Iron Steel Vanadium Titanium,2011,32(4):12-15.