超深竖井建设基础理论与发展趋势

2018-05-02赵兴东

赵兴东

(东北大学采矿地压与控制研究中心,辽宁 沈阳 110819)

随着地下金属矿床开采深度的逐渐增加,“深井(部)开采”和“深竖井”两个词应用的越来越广泛。深井开采主要与岩石类型、应力和初始岩温等条件直接相关,判断是否进入深井开采,通常考虑勘探、采矿、支护以及监测的岩体力学参数、环境条件、开采和破岩以及人员、材料和岩石的转运等因素的特殊性,尤其是工程地质条件、采掘技术、地压控制和矿井通风等差异性变化[1]。在南非,深井开采指矿山开采深度超过2 300 m,原岩温度超过38 ℃的矿山[2],超深井开采指其开采深度超过3 500 m的矿山。加拿大定义超深井开采矿山指在2 500 m以下既能保证人的安全,同时矿业公司能获得经济效益的矿山[3];近年来,作者通过对南非和加拿大等多个国家深井开采矿山进行现场考察发现,岩爆等动力灾害、井下高温以及采动地压是深井开采矿山面临核心难题,因此对于在深井开采矿山,应系统研究采动应力、回采顺序,动态调控地压、释能支护、通风制冷等关键理论与技术,同时还要考虑运输要求与矿山开采经济效益。为有效开采深部矿体,通常需要开凿(超)深竖井。在我国,深竖井指矿井建设竖井深度在800~1 200 m,超深井是指矿井建设深度超过1 200 m深的竖井。

1 国外超深竖井建设现状

目前,世界上开采深度超过2 000 m的矿山主要集中在南非、加拿大、俄罗斯等国家,其中南非有14个矿区开采深度超过2 000 m,部分矿山开采深度超过3 000 m[3],在2015年,大约40%的金矿开采在 3 000 m以下。其中开采最深的矿山是位于南非金山盆地西部金矿田的Tau Tona金矿(采深3 900 m)、Savuka金矿(采深3 900 m)和Mponeng金矿(采深 4 500 m)3座姊妹矿,其中Tau Tona金矿在1957年开凿2 000 m深竖井,于1962年投产,其井下原岩温度达到60 ℃。开采深度超过3 500 m的矿山,主要有Kloof金矿、Western Deep Levels金矿、East Rand Proprietary 金矿(采深3 585 m)和Driefontein 金矿等[4]。2012年,在南非豪登省的South Deep金矿花费7 a时间,投资50亿美元,开凿了世界上最深的竖井(井深2991.45 m),将开采大约4.5亿t金矿石。在北美,加拿大Falconbridge公司的Kidd Creek铜金矿开采深度3 120 m,采用下向深孔和上向水平充填采矿法,日矿石产量约7 000 t;加拿大Goldcorp的Red Lake开凿2 195 m深竖井;加拿大Creighton矿开拓深度达2 550 m,采用下向深孔和上向水平充填采矿法,日产矿石量3 000~3 500 t[5];加拿大Agnico-Eagle s公司的金矿开采深度3 048 m,其新4#竖井井底深度超过3 000 m,是世界上采用下向深孔空场嗣后充填法开采最深的矿山。美国北爱达荷的Hecla Lucky Friday铅锌矿,开凿直径5.5 m、深达2 900 m的竖井。在北欧开采最深的矿为芬兰的Pyhäsalmi矿,其开采深度为1 444 m;俄罗斯开采最深的矿山为Skalistaja(BC10)矿,其竖井提升深度为2 100 m;俄罗斯乌拉尔铜矿开凿竖井深度为1 720 m,采用8绳落地摩擦式提升系统。在亚洲,印度的Kolar金矿区有3座金矿井采深超过2 400 m,其中Champion Reef金矿开拓112个中段,开采深度达到3 260 m,开采诱发产生严重岩爆灾害,致使该矿已停产关闭[6]。在澳大利亚,开采最深的矿山为昆士兰的Mount Isa矿,开采深度为1 800 m。

从上述统计可以看出,世界上开采深度超过 2 000 m的矿山主要集中在南非和加拿大,在南非主要采用竖井和平巷开拓,采用充填法开采,在加拿大主要采用竖井和斜坡道联合开拓,机械化程度高,主要采用空场嗣后充填采矿方法及下向充填采矿方法。南非主要开采黄金、钻石和铀矿,在加拿大主要开采镍、铜、金等贵重金属,且其矿山品位都比较高,开采的矿石量不多,但其开采金属量多,吨位矿石开采价值高,吨矿成本低。

2 国内超深竖井建设现状

在国内,目前煤炭行业超过千米竖井达到55条井,金属非金属矿山在建和拟建井深超过1 000 m达到45条,在建或拟建开采深度超过1500 m的矿山主要有抚顺红透山铜矿、本溪思山岭铁矿、本溪大台沟铁矿、鞍山陈台沟铁矿、山东济宁铁矿、云南会泽铅锌矿、山东三山岛金矿西岭矿区、云南大红山铁矿、招金瑞海矿业、中金山东沙岭金矿等。本溪思山岭铁矿矿体埋深达到2 000 m以上,为有效开采深部矿体,其共设计7条竖井进行开拓,包含2条主井(1 505 m)、1条副井(1 503 m)、1条进风井(1 150 m)、1条措施井(1 320 m)、2条回风井(1条1 400 m、1条1 120 m)[7]。辽宁大台沟铁矿在1号坑建1 250 m深探矿井[8];云南会泽铅锌矿探矿3#明竖井,井口地平地表标高+2 380 m,井底标高+854 m,井深1 526 m,井筒断面直径为6.5 m,井下设4个马头门,井口段采用钢筋混凝土支护,厚度1 000 mm,井筒段采用混凝土支护,支护厚度400 mm,在竖井开凿至1 400余m时,井壁产生岩爆现象,并出现大量涌水,严重影响井筒施工[9]。抚顺红透山铜矿七系统探矿工程,由 -827 m中段以下新开拓至-1 253 m中段,盲竖井井底深度已达1 600 m,在该盲竖井施工至1 400余m (-1 137 m)深时,井筒围岩产生岩爆现象。三山岛金矿西岭矿区勘探出矿体多赋存于-700 m以下,在 -1 800 m深时矿体仍未封闭,其赋存深度达到 2 060.5 m,拟建2 005 m深竖井。中金集团沙岭金矿主井设计深度1 598.5 m,副井设计深度1 633.5 m。我国磁西、万东和史村煤矿煤层埋深900~1 800 m,在磁西1#井建成1 320 m深竖井[10]。

综上分析可以看出,南非在1952年开始建设 2 000 m深竖井,国外目前在建的竖井深度主要集中在2 500~3 000 m,而当前我国已经完成施工的千米以上竖井深度基本在1 200 m左右,随着未来勘探技术水平的提高,深部矿体逐步被发现,在未来15~20 年,我国超深竖井建设深度主要集中在1 500~2 000 m;由此可以看出,在超深竖井建设方面,我国还处于初步发展阶段,与国外相比具有一定的差距。国外深井采矿主要集中开采黄金、钻石、铀矿、镍、铜等贵重、有色金属,且其矿石品位高,尽管其开采规模都在 8 000 t/d左右,但其矿山利润高;而我国深井开采主要开采铁矿石、铜矿和黄金等,并且相比国外矿石品位低,需要大功率提升机与大断面井筒、规模化开采来保证矿山企业经济效益。

3 超深井筒围岩应力解析研究现状

在高应力、高承水压力、高岩温及非线性动荷载作用下,其深部岩体破坏与浅部岩体破坏有着本质区别。由于超深竖井井筒围岩地质环境进一步劣化,发生强烈非弹性破坏,致使井筒围岩地压显现更加剧烈,出现诸如脆-延性转化大变形、高应力强流变、高岩爆风险等破坏形式,动力扰动作用更加明显。

井筒围岩压力是在竖井开挖过程,诱发井筒围岩体和井壁支护结构产生变形、破坏的基本作用力。对于井筒围岩应力分析的发展,大致经历了古典压力理论阶段、散体压力理论和弹塑性压力理论3个阶段[11]。20世纪50年代以来,我国计算竖井井筒压力主要应用海姆公式(Heim A)、郎金(Rankine W J M)和金尼克理论对岩体内的垂向自重应力进行估算,此3种理论对水平地应力计算都由垂向地应力乘以侧压力系数得到,垂向地应力为上覆岩层容重(γ)与深度(h)的乘积,不同的是侧压系数的改进和岩层厚度的取值范围。由于当时井筒埋深不大,曾一度认为这些理论是正确的。

随着井筒开挖深度的增加,逐渐发现古典压力理论不符合实际情况,出现了许多新的井筒压力计算理论。前苏联M.M.Ⅱротодьяконов(普氏)[12]认为井壁压力就是岩体极限平衡状态的侧压力,适用于井筒浅部表土层中的压力计算。前苏联Ⅱ.M.Цимбаревич(秦氏)理论[13]观点与普氏相类似,只是不用加权平均的坚固系数,而是分层计算,在计算中将滑动体看作棱柱体,而实际是圆锥体或圆柱体,进而导致其计算结果偏大。前苏联В.Г.Береэанцев的松散体极限平衡理论,将竖井井壁看作圆柱面,表土层开挖后,表土层内的土体或破碎岩体向内滑移,按空间轴对称极限平衡方程求解得出井壁压力。别林赞茨叶夫认为井筒地压大小并非沿着深度的增加而无限量增长,到一定深度后地压最终趋于稳定值。依据土力学中关于两平行刚性墙间散体压力的原理推导出夹心墙土压力公式,适用于不含水或弱含水的表土层[14-15]。别林赞茨叶夫方法面向的是较深的地层,认为地压并非是随井深增大而无限增大的,只能增加到某一数值。但这些井筒压力理论没有认识到井筒围岩塌落并不是形成围岩压力的唯一来源,围岩压力并不是松散压力而是形变压力,不能科学地分析井筒围岩破坏范围及其形成过程。

由于井筒围岩的复杂性和散体理论分析不够科学,必然导致基于工程类比的经验法广泛应用。20世纪70年代后,工程岩体分级由定性向半定量、由单因素向多因素综合评价方向发展[16],具有代表性的主要有RQD、Q、RMR、GSI岩体稳定性分级,这些经验公式涉及的指标较多,且这些指标的选取存在很大的主观性。1962年,Kastner认识到井筒围岩压力主要是围岩和岩体结构之间的形变压力。许多工程实践表明,井筒围岩进入塑性,直至破坏状态,必须考虑塑性问题和破坏问题来研究井筒围岩的稳定性。关于井筒围岩应力分布计算的模型很多,有的假设地层各项同性、均质,基于线弹性理论推导井筒应力分析模型;有的是基于井筒围岩节理、裂隙发育等弱面结构,分析井筒围岩应力分布特征。著名的芬纳(Fenner)公式和卡柯(Caquat)公式均是应用弹塑性理论和Mohr-Coulomb屈服准则[17-19]对圆形井筒进行了分析。但芬纳公式未考虑塑性区内围岩所受的垂直重力的影响,由此估算的塑性区半径偏大。塑性岩体计算方法以及芬纳公式和卡柯公式均考虑了井筒围岩的弹塑性变形,应用弹塑性理论分析较多,对深部硬岩和软岩中井壁压力不再适用。

在实际工程中,根据现场实测结果发现井壁所受的压力无论轴向和径向都是极不均匀的。压力不均匀使得井筒内产生弯矩,进而井壁内产生拉应力,使井壁产生裂纹最终破坏,造成不均匀压力的原因是多种多样的,例如地层构造、岩石性质不同、井筒壁后注浆等因素[20]。侴万禧在分析受不均匀荷载作用下竖井井壁应力和位移的基础上,采用反分析方法对竖井井壁的外载进行了相关研究[21-22],文献[22]认为,立井井壁外表面非均布应力呈椭圆形分布。王渭明等[23-24]分别在孙村煤矿千米进风井和石集煤矿立井进行全深度的地压监测,得到井壁压力沿井壁环向很不均匀,发现岩层倾角越大井筒横截面上的地压分布越不均匀,对竖井地压分布影响显著。在水平应力为主的情况下,井筒轴向与最大主应力方向夹角小时,井筒周边受力较小且分布比较均匀;随着水平应力方向与井筒轴向夹角的增大,井筒围岩受力也逐渐增大,且受力不均匀也逐渐显现出来。由于井筒围岩体处于三向受力状态,通常此三向应力均为压应力,但对于不同的井筒断面形状和原岩应力状态下,在井筒围岩也产生拉应力集中。沈海超通过对煤系地层煤岩和互层硬岩进行地应力量测,利用组合弹簧模型,反演得到煤层地应力分布状态。王渭明等[25-26]通过对两立井围岩压力长期监测,通过大量的测试数据分析,提出了超深立井围压压力分布规律的量化参数和经验公式,给出了任意荷载作用下的井壁应力函数,由实测围岩压力推出井壁应力计算公式,并给出了井筒开挖端位移释放函数。通过现场监测地压数据进行回归分析,可以得到多种形式的竖井地压经验公式,这些经验公式具有实践意义,也存在局限性,由于监测数据离散性较大,稳定性差,公式缺乏理论依据。

因此,如何科学地量测和解析原岩应力、构造应力及其开凿诱发的次生应力的大小和方位,是确定井筒围岩体工程力学属性、井筒稳定性分析、井壁结构设计的重要参数,是实现超深井筒科学设计开挖的必要前提条件。

4 井筒断面结构设计

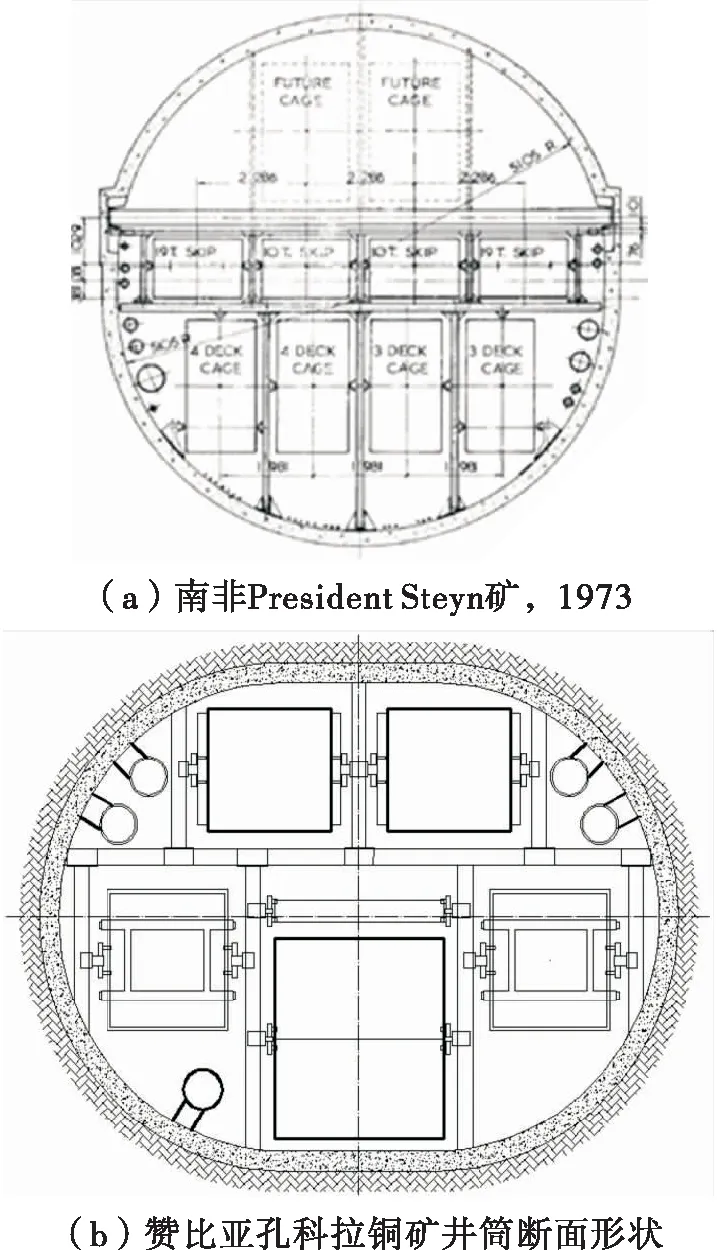

对于常规竖井断面形状选择,主要考虑矿井服务年限、通风要求、地质条件和建设成本等因素;竖井断面结构主要为矩形和圆形。早期浅埋竖井(深度小于600 m)断面多采用矩形断面井筒结构,充分考虑井筒布设方向,在井筒围岩应力不大时,设计的矩形井筒断面长轴方向垂直于矿体走向;当井筒围岩水平应力较大时,其矩形井筒断面结构长轴方向与最大水平主应力方向平行。随着竖井开凿深度的增加,井筒围岩承受的自重应力、附加应力和最大水平应力进一步增加,在矩形井筒断面拐角处产生高应力集中,诱致井筒围岩产生破坏,矩形断面设计逐渐被淘汰,代之采用圆形竖井断面结构形式。

对于超深竖井而言,其井筒围岩不仅受自重应力、附加应力的作用,同时在井筒深部,其井筒围岩受水平地应力(原岩应力达到95 ~135 MPa)、重复荷载、爆破震动等叠加应力作用,导致井筒开挖后,其围岩承受的叠加应力超过井筒围岩强度时,致使井筒可能产生弹性变形、塑性破坏、甚至造成井筒围岩失稳破坏、坍塌、甚至发生岩爆灾害。由此可见,对于上述1 500~2 000 m超深竖井而言,其水平构造应力大,采用圆形井筒断面结构形式不能够满足要求,可设计井筒断面结构形式为椭圆型(图1),以满足高应力作用下井筒围岩稳定及其合理的断面利用。通过对60 a来国际上竖井施工断面形状应用统计,圆形和椭圆形(或近似椭圆形)竖井断面结构受力好,为目前国际上竖井设计的主要断面选择形式。

图1 椭圆形或类椭圆形井筒断面设计Fig.1 Elliptic structure design of shaft cross-section

对于超深竖井基岩段井壁压力的计算:考虑到不同方向的水平地应力不同(即侧压系数λ不同),以最大主应力方向为X轴,最小主应力方向为Y轴,对于井筒某一深度,通过该深度的最小主应力来确定最大塑性区范围Rp。当井筒向下开凿时,随着侧压系数λ的增大,沿井壁应力分布越来越不均匀,当侧压系数达到一定数值时,井壁局部可能会出现拉应力集中区域。因此,对于井筒断面形状设计可以采用外壁为椭圆,内壁为圆的井壁结构来调整井壁上的应力分布,最大主应力方向加大井壁厚度,维护井壁结构的稳定性。

5 复杂应力环境下井壁支护结构设计

竖井掘进到一定深度后,应及时进行支护,以支承地压、封堵涌水以及防止岩体风化破坏,当掘进分段较高,为保证施工安全,必须及时进行支护[27]。竖井井壁结构设计主要取决于竖井服务年限、所穿岩层地质条件、水文地质条件、地应力分布特征以及建设成本等。对于金属矿山竖井井筒稳定性维护而言,主要考虑井筒围岩稳固程度,在基岩段如果井筒稳定性非常完好,通常不采取任何支护手段;如果井筒围岩稳定性差,将采取井筒加固技术控制井筒围岩稳定。最早采用木井框支护,支护结构简单,施工方便,但强度低,防火性差,仅用于中小型矿山[28]。20世纪50、60年代初,我国主要采用料石衬砌井壁,但由于其施工劳动强度大,效率低,漏水严重,目前很少使用。随着锚杆喷射混凝土技术的问世及新奥法施工技术的发展,井筒采用喷射混凝土、锚喷支护及锚喷网支护技术维护井筒围岩的稳定,具有技术先进、质量可靠、经济合理及用途广泛等一系列优点,被广泛应用于竖井支护之中。据不完全统计,1995—2010年国内采用锚喷支护的井筒[29-30]共计73个,井筒深度最大达1 127 m,井筒净直径最大为10 m。

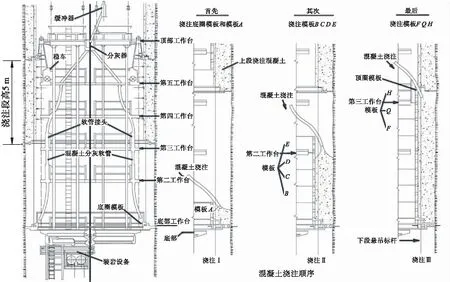

与传统支护相比,锚喷支护可减小支护厚度1/3~1/2,减小岩石开挖量10%~15%,节省全部模板及40%以上的混凝土,加快施工速度2~4倍,节约劳动力40%以上,降低支护成本30%以上。此外由于锚喷支护不需要模板,因而大大改善了劳动条件,减轻了劳动强度,为支护施工机械化创造了有利条件[31-32]。20世纪60年代至今,现浇混凝土砌壁的支护方式已经发展为主要的井筒支护结构形式,目前国内使用此种支护方式的竖井已达95%以上。混凝土强度等级从C20发展到如今的C60,混凝土井壁衬砌厚度从400 mm增加到700 mm,从素混凝土井壁、纤维喷射混凝土发展为当前的双层钢筋混凝土井壁。新设计的井壁衬砌方案显然提高了井壁支护强度,确保了井壁支护安全可靠,但新设计的井壁结构大大提高了井筒建设成本,严重影响了施工进度。近年来,为提高井筒衬砌效率,研发了适应井筒混合施工作业工艺,设计并有效地应用了高度3.5~5.0 m的强度大、立拆模速度快的金属活动模板[33],进行了混凝土上料、计量、搅拌、输料等机械化装备开发,使用了大流态、高强、速凝等多种性能混凝士,促进了我国竖井井筒的永久衬砌支护技术和工艺长足发展。

国外从20世纪50年代开展了解决采动和地表下沉对井壁的破坏作用的研究,德国于1958年由代尔曼哈尼公司在鲁尔矿区的胜利号井,首次采用了柔性滑动井壁(AV井壁),并经受了几十年的采动考验。20世纪80年代,我国采用这种技术为开滦东欢佗副井设计了这种井壁。波兰布埃斯矿安德哲提6号矿井在20世纪80年代,采用了一种双层滑动井壁,井壁结构形式为内、外壁混凝土结构,中间夹有一层沥青材料滑动层可以大大减轻地层竖向变形的影响。D.L.Mckay[34]分析和评估了一种浅井的支护系统。M.J.Medd[35]描述了在浅井或者中深井硬岩矿山通过岩柱保护竖井的情况。I.I.Malunhire[36]主要研究了南非深竖井喷射混凝土衬砌的情况。M.Sh.Shtein[37]主要研究分析了矿山竖井底部的应力状态。Zh.S.Akopyan[38]对矿山立井非对称的破坏失稳过程进行初步的讨论,得出了一些的研究成果。A.N.Guz[39]提出了竖井施工过程中的围岩稳定性分析的基本原理。S.A.Konstantinova和S.A.Chemopazov[40]用数学模型模拟分析了深井支护加固过程中的压力变化。

对于超深竖井开凿过程,其井筒支护仍然采用传统的支护设计结构,不能有效控制井筒围岩的稳定,必须要充分考虑岩爆等诱发动力冲击作用影响下井筒围岩的稳定。目前,在我国超深竖井建设过程中,云南会泽铅锌矿三期竖井建设过程中,其凿井深度 1 526 m,在其开凿至1 400 m左右时,井筒出现岩爆灾害、高承压水灾害,严重阻碍井筒施工速度以及井筒长期稳定;抚顺红透山铜矿深部七系统建设过程中,其开凿盲竖井井底深度在1 600 m,在该盲竖井开挖至深1 400 m左右时,其井筒围岩出现岩爆灾害。由此可见,在超深竖井建设过程中,在井筒支护设计中存在着不够明确的安全贮备系数,井壁支护强度过大,造成工程上的浪费,井壁支护结构过小,将影响井筒围岩的长期稳定,影响井筒使用寿命。

对于岩爆倾向性岩体支护基本原则为:在开挖诱发作用下,产生岩爆灾害,快速释放能量冲击井筒支护结构;在高速动力冲击波作用下,其井筒支护结构亦能快速产生一定的形变,同时保持井筒支护结构不丧失支护强度,确保井筒支护结构的稳定。此种井筒支护结构既具有高支护强度,充分提高和发挥围岩自身承载力,与支护结构共同形成互相协调、互相作用的支承系统;同时又能确保在岩爆等动力冲击波作用下能够快速释放岩爆产生的动能,确保井筒支护结构的稳定。如果不进行释能支护处理,在岩爆等动力冲击荷载作用下,直接冲击井筒衬砌结构上,将导致井筒衬砌结构失稳,致使围岩与衬砌不能形成相互协调作用的支承体系。

到目前为止,没有一套比较成熟的、可供设计和施工单位使用的计算理论与方法设计井壁厚度,仍以工程类比法或者适用于浅部井筒围岩应力变形分析的理论和公式为主设计井壁结构参数,其设计的井壁结构和参数比较保守,主要表现为井壁结构强度高、壁厚大,结果仍然免不了出现井壁开裂、破损等事故。因此,通过在新建超深竖井井筒建立多维数据信息系统,对井筒围岩体长期连续进行变形、应力等监测,充分掌握超深井筒围岩体的应力变形规律,借此推导不同应力环境下,井筒围岩-井壁结构相互作用机理以及井壁承受荷载的能力,为超深井筒井壁结构的合理设计提供基础数据是十分关键的。

6 超深竖井施工技术

随着竖井建设深度的增加,竖井开凿的难度也将越来越大,安全事故发生的风险也在增加。超深井一次成井技术、超深竖井的提升、凿岩技术、深孔爆破技术、装岩技术、设备悬吊和井筒支护技术、综合配套施工以及工作面高温、岩爆高温危害等问题将更加凸显,对施工人员、设备的安全形成巨大威胁。

6.1 我国超深竖井建设存在的问题

随着竖井建设深度的增加,竖井开凿的难度也将越来越大,安全事故发生的风险也在增加。超深井一次成井技术、超深竖井的提升、凿岩技术、深孔爆破技术、装岩技术、设备悬吊和井筒支护技术、综合配套施工以及工作面高温、岩爆高温危害等问题将更加凸显,对施工人员、设备的安全形成巨大威胁。近年来,因施工工艺不当、地压灾害防治不力、安全保障措施不到位等因素导致的深竖井施工事故频繁发生,主要表现在:

(1)凿井提升效率降低,安全风险大大增加。常规千米级深竖井的提升安全保障技术已不完全适用于1 500~2 000 m超深竖井的施工,如何提高超深竖井建井提升效率,并保障提升安全是目前亟待解决的问题。

(2)井筒岩爆等地压灾害的威胁更加严峻,使得井壁的破坏概率提高。例如抚顺红透山铜矿竖井井筒施工至-1 135 m水平时,井筒围岩产生岩爆灾害;云南会泽铅锌矿在1 526 m深竖井施工时,其井筒施工至1 400 m左右中,井筒围岩受水平构造应力影响,造成井筒围岩产生岩爆灾害,严重影响井筒的使用寿命,借此研究井筒地压释能支护技术是当务之急。

(3)竖井深部的高温使作业面劳动条件恶化,严重威胁作业人员健康安全。诸如思山岭铁矿地质钻孔勘查发现在井下1 503 m处其原岩温度达40.1 ℃,红透山铜矿井下温度达到36 ℃,已大大超出人体能承受的范围,深井建设过程的降温技术研究亟待进行。

(4)竖井信息化施工技术发展严重滞后。我国竖井信息化施工技术还处于起步阶段,关键技术仍待以解决。

(5)我国一次成井技术仍停留在传统的掘支一次成井情况;国外深井建设一次成井包括掘、支、装一次完成,在井筒施工中即应用永久井架进行施工,在竖井施工过程中,边施工边进行井筒装备,保证竖井施工质量,亦解决竖井施工悬吊难题。

(6)非悬吊为主吊盘装备研发迫在眉睫。目前我国竖井建设采用的三层吊盘,采用传统的“九悬十八吊”方式,应用多种稳车控制吊盘、电缆、排水管、通风管、溜灰管等施工轻装备的运行;研发非悬吊为主导轨式自驱技术,为超深竖井建设提供安全施工平台尤为重要。

对于我国规模化深井建设而言,特别是对于 2 000 m超深竖井建设而言,需着重解决以下几个核心理论和技术问题:①井筒断面结构设计理论基础;②综合机械化快速凿井技术;③高水平地应力、高承水压力、开挖扰动等复杂应力环境下井壁结构设计理论基础及控制方法;④深井建设过程中降温技术;⑤罐道及罐道梁结构稳定性设计。

6.2 凿岩爆破工作

目前对于金属矿山竖井开凿而言,国内外主要采用全断面控制爆破技术开凿,尽量减少对井壁围岩的破坏。现有FJD系列伞形钻架,配YGZ、YGA系列回转钻机或者HYD型液压凿岩机,炮孔钻凿深度范围3.2~5.5m,钻孔直径为42、45 mm 2种。由于凿井工作面狭窄、凿岩噪声大(125~130 dB)、雾气大,施工环境恶劣,长时间在井下工作,工人出现耳鸣、头晕,严重可能造成失聪等。

深孔爆破技术是井筒机械化混合掘砌施工的重要组成部分,采用爆破设计软件设计爆破间排距、炮孔数目、掏槽形式、孔深、最小抵抗线等具体爆破技术参数,主要采用深孔微差爆破技术,减少爆破震动对井壁稳定性的影响。对于5 m深钻孔其单循环进尺可以提高85%以上。

6.3 综合机械化快速凿井技术

竖井施工具有工序繁杂、工作面狭小、工作环境恶劣、安全风险大、通风阻力大等特点。实现竖井快速施工,首先要建设安全的工作平台——吊盘。吊盘是竖井掘进、砌壁和井筒设备安装过程中的重要施工设备,它既作为工作盘为工人提供作业平台,又作为安装盘为各种凿井设备(如:卧泵、水箱、混凝土分灰器和中心回转抓岩机等)提供安装基础。在立井施工过程中,经常需要升降井筒中的吊盘,这是通过四台稳车共同收放其滚筒上的钢丝绳来实现的。吊盘在升降过程中其盘面应保持水平状态,因为:①井筒内空间狭小,井筒中除悬吊吊盘外,还铺设各种管路,悬吊风筒、吊泵等设备,若吊盘运行中发生倾斜会导致吊盘与管路或悬吊的其他设备发生碰撞而造成设备损坏;②吊盘上有作业工人,若吊盘在升降过程中发生倾斜会危及工人人身安全,甚至导致工人坠入井底事故的发生;③吊盘在升降过程中若发生倾斜,易被井筒卡住,若稳车继续运行,会拉断钢丝绳,造成重大安全事故。多层吊盘设计及浇筑混凝土井壁设计示意见图2、图3。

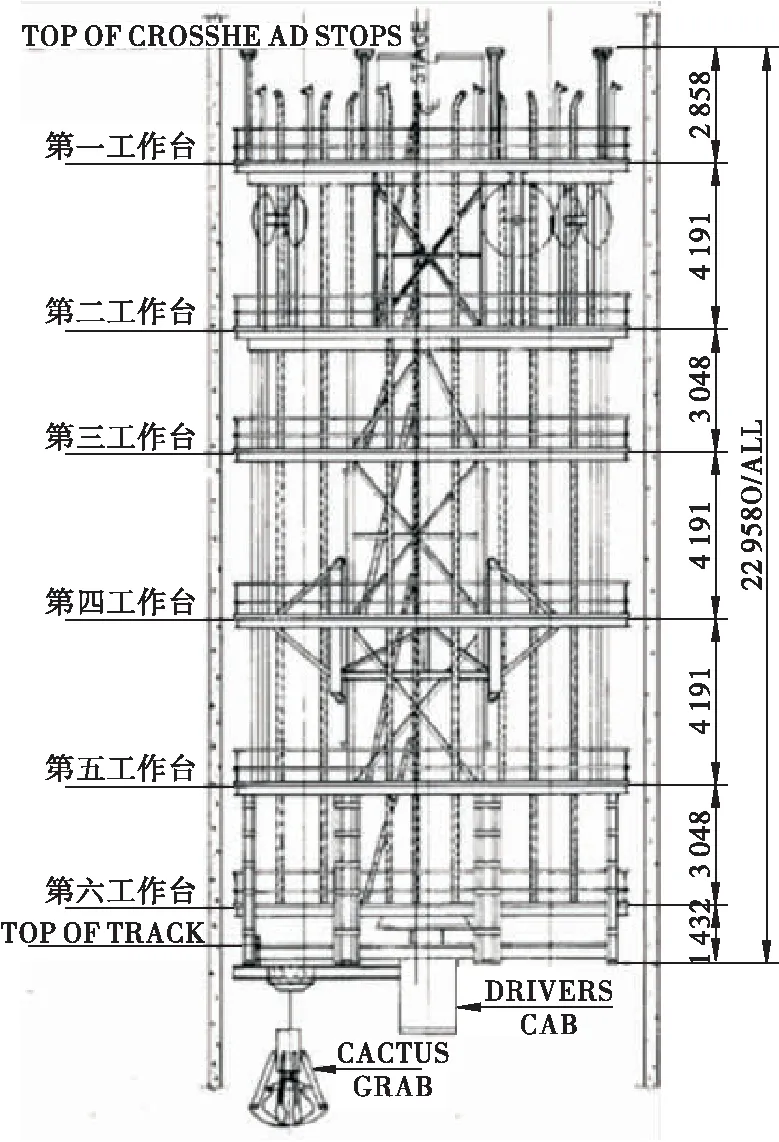

在建井技术方面,国外深竖井建设主要采用一次成井,即掘、砌、安一次成井。国外深井建设采用永久井架,多层吊盘作为工作平台,其多层吊盘层数高达10层,吊盘高度最高达150 m高,其吊盘悬吊采用4个稳车;在吊盘的底部3层用于凿岩、出渣、井壁衬砌,上部各层作为罐道及罐道梁井筒装备;且其竖井施工过程中,充分利用深竖井建设多中段、多水平特点,在凿井的同时,在上部开拓水平应用马头门进行上部中段开拓,大大缩短了矿山建设时间,同时确保深竖井的快速掘进、安装建设。现场施工装备示意见图4。

图2 凿井用多层吊盘设计Fig.2 Multi-layer platform design for sinking shaft

图3 多层吊盘浇筑混凝土井壁设计Fig.3 Multi-layer platform design for pouring concrete lining

图4 竖井施工装备Fig.4 Equipment of sinking shaft

目前,我国竖井建设,主要采用3层吊盘作为工作平台,在吊盘的底部用于凿岩、出渣、井壁衬砌,实现掘、砌、支一次成井技术,待竖井掘进到底部后,拆除吊盘,再进行永久井架、井筒装备安装。我国凿井还是采取常规的“九悬十八吊”凿井悬吊系统,对于深竖井开凿而言,该悬吊系统复杂,很难满足深竖井建设需求,同时,由于采取“九悬十八吊”凿井悬吊系统,很难实现凿井信息化管理。

由于新建矿山竖井断面大,而目前国内凿井吊盘仍为传统的3层吊盘,其每层吊盘承载重量增加;在竖井开凿过程中,如果吊盘结构设计不合理,吊盘重量变化将导致吊盘出现“跳盘”、左右扭转等现象,给凿井施工带来难题;大断面竖井建设吊盘悬吊系统复杂,其建井稳车高达16台;吊盘作为凿井工作平台,凿岩、爆破、装岩、出渣、支护工作循环中,需要频繁上下移动吊盘,由于悬吊系统复杂,致使各悬吊钢丝绳受力不均匀,将出现个别应力高的钢丝绳出现“爆股”现象,如若不及时处理,将严重影响建井施工的安全。现场吊装吊盘图片见图5。

图5 吊盘吊装图片Fig.5 Platform hoisting pictures

因此,研发一次成井凿井系统—非悬吊分体式导轨自行吊盘装备主要包括:大断面下向深孔(5 m以上)控制爆破技术;大型液压驱动中心回转式抓岩机(1 m3)研发与应用;大吨位吊桶(6 m3以上)高速运行动态轨迹研究;研发集吊盘、伞钻、抓岩机、模板智能化液压中央控制系统;超深井快速施工配套技术及工序优化研究,实现超深竖井一次成井技术及凿井信息化管理。

6.4 提升钢丝绳

在整个提升系统中,最关键的是提升钢丝绳的选择。柔软的钢丝绳连接着整个复杂的工程系统,整个提升和悬吊系统主要参数都受提升钢丝绳制约——钢丝绳的自重和提升深度。钢丝绳选择主要考虑:钢丝绳结构、质量要求、机械特性和公差。

当前,对于深竖井提升而言,有以下几个问题需要解决:①如何提高深井提升效率;②钢丝绳的承载能力限制竖井的提升能力;③高效能提升机的技术障碍(800~1 000 t/h);④单位提升重量下能量消耗高,比理论计算值高2.2~2.4倍;⑤自动和手动循环运行模式的复杂性,动力荷载对施工和维修的承重构件,可靠性低;⑥对于安装大的构筑物所要求的空间、复杂设计,基建工程和运行的复杂性和持续性,可靠度不高;⑦矿井机房和提升机房的难操纵性和复杂性。总而言之,采用钢丝绳提升,从工程意义上讲严重阻碍提升效率,因此,研发非钢丝绳提升系统是未来发展方向。

7 结 论

系统总结了深井开采与超深井建设国内外发展现状,针对国内外超深竖井建设存在的问题,提出相应的解决方案,得出以下结论:

(1)为有效提高井筒断面利用率,提出(类)椭圆形井筒断面形状设计。

(2)针对超深井筒所处的复杂应力条件及其诱发的高岩爆风险区域,提出释能井壁支护结构。

(3)系统介绍了多层吊盘施工特点,研发非悬吊式吊盘的必要性。

(4)针对钢丝绳提升的限制,研发非钢丝绳提升系统,解决超深竖井提升难题。

[1] Alfred Carbogno.Mine hoisting in deep shafts in the 1st half of 21st Century[J].Acta Montanistica Slovaca Roĉnìk 7,2002(3):188-192.

[2] Hill F G,Mudd J B.Deep level mining in South African gold mines[C]∥5th International Mining Congress.Moscow:[s.n.],1967:1-20.

[3] Christopher Pollon.Digging deeper for answers[J].CIM Magazine,2017,12(2):36-37.

[4] Schweitzer J K,Johnson R A.Geotechnical classification of deep and ultra-deep witwatersrand mining areas,South Africa[J].Mineralium Deposita,1997 32:335-348.

[5] Norm Tollinsky.Companies tackle challenges of deep mining[J].Sudbury Mining Solutions Journal,2004,1(2):6.

[6] Lynn Willies.A visit to the Kolar Gold Field,India[J].Bulletin of the Peak District Mines Historical Society,1991,11(4):217-221.

[7] 赵兴东,李洋洋,刘岩岩,等.思山岭铁矿1 500 m深副井井壁结构稳定性分析[J].建井技术,2015,36(S2):84-88.

Zhao Xingdong,Li Yangyang,Liu Yanyan,et al.Stability analysis on the walling structural of 1 500-meter-deep auxiliary shaft in Sishanling Iron Ore[J].Mine Construction Technology,2015,36(S2):84-88.

[8] 李伟波.大台沟铁矿超深地下开采的战略思考[J].中国矿业,2012,21(S):247-271.

Li Weibo.Strategic thinking of deep underground mining in Dataigou Iron Mine[J].China Mining Magazine,2012,21(S):247-271.

[9] 曾宪涛,杨永军,夏 洋,等.会泽3#竖井岩爆危险性评价及控制研究[J].中国矿山工程,2016,45(4):1-8.

Zeng Xuantao,Yang Yongjun,Xia Yang.Research on rock burst risk estimation and control technology for No.3 shaft in Huize mining[J].China Mine Engineering,2016,45(4):1-8.

[10] 刘石铮,董华斌.千米深井开采问题探讨[J].河北煤炭,2010(3):7.

Liu Shizheng,Dong Huabin.Discussion on the mining problems of the kilometer deep well[J].Hebei Coal,2010(3):7.

[11] 郑颖人,朱合华,方正昌,等.地下工程围岩稳定分析与设计理论[M].北京:人民交通出版社,2012.

Zheng Yingren,Zhu Hehua,Fang Zhengchang,et al.The Stability Analysis and Design Theory of Surrounding Rock of Underground Engineering[M].Beijing:China Communications Press,2012.

[12] 华安增.矿山岩石力学基础[M].北京:煤炭工业出版社, 1980.

Hua Anzeng.Mine Rock Mechanics Foundation[M].Beijing:China Coal Industry Publishing House,1980.

[13] 李世平.岩石力学简明教程[M].北京:煤炭工业出版社, 1996.

Li Shiping.Brief Tutorial on Rock Mechanics[M].Beijing:China Coal Industry Publishing House,1996.

[14] 马英明.立井厚表土层地压的理论与实践[J].中国矿业学院学报,1979(1):45-68.

Ma Yingming.Theory and practice of ground pressure on shaft due to thick overburden[J].Journal of China University of Mining & Technology,1979(1):45-68.

[15] 高延法,张庆松.矿山岩体力学[M].徐州:中国矿业大学出版社,2000.

Gao Yanfa,Zhang Qingsong.Mine Rock Mechanics[M].Xuzhou:China University of Mining & Technology Press,2000.

[16] 赵兴东.井巷工程[M].北京:冶金工业出版社,2010.

Zhao Xingdong.Shaft and Tunnel Engineering[M].Beijing:Metallurgical Industry Press,2010.

[17] Knight J L.Prediction of the hydro-mechanical response during shaft sinking for the proposed nirex rock characterisation facility near Sellafield, Cumbria, United Kingdom[J].International Journal of Rock Mechanics & Mining Sciences,2001,38:5-16.

[18] Kobayashi A,Fujita T,Chijimatsu M.Continuous approach for coupled mechanical and hydraulic behavior of a fractured rock mass during hypothetical shaft sinking at Sellafield, UK[J].International Journal of Rock Mechanics & Mining Sciences,2001,38:45-57.

[19] Rejeb A,Bruel D.Hydromechanical effects of shaft sinking at the Sellafield site[J].International Journal of Rock Mechanics & Mining Sciences,2001,38:17-29.

[20] 煤矿矿井采矿设计手册编委会.煤矿矿井采矿设计手册(上册)[M].北京:煤炭工业出版社,1984.

Coal Mine Mining Design Manual Editorial Board.Coal Mine Mining Design Manual (I)[M].Beijing:China Coal Industry Publishing House,1984.

[21] 侴万禧.用反分析法确定立井地压[J].煤炭学报,1989(3):37-45.

Chou Wanxi.Determination of ground pressure in a vertical shaft by back analysis[J].Journal of China Coal Society,1989(3):37-45.

[22] 侴万禧.依据反分析法确定立井地压的理论研究[J].东北煤炭技术,1997(2):18-21.

Chou Wanxi.Theoretical study on determination of rock pressure acting on shaft-lining by back analytical method[J].Coal Technology of Northeast China,1997(2):18-21.

[23] 王渭明,蒋斌松.立井地压测试研究[J].岩土工程学报,1995,17(3):60-65.

Wang Weiming,Jiang Binsong.The measurement research of ground pressure for shaft[J].Chinese Journal of Geotechnical Engineering,1995,17(3):60-65.

[24] 王渭明,冯 豫.立井基岩段井壁设计问题的研究[J].山东矿业学院学报,1992,11(3):220-225.

Wang Weiming,Feng Yu.Study on the wall design problem of shaft bedrock section[J].Journal of Shandong Mining Institute,1992,11(3):220-225.

[25] 王渭明,孔 亮.超深立井围岩压力测试与分析[J].土工基础,2003,17(3):78-80.

Wang Weiming,Kong Liang.The measurement and analysis of surrounding rock pressure for extra deep shaft[J].Soil Engineering and Foundation,2003,17(3):78-80.

[26] 王渭明,张 力.立井地压反算原岩应力问题的初步研究[C]∥21世纪的岩土力学专题讨论会.武汉:华中理工大学出版社,1995:351-357.

Wang Weiming,Zhang Li.Preliminary study on the stress problem of ground pressure in vertical shaft[C]∥ Symposium on Geotechnical Mechanics in the 21st Century.Wuhan:Huazhong University of Science and Technology Press,1995:351-357.

[27] 龙志阳,桂良玉.千米深井凿井技术研究[J].建井技术,2011,32(1):16-18.

Long Zhiyang,Gui Liangyu.Technical study on the excavation of kilometers deep shaft[J].Mine Construction Technology,2011,32(1):16-18.

[28] 王鹏越,张小美,等.千米深井基岩快速掘砌施工工艺研究[J].建井技术,2011,32(2):26-30.

Wang Pengyue,Zhang Xiaomei,et al.Study on the construction process of the bedrock rapid excavation of the of kilometers deep shaft[J].Mine Construction Technology,2011,32(2):26-30.

[29] 刘志强.快速建井技术装备现状及发展方向[J].建井技术,2014,35(S1):4-6.

Liu Zhiqiang.Present status and the development orientation of rapid mine construction technology and equipment[J].Mine Construction Technology,2014,35(S1):4-6.

[30] 徐海宁.超大直径深竖井施工技术优化研究[D].上海:同济大学,2008.

Xu Haining.Optimization Research on the Construction Technology of Large Diameter Deep Shafts[D].Shanghai:Tongji University,2008.

[31] 龙志阳.千米深井凿井技术现状及发展新动向[C]∥ 2009全国矿山建设学术会议论文集.合肥:合肥工业大学出版社,2009:30-41.

Long Zhiyang.The present situation and the new developing trend of 1000m deep shaft sinking technology[C]∥ Proceedings of the National Academy of Mines Construction,2009.Hefei:Hefei University of Technology Press,2009:30-41.

[32] 方体利,牛学超.大直径深井施工机械化的设计与应用[J].中国矿业,2010,19(1):107-109.

Fang Tili,Niu Xuechao.Design and application of mechanized matched production line in large diameter kilometer vertical shaft construction[J].China Mining Magazine,2010,19(1):107-109.

[33] 刘志强.快速建井技术装备现状及发展方向[J].建井技术,2014,35(S):4-11.

Liu Zhiqiang.Present status and the development orientation of rapid mine construction technology and equipment[J].Mine Construction Technology,2014,35(S):4-11.

[34] McKAY D L.Sinking and equipping the Kidd Creek No.2 Shaft[J].CIM Bulletin, 1981,74:45-56.

[35] Medd M J, Speirs G A.Innovation and perseverance:breaking new ground in hard-rock shaft sinking in the 1990s[J].CIM Bulletin, 1991, 84:51-57.

[36] Matunhire I I.Design of Mine Shafts[J].Journal of Southern African Institute of Mining & Metallurgy,1973(10):325-335.

[37] Shtein M Sh.The state of stress near the bottom of a mine shaft[J].Journal of Mining Science,1973,9(2):123-128.

[38] Akopyan Zh S.Nonaxisymmetric loss of stability in a vertical mine shaft[J].International Applied Mechanics,1976,12(5):517-519.

[39] Guz A N.Establishing the fundamentals of the theory of stability of mine workings[J].International Applied Mechanics,2003,39(1):20-48.

[40] Konstantinova S A,Chernopazov S A.Mathematical modeling of pressure on the strengthening vertical shaft support in “Mir”mine located in the Charsk saliferous rock series[J].Journal of Mining Science,2006,42(2):113-121.