基于三相电流连续的无刷直流电动机驱动技术

2018-04-26蔡晓乐

赵 君,蔡晓乐

(中航工业西安航空计算技术研究所,西安 710065)

0 引 言

无刷直流电动机(以下简称BLDCM)比相同机壳尺寸的永磁同步电机功率密度高约15%[1],同时具有结构简单、出力大的特点,特别适用于对功率密度要求较高的场合,例如航空航天领域。但是基于“两两导通”驱动模式下的BLDCM存在转矩脉动较大、电枢绕组铜耗较高等问题,限制了其在对转矩精度、功率密度要求较高场合的应用。因此,BLDCM的转矩脉动抑制与高功率密度是国内外学者关注的热点问题。

针对BLDCM的转矩脉动,作者曾采用非换相电流滞环控制的方式。该方法在电机低速时能够实现电流的方波控制,但在高速时效果不理想[2]。通过在逆变器前级增加升降压电路的方法可以减小电机的换相转矩脉动[3-4]。文献[5]通过增加一个与中性点连接的电压源以减小换相转矩脉动。文献[6]提出了基于模型的电流预测控制方法,与关断相电流滞后换相的方法类似。针对高功率密度的研究可以分为电机本体损耗研究和驱动电路研究。电机本体的研究对象包括涡流损耗、铜耗、杂散损耗、散热等,研究方法主要以电磁分析、机械工艺、冷却散热等方面[7]。文献[8]通过热路模型理论分析给出温度场预测精度的影响因素,提出一种按损耗分布加载的精确温度场仿真方法。文献[9]研究了永磁体涡流损耗各个方向的分布特点对温升分布的影响。文献[10]基于非晶态合金设计了一个20 kW的永磁同步电机,对比表明,该电机的功率密度比常规电机提高了45%。为了提高空气压缩机的功率密度,文献[11]设计了转速500 000 r/min的高速BLDCM,但是存在轴承寿命、功率变换前级增加的BUCK电路使系统复杂、效率降低等问题。功率驱动研究主要集中在新型器件的应用。由于SiC器件具有开关速度快、导通损耗低、温度特性好、耐温高等特点,SiC器件的发展促进了功率密度的提高[12]。文献[13]针对上下桥臂之间的串扰,提出了一种双门辅助开关的方法,在不降低开关速度的前提下,减小了SiC器件的开关损耗,但需要增加2个额外的辅助MOSFET,也没有考虑米勒电容随漏源电压的变化等因素。宽范围调速集中在超前换相,解决绕组内环流的问题上。文献[14]针对超前换相产生的绕组环流问题,提出了“12管串联的功率拓扑”结构,但是增加了复杂程度和损耗。

综上,目前关于BLDCM的控制研究大都基于“两两导通” 驱动模式。该模式下换相阶段存在较大的电流脉动,会导致换相转矩脉动,以及电枢电流尖峰。若采用三相连续导通的控制方式,使电机三相绕组同时输出连续、有效的电磁功率,可以减小换相转矩脉动,降低电枢电流尖峰,从而减小绕组铜耗。本文提出一种“三相电流连续”的驱动方法,使电机三相绕组同时输出连续、有效的电磁功率。该方法以电机转矩方程、反电势方程、三相电流和为零作为限定条件,求使三相绕组铜耗最小的电流极限解,根据转子位置将电流极限解分配到三相电流给定,由于三相电流之和为零,通过两相电流的闭环控制,实现三相电流的连续输出,以达到抑制换相转矩脉动,提高电机功率密度的目的。本文的“三相电流连续”的驱动方法通过相应的MATLAB仿真和相关实验,验证了其可行性和有效性。

1 传统“三相六状态”驱动方式分析

图1是BLDCM电流闭环控制框图,主要包括电流计算、电流闭环、PWM模块、逻辑合成和功率驱动。其中功率驱动采用三相全桥。电流计算根据两相电流和转子位置产生反馈电流,对该电流与给定电流进行闭环计算,其结果产生PWM,后经过逻辑合成和功率驱动实现BLDCM电流闭环控制。

图1 BLDCM电流闭环控制框图

在传统“两两导通”驱动方式下,根据电机的旋转方向,选择非换相电流作为反馈电流。

图2和图3分别是“两两导通”驱动方式下电流闭环控制电机低速和高速运行时的两相电流实测波形。当电机低速时相电流波形接近理想方波,非换相电流波动较小,如图2中标记椭圆C和D。但是当电机高速时候,非换相电流波动增大,如图3中标记C和D。图2和图3中的标记A和B,是该相绕组的非导通区间,相电流为零,此区间该相绕组不输出电磁转矩。

图2 “两两导通”驱动下电流闭环控制电机

图3 “两两导通”驱动下电流闭环控制电机

以A相电流作为非换相电流为例,根据绕组的等效电路模型,推导出换相前后转矩的脉动值:

(1)

式中:U为逆变器电压;Ψm为每相绕组匝链永磁体磁链;Ia0为换相前A相电流;R为相电阻;TeΔ为换相前后转矩脉动值;E为电机反电势平顶波幅值。

忽略电机电阻,反电势EU/4时,脉动为负。当电机转速较低时,E≤U/4,通过电流闭环控制实时调节施加在绕组两端的电压,以保持非换相电流不变。而当电机转矩较高时,E>U/4,电流闭环控制效果减弱。

虽然可以通过延迟关断、重叠换相的方法减小电机高速运行时非换相电流的脉动,但以上研究都是基于传统“三相六状态”驱动方式下展开的,没有解决该驱动方式下的电流脉动工作问题。

在传统“三相六状态”驱动方式下,非换相电流脉动较大,不仅造成换相转矩脉动增大,还会引起铜耗的增加。

2 “三相电流连续”驱动方式原理

“三相电流连续”驱动方式电流闭环控制框图如图4所示,与传统“三相六状态”驱动方式电流闭环控制框图1相比,其不同在于电流给定的产生以及电流环路的处理。

2.1 铜耗最小的电流求解

BLDCM电压利用率不高的原因:由于在任一时刻电动机绕组仅有两相通电,且理想电动机相电流和相应的相反电势同相,因而可得电动机的电磁转矩[7]。即:

(2)

式中:Tem为电机的电磁转矩;Eφ为反电势平顶(底)波幅值;Idc为通电绕组电流;Ω为电机旋转角速度;Pem为电机的电磁功率。

式(1)中电机的电磁转矩和电磁功率只与两相反电势及其电流有关。而忽略了第三相。原则上,作为三相电机,在任一时刻,只要给三相绕组注入电流就能输出电磁转矩。

将式(2)改为:

(3)

式中:ia,ib,ic为电机A,B,C三相绕组电流;ea,eb,ec为电机A,B,C三相反电势。

假设电机理想三相反电势如图5所示,横轴为电角度,纵轴为电压。以反电势处于150°~180°为例进行分析,A相反电势处于变化阶段并极性为正,B,C相分别处于平顶波的正平顶和负平顶部分。另ea=Eφ(θr)=Eφθr/60,eb=Eφ,ec=-Eφ,θr为转子电角度。将ia+ib+ic=0代入式(3),有:

图5 理想三相反电势波形

(4)

即:

则有:

Tem=[CT(θr)+CT]ia+2CTib

(5)

式中:Ce为电势系数;CT为转矩系数;φ为每极磁通。

假设三相绕组电阻相等为r,则铜耗方程有:

(6)

联立式(5)和式(6),并对铜耗方程求极值,得:

(7)

由于BLDCM气隙磁场的饱和设计,可以忽略电枢磁场对其的影响,同时忽略涡流损耗。当电机设计好之后,G是固定值,通过式(7)可得,每相电流的给定值仅与电磁转矩Tem和转子电角度θr有关,与电机转速无关。即A,B,C三相给定电流的标幺值:

(8)

当反电势处于330°~360°时,A相反电势处于变化阶段,极性为负,B,C相分别处于平顶波的负平顶和正平顶部分。经计算A,B,C三相给定电流的标幺值:

(9)

当反电势处于30°~60°时,C相反电势处于变化阶段极性为正,A,B相分别处于平顶波的正平顶和负平顶部分。经计算A,B,C三相的标幺值:

(10)

其他情况依次类推,一共包括12组电流给定计算值。

2.2 电流给定选择

根据图5,将360°电角度分为12个扇区。分区的原则是期望三相绕组能够同时输出有效的电磁功率。当电机转子电角度处于30°~90°区间,ec从Eφ到-Eφ连续变化,在60°时其极性发生变化。以输出正电磁功率为期望前提,在30°~60°区间期望ic为正,与ec正极性一致;反之,在60°~90°区间希望ic为负,与ec负极性一致。通过对转子角度扇区的判断,选择不同的三相电流给定方程。

2.3 电流环设计

将计算的标幺值电流与给定转矩相乘产生实际电流给定,采用电流传感器采集反馈电流,并对其误差进行判断和计算,从而实现电流闭环。

由于三相电流之和为零,不仅可以将三相电流的给定值计算简化为两相,还可以将三相电流的闭环简化为两相,另一相的输出由直流母线电压减去两相闭环的输出之和得到,如图4所示。

2.4 PWM模块

与传统“三相六状态”驱动方式不同,由于每个桥臂单元上下管同时工作在互补状态,为了防止上下管的直通,需要对上下管之间增加死区。同时为了减小电流脉动,3路PWM模块采用独立的三角载波,这些三角载波的相位相差120°电角度。

3 仿真与验证结果

为验证“三相电流连续”驱动方式的有效性,以现有的12 kW BLDCM为对象搭建模型,该电机参数为额定电压270 V,额定转速5 700 r/min,额定转矩20 N·m,相电感为0.2 mH,相电阻为0.02 Ω,极对数为2。

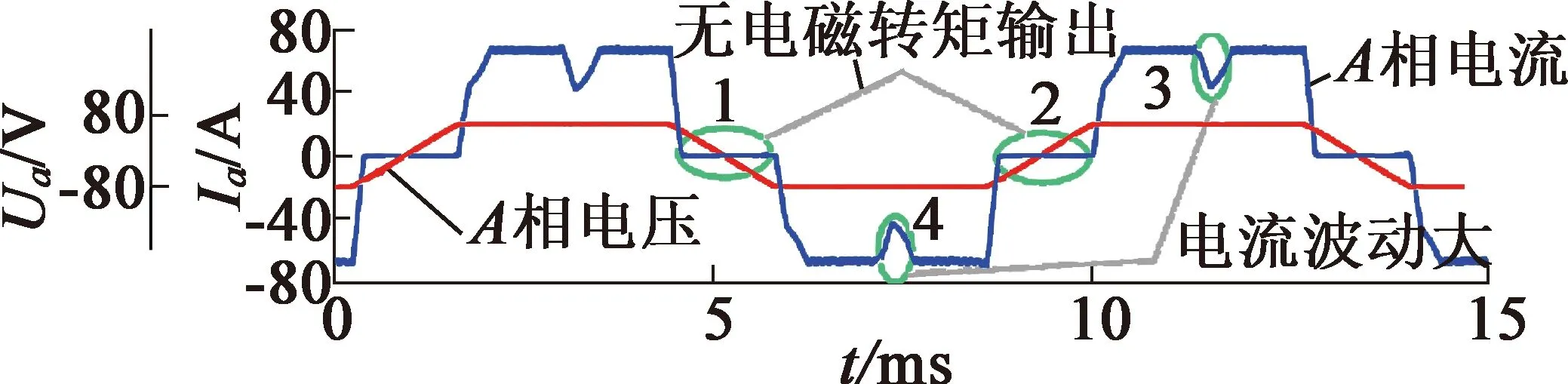

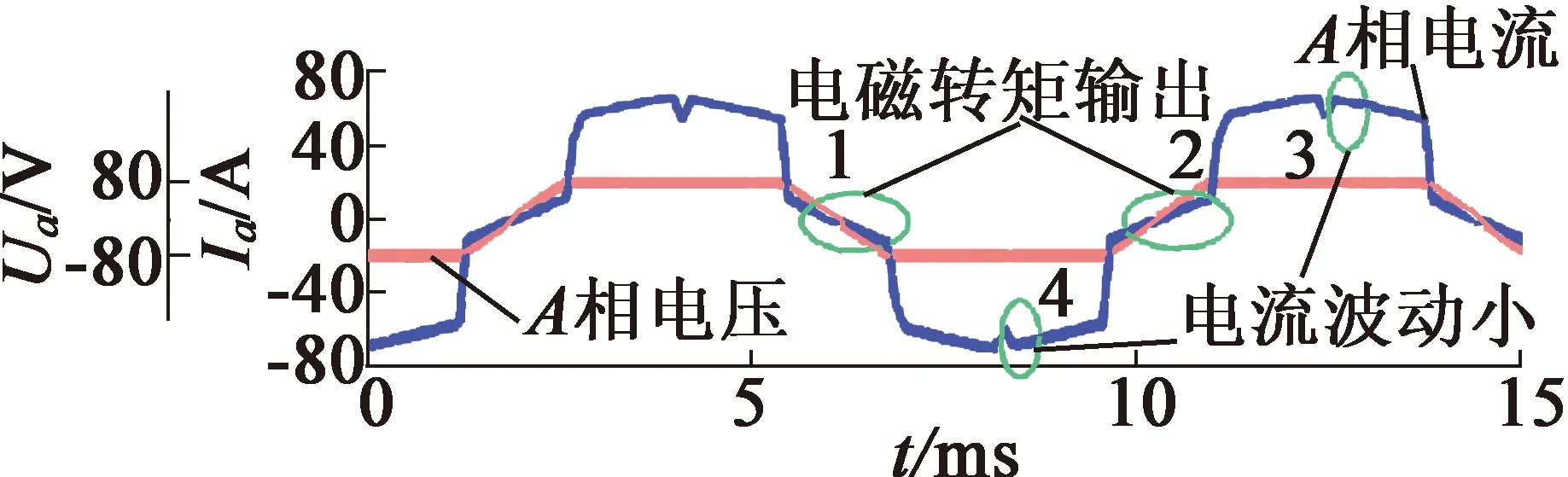

仿真中,给定转速为3750r/min,负载转矩为20N·m,开关频率为10 kHz。图6是电机在基于“两两导通”驱动方法下的相电流、反电势和转矩的仿真波形。图7是电机在“三相电流连续”驱动方式下的相电流、反电势和转矩的仿真波形,其中图7(a)的物理定义与图6(a)一致。为了客观对比两种驱动方式的特点,在仿真过程中,2种驱动方式的控制环路框架以及速度环和电流环参数均一致。

(a) 电压-电流仿真波形

(b) 电磁转矩仿真波形

(a) 电压-电流仿真波形

(b) 电磁转矩仿真波形

当A相反电势处于过渡区间,如图6(a)和图7(a)中椭圆1,2位置。图6(a)中,不考虑电感电流拖尾,A相电流为零,不输出电磁转矩;图7(a)中,A相电流与反电势同极性变化,输出连续电磁功率。该现象是“三相电流连续”驱动方式减小换相转矩脉动,降低绕组铜耗的关键。

在给定转速3 750 r/min的不同控制策略仿真中,进入换相阶段后,图6(a)和图7(a)中椭圆3,4位置表示相电流波动。在图6(a)中,A相电流波动范围为44~64 A,图6(b)中转矩波动范围为14~24.5 N·m,脉动量为10.5 N·m;在图7(a)中,A相电流波动范围为56~64 A,图7(b)中转矩波动范围为15~21.4 N·m,脉动量为6.4 N·m。

反电势处于平顶波阶段:图6(a)中,A相电流的理想预期值恒定为64 A;图7(a)中,A相电流的理想预期值与转子角度有关,最大为64 A,但是在平顶波的起始(换相)点,预期值较小为56 A,该现象有利于缩短电流的上升时间,从而减小换相转矩脉动。

经计算,图6(a)中A相电流的有效值为53.1 A,图7(a)中A相电流的有效值为51.6 A。

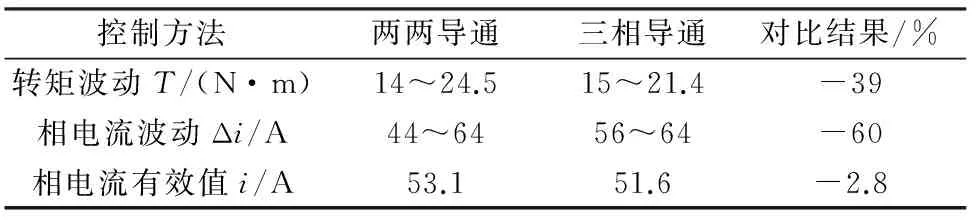

保持负载不变,将给定转速设定为10000r/min,使电机工作在速度开环、电流闭环状态,比较2种不同驱动方法下电机运行参数,2种控制方法初步结果比较如表1所示。在不考虑电机铁耗和涡流损耗的前提下,与“两两导通”驱动方式相比,“三相电流连续”驱动方式能够将BLDCM相电流有效值减小2.8%,相电流波动减小60%,转矩波动减小39%。

表1 两种控制方法仿真结果比较

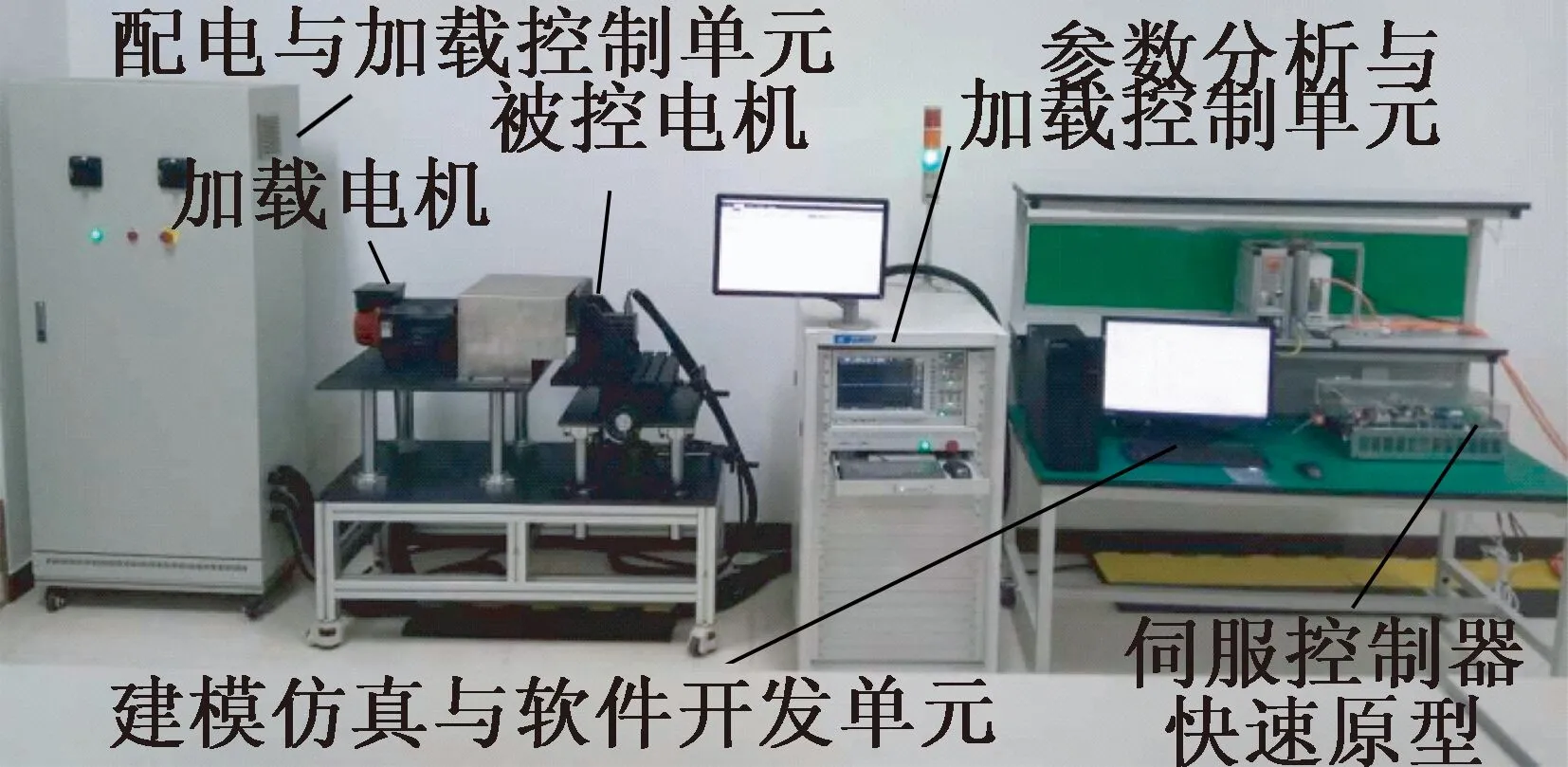

基于以上算法设计与仿真分析,搭建测试环境进行实验验证,测试环境如图8所示。该测试环境由配电与加载控制单元、加载电机、12 kW被控电机(BLDCM)、参数分析与加载控制单元、伺服控制器快速原型以及建模仿真与软件开发单元组成,其中被控电机加载方式采用伺服加载方法,扭矩与转速测量精度可达0.2%,最高转速可达9000r/min,最大转矩加载值可达23.9 N·m。

图8 控制策略验证环境

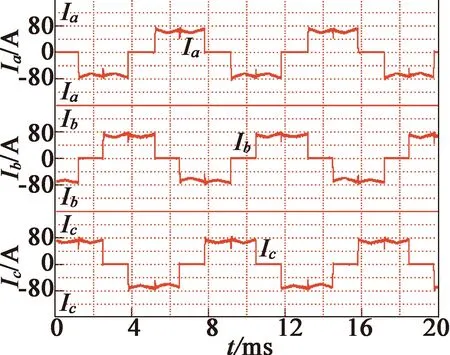

在实验过程中,与仿真保持一致,设置转速给定值为3 750 r/min,负载转矩为20 N·m,开关频率为10 kHz。图9为“两两导通”驱动方法实测三相电流波形,在换相阶段非换相电流存在较大的电流脉动趋势符合图6仿真结果。图10为“三相连续电流”驱动方法实测三相电流波形,换相阶段脉动电流较小,电流趋势符合图7仿真结果,换相电流脉动得到抑制。由于实时转矩较难直接精确测量,只能通过相电流的波动间接对比两种控制方法下的转矩波动。表2是两种控制方法下的实验对比。

表2 两种控制方法实验结果比较

实验结果表明,相同负载条件下,“三相电流连续”驱动方式比“两两导通”驱动方式换相电流波动减小超过60%,相电流有效值减小超过2.8%,有利于电机转矩脉动减低以及绕组铜耗减小。

图9 “两两导通”驱动实验波形

图10 “三相电流连续”驱动实验波形(3 750 r/min)

4 结 语

BLDCM传统的“两两导通”驱动方式,增大了非换相电流的脉动,导致电机的转矩脉动增大、绕组铜耗高,限制了其在对转矩精度、功率密度要求较高场合的应用。本文提出了一种BLDCM“三相电流连续”的驱动方法。研究了该驱动方法下给定电流的计算,以电机转矩方程、反电势方程为限定条件,求解使三相绕组铜耗最小的电流极限值,研究了电流极限解的解耦方法,根据电机工作特点以及反电势波形,分为12个扇区,以反电势与相电流标幺值极性一致为原则,对电流极限解进行解耦得到三相给定电流。在相电流闭环控制前提下,与传统的“两两导通”驱动方式硬件保持一致,只需通过软件编程就可以实现,简单有效。

通过MATLAB/Simulink仿真与实验验证方法,验证了该驱动方法的有效性,以两种驱动方式控制环路框架以及速度环和电流环参数一致为前提进行仿真与实验对比,“三相电流连续”驱动方法不仅能够提高电机的功率密度,还能有效减小转矩脉动。

[1] 谭建成.永磁无刷直流电机技术[M].北京:机械工业出版社,2011.

[2] 谭博,马瑞卿,刘卫国.一种永磁无刷直流电动舵机四象限控制[J].电工技术学报,2011,26(9):73-79.

[3] SHI T,GUO Y,SONG P,et al.A new approach of minimizing commutation torque ripple for brushless DC motor based on DC-DC converter[J].IEEE Transactions on Industrial Electronics,2010,57(10):3483-3490.

[4] VISWANATHAN V,JEEVANANTHAN S.Approach for torque ripple reduction for brushless DC motor based on three-level neutral-point-clamped inverter with DC-DC converter[J].IET Power Electronics,2015,1(8):47-55.

[5] 李珍国,周生海,王江浩,等.无刷直流电动机双闭环调速系统的转矩脉动抑制研究[J].电工技术学报,2015,30(15):156-163.

[6] XIA C,WANG Y,SHI T.Implementation of finite-state model predictive control for commutation torque ripple minimization of permanent-magnet brushless DC motor[J].IEEE Transactions on Industrial Electronics,2013,60(3):896-905.

[7] 王晓远,高鹏,赵玉双.电动汽车用高功率密度电机关键技术[J].电工技术学报,2015,30(6):53-59.

[8] 梁培鑫,裴宇龙,甘磊,等.高功率密度轮毂电机温度场建模研究[J].电工技术学报, 2015,30(14):170-176.

[9] 陈萍,唐任远,佟文明,等.高功率密度永磁同步电机永磁体涡流损耗分布规律及其影响[J].电工技术学报,2015,30(6):1-9.

[10] FAN T,LI Q,WEN X.Development of a high power density motor made of amorphous alloy cores[J].IEEE Transactions on Industrial Electronics,2014,61(9):4510-4518.

[11] KRAHENBUHL D,ZWYSSIG C,WESER H,et al.A miniature 500 000 r/min electrically driven turbocompressor[J].IEEE Transactions on Industry Applications,2010,46(6):2459-2466.

[12] OZPINECI B,CHINTHAVALIMS,TOLBERTLM.A55kW three-phase inverter with Si IGBTs and SiC Schottky Diodes[J].IEEE Transactions on Industry Applications,2009,45(1):278-285.

[13] ZHANG Z,WANG F,TOLBERT L M,et al.Active gate driver for crosstalk suppression of SiC devices in a phase-leg configuration[J].IEEE Transactions on Power Electronics,2014,29(4):1986-1997.

[14] 谭博,刘卫国,马瑞卿,等.无刷直流电动机弱磁调速研究[J].微特电机,2009,37(12):15-18.