单塔双托盘脱硫除尘一体化技术

2018-04-25邓乾红姚超良李玉兰李小芝

邓乾红,姚超良,李玉兰,李小芝

(永清环保股份有限公司,长沙 410005)

引言

2014年9月,国家发展和改革委员会、环境保护部、国家能源局联合出台了《煤电节能减排升级与改造行动计划(2014~2020年)》,计划要求重点区域燃煤电厂的烟气污染物排放限值达到燃气轮机组的要求“SO2浓度≤35mg/Nm3、固体颗粒物≤10mg/Nm3”,即“超洁净排放”的要求。因此,各燃煤锅炉电厂大力开展超洁净排放改造工作。

为满足超洁净排放的要求,高硫锅炉新建机组的脱硫超洁净排放技术可采用双塔双循环工艺或单塔双循环工艺[1]。双塔双循环工艺存在占地面积大、投资大、运行维修复杂的缺点。现有的单塔双循环工艺其实质是双塔串联工艺,同样需要两个吸收塔,只是将两个吸收塔的喷淋区叠加在一个吸收塔上,另一个吸收塔只起浆池的作用,同样存在占地面积大、运行维修复杂的缺点。高硫锅炉新建机组的除尘超洁净排放技术可采用干电除尘+吸收塔+湿电除尘工艺或干电除尘+吸收塔脱硫除尘一体化工艺[2]。而老旧电厂超洁净改造项目,其原有规划基本都没有考虑超洁净排放改造的场地存在面积狭小难以改造的问题。

针对现有高硫分机组改造项目存在场地狭小、改造困难的特点,某电厂二期(2×630MW)高硫锅炉采用了某环保公司的单塔双托盘脱硫除尘一体化技术进行超洁净排放改造,本文通过对该电厂高硫锅炉改造前后的运行情况进行了理论和实际分析,得出:高硫锅炉采用单塔双托盘脱硫除尘一体化技术进行脱硫除尘改造,可以保证高硫锅炉出口净烟气达到超洁净排放要求。

1 改造前脱硫除尘情况

1.1 改造前脱硫情况

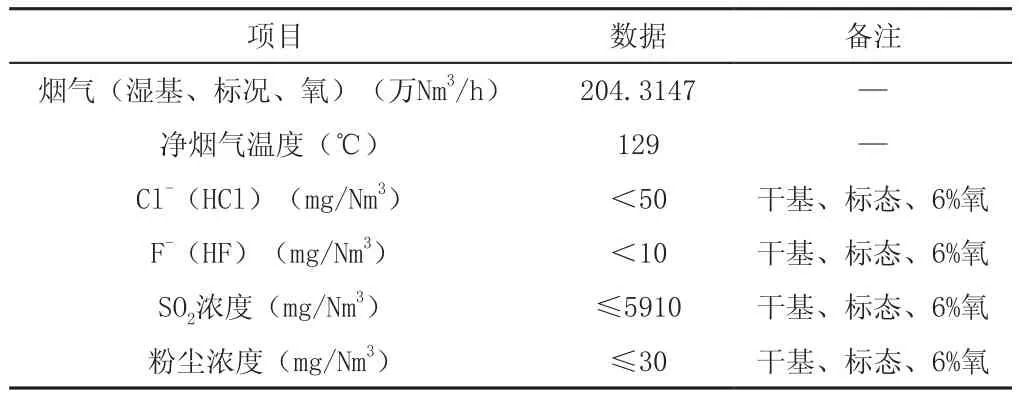

原烟气脱硫装置随主机同步建设,采用日本IHI公司提供的脱硫技术,石灰石-石膏湿法脱硫工艺,一炉一塔配置,吸收塔采用单回路喷淋空塔,设计脱硫效率≥95%。2014年增容改造,改造按照FGD入口SO2浓度≤5910mg/Nm3时、出口SO2浓度<150mg/Nm3、脱硫效率≥97.5%设计。改造包含吸收塔系统及相应电气、热工和土建、旁路封堵、事故喷淋系统等内容。原脱硫系统设置流量为11,000m3/h的浆液循环泵5台和喷淋层5层,吸收塔吸收区域直径为15.2米。FGD入口烟气参数见表1。

1.2 改造前除尘情况

电除尘随主机同步建设,双室四电场静电除尘器、卧式布置,设计除尘效率为99.84%。2014年进行了提效改造,对原有除尘器本体部分改造,增加了第五电场及配套电控系统,同时对除尘器电源改造,保证电除尘出口烟气粉尘浓度≤30mg/Nm3(干基、标态、6%氧)。

表1 FGD入口烟气参数

2 本次改造目标

在FGD入口SO2浓度≤5910mg/Nm3、粉尘浓度≤30mg/Nm3(干基、标态、6%氧)的工况下,保证FGD出口SO2浓度≤30mg/m3、固体颗粒物浓度≤5mg/Nm3(干基、标态、6%氧)。

3 吸收塔脱硫除尘技术分析

国内外95%的燃煤火电厂脱硫技术均采用石灰石-石膏湿法脱硫技术,本文重点介绍石灰石-石膏湿法脱硫技术,通过分析FGD吸收塔脱硫和除尘的机理,对现有的石灰石-石膏湿法脱硫技术优化升级,形成了适用高硫锅炉烟气脱硫除尘协同处理的单塔双托盘脱硫除尘一体化技术。

3.1 石灰石-石膏湿法脱硫机理

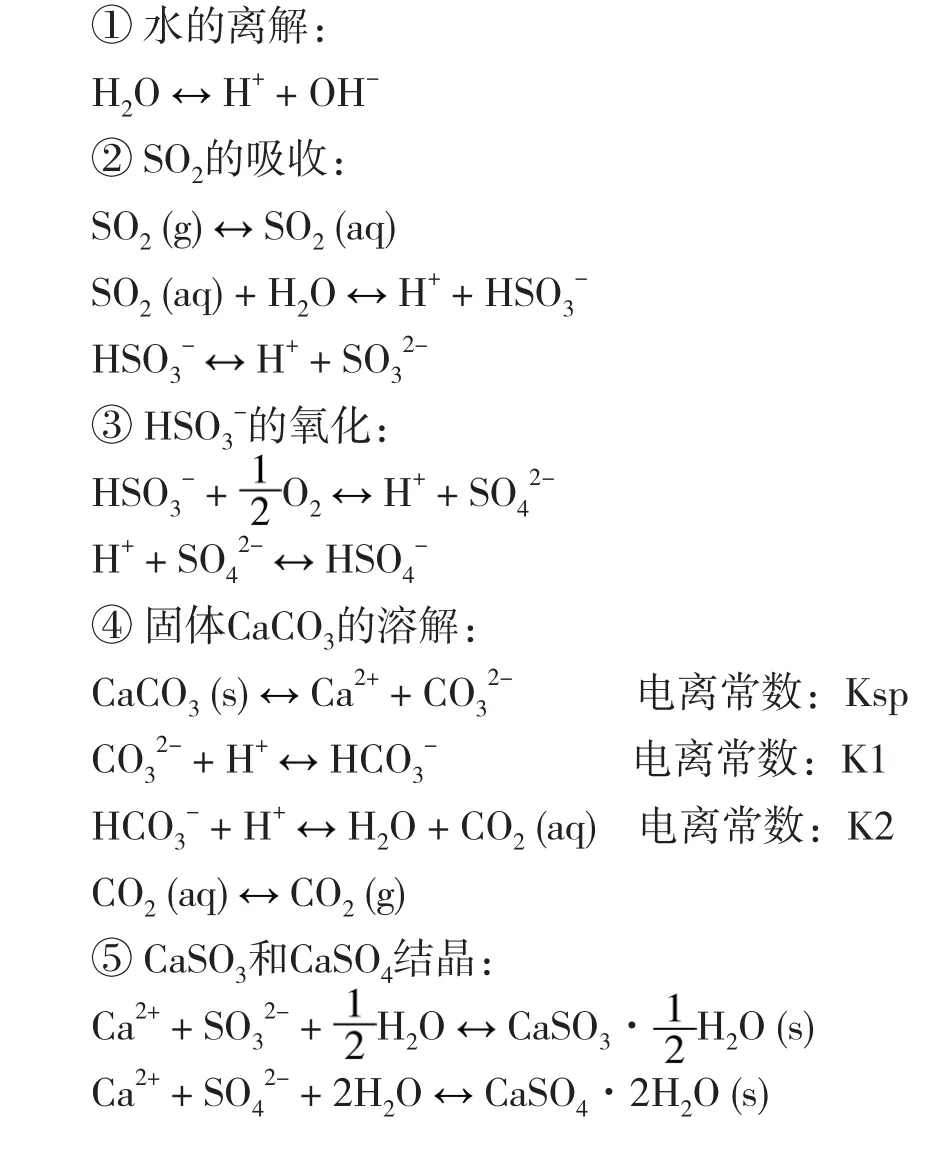

石灰石-石膏湿法脱硫主要化学反应:

3.1.1 主反应

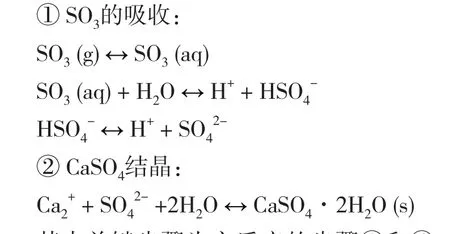

3.1.2 SO3副反应

其中关键步骤为主反应的步骤②和④,步骤②即SO2克服液体表面气膜进入液相的阻力,同时溶于液相中。步骤④即固体CaCO3溶解产生Ca2+。因此要大幅度提高FGD吸收塔的脱硫效率,需加快上述2个步骤的反应速度[3]。

3.2 石灰石-石膏湿法FGD吸收塔除尘机理

FGD吸收塔内设置多层喷淋层,每层喷淋层上设置多个喷嘴,从浆液循环泵来的浆液通过喷嘴雾化作用在吸收塔内形成喷淋区,喷嘴的覆盖率为200%~300%。烟气从吸收塔底部进入,向上流动与喷淋层喷嘴产生的液滴逆向接触,在气液两相接触过程中,液滴不仅吸收烟气中的SO2,而且可以捕捉烟气中的粉尘。吸收塔内喷淋液滴捕捉机理主要有碰撞、扩散、沉降等[4]。

3.2.1 碰撞

当液滴向下流动的时候与被烟气携带向上运动的粉尘相互碰撞时,烟气中的粉尘进入液滴,而气体从液滴四周绕流而过。碰撞分为直接碰撞和惯性碰撞,直接碰撞是当烟气中的粉尘跟随气体流线流过液滴表面时,如果流线与液滴表面的距离小于粉尘粒径的一半,那么粉尘就会与液滴直接碰撞,进而被液滴吸收。影响直接碰撞除尘的主要因素是气液接触面积、粉尘的粒径。一般来说,在同样液气比的情况下,液滴粒径越小、烟气流场越均匀、气体和液体的接触面积越大,就越有利于喷淋层的除尘,同时粉尘粒径在一定范围内,粒径越大越有利于被液滴直接碰撞吸收。但当粒径大到一定程度时,直接碰撞就变成了惯性碰撞。惯性碰撞是指烟气流线沿液滴四周流动时,大粒径(4μm以上)的粉尘动能较大,粉尘没有跟随烟气沿液滴四周流动,而是在惯性的作用下撞向液滴。影响惯性碰撞除尘的主要因素是粉尘的动能。一般来说,粉尘粒径越大、气液两相的相对速度越快,越有利于喷淋层的惯性碰撞除尘。

3.2.2 扩散

当粉尘的粒径在1~10μm时,根据布朗运动原理,细小的粉尘在吸收塔内被从各个方向来的烟气分子和液体分子碰撞,进而做无规则的布朗运动,当粉尘做无规则运动过程中与液滴碰撞进而被液滴吸收。

3.2.3 沉降

沉降分为重力沉降和静电沉降,但是在FGD内,烟气中的粉尘粒径小、烟气空塔流速为3.8m/s左右,且无电场作用,因此不考虑其重力沉降和静电沉降的作用。

4 改造技术线路

要大幅度提高FGD吸附塔脱硫效率,需加快SO2溶解和CaCO3溶解的速度。SO2溶解速度与气液接触的面积、气液接触的时间、液相的pH值、气相中SO2的分压、液相中SO2的溶解量等有关。CaCO3溶解速度与浆液的pH值有关。

要大幅度提高FGD吸附塔除尘效率,需增加液体与粉尘的接触机会。液体与粉尘的接触几率与气液接触的面积、气液接触的时间[5]、气液两相的相对流速等有关。

综上所述,增加吸收塔气液两相的传质可以大幅度提高吸收塔的脱硫除尘效果,因此本改造项目确定采用脱硫除尘一体化技术即增设塔内部件强化吸收塔气液两相传质、加强吸收塔脱硫除尘协同处理能力,形成以下改造技术路线:

1)更换原有5层喷淋层,将喷嘴更换为高效喷嘴,喷嘴的覆盖率从200%提升至300%;2)在最底层喷淋层下方设置一层筛板式托盘(简称为第一层托盘),将上二层喷淋抬高1米,其下方设置一层筛板式托盘(简称为第二层托盘);3)在每层喷淋层下方增设聚流环;4)吸收塔整体抬高7.8米,拆除原有除雾器,新增一套自主研发的吸收塔自洁净除雾器;5)将石灰石浆液进口管连接至上二层循环泵出口管道上。

5 改造技术分析

根据该项目烟气含硫量高的特点及超洁净排放指标的要求,改造采用了“单塔+双托盘+吸收塔自洁净除雾器的脱硫除尘一体化技术”。

通过对烟气系统进行CFD数字模拟、采用高效喷淋系统、设置双穿流式筛板托盘、采用专利技术的吸收塔自洁净除雾器[6],确保项目高硫锅炉超洁净排放的实现。

5.1 高效喷淋系统

更换原有的5层喷淋层,喷嘴采用高效喷嘴,喷嘴的覆盖率从200%提升至300%。喷嘴的覆盖率提高,可有效提高气液两相接触的面积;覆盖率提高有利于烟气均布,进而提高FGD喷淋层脱硫除尘的效果。同时采用高效喷嘴,喷淋层产生液滴Sauter粒径约为1600μm,比常规喷嘴的Sauter粒径小500μm,球的表面积为4πr2,球的体积为4/3πr3,因此1m3水雾化成粒径大小一致的液滴的总表面积=1/单个液滴的体积×单个液滴的表面积=即单位体积液体的总表面积与液滴的Sauter粒径成反比。在吸收塔内,当气液比一定的时候,喷淋层喷嘴产生的液滴粒径越小、液体的总表面积越大。当液滴Sauter粒径从2100μm下降至1600μm时,液体的总表面积增大约1.3倍。因此采用高效喷淋系统,增大气液接触的面积和塔内烟气的均匀性,进而提高喷淋层的脱硫除尘效果。

5.2 双托盘系统

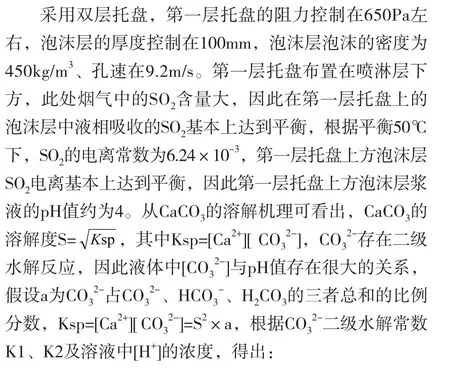

该项目采用的托盘为穿流式筛板,穿流式筛板是一种典型的气液逆流式筛板,筛板没有降液管,筛板上设置筛孔作为气液上升和液相下降通道,因其结构简单、处理能力大、气液两相传质效果好,近年来在除尘、洗涤、转热等方面广泛使用[7]。气液两相通过筛孔时,当烟气流速控制在一定范围(与筛板的开孔率有关)就可以在筛板上形成泡沫层。泡沫层中的气泡不断地断裂、合并,又重新生成,可大幅度强化气液两相的传质,烟气在通过这层泡沫后,SO2和粉尘被吸附,烟气得到净化。

烟气筛板上的泡沫层对烟气中细小的粉尘(粒径<2μm)具有良好的除尘效果,主要机理是将液相作为捕尘体,在碰撞、扩散等作用下将粉尘捕集,其中以碰撞除尘为主,控制烟气穿过筛孔的孔速为9~12m/s,保证粉尘和液相较大的相对速度,提高粉尘和泡沫层中液滴碰撞被捕集的概率,进而提高泡沫层对细小粉尘的脱除率。

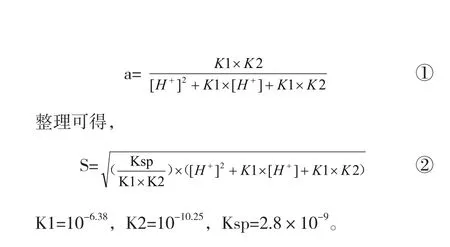

一般吸收塔运行过程中浆池浆液的pH值约为5.5,通过上式可以计算出石灰石的溶解度S=3.676kg/m3,而托盘上浆液的pH值约为4,计算可得:S=109.52kg/m3,托盘上CaCO3的溶解速度约等于浆池中溶解速度的30倍。

因石灰石供浆管道移动至上二层循环泵出口管道,石灰石浆液直接接入到上二层循环泵出口管道,经过两二层喷淋层喷嘴喷出,再在第二层托盘上方形成泡沫层,将SO2从5910mg/Nm3下降至30mg/Nm3,每小时需补充CaCO3约17,000kg。实际运行时,CaCO3在第二层托盘泡沫层中达到溶解与电离平衡,此时CaCO3的溶解度为0.773kg/m3,通过式②推算出:第二层托盘上方泡沫层的pH值约为6.3。pH值上升有利于提高吸收塔SO2的脱除率。

该项目设置双托盘系统的作用:1)延长气液接触时间,均布吸收塔内烟气流场,强化气液两相传质,进而提高吸收塔的脱硫除尘效果;2)将吸收塔内的浆液分成浆池、第一层托盘泡沫层、第二层托盘泡沫层。这3部分的浆液pH分别约为5.5、4、6.3,其中浆池浆液pH值维持在5.5左右可以防止吸收塔结垢、保证系统运行安全可靠;第一层托盘泡沫层浆液pH值维持在4可以加快CaCO3的溶解速度,进而提高吸收塔的脱硫效果;第二层托盘泡沫层浆液pH值维持在6.3左右,经过下三层喷淋层冲洗后,进入第二层托盘的烟气中SO2的含量大致在130mg/Nm3左右,提高第二层托盘泡沫层和上二层喷淋层浆液的pH值可加快SO2的吸收速度。因此双托盘系统可以加快石灰石-石膏湿法脱硫反应中的关键步骤②(SO2的吸收)和步骤④(CaCO3的溶解),大幅度提高吸收塔的脱硫效果。同时双托盘系统可以延长气液接触的时间、增大气液接触的面积、提高气液两相的相对速度,大幅度提高吸收塔对粉尘的脱除率。

5.3 吸收塔自洁净除雾器

吸收塔自洁净除雾器自下而上依次设置第一级液滴捕集器、溢流式筛板装置、第二级液滴捕集器和第三级液滴捕集器。这种结构有效地提高吸收系统的除尘效率。溢流式筛板上方形成一层清水层用于对烟气携带的石膏液滴进行置换稀释和对细小粉尘进行捕捉。同时,部分没有被捕捉的细小颗粒与供水管网喷嘴喷出的小粒径颗粒碰撞凝并,变成大粒径液滴,大液滴再通过第二、三层液滴捕集器除去,从而达到高效除尘、除雾的效果。

通过对溢流式筛板进水和出水中SO42-离子进行对比,数值如表2。

表2 溢流式筛板进出水离子对比

表2 溢流式筛板进出水离子对比

项目 数量 备注进水SO42-离子(mg/L) 1085 项目水质较差出水SO42-离子(mg/L) 1204

机组测试时烟气量约为206万Nm3/h(6%氧),一般经过第一级除雾器后,液滴的含量约为80mg/Nm3,石膏液滴的固含量为7.5%,且经过第一级除雾器后烟气中的石膏含量约为12.36kg/h。溢流式筛板进水流量为30m3/h、除雾器平均冲洗水量为35m3/h,出水SO42-离子增加119mg/L,则溢流式上进水总共溶解带走石膏10.99kg/h,经吸收塔自洁净系统后烟气中的石膏含量下降至1.37kg/h,相当于烟气携带的石膏量为0.664mg/Nm3。如吸收塔自洁净系统出口液滴含量为20mg/Nm3,此时石膏液滴的固含量从没装吸收塔自洁净系统的10%下降为3.32%,则烟气携带的石膏量从原来的2mg/Nm3减少为0.664mg/Nm3。因此吸收塔自洁净除雾器可以大幅度溶解经过除雾器的烟气中的石膏和可溶性盐,进而减少净烟气中颗粒物中石膏和可溶性盐的含量。

另溢流式筛板上方设置供水管网,产生粒径为100μm左右的雾化水,可与烟气中细小的粉尘和液滴进行凝并成大液滴,进而有利于第二、三层液滴捕集器除去。

5.4 脱硫除尘效果预测

脱硫效果预测:进口烟气SO2浓度5910mg/Nm3,每个部件的脱硫效率如下:第一层托盘:脱硫效率为15%,出口SO2浓度5023mg/Nm3;第一层喷淋层:脱硫效率为66%,出口SO2浓度为1708mg/Nm3;第二层喷淋层:脱硫效率为68%,出口SO2浓度为547mg/Nm3;第三层喷淋层:脱硫效率为70%,出口SO2浓度为164mg/Nm3。第二层托盘:脱硫效率为15%,出口SO2浓度为140mg/Nm3;第四层喷淋层:脱硫效率为60%,出口SO2浓度为56mg/Nm3;第五层喷淋层:脱硫效率为55%,出口SO2浓度为25mg /Nm3。

通过增设双托盘、采用高效喷淋系统、设置聚流环可以大幅度提高吸收塔内气相两相的传质效率,大幅度提高了吸收塔的脱硫效果。保证高硫分机组进口烟气SO2浓度在5910mg/Nm3的情况下,出口净烟气SO2浓度可达到超洁净排放的要求<35mg/Nm3。

除尘效果预测:进口烟气粉尘浓度30mg/Nm3,每个部件的除尘效率如下:第一层托盘:除尘效率为50%,出口粉尘浓度为15mg/Nm3;第一层喷淋层:除尘效率为10%,出口粉尘浓度为13.5mg/Nm3;第二层喷淋层:除尘效率为10%,出口粉尘浓度为12.15mg/Nm3;第三层喷淋层:除尘效率为10%,出口粉尘浓度为10.9mg/Nm3。第二层托盘:除尘效率为50%,出口粉尘浓度为5.47mg/Nm3;第四层喷淋层:除尘效率为10%,出口粉尘浓度为4.92mg/Nm3;第五层喷淋层:除尘效率为10%,出口粉尘浓度为4.43mg/Nm3;烟气自洁净除雾器:除尘效率为10%,出口粉尘浓度为3.97mg/Nm3。

净烟气携带的石膏液滴为20mg/Nm3,经过烟气自洁净除雾器稀释和溶解后,石膏液滴的固含量为3.32%,折算固体颗粒物为0.664mg/Nm3。

因此,经过吸收塔内部喷淋层、双层托盘、吸收塔自洁净除雾器的协同处理后,出口净烟气的固体颗粒物的含量为3.986+0.664=4.65mg/Nm3,小于超洁净排放要求5mg/Nm3。

6 改造后运行结果分析

该电厂脱硫除尘一体化改造于2016年5月30日开工,2016年7月30日封塔具备试运行条件。2016年8月2日一次启机成功,8月3日进入168h调试,调试期间各新增设备运行正常,到现在运行1年多的时间,烟囱处净烟气CEMS测得的数据:SO2≤25mg/Nm3、固体颗粒物≤4mg/Nm3,完全符合超洁净排放的要求。

7 结论

以某电厂二期(2×630MW)高硫锅炉机组超洁净排放为例,根据吸收塔脱硫除尘的机理,确定了高硫锅炉超洁净排放的“单塔+双托盘+吸收塔自洁净除雾器的脱硫除尘一体化技术”改造线路,通过理论分析和实际运行情况,得出以下结论:

(1)双托盘可以加快石灰石-石膏湿法脱硫反应中的关键步骤②(SO2的吸收)和步骤④(CaCO3的溶解)进而大幅度提高吸收塔的脱硫效果,同时双托盘系统可以延长气液接触的时间、增大气液接触的面积、提高气液两相的相对速度,进而大幅度提高吸收塔对粉尘的脱除率。

(2)吸收塔自洁净除雾器可以大幅度溶解经过除雾器的烟气中的石膏和可溶性盐,减少净烟气中颗粒物中石膏和可溶性盐的含量,同时使得烟气中细小的粉尘和液滴进行凝并成大液滴,进而被第二、三级除雾器除去。

(3)高硫分机组采用单塔双托盘脱硫除尘一体化技术出口净烟气完全达到超洁净排放的要求。

参考文献:

[1] 庄敏.某600MW燃煤机组超洁净排放改造技术及应用效果[J].江苏电机工程,2015,34(3):78-80.

[2] 杨东月.燃煤电厂烟气综合净化技术研究[D].北京:华北电力大学,2015.

[3] 雷仲存.工业脱硫技术[M].北京:化学工业出版社,2001.

[4] 梁晏萱,成丹.带托盘喷淋塔的辅助除尘性能研究[J].重庆电力高等专科学校学报,2016,21(1):51-55.

[5] 卢泓樾.燃煤机组烟气污染物超洁净排放研究[J].电力科技与环保,2014,30(5):8-11.

[6] 龚蔚成,邓乾红,杨景香,姚超良.脱硫吸收塔及其自洁净烟气除尘系统[P].2016.11.29.

[7] 张巍.强化传质脱硫增效技术在火电厂超洁净排放的应用[J].中国高效技术企业,2015,15:85-56.