焦炉烟气脱硫脱硝工艺研究

2018-04-25王磊济程晓辉李玉洋

王磊济,程晓辉,李玉洋

(江苏科行环保股份有限公司,江苏 盐城 224051)

1 前言

二氧化硫和氮氧化物严重污染环境,不仅会形成酸雨、破坏臭氧层,而且还是形成PM2.5的主要气态物质。此外,氮氧化物还容易产生光化学烟雾,这些都会严重危害人体的健康[1]。

目前,我国的焦炭产能居世界首位,达6.8亿吨,占全球产能的70%以上。而焦化行业属于典型的重污染行业,为了改善焦化行业的污染问题,国家出台了《炼焦化学工业污染物排放标准》(GB16171-2012)[2]规定:排放的氮氧化物浓度≤500mg/Nm3,二氧化硫浓度≤50mg/Nm3,颗粒物浓度≤30mg/Nm3,对于特别地区,排放的氮氧化物浓度≤150mg/Nm3,二氧化硫浓度≤30mg/Nm3,颗粒物浓度≤15mg/Nm3。就当前焦炉烟气排放浓度而言,难以达到这一排放标准,尽快探寻适合焦化行业脱硫脱硝除尘工艺显得尤为重要。

2 焦炉烟气特点

焦炉烟气温度偏低。一般在220℃~270℃,采用SCR脱硝技术,脱除效率低、成本高,难以达到排放要求。

焦炉烟气组成波动较大。焦化工艺、焦炉操作、焦炉原料煤以及焦炉串漏等都会影响烟气组成[3]。焦炉烟气中SO2的含量为50~800mg/m3,NOx的含量为500~1200mg/m3。烟气的组成对于设计方案、一次投资成本和运行成本等有重要的影响。

3 焦化行业脱硫脱硝技术

目前,我国电力行业大气污染物控制技术已相当成熟,先进的脱硫脱硝除尘技术已得到广泛应用,且已实现超低排放要求。但是,焦化行业的烟气特点决定了不能简单地沿用电力行业脱硫脱硝除尘技术,为了应对这一问题,焦化行业已形成了多套工艺路线,如加热+SCR脱硝+余热锅炉+氨法脱硫、SDA半干法脱硫+除尘+SCR脱硝和活性炭法脱硫脱硝技术等。

3.1 加热+SCR脱硝+余热锅炉+氨法脱硫

3.1.1 工艺流程

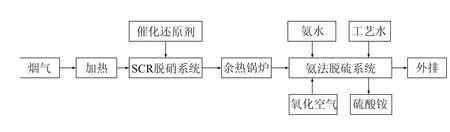

如图1所示,焦炉烟气经加热后进入SCR脱硝反应器,加入脱硝还原剂,发生还原反应,脱除氮氧化物,然后进入余热锅炉回收热量,再经氨法脱硫脱除二氧化硫,通入氧化空气将亚硫酸铵氧化为硫酸铵,最后经湿式电除尘器脱除颗粒物,烟气由烟囱排放。

3.1.2 工艺特点

图1 SCR脱硝氨法脱硫工艺流程

加热升温后的焦炉烟气可采用中温SCR脱硝技术,该技术成熟可靠,脱硝性能稳定,在不利的运行条件下仍有较好的脱硝效果。采用氨法脱硫可充分利用焦化厂自产稀氨水的特点,解决脱硫剂原料来源问题,同时脱硫产品硫酸铵可作氮肥售出,增加收入[4]。但加热焦炉烟气将增大该工艺的运行成本。氨法脱硫对设备具有一定的腐蚀性,同时存在氨逃逸及气溶胶等问题,这也是制约氨法脱硫推广的主要因素。

3.2 SDA半干法脱硫+除尘+S活C性R炭脱再硝生

3.2.1 工艺流程

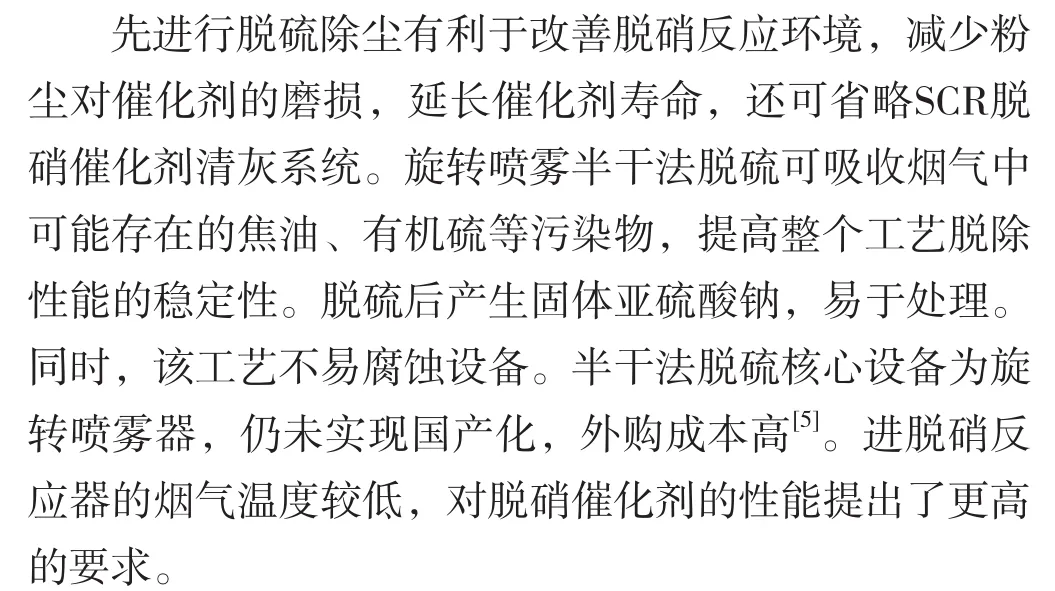

如图2所示,焦炉烟气进入旋转喷雾脱硫塔,与旋转喷雾器雾化的氢氧化钙雾滴充分接触,快速反应生成亚硫酸钙,随烟气进入除尘器,未反应的脱硫剂循环使用,然后进行低温SCR脱硝,加入脱硝还原剂,发生还原反应,净化后的烟气经烟囱排放。

图2 半干法脱硫SCR脱硝工艺流程

3.2.2 工艺特点

3.3 活性炭法脱硫脱硝技术

3.3.1 工艺流程

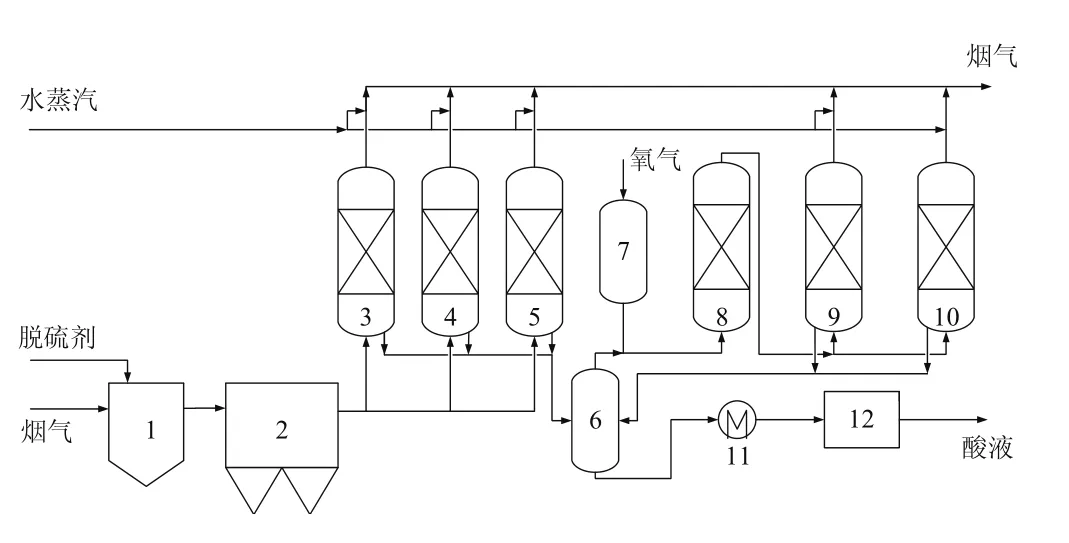

活性炭法是利用活性炭的吸附和催化性能[6]。工艺流程如图3所示,焦炉烟气先进入预热锅炉回收热量,再冷却降温,然后进入活性炭吸附装置。吸附塔分为两级,第一级先脱硫,烟气中二氧化硫被吸附到活性炭表面,在烟气中氧气、水蒸汽的作用下,发生催化氧化反应。第二级喷氨进行脱硝处理,氮氧化物被吸附到活性炭表面,与氨气发生反应生成氮气和水,再生后的活性炭可循环利用,净化后的烟气外排。

图3 活性炭法工艺流程

3.3.2 技术特点

4 新的脱硫脱硝技术

根据焦炉烟气的特点和当前脱硫脱硝工艺,提出一种半干法脱硫+除尘+活性碳纤维脱硝工艺。

4.1 工艺流程

焦炉烟气脱硫脱硝工艺流程如图4所示。

图4 活性碳纤维法工艺流程简图

焦炉烟气进入旋转喷雾吸收塔,消石灰作为脱硫剂,加水后制成消石灰浆液,用浆液泵打入吸收塔,经旋转喷雾器雾化成粒径50μm的雾滴,雾滴与烟气充分接触,并与烟气中的二氧化硫反应生成亚硫酸钙,同时,由于烟气温度较高,液滴被干燥,而烟气温度略有降低,反应产物以固态形式排出,与烟气共同进入除尘器。脱硫产物及未反应的消石灰被脱除后收集,其中未反应的消石灰可循环利用。

除尘后的烟气进入多官能团活性碳纤维吸附罐,吸附氮氧化物,并将其氧化为二氧化氮,在烟气中的水蒸汽作用下,生成HNO3。同时,活性碳纤维可吸附二英和重金属等污染物,净化后的烟气由烟囱排放。当吸附趋于饱和时,烟气切换到再生罐,饱和的吸附罐通蒸气再生,吸附和再生交替进行。再生后的气液混合物进入到气液分离器,分离出的气体与通入的臭氧共同进入氧化分解塔,在催化剂的作用下,将氮氧化物氧化为二氧化氮,再将气体通入到第二级吸附罐,吸收产生的二氧化氮,净化后的气体由烟囱排出,第二级吸附罐吸附饱和后,烟气切换到再生罐,饱和的吸附罐则进行再生,再生后的气液混合物同样进入到气液分离器。

气液分离器分离出的液体经冷却,进入酸液罐,稀酸溶液可综合利用。

4.2 工艺原理

4.2.1 脱硫原理

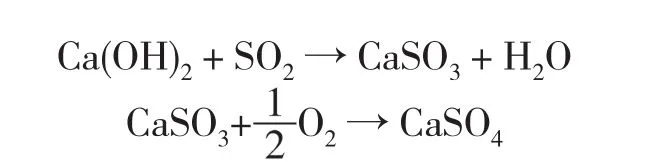

将Ca(OH)2粉末与工艺水混合,搅拌制成Ca(OH)2浆液,通过雾化作用形成雾滴,增大烟气与脱硫剂的接触面积,提高反应速率,脱除SO2等酸性气体。化学反应如下:

4.2.2 脱硝原理

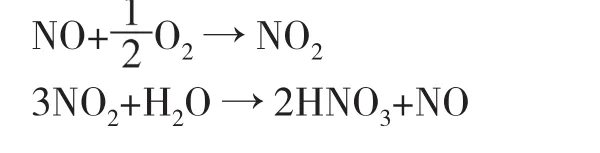

活性碳纤维具有极大的比表面积和发达的微孔结构,有利于提高其吸附性能。同时,活性碳纤维表面具有丰富的有机官能团(含氧官能团、含氮官能团),对吸附氧化反应有显著的促进作用[7、8]。首先,NO吸附到多官能团活性碳纤维表面,同时,烟气中的O2也吸附到活性碳纤维表面,发生氧化反应,生成NO2,再与烟气中的水蒸汽反应,生成HNO3,化学反应如下:

活性碳纤维在纤维丝表面开口,排列规整,且微孔孔道较短,扩散阻力小,有利于吸附质的脱附,提高脱附效率。首先,通过蒸气再生,再生后的气液混合物进入气液分离器,含微量NOx的气体与O3共同进入氧化分解塔,生成HNO3。气体再进入第二级吸附罐,以确保实现超低排放。化学反应如下:

4.3 技术特点

(1)该工艺采用旋转喷雾半干法脱硫,工艺流程简单,反应速度快,脱硫效率高。可吸收烟气中的二英和重金属等污染物,还能脱除焦炉串漏所携带的有机焦、有机硫等组分,解决焦炉烟气组分复杂的问题。旋转喷雾器雾化的液滴约为50μm,增大了雾滴与烟气的接触面积,大大提高了脱硫反应效率。且系统在干况下运行,不存在设备腐蚀的问题。

(2)采用先脱硫后脱硝的工艺,可以为脱硝提供低硫低尘的反应环境,提高脱除效率,且温降约为20℃,脱硝温度有保障。

(3)采用活性碳纤维吸附氧化+臭氧氧化脱硝技术可以充分利用活性碳纤维的吸附氧化性能,将绝大部分的NOx脱除,剩余极少量的NOx再进入强氧化塔,与臭氧反应。最后再经一级活性炭吸附,进一步降低烟气中NOx的含量,实现超低排放。该技术解决了焦炉烟气温度较低不利于脱硝的问题,同时,活性碳纤维的使用可以明显减少臭氧消耗量,降低运行成本。

(4)由于活性碳纤维的孔道结构特点,使得其脱附效率高,只需通热蒸气即可实现活性碳纤维的原位再生。

(5)活性碳纤维对SO2也有一定的脱除能力,这提高了整套工艺脱硫处理能力和操作弹性。

5 结语

随着环境问题的日趋严峻,环保越来越受到国家重视,焦化行业的污染物治理已势在必行。结合焦炉烟气温度低、组分波动大的特点,对现有工艺进行了分析,提出一种半干法脱硫+除尘+活性碳纤维脱硝的新工艺,具有一定的应用前景。

参考文献:

[1] 王晓琴,郝志强.焦炉烟道废气脱硫技术[J].煤炭与化工,2016,39(9):152-154.

[2] GB16171-2012,炼焦化学工业污染物排放标准[S].

[3] 张文效,姚润生,沈炳龙.焦炉烟气先脱硫后脱硝的新工艺研究[J].煤炭加工与综合利用,2015(12):51-54.

[4] 王海风,张春霞,齐渊洪.氨法脱硫研究进展[J].环境工程,2010,28(6):55-58.

[5] 葛介龙,张佩芳,周钓忠,等.几种半干法脱硫工艺机理探讨[J].电力科技与环保,2005, 21(1):37-40.

[6] 谢新苹,蒋剑春,孙康,等.脱硫脱硝用活性炭研究进展[J].生物质化学工程,2012, 46(1):45-50.

[7] 范浩杰,朱敬,刘金生,等.活性炭纤维脱硫、脱硝的研究进展[J].动力工程学报,2005,25(5):724-727.

[8] 李新艳,秦志宏.活性炭纤维的研究进展[J].化工生产与技术,2011,18(4):43-45.