某电动客车动力电池冷却系统的改进及验证

2018-04-21张景涛李明涛张礼宪周雨辉

张景涛, 李明涛, 张礼宪, 周雨辉, 魏 涛

(中通客车控股股份有限公司, 山东 聊城 252000)

目前,动力电池热管理系统按照传热介质可以分为空气冷却技术(ACS)、相变材料冷却系统(PCM-BTMS)和液体冷却系统(LCS)[1]。空气冷却成本低廉,工艺简单,便于维修和维护,实际产品大多采用此种冷却方式[2-3]。相变材料冷却优点是结构简单、性能安全、不需要额外能量,但系统体积及能量密度较低[4-5]。与空气冷却技术相比,液体冷却技术具有较好的散热效果,基本可以在全环境工况下使用,但是整个系统比较复杂,成本较高,难以维护[6-9]。本文针对某电动客车夏季频发的高温问题,进行动力电池冷却系统的改进设计,并对该改进设计的液冷系统进行仿真分析和测试验证。

1 某电动客车动力电池液冷系统的改进

某电动客车原先采用的是自然冷却方式,常温(25 ℃)工作时电池系统一个循环(1C 放电/1C 充电)温升在10~15 ℃,电芯之间的温差为3~5 ℃,电池系统可以保持良好的工作状态。低温环境下,电池自带的加热系统可以保证电池正常工作。但南方高温环境下的冷却问题就非常棘手,如环境温度在 40 ℃,电池系统超过1个循环(1C 放电/1C 充电),电池温度就要达到55 ℃以上。由于电池在55 ℃的温度工作时的循环寿命是25 ℃循环寿命的一半左右,而且电池超过60 ℃电池内部副反应增多,也会严重影响电池的性能及寿命,所以解决夏季高温问题是电池热管理的难点和重点。

为解决上述问题,本文设计了一套液冷系统以满足该款电动客车在南方高温地区大负荷运营的需求。该动力电池液冷系统主要是内部通过金属液冷板和导热装置对电池进行直接热交换,外部通过一整套车载空调设备来控制管道和金属液冷板内的液体温度,车载空调设备通过CAN通讯与电池的BMS进行实时通讯以便对空调系统进行在线控制。图1为动力电池液冷系统的原理图,从图中可以看出动力电池液冷系统的具体构成。

图1 动力电池液冷系统原理图

动力电池液冷系统内部是带有管道的金属铝板,液冷板和电芯之间可以填充导热胶等材料(也可以加入热管增加热量的传导速度,但成本较高)以增加传导效率,液冷板内的流道设计一般采用并联结构,以便减小进出口的温差。液冷系统的外部结构通常是由压缩机、冷凝器、板式散热器、膨胀阀、控制器、水箱等构成,结果跟常规空调系统类似。外部液冷系统的控制器通过CAN总线与BMS及整车控制器通讯,根据实际需求实时调控液体的流速和温度以便达到最优的温度控制效果。液冷系统中的液体一般采用防冻液(50%水+50%乙二醇),在系统中加入PTC加热装置后可以在冬季实现低温加热的功能,这样就可以满足液冷系统全温度的适应性。

2 液冷系统的仿真分析及验证

2.1 仿真分析

为了考察改进后的动力电池冷却系统的效果是否能满足要求,首先用有限元分析软件ANSYS对该液冷散热系统进行热仿真分析。根据该电动客车的实际运营需求,设定环境温度为40 ℃(恒定),按照表1的充放电矩阵表,SOC充电至80%后放电至15%,电芯的温度≥35 ℃时开启水冷降温,电芯的温度≤28 ℃时关闭水冷系统, 设定进水口温度为25 ℃、流速为10 L/min的边界条件进行仿真分析。

表1 充放电矩阵表

注:C代表充电倍率,1C代表一个小时充满电,0.1C代表1/0.1=10小时充满

从仿真数据可以看出,当设定进水口的温度为25 ℃时,出水口的温度为30.2 ℃,液冷金属板的温度在27~30.5 ℃,液冷板的温差在4 ℃以内;电芯的最高温度为39.8 ℃,整体电芯的温差控制在5 ℃左右。从温度云图得知并联中的3块冷板流量基本一致,分水器及管路可满足设计需求,仿真结果说明液冷系统对电池系统的冷却效果十分明显。

2.2 测试验证

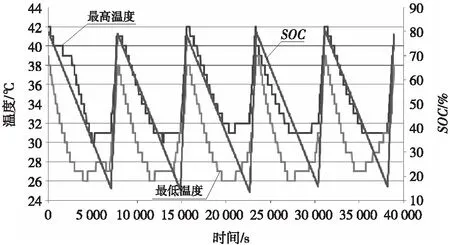

对改进后的动力电池液冷系统进行实际测试,模拟该电动客车的实际运营需求,整个动力电池系统置于40 ℃的环境舱内8 h,保证电池的实际温度与环境温度相同,试验按照仿真的边界条件进行测试。测试持续4个循环,BMS自动记录动力电池在测试过程中的电压、电流、温度及SOC等电池的状态信息。

从图2可以看出,在电池的充放电过程中(SOC在85%~15%之间),液冷系统对电池持续降温,电池的最低温度在26 ℃左右,与进水口温度非常接近,说明电池系统的导热良好;充电过程中由于充电电流较大,导致电池温度持续升高,但电池的最高温度仍然在42 ℃以下,所以电池可以很好地在合适的温度区间内工作。测试过程中,充电最高温度为42 ℃,充电温升 12 ℃,放电过程中进行降温,温度降至26 ℃,温差控制在5 ℃,液冷系统的作用非常明显,液冷系统的有效性也得到充分的验证。

图2 电池温度曲线

同时从表2中测试结果和仿真结果的对比可以看出,测试的温升比仿真的温升整体偏高2~3 ℃,原因主要是测量误差、实际环境误差、计算误差等。但仿真结果和实测结果的变化趋势相同,可以认为仿真结果基本符合实际情况,也就是说仿真结果和测试结果同时证明了液冷系统对动力电池系统温度控制的有效性。

表2 仿真结果与测试结果对比 ℃

3 结束语

经过系统仿真分析和实物测试验证,证明某电动客车的新型动力电池液冷系统在动力电池的热管理中有非常显著的作用,在实际应用中可以使用液冷系统对动力电池进行全环境的温度控制,以保证电池在最优的温度下工作,进而大幅提升动力电池系统的性能。

参考文献:

[1] 张江云.基于相变散热的动力电池热管理技术研究[D].广州:广东工业大学,2013.

[2] DONG H J,BAEK S M.Thermal modeling of cylindrical lithium ion battery during discharge cycle[J].Energy conversion and management,2011,52(8/9):2973-2981.

[3] 饶中浩.锂离子动力电池强化传热关键技术研究[D].广州:广东工业大学,2010.

[4] Xiao Hu,Shaohua Lin,STANTON S,et al.A foster network thermal model for HEV/EV battery modeling[J].Industry applications,2011,47(4):1692-1699.

[5] Zhonghao Rao,Guoqing Zhang.Thermal properties of paraffin wax—based composites containing graphite[J].Energy sources part A:recovery utilization and environmental effects,2011,33(7):587-593.

[6] MILLS A,AI-HALLAJ S.Similation of passive thermal management system for lithium-ion battery packs[J].Journal of power sources,2005,141(2):307-315.

[7] 黄倩.锂离子电池的热效应及其安全性能的研究[D].上海:复旦大学,2007.

[8] 付正阳,林成涛,陈全世.电动汽车电池组热管理系统的关键技术[J].公路交通科技,2005,22(3):119-123.

[9] 盘朝奉,李桂权,陈龙,等.城市循环工况下纯电动汽车动力电池包温度场分析[J]. 重庆理工大学学报(自然科学版),2016,30(8):6-12.