基于CRUISE与ADVISOR前后向仿真软件的汽车动力性对比分析

2018-04-21何安清孙可华沈利芳宋国鹏胡远敏

何安清, 孙可华, 沈利芳, 宋国鹏, 胡远敏

(1.浙江中车电车有限公司, 浙江 宁波 315111; 2.吉林大学 汽车仿真与控制国家重点实验室, 长春 130025;3.联合汽车电子有限公司, 上海 201206)

随着新能源汽车技术的发展,用于新能源汽车研发的仿真分析软件种类不断丰富、功能不断完善,依据分析方法主要可以分为后向和前向两类。目前,应用比较普遍的后向仿真软件是美国可再生能源实验室的ADVISOR,前向仿真软件是AVL公司的 CRUISE。

后向与前向仿真软件在仿真思路和建模方法上都存在较大的差异:后向仿真软件ADVISOR基于SIMULINK建立汽车模型,通过m文件定义汽车参数,并首先从仿真工况需求出发沿能量传递的相反方向进行分析计算;前向仿真软件CRUSIE基于模块化建模思想,通过部件模块定义部件类型和参数,并在驾驶员cockpit模块或控制策略控制下跟随仿真工况。两平台下的汽车参数设置也有所差异,所以其仿真结果的一致性和准确性成为相关人员关心的重要问题。

本文将以纯电动汽车的动力性能仿真分析为例,对比分析两软件下的动力性能仿真过程及结果。

1 CRUISE与ADVISOR的建模对比

参考ADVISOR软件中自带的某型纯电动汽车,在两平台中建立模型的参数如下:整车整备质量1 187 kg,迎风面积2.037 9 m2,滚动阻力系数0.009,空气阻力系数0.19,质心高度400 mm,车轮半径282 mm,车轮转动惯量0.816 kg·m2,前轴负荷55%,电池仿真初始SOC值90%,电动机转动惯量0.023 5 kg·m2,电机额定功率62 kW,固定挡变速器传动比5.338 6,主减速器传动比1(ADVISOR模型默认数值)。

1.1 CRUISE建模

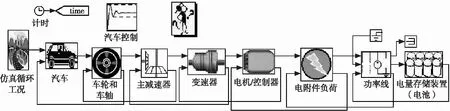

在CRUISE中,可以通过不同模块的各种连接组合,方便快捷地建立各种结构类型的整车仿真模型,并应用于传统及新能源汽车的动力性、燃油经济性、排放性能和制动性能的仿真分析[1]。利用其智能驾驶员模块,可以准确地模拟驾驶员意图。利用其MATLAB接口模块,可以开发测试复杂的整车或部件控制策略。各模块之间通过机械端口、信息端口、排气系统端口以及电器端口进行连接[2-4]。在CRUISE中建立的纯电动汽车模型如图 1所示。

CRUISE作为前向仿真软件,在运行仿真时,车辆在驾驶员或控制策略的控制下行驶,驾驶员或控制策略把汽车的有关信号与工况或控制策略的需求数值相比较,并对制动或动力系统做出相应操作或输出相应的控制信号,使车辆模型完成指定循环工况仿真。

1.2 ADVISOR建模

与CRUISE中通过表示不同车辆部件的模块组合来定义车辆类型的方式不同,在ADVISOR中,建模时需首先在整车参数输入界面通过车辆定义文件选择汽车类型,然后通过部件数据文件选择电池、电机、变速器等部件的具体型号。整车和部件的参数通过修改相应的m文件进行设置[5-6]。即ADVISOR通过由SIMULINK模型文件形式的仿真模块来实现整车仿真模型的建立。在ADVISOR中建立的纯电动汽车顶层模型如图 2所示。

图1 CRUISE中的纯电动汽车模型

图2 ADVISOR中的纯电动汽车模型

与CRUISE中从驾驶员开始的前向仿真不同,ADVISOR作为一种运行在MATLAB和SIMULINK软件环境下的以后向仿真为主、前向仿真为辅的仿真软件,在仿真分析时,软件从所选的分析工况出发计算汽车的需求车速和牵引力,进而求得车轮处的需求转速和驱动力,然后依次求得主减速器输出端和变速器输出端的需求转速、转矩,从而得到对电动机(动力源)的转速、转矩需求,再加上电气附件负载后依次得到对功率总线和电池(能量存储装置)的功率需求。仿真信息沿后向路线和前向路线同时传递,并在后向路线中对部件的转速、转矩和功率需求最值进行限制[7-9]。所以,与CRUISE不同,在ADVISOR的模型中既没有驾驶员模块,也没有制动及加速踏板信号。

综上,前向仿真软件CRUISE与后向仿真软件ADVISOR不仅在车辆模型建立方式上存在较大差异,其仿真分析思路也截然不同:CRUISE通过驾驶员或控制策略对车辆部件的主动控制实现循环工况跟随,而ADVISOR则通过循环工况反向计算其对车辆部件的动力需求,然后各部件依据需求进行被动输出响应。与此对应,两平台在动力性能仿真设置与结果获取处理方面也将存在一定的差异。

1.3 参数设置方式对比

基于前述CRUISE和ADVISOR的建模与仿真方式差异,两平台的车辆参数定义方式和统一设置方法也存在如下不同:

1) 轮胎滑移率。在ADVISOR车轮模型的后向路径中有轮胎滑移率的计算模块。该模块通过需求驱动力、驱动轴负荷及轮胎滑移力系数3个参数,查表得到对应的轮胎滑移率。然后由需求车速、车轮半径与轮胎滑移率求得需求的车轮转速。即ADVISOR的车轮模型在后向路径里考虑车轮滑移率对需求转速的影响。

CRUISE中限制轮胎最大纵向反力的轮胎最大滑移率修正系数是根据车轮实际运行状况求得的,且其驱动/制动时轮胎滑移率也是根据车轮实际运行状态求得的。

车轮滑移率对仿真结果影响并不大,在一般仿真中均不予考虑。所以本文在两平台仿真时也不考虑驱动滑移率。

2) 车轮拖曳转矩损失。在ADVISOR的后向计算路径中,根据整车动力学模块传递的信息,车轮的需求转矩考虑了拖曳转矩损失与转动惯量的影响。而在CRUISE中,只有车轮转动惯量,没有车轮拖曳转矩损失(变速器有此参数)。所以需要把ADVISOR的拖曳转矩损失设置为0,以统一参数。

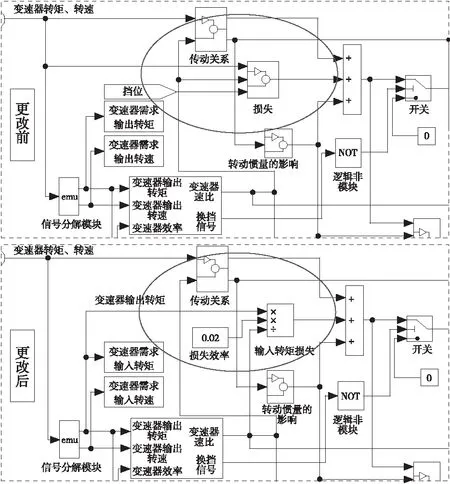

3) 变速器机械摩擦损失。在ADVISOR的传动系m文件中,变速器机械摩擦损失效率是效率数组的形式。而CRUISE中的变速器、主减速器的机械摩擦损失可以通过转矩损失脉谱或单个确定的效率数值等多种形式来定义。但其损失脉谱是表格形式,与ADVISOR中的数组形式不同。通常可以通过转化数据形式来实现数据的统一。

但在一般仿真中,变速器、主减速器等部件的效率可简化为某一固定数值,仅在精度要求高的仿真中采用台架实测数值作为MAP输入数据[10-11]。

因此,在本文的仿真中将变速器和主减速器效率统一设置为98%。为此需在ADVISOR的变速器顶层模型中做如图 3线框中所示的更改。

图3 对ADVISOR变速器模型的修改

2 动力性仿真对比

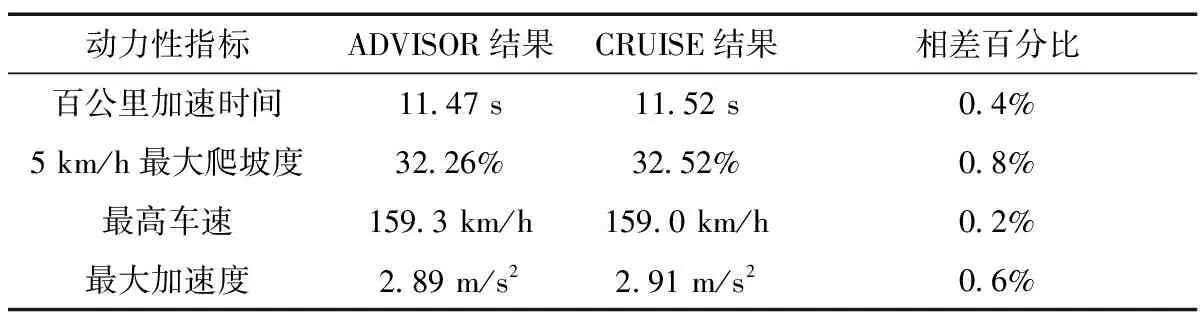

动力性能是汽车各项性能中最重要、最基本的性能,可直接影响汽车的运输效率和驾驶体验。通常从最高车速、加速时间和最大爬坡度3个指标来评价汽车的动力性能[12]。因此,本文用CRUISE和ADVISOR分别仿真分析了上述纯电动汽车的0~100 km/h加速时间、最大加速度、最高车速和最大爬坡度性能,并进行结果对比。

在ADVISOR中需要对加速和爬坡分别进行分析,每次仿真完成后,都可在ADVISOR仿真结果界面查看结果曲线或在MATLAB工作空间查看各结果变量的具体数据。而在CRUISE中,由于可以添加多个仿真任务文件夹,所以可以通过运行一次仿真得到所有的动力性能结果。仿真完成后可将需要的结果数据复制到MATLAB工作空间进行分析处理。用两平台进行动力性仿真分析的结果对比如表1所示。加速过程中两平台电机工作状况如图 4所示。

表1 动力性指标仿真分析结果对比

图4 电动机转速、转矩结果对比

对于最大爬坡度的仿真,在ADVISOR中是计算某一给定车速下的最大爬坡度,即一次仿真可得一个与给定车速相对应的最大爬坡度数值。而在CRUISE中,可以一次给出汽车在不同挡位、各个车速下的最大爬坡度曲线。本文中为便于对比两平台的仿真结果,在ADVISOR中进行了不同车速下的多次仿真,进而得到汽车在各车速下的最大爬坡度数值。

从表1和图 4可知,虽然两平台在参数定义与设置方式、仿真步长、建模及计算思路等方面有所不同,但所得电机工作状况基本一致、车辆爬坡性能和加速性能仿真结果差异很小。

3 结束语

本文基于常用的混合动力后向仿真软件ADVISOR与前向仿真软件CRUSIE,通过统一两个平台下的汽车参数,进行了某纯电动乘用车动力性能仿真对比。结果表明:

1) ADVISOR与CRUSIE的建模思想和方式均不相同,所以二者的参数设置方式有所差异、仿真计算顺序相反。在工作量上,ADVISOR平台的模型搭建需要依据车辆动力学方程,因而工作量更大;CRUSIE平台仅需实现部件间的相互连接,因而较为简单实用。在使用和理解的难度上,ADVISOR模型因与动力学方程一致,且简化较多、考虑因素较少,因而相对简单;CRUSIE平台考虑了仿真计算求解器类型、仿真步长、驾驶员PID参数可调等,因而难度稍大。

2) 虽然ADVISOR中的汽车是稳态模型,模型简单、步长较大、不能得到汽车的瞬态性能。但由于其采用了后向仿真为主前向仿真为辅的混合仿真方法,使最终动力性仿真结果具有较高的精度,与CRUISE所得结果误差较小。

3) 在仿真分析中,若从模型搭建、参数设置的方便性和车辆结构直观性方面考虑,前向仿真软件CRUISE可为较佳选择;若从学习模型仿真计算方法和原理方面考虑,后向仿真软件ADVISOR可作为较佳选择。

参考文献:

[1] 姜海斌,黄宏成.CRUISE纯电动车动力性能仿真及优化[J].机械与电子,2010,28(4):61-65.

[2] 曾小华,于永涛,王加雪,等.基于CRUISE软件的混合动力客车主动同步换档的建模与仿真[J].吉林大学学报(工学版),2008,38(5):1015-1019.

[3] 王庆年,于永涛,曾小华,等.基于CRUISE软件的混合动力汽车正向仿真平台的开发[J].吉林大学学报(工学版),2009,39(6):1413-1419.

[4] 王锐,何洪文.基于Cruise的整车动力性能仿真分析[J].车辆与动力技术,2009,31(2):24-26.

[5] 于永涛,曾小华,王庆年,等.混合动力汽车性能仿真软件的可用性仿真验证[J].系统仿真学报,2009,21(2):380-384.

[6] 曾小华,王庆年,李骏,等.基于ADVISOR2002混合动力汽车控制策略模块开发[J].汽车工程,2004,26(4):394-396.

[7] 曾小华,宫维钧.ADVISOR2002电动汽车仿真与再开发应用[M].北京:机械工业出版社,2014:185.

[8] 曾小华,王庆年,李胜,等.正向仿真模型与反向软件ADVISOR的集成开发[J].汽车工程,2007,29(10):851-854.

[9] 张翔,赵韩,钱立军,等.ADVISOR软件的混合仿真方法[J].计算机仿真,2005,22(2):203-206.

[10] 汪学明.纯电动汽车传动系统参数优化的仿真研究[D].长春:吉林大学,2009.

[11] 张红,郑泽亮,孟国庆.某8 m纯电动客车动力系统参数设计及仿真分析[J].客车技术与研究,2017,39(4):12-15.

[12] 高云.基于Advisor的纯电动汽车整车性能参数化分析[J].汽车工程师,2011,38(12):31-34.