汽车门内板嵌饰板机械热压复合工艺开发

2018-04-18高绍芊马强祥万利焱

高绍芊,马强祥,万利焱

汽车门内板嵌饰板机械热压复合工艺开发

高绍芊,马强祥,万利焱

(上海延锋金桥汽车饰件系统有限公司,上海 200233)

在目前的汽车内饰件制造中,包覆类饰板常规采用生产效率低的手工包覆来完成。基于某V项目门内饰总成嵌饰板零件国产化,对嵌饰板零件的材料、产品结构及要求等方面的制造工艺可行性进行了前期开发验证,包括表皮缝纫线精确定位、热熔胶的喷涂、嵌饰板骨架的加热方式以及热压复合设备的选择方案等,实现机械复合代替手工包覆,并达到提高生产效率的目的。

3D缝纫线;热熔胶;热压复合;旋转模架;嵌饰板

在目前的汽车内饰零件制造中,门内板包覆类饰板常规采用生产效率低的人工手工包覆的加工方法来完成。本文引用的V项目门内板嵌饰板原始定义的工艺状态就是手工包覆,包覆质量和稳定性相对较差,而且生产效率较低。

由于先前国际、国内均没有以热熔胶作为粘接胶的带缝纫特征线表皮的热压复合工艺的开发经验,使用机械设备生产实现V项目嵌饰板的热压复合工艺有以下几方面的难题:①带3D缝纫线表皮如何定位;②热熔胶的喷涂方式及喷胶量;③嵌饰板骨架上热熔胶的激活方式;④复合压机方案选择;

本文对嵌饰板热压工艺的前期开发进行了研究和验证,以解决热压复合工艺存在的问题。为批量生产的模具、设备以及制造工艺开发提供方案、对策和经验,从而提高嵌饰板热压复合的生产效率和产品质量。

1 嵌饰板结构及材料

1.1 嵌饰板结构

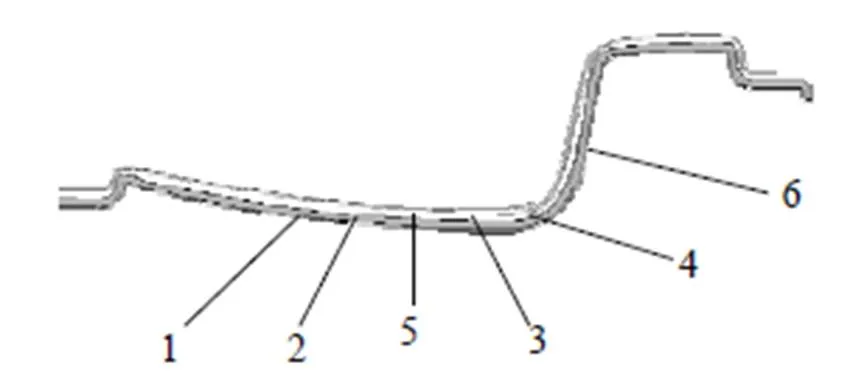

嵌饰板由嵌饰板骨架、热熔胶、带海绵层的PVC表皮组成,如图1所示。

嵌饰板和扶手部分是一体的,因此对热压复合工艺来说几何尺寸比较复杂。

1.嵌饰板骨架2.热熔胶3.带PUR海绵的PVC表皮 4.缝纫线5.嵌饰板部分6.扶手部分

1.2 嵌饰板材料

嵌饰板本体:厚度3 mm,材料ABS。

热熔胶:固体熔胶需加热融化后才喷涂在嵌饰板骨架上。由于实际生产过程和工艺需要须对嵌饰板上的热熔胶激活后再进行热压复合,涂在嵌饰板上热熔胶的最长有效开放时间为1 h,供应商提供的热熔胶首次激活温度为140 ℃。

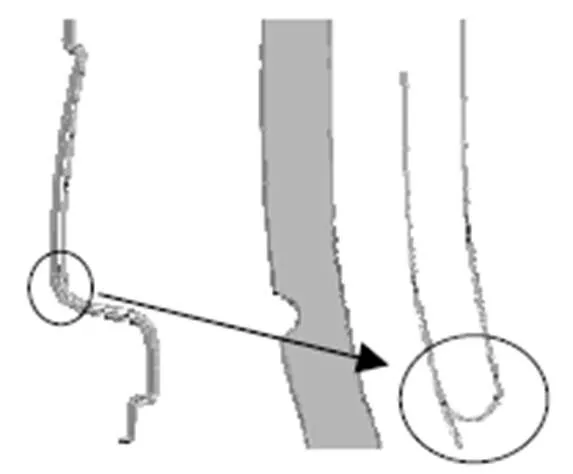

表皮材料:复合3 mm PUR海绵的PVC,并有嵌饰板部分和扶手部分两块缝纫连接,缝纫的连接位置如图2所示。

图2 缝纫线位置

2 热压复合嵌饰板的主要工艺流程

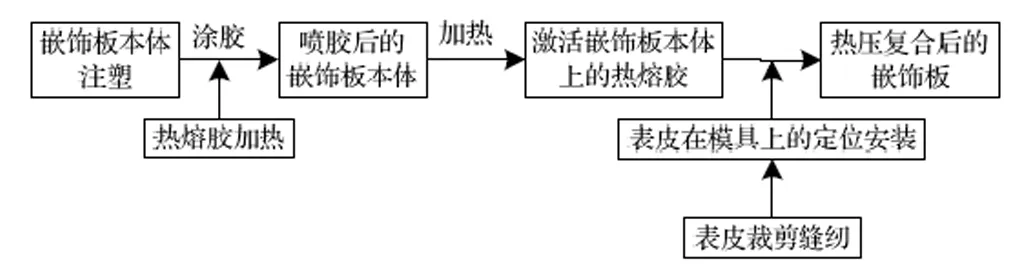

嵌饰板热压复合工艺流程如图3所示,生产工艺涉及到:①嵌饰板本体注塑;②热熔胶加热;③在嵌饰板本体表面(零件的A面)上喷涂热熔胶;④表皮裁剪和缝纫;⑤表皮在模具上的安装;⑥嵌饰板上热熔胶的加热激活;⑦嵌饰板安装在模具上;⑧热压复合。

图3 嵌饰板热压复合工艺流程

要顺利完成嵌饰板板热压复合工艺的批量生产必须要解决以下问题:①表皮在热压复合模具上的定位;②热熔胶的喷涂方式及喷胶量;③喷涂热熔胶后骨架上热熔胶的激活方式;④生产过程中零件在模具上安全、方便的取放件等。这也是前期开发验证的重点。

3 嵌饰板热压复合工艺方向的确定

3.1 带3D缝纫线PVC表皮在热压模具定位

对表皮3D缝纫线定位的工艺要求为:定位方式可靠,满足复合标准要求,适用于批量生产。从产品数据分析,嵌饰板和扶手一体呈“Z”型(图1)。缝纫线在嵌饰板与扶手连接处呈几何形状,嵌饰板表皮3D缝纫线折边处的厚度是3 mm,需要充分利用这一表皮特点,作为表皮定位特征区,PVC表皮复合40 kg/m3的PUR海绵后,铺展表皮时表皮难以与几何曲面的热压模具表面贴合,因此在3D缝纫线接近嵌饰板骨架边缘需要有压紧表皮松紧的机构,经热压软模验证,缝纫线折边2 mm台阶作为定位,并在嵌饰板外侧用气动滑块和表皮压紧结构和零件的内侧使用气缸压紧结构来实现缝纫线的辅助定位,验证结果:用这种定位方式热压复合后的嵌饰板,3D缝线位置稳定可靠,满足标准要求,并在正式模具设计开发中应用。

3.2 热熔胶的喷涂方式及喷胶量

供应商提供的喷涂温度160 ℃,实际热熔胶加热炉温度160 ℃,输料管保温温度160 ℃,调整喷枪的雾化压力来改变喷涂的密度和用量、当枪口雾化压力为0.8 Bar时喷胶量为120 g/m2,热压复合后的产品撕剥力满足要求。

3.3 二次激活嵌饰板上热熔胶的加热方式

ABS为材料的嵌饰板热变形温度较低,激活骨架上的热熔胶时,如果温度高则骨架变形严重,如果温度低则热熔胶无法完全激活,如果加热温度不均匀则热熔胶激活不完全,复合后的嵌饰板表皮不能满足撕剥力标准要求。因此加热激活嵌饰板上热熔胶的加热方式的选择是关键,不仅要保证嵌饰板表面温度均匀,又能使嵌饰板上热熔胶完全激活,这样加热后的嵌饰板才能满足热压复合生产工艺和产品要求。

按照正常生产工艺要求分别选用抽屉式陶瓷、红外线以及烘箱三种热加热方式进行验证。其中抽屉式陶瓷加热由于加热时间在5分钟以上,且零件表面加热不均匀,零件变形严重,复合的表皮粘接效果差,无法满足生产节拍、生产工艺和产品质量要求。针对红外线和烘箱两种加热激活方式,分别从加热节拍、加热零件表面温度均匀性,零件的变形量等方面进行验证。结果如表1所示。

表1 加热激活方式

+++优先考虑;++接受;+可接受但有风险;-不可接受

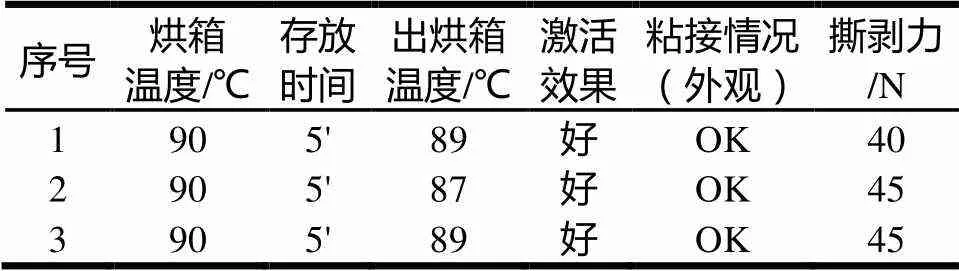

按表1中验证结果,优先选择烘箱加热的激活方式。烘箱加热激活热熔胶复合PVC表皮,并测其粘结力,测试结果如表2所示。

因此,从加热后零件表面温度的均匀性、零件的变形量以及热熔胶激活热压后产品的粘接力等方面验证结果表明:烘箱加热激活嵌饰板骨架上热熔胶的效果最好,为优先选择使用(在热熔胶供应商提供热熔胶激活温度参考值下找到了实际胶水激活窗口),同时可以为后期正式制造的工艺开发提供工艺参数。

表2 烘箱加热测试结果

标准要求撕剥力大于30 N

3.4 热压设备方案选择

由于制造工艺的需要喷胶后的嵌饰板骨架需在90℃左右的环境温度下加热并使热熔胶二次激活,然后再将嵌饰板安装在热压模具上进行复合,因此针对90℃的嵌饰板骨架的取放方式需要对热压设备和模具的方案进行可靠性和安全性综合评价。V项目在三种热压设备方案中进行了选择,即旋转模架、专用压机、旋转模具,分别对这三种方案进行设备功能、工艺风险性以及操作安全性等方面进行比较,旋转模架上模旋转0~60°、下模旋转0~30°,模架锁模力为30 t(理论上分析嵌饰板一模两腔,复合压力需要20 t),既满足热压复合制造工艺要求,又便于操作,为优先选择。

4 小结

经过表皮3D缝纫线定位、热熔胶的喷涂及用量、嵌饰板骨架的加热方式以及热压复合设备的选择方案等方面,对V项目带缝纫线表皮的嵌饰板热压复合工艺完成了有效前期验证,实现了机械复合和包覆,提高了生产效率。

[1]周强,等. 汽车内饰模具结构及工艺概论[M]. 北京:人民交通出版社,2014.

Vehicle Inner Door Trim Insert Panel Mechnical Laminating and Wapping Developing

GAO Shaoqian,MA Qiangxiang,WAN Liyan

( Shanghai Yangfeng Jinqiao Automotive Trim Systems Co., Ltd., Shanghai 200233, China)

Manual wrapping is always chosen as the process for Vehicle Interior deco panel wrapping. Based on the Door Trim Insert developing in V program, this subject tried and analyzed the manufacturing feasibility of Door Trim Insert Part material, structure on mechanical wrapping, including precisely locating of sewed skin, spray of hot melt, heating method choosing, laminating machine choosing, etc, and finally achieve the mechanical laminating and wrapping, and raised manufacturing efficiency.

3D Sewing;hot melt;hot press laminating;rotating fixture

U466

A

10.3969/j.issn.1006-0316.2018.03.017

1006-0316 (2018) 03-0066-03

2017-08-08

高绍芊(1965-),男,河北玉田人,本科,技术中心工程部经理,主要从事汽车内饰件设计和开发工作。