汽车门内饰板设计及有限元分析

2022-11-02万全明

万全明

(江西五十铃汽车有限公司,江西 南昌 330010)

汽车门内饰板是驾驶舱内饰系统除仪表板外最重要的外观内饰件,其设计的成功与否一定程度上决定了车辆是否受顾客青睐。汽车门内饰板位于驾驶舱,它除了反映汽车内部空间的功能之外,还是人们体验驾驶乐趣、感受汽车内在品质及满足消费心理需求、品味空间舒适度的主要载体[1]。因此,汽车门内饰板的设计非常重要。

1 门内饰板的成型工艺

门内饰板按其成型工艺可以分为硬质门内饰板和软质门内饰板。1)硬质门内饰板其本体及扶手等各组成件都是注塑成型,无软包件,工艺简单,成本较低,但塑料感太强,给人一种低端内饰的感觉,因此,目前此种方式的门内饰板使用不多。2)软质门内饰板是在扶手或扶手处装饰板用软包工艺,既提高触感又增加吸收能量的能力,使驾驶感更舒适,目前一般都采用此种方式的门内饰板。

根据软包处表皮的成型工艺可以分为阳模真空成型、阴模真空成型以及搪塑成型工艺。1)阳模真空成型是将表面带有纹理的母皮进行加热,当表皮达到拉伸成型温度要求时,上升阳模,使加热表皮与阳模形成真空腔,开启阳模真空抽吸系统,使表皮紧贴于阳模表面,冷却后脱模,制得定型的表皮,成型表皮即可转入下道发泡成型工序。阳模真空成型的优点是模具投资小,寿命长,生产效率高。缺点是表皮纹理在抽真空时会由于拉伸而有损失,导致表面出现局部纹理较浅区域,零件外观评审很难通过。2)阴模真空成型技术是将热的不带皮纹的母材放置在发泡层与阴模的型腔之间,通过真空吸附使母材与模具型腔(模具型腔已制作纹理)接触,冷却后片材收缩离开与发泡层吸附贴合成型[2]。阴模吸塑成型工艺不会出现皮纹拉伸变形现象,而且可以在一个零件上实现不同的皮纹形式,皮纹均匀清晰,手感好。3)搪塑成型工艺是将粉末原料均匀散布于加热的模具表面,使其熔融并保持一定时间,使物理、化学双重反应充分进行后冷却定型,得到模具形状的产品。不同的加热方式对产品质量、模具寿命等起决定性作用,主要有气加热、油加热和砂加热等方式。该工艺主要用于高档车仪表板等手感、视觉效果要求高的产品。目前材料主要是PVC,基于环保要求,TPO、TPU等材料也有一些被应用成为中高档车主导用料[3]。

2 门内饰板的设计要求

2.1 门内饰板定位方式

门内饰板一般采用塑料卡扣的形式进行固定,可以在门内饰板与仪表板配合处增加螺钉或子母扣固定,相邻紧固件之间的距离一般为100 mm~200 mm,且塑料卡扣应均匀分布在门内饰板周圈范围内。为保证门内饰板表面没有缩印,卡扣应安装在卡扣座上,卡扣座根部需进行减胶处理,由于卡扣座的“狗窝”结构需要设计斜顶出模,在斜顶运动范围内不应该有筋或其他结构,否则卡扣座无法出模。在门内饰板四个角处应布置有卡扣控制其与门钣金的间隙。在门内饰板上边界处,卡扣距离水切边界40 mm~80 mm,这样既便于控制门上边界的强度又利于线上门内饰板的安装[4]。

汽车门内饰板的定位方式如图1所示,门内饰板一般由两个定位柱进行定位,一个主定位,一个副定位,对应的安装孔则分别为圆孔和腰型孔。两个定位柱时,一个主定位控制X、Z方向,一个副定位控制Z方向,定位柱在高度方向上一般布置在距离上边界40 mm~100 mm处,在前后方向上一般布置在距离前后外边界1/4长度的位置上,在需要控制的方向上,钣金开孔与定位柱间隙一般为0.3 mm~0.5 mm,副定位在非限位方向上间隙1.0 mm~2.0 mm。

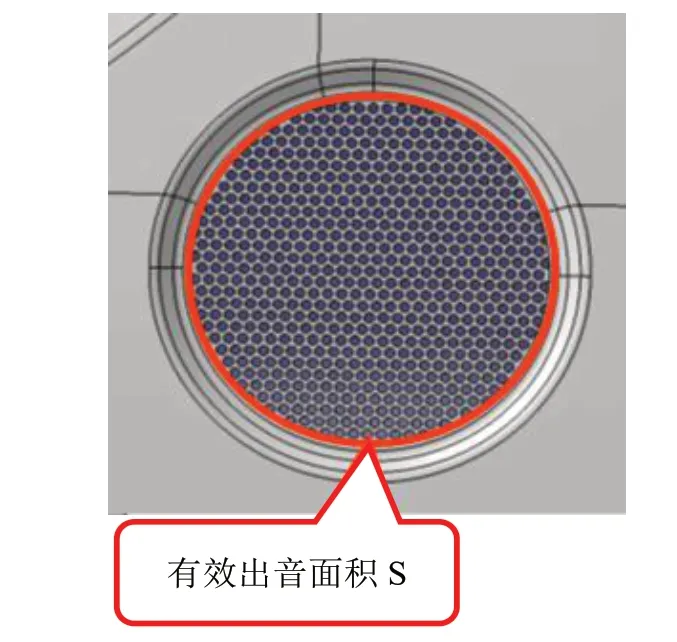

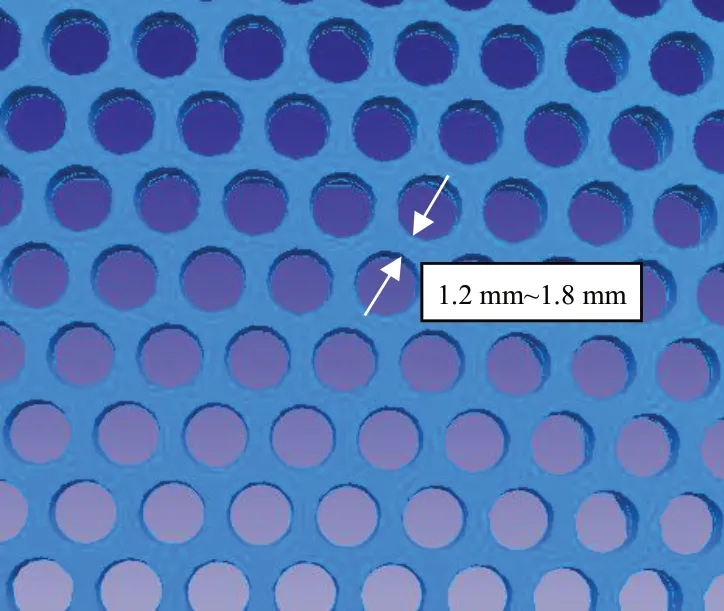

2.2 门内饰板扬声器面罩的设计要求

门内饰板扬声器面罩开口面积S大于扬声器面积的40%,开口大小一般直径为2 mm,孔边间距一般为1.2 mm~1.8 mm。扬声器面罩可与门内饰板一体注塑成型,也可以单独拆件,卡接在门内饰板本体上。为保证扬声器声音的透过性,扬声器面罩开口边界应不小于扬声器最大振幅边界。门内饰板使用塑料卡扣如图2所示,视觉区域划分如图3所示。

图2 门内饰板使用塑料卡扣

图3 视觉区域划分

2.3 门内饰板与仪表板设计要求

一般轿车门内饰板与仪表板的间隙为5 mm~8 mm,商用车一般为8 mm~10 mm。门内饰板与仪表板之间需要配合高度,门内饰板上段相较于仪表板上段低1.5 mm~2 mm,如图4所示。两者配合仅有Y向配合。如果两者之间还有X向配合要求,则建议仪表板与门护板上段高度保持平齐[5]。仪表板上段高于门护板上段时,仪表板本体在仪表横梁上侧端设计成Z向腰型孔,无限位;仪表板本体相对仪表横梁Z向高度左右两侧装配随机性比较大,一致性难以控制。最终表现在仪表板本体上端和门护板上端配合高度左右两侧偏差较大。建议将仪表板本体两端最上段腰孔改成圆孔,以控制Z向高度。

图4 门内饰板与仪表板的匹配

3 门内饰板刚度分析

门内饰板是驾驶室内乘客常接触零件,根据顾客在使用过程中与其接触频次的大小可分为三个区域,即高接触区域、中接触区域以及低接触区域[6-10],每个区域的有限元分析标准及其合格的判断依据不同,如表1所示。借助有限元分析软件计算门内饰板的变形量是否符合表1的要求。此门内饰板材料相关参数如表2所示,采用PP+EPDM-TD2材料,屈服强度为21 MPa,弹性模量为1 800 MPa,泊松比为0.35。通过CATIA三维建模软件建立门内饰板的三维模型,并将所建立的模型导入到HyperMesh有限元分析软件中进行3D网格划分。本次模型单元划分采用四面体网格,其基本尺寸为3 mm,单元总数为105 468个,节点总数为119 489个。约束此门内饰板所有与钣金的卡接点的6个自由度,用直径10 mm的圆盘接触内饰板表面,并施加20 N的力,再通过ABAQUS有限元分析软件进行求解,计算门内饰板在不同工况下的刚度是否符合设计标准的要求。由于高接触区域要求更加严格,本研究只针对门内饰板高接触区域进行分析。由于门内饰板扶手是乘客经常接触的地方,仅取其中间一点作为高接触区域一点进行刚度分析。门内饰板有限元模型如图5所示,并从图6可知,此门内饰板在P1处的变形量为0.186 mm,满足江西五十铃汽车有限公司标准的要求。

图5 门内饰板有限元模型

图6 门内饰板变形云图

表1 门内饰板CAE分析结果判断依据

表2 门内饰板材料及相关参数

4 结语

综上所述,笔者对门内饰板的设计过程进行了简单的探讨,如门内饰板工艺的选择、门内饰板的定位方式、门内饰板与扬声器面罩的搭接、门内饰板与仪表板的匹配设计。在此基础上,针对门内饰板中乘客经常接触的区域进行分析,并对门饰板进行刚度分析,分析结果表明,此门内饰板的设计符合江西五十铃汽车有限公司相关标准,可为后续相应车型提供参考。