基于双磁钢转子的大力矩飞轮用电机设计*

2018-04-18张云环

王 勇,王 超,张云环,王 森,聂 周

(1.上海航天控制技术研究所·上海·201109;2.上海惯性工程技术研究中心·上海·201109)

0 引 言

目前,卫星上使用的飞轮电机大多数采用直流无刷电机,其具有结构简单、线性机械特性、宽调速范围等特点。另外采用空心杯定子,消除了铁芯带来的齿槽效应转矩。伴随着卫星姿态的大角度机动和快速敏捷要求,卫星姿态控制执行机构采用的飞轮要求具有大的输出力矩,一般不低于0.5Nm。为实现大力矩的输出,仅依靠增加电机的外形尺寸或增大线圈匝数来增大输出力矩是不现实的,这样会带来电机外形尺寸过大,从而导致整个飞轮结构尺寸偏大、结构布局不合理、质量偏大;另外,如果电机转子直径较大,容易与其外围的轮体产生干涉,结构设计困难;若增大气隙,可以避免结构干涉问题,但会导致气隙磁密降低,从而减小电磁力矩的输出。因此,面对飞轮大力矩输出的要求,采用传统的直流无刷电机已有局限性。

1 工作原理

在电机尺寸限定的条件下,单纯增加线圈匝数来提高输出力矩,在工艺上已不可操作,而通过内部磁路结构的变化,增大气隙磁密则是一种增大输出力矩的有效方式[1-2]。

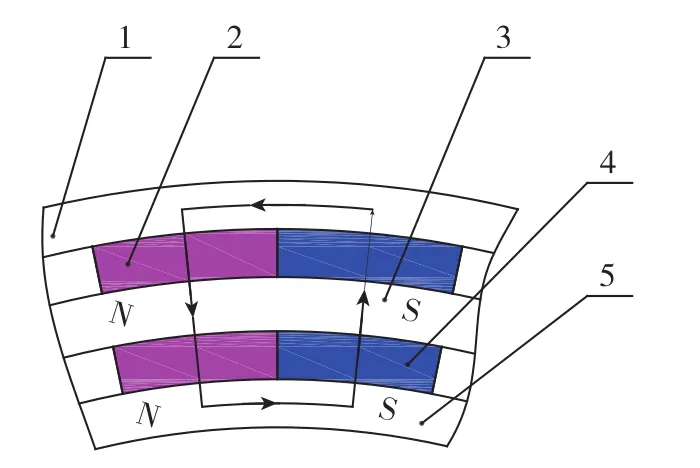

本文提出了一种大力矩飞轮用双磁钢转子电机,其最大输出力矩不小于1Nm。每对极磁路是由内、外共4个永磁体串联起来提供磁动势。永磁体产生的磁通路径如图1所示。图1中,1为外转子;2为外磁钢;3为气隙;4为内磁钢;5为内转子。磁力线由外磁钢N极出发,通过外层气隙到达定子线圈,并进入内层气隙正对的内磁钢S极。再由内磁钢N极出发,经内转子到达相邻内磁钢S极,并经内磁钢N极穿过内层气隙到达定子线圈,进入外层气隙正对的相邻外磁钢S极。再由相邻外磁钢N极,经外转子回到外磁钢S极,并到达外磁钢N极,磁力线由此形成了一个闭合回路。根据电磁力定律,由于定子线圈内外层所受电磁力沿圆周方向一致,为内、外两电机力矩叠加的形式,所以可以增大输出力矩。当飞轮对永磁直流电机供电时,定子两相绕组切断磁力线。根据电磁转矩原理,将使转子相对于定子产生旋转运动,驱动转子产生角动量和输出反作用力矩,将电能转变为机械能[3]。

图1 磁路结构图

2 结构组成

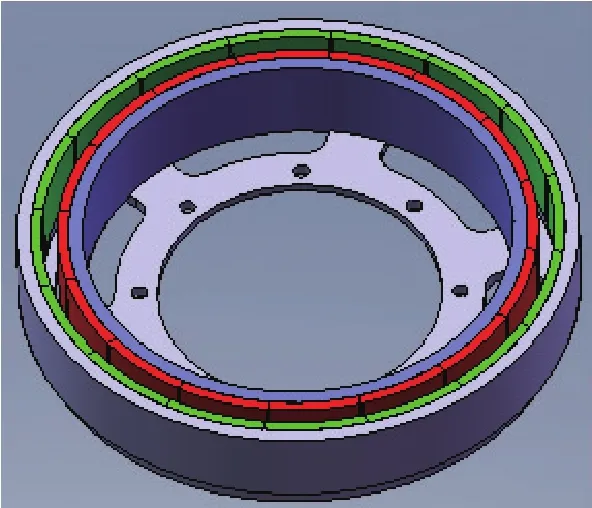

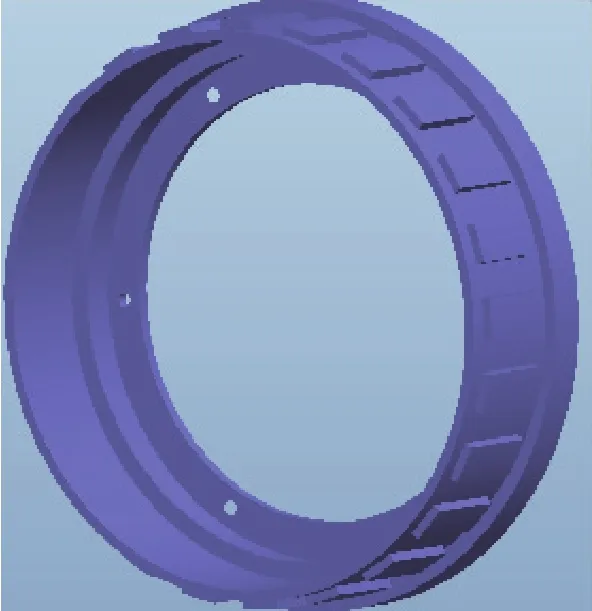

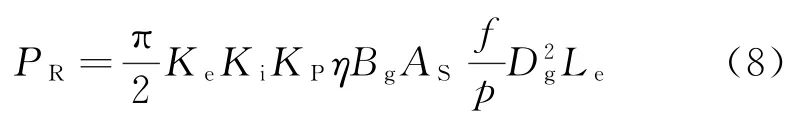

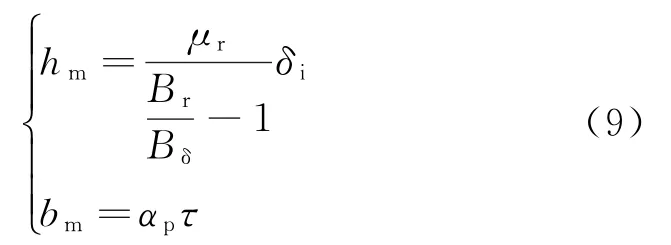

双磁钢电机为分体式结构,包括转子组件和定子组件。转子组件由外转子、外磁钢、内转子、内磁钢和磁钢压块组成,如图2所示,转子组件通过外转子与飞轮轴承座同轴间隙配合,并采用螺钉联接,可为飞轮提供一部分转动惯量。定子组件由定子绕组、定子骨架和定子支架组成,如图3所示,定子组件通过定子支架与飞轮同轴联接。

图2 转子组件

图3 定子组件

外转子和内转子均采用电工纯铁,具有良好的导磁性能;外磁钢和内磁钢采用钐钴永磁体,具有稳定的温度特性和较大的剩磁和矫顽力,其结构为瓦片形结构。外转子端面设有减重槽,内侧设有定位槽。装配时,首先将外转子与内转子同轴螺钉联接。然后将外磁钢通过磁拉力和粘结剂,均布固连在外转子内环面上,磁钢之间N、S间隔装配,并用外压块锲紧,保证牢固;同理,再通过专用工装将内磁钢均布贴于内转子外环面上,磁钢之间N、S间隔装配,保证牢固。在同一径向尺寸,外磁钢2与内磁钢的极性相反,并保持同心安装。最后,将整个转子组件通过外转子,与飞轮轴承座同轴螺钉联接。

定子组件采用空心杯结构,由线圈粘结在定子骨架上,并通过高强度环氧树脂灌浇注在定子座上。定子骨架采用非金属材料,取代了传统的铁芯,消除了涡流损耗,提高了电气效率。

3 主要技术研究

3.1 几何尺寸确定

1)转子尺寸的确定

电机转子尺寸确定的基本原则如下[4]:

①尺寸方程是建立在电机转子外表面所占有的总体积上;

②引入波形系数量化电机不同的电流波形和相反电势波形的效应;

③引入电机的体积密度、质量密度、系数和热量面密度作为转子设计方评估的依据。

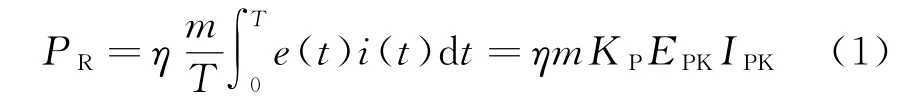

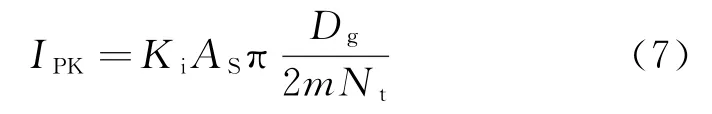

依据以上原则,忽略定子漏电感和电阻后,电机的输出功率方程可表示为[5]

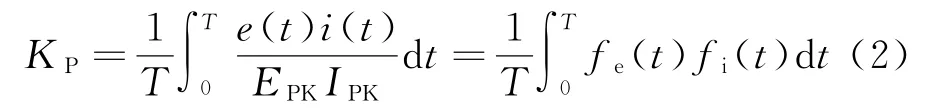

式中:e(t)和EPK为电机相电势及其峰值;i(t)和IPK为电机相电流及其峰值;η为电机效率;m为电机相数;T为电功率周期;KP为电功率波形系数,其定义为

式中:fe(t)=e(t)/EPK为相反电势波形表达式;fi(t)=i(t)/IPK为相电流波形表达式。

电机的相反电势为

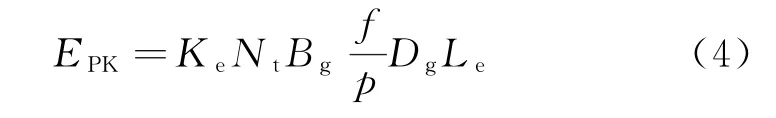

式中:ψg为每相绕组的磁链;Nt为每相绕组的匝数;Bg为气隙磁通密度的峰值;f为逆变器的工作频率;p为电机极对数;Ke为电势系数,该系数包括定子绕组分布系数KW和磁极的极弧系数α;Dg为气隙处直径;Le为转子轴向长度。

从式 (3)可得电机的相反电势峰值为

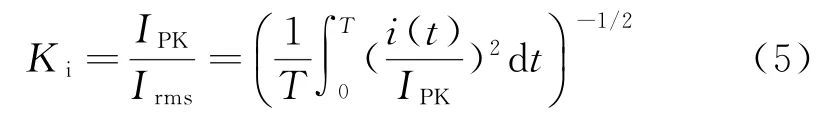

为计及电流波形的热效应定义电流波形系数为

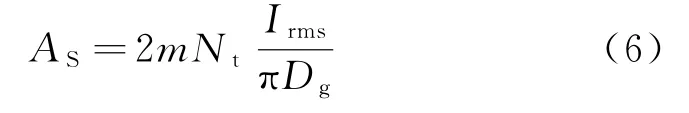

式中:Irms为电机相电流的均方根值,其取值决于定子绕组的线负荷AS

由式 (5)、式 (6)即得电机的相电流峰值表达式

2)永磁体尺寸的确定

永磁体采用钐钴磁钢,磁钢采用扇形瓦片状结构。其尺寸和电机的转子磁路结构决定了电机的磁负荷,而磁负荷则决定着电机的功率密度和损耗。对于表面式转子磁路结构永磁电机,其永磁体尺寸可近似地由式 (9)确定:

式中,δi为气隙长度;Br为剩磁;Bδ为气隙磁密;τ为极矩。

为了抑制力矩波动,可以改变传统的磁钢平行充磁方式,采用磁钢径向充磁,会获得较平坦的气隙磁场分布和较平的反电势波形,从而降低力矩波动。另外,可适当增加磁钢极对数,使力矩波动的频率提高,一般来说低频的力矩波动对卫星姿态的影响较大。

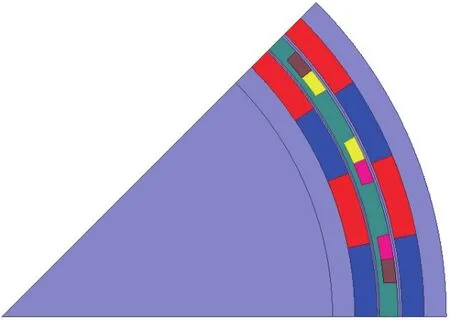

3.2 电机有限元模型

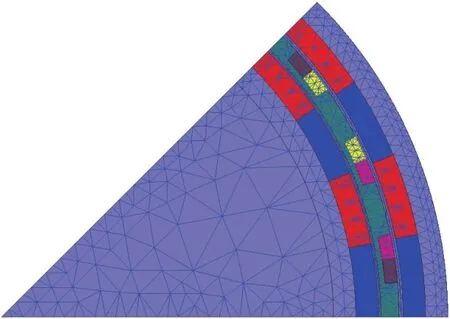

该电机的磁路由外转子、外磁钢、内磁钢、内转子和气隙组成,气隙磁场计算是电机计算之关键。有限元模型包括所有的节点、单元、材料属性、边界条件,以及其他用来表现这个物理系统的特征[6],有限元仿真的前处理主要包括:创建模型、设置边界条件、施加励磁及负载、模型的网格剖分和设置计算步长[7]。本电机的极/槽数为32/24,为此求解区域选为1/8个电机。取样机的有限元求解模型及网格剖分图如图4、图5所示。计算步长的选择也是影响分析计算精度的关键因素。为提高计算精度,尽量减小计算步长,但步长过小会造成计算量过大,对计算机CPU和内存要求太大,计算时间也过长。因此,为了兼顾计算精度和计算时间,需根据经验合理选择步长。

图4 双磁钢转子电机的求解模型

图5 网格剖分

3.3 仿真分析

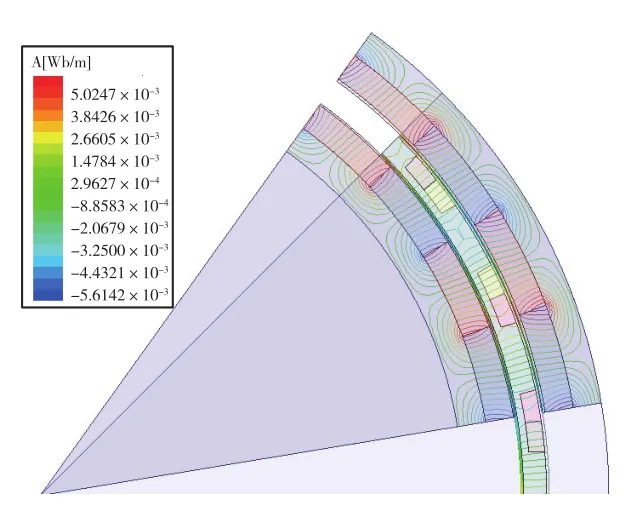

1)电机空载性能分析计算

双磁钢转子电机空载时,电枢绕组中没有电流,即ia=ib=ic=0A,磁场由内、外转子中永磁体产生,通过有限元计算便可得到空载磁场的计算结果,仿真转速n=1200r/min,得出2对极下电机的磁力线仿真结果,如图6所示。

图6 磁力线分布

图6显示了电机的磁力线分布,从图中可以看出,永磁磁通路径与原理定性分析相一致。

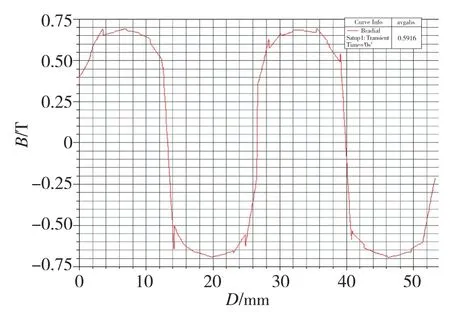

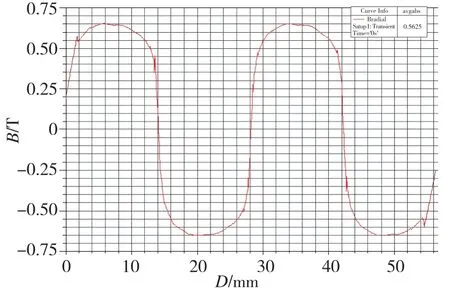

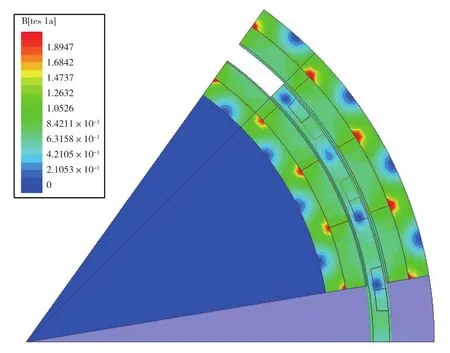

图7、图8和图9分别给出了空载转速n=1000r/min,2对极中轴向位置z=0处内、外转子气隙磁密波形图和样机磁密分布图。由图7和图8可知,内、外转子空载气隙磁密波形一极下基本为一平顶波,平均值为0.59T、0.56T(绝对值)。气隙磁密分布不是光滑的曲线,而是类似于正弦波的曲线[8]。由于采用了双磁钢的结构,气隙磁场有明显增强,气隙磁密分布如图9所示。在相同力矩条件下,可以减小定子线圈的切割轴向长度,从而减少铜损;并可以同步减小转子组件的轴向长度,从而减小整个飞轮的轴向长度,补偿内磁钢增加的质量,实现整体结构的轻量化。

图7 空载气隙磁密波形 (内)

图8 空载气隙磁密波形 (外)

图9 样机磁密分布

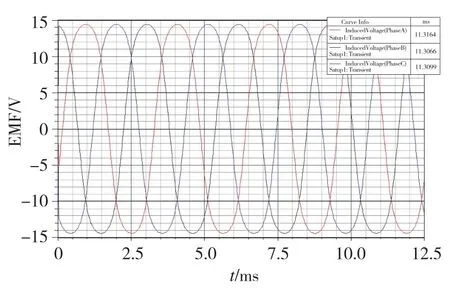

图10所示为电机在n=1000r/min时的空载反电势波形,从图中可以看出,三相反电势波形对称,相反电势的有效值为11.3V。为了抑制力矩波动,合理优化设计电机尺寸、磁钢充磁方式,会获得较平的反电势波形,以降低力矩波动[9-10]。

图10 空载相反电势波形

2)电机力矩分析

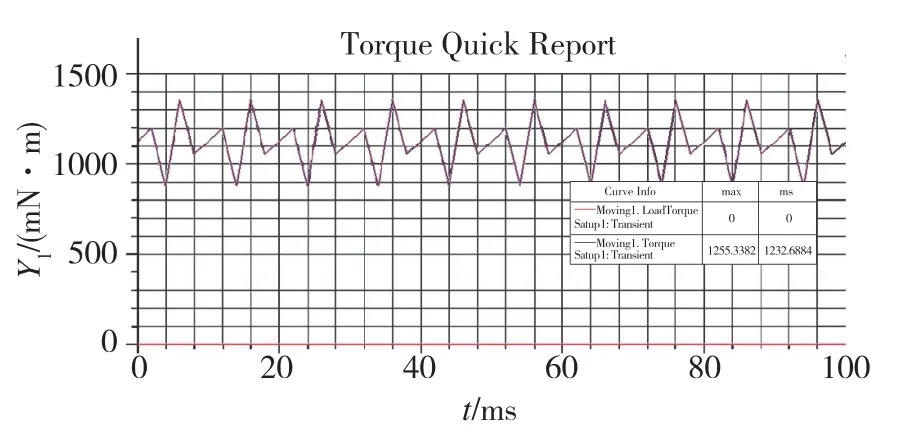

双磁钢转子电机有限元仿真模型为电压源激励,通过设置电源供电电压,可得到负载磁场转矩的动态波形。通过有限元计算得到电机最大功耗下的力矩波形如图11所示。

图11 负载运行时转矩波形

由图11可见,电机电磁力矩的有效值为1.2N·m,输出性能满足电机技术指标要求,能够达到运行时的输出转矩。

4 结 论

本文针对大力矩飞轮超大力矩输出的设计要求,采用了一种基于双磁钢转子的永磁电机,可以有效提高气隙磁密,使气隙磁密接近0.6T,相对于传统电机的气隙磁密一般不超过0.5T,磁负荷有了较大的提升,从而实现了电机整体结构的轻量化。通过有限元仿真计算,验证了该设计能够满足指标要求,实现了大力矩输出。