曲轴连杆颈车削加工夹具的设计与实践

2018-03-30张宁

张 宁

(辽宁轨道交通职业学院,沈阳 110023)

曲轴作为发动机中最重要的零件之一,经常经历剧烈的加速或减速转动,转速为几百转至数千转,并伴随着高弯曲变形、高扭矩和强振动冲击,导致零件应力水平高而且多变,工况恶劣。因此,曲轴零件必须具有较高的刚性、疲劳强度和良好的耐磨性能。

曲轴的结构有以下特点:曲轴主轴颈与连杆颈轴线不一致,具有较大偏心,因此需要连杆颈另一侧设置平衡块;多缸发动机曲轴连杆颈在角向均匀排列,多为180°或120°分布;为保证主轴与缸体、连杆等处充分润滑,在主轴颈和连杆颈间设计了方向复杂的润滑孔系。这些特点决定了曲轴加工的难度和复杂性。曲轴的主要加工部位为主轴颈和连杆颈,其次为法兰盘、油孔、连接螺纹孔等。其中,由于结构的特殊性,连杆颈的加工加工尤为困难。

在曲轴加工中,有国外夹具设备生产商可提供双分度卡盘一次夹紧,主轴颈、连杆颈全部切削方案。该方案加工效率高,加工精度好。但是,由于设备投资成本高,机床装配、调试及使用维修技术难度大,一旦设备出现问题,外国供应商往往难以及时有效地提供技术支持,生产保障较为困难,增加了机床使用成本和按时交货压力。考虑到国内的汽车厂商需要简单实用、维护方便的夹具装备的现实情况,本文提供了一种简单易行的曲轴连杆颈加工夹具方案。

曲轴加工设备投资大、成本回收期较长,一般中小型企业希望在数控车床基础上设计开发相关夹具,以较低成本满足加工要求。

1 曲轴连杆颈夹具设计总体思路

曲轴加工中以三缸、连杆颈120°分布的曲轴加工最为复杂,而如何满足曲轴连杆颈角向精度问题又最为关键。本文以某公司要求加工的三缸曲轴为例说明夹具设计过程。该公司曲轴零件粗加工要求主轴颈直径为Φ51.,连杆颈直径为Φ40.,曲轴半冲程(即曲轴主轴颈与连杆颈中心距离)为38.8+0.04,三个连杆颈角向精度为120°±15′。

1.1 工件的定位方案

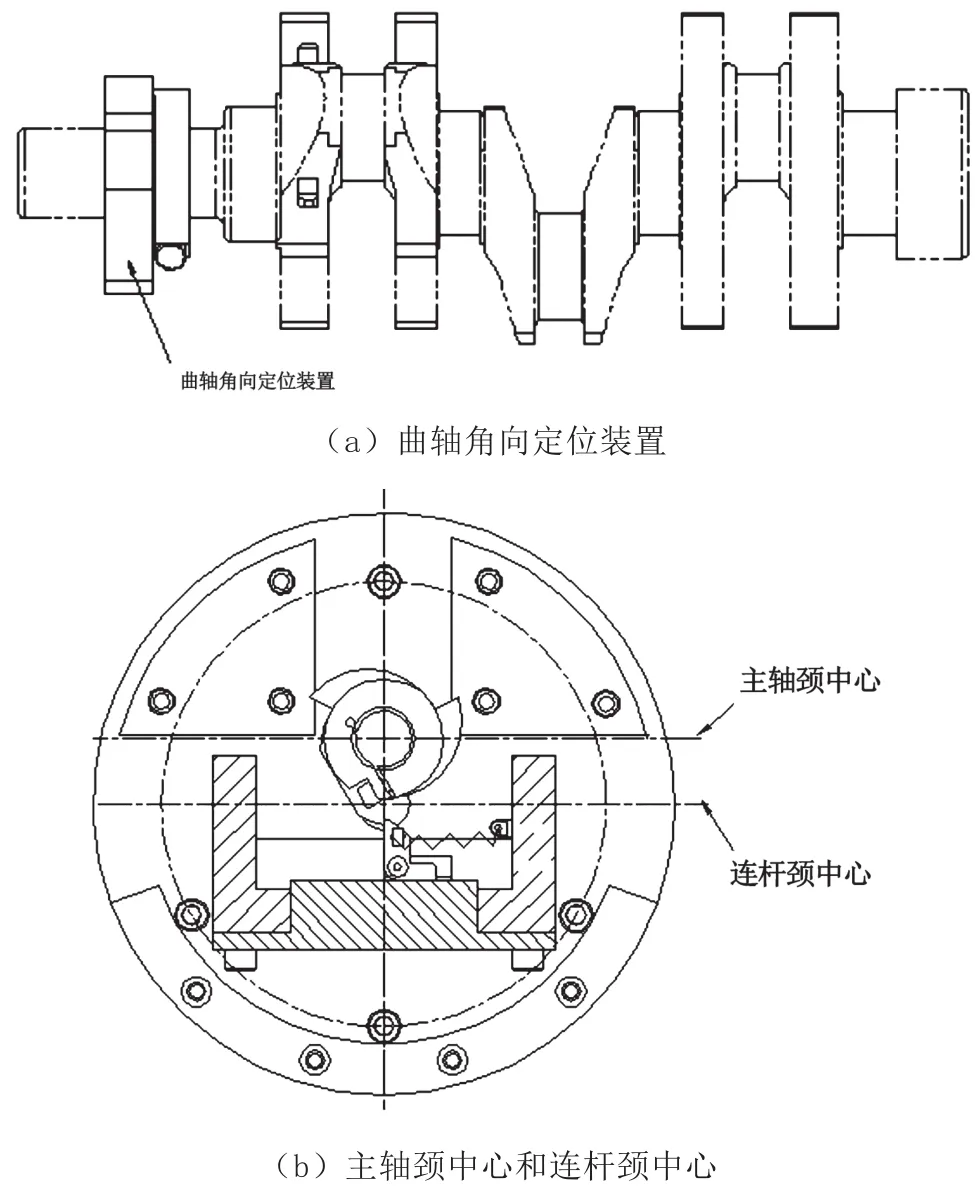

曲轴的定位方式由曲轴的结构特点和加工精度要求决定,主要是径向定位、轴向定位和角向定位。工程实践中,曲轴径向定位和夹紧一般选择主轴颈圆弧面。根据该曲轴的情况,轴向定位选择主轴颈止推面,角向定位选择由于定位精度要求较高设计了专门的角向定位装置。

1.2 夹具的设计方案

为满足加工要求,在机床左右主轴箱上设计偏心夹具,分别夹持曲轴两端主轴颈,偏心距由曲轴冲程决定,以保证曲轴连杆颈中心线位于机床主轴回转中心上。夹具由夹具体、下夹爪、上夹爪、压板、调整垫片、角向定位分度装置等组成。夹具体安装在机床主轴上,左右夹具的下夹爪圆弧面作主轴颈外圆定位,前端设置突出3mm定位面与主轴颈止推面组成轴向定位,角向定位精度由定位装置结构来保证,如图1所示。该定位块的特点是无须在曲轴工件上加工工艺孔,特别适合中小型曲轴零件。

图1 夹具设计方案

为防止角向定位块夹紧曲轴时对角度定位造成影响,笔者对定位块夹紧区和角向定位区进行了部分分离设计。机床主轴高速旋转时,曲轴偏心夹具产生的离心力会对零件加工精度、机床使用寿命甚至机床安全运转产生负面影响,所以在夹具结构设计时,对机床旋转部件的动平衡问题要予以高度重视。为此,人们采用三维建模软件对机床夹具部件中每一个零件(包括螺钉)进行了精细化建模,最大程度上模拟了夹具部件的实际工作状态,以此为基础对三维模型进行动平衡校核,如图2所示。

图2 三维模型动平衡校核

2 曲轴夹具的使用方法

2.1 角向定位装置预安装

根据曲轴车削一般加工工艺,在加工曲轴连杆径时曲轴主轴径应该已经加工完毕。这时,首先用该角向定位块套至曲轴的小头主轴径端,在钳工平台上用两个V形块将曲轴主轴颈支撑好,用两把高度尺找到远离定位块的两连杆颈等高位置,此时第三连杆颈则处于待加工位置。用百分表调平定位块基准面上找平位置并可靠锁紧即可。

2.2 曲轴套件(加装角向定位的曲轴)安装

让定位块分度面靠在机床夹具定位面上,就可以夹紧曲轴进行加工;在一个连杆径加工完毕后,只需顺时针转动分度盘使另一个分度面靠在机床夹具定位面上,夹紧曲轴便可以开始第二个连杆径的加工。为了保证生产加工的连续性,可以一次生产多个分度盘装在曲轴上以备用。

2.3 使用中需注意的问题

在装夹曲轴工件过程中,应使用力矩扳手保证夹紧力的一致性和可靠性,勿使角向定位装置承受加工切削力,以免该装置的微量位移影响曲轴角向精度。

3 结语

现场实践加工证明,加工曲轴精度满足客户要求,达到预期设计目的,该夹具的角向定位装置已成功申请国家专利。